高速线材裂纹原因分析与控制

尚俊男 刘磊刚 车安 杨迎强

关键词:高速线材;轧制裂纹;活套控制;铁型尺寸;模块轧槽

0 引言

鞍钢股份有限公司线材厂(以下简称“鞍钢线材厂”)2#线于2010年投产,设计产品规格范围为Ф5.0~Ф25.0 mm,产品包括帘线钢、冷镦钢、钢绳用钢、焊丝钢、弹簧钢、预应力用钢六大类400余个品种。随着品种结构以及市场需要的变化,对盘条表面要求逐步提高,尤其汽车弹簧钢、汽车冷镦钢、帘线钢等钢种,要求表面“零缺陷”。2015-2020年线材厂多次接收到客户异议和抱怨,如某客户使用SCM435、ML40Cr等牌号合金冷镦钢打制螺栓时出现开裂现象。盘条钢表面裂纹缺陷严重影响产品质量,因此,为提高产线的控制能力,对盘条表面裂纹控制的要点进行分析研究。

1 工艺路线

按照轧件通过的顺序,鞍钢线材厂2#线轧线工艺布置依次为:加热钢坯—高压水除鳞装置—一粗轧(4架轧机)—脱头辊道—二粗轧(2架轧机)—中轧(8架轧机)—预精轧1组(4架轧机)—预精轧二组(2架轧机)—精轧机组(8架轧机)—双模块减定径机组(4架轧机)—水箱—测径仪—吐丝机前夹送辊—吐丝机,全线轧机除粗轧1#、2#轧机采用箱型孔外,其余道次轧机均采用椭圆-圆孔型系统实现全连续无扭轧制。其中,Ф5.0~Ф11.5 mm线材的轧制线为直线,轧件经精轧后到减定径,Ф12.0~Ф25.0 mm线材的轧制线为轧件经预精轧后经过旁通到减定径。

2 线材表面裂纹产生原因

2.1 坯料缺陷

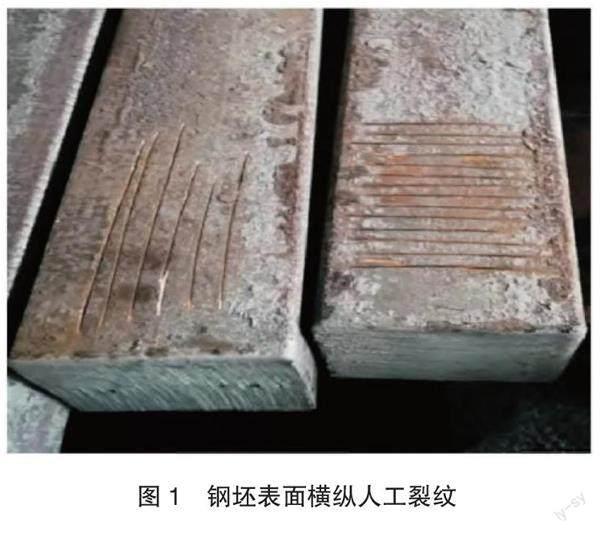

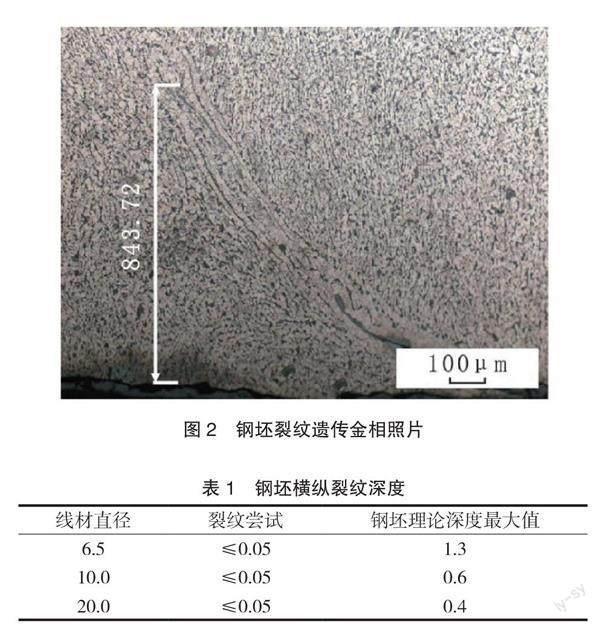

实际生产过程中,严重的坯料横裂纹、纵裂纹均会遗传至成品表面,严重影响线材表面质量,严重时需要整批判废。坯料常见的表面缺陷有纵裂纹、横裂纹、气孔、夹渣等各种缺陷。判断盘条上的表面裂纹是由炼钢连铸引起的还是由轧钢引起的,看裂纹周边有无氧化特征不是唯一判定标准。经试验研究发现,当钢坯表面缺陷控制在一定范围内,轧制至成品道次缺陷也可消除。在轧制孔型一定的条件下,裂纹深度随变形量的增加而减小,而且可以初步认为轧制过程中轧件表面裂纹深度与横截面积的变化成正比。因此,将2#线生产作业区生产的钢坯人为制造缺陷,进行实验轧制并总结数据,钢坯表面横纵人工裂纹及钢坯裂纹遗传金相照片分别如图1、图2所示。通过理论计算得出不同规格线材表面裂纹深度0.05 mm时所对应的钢坯裂纹深度,结果见表1。

2.2 轧制缺陷

2.2.1 轧辊产生的缺陷

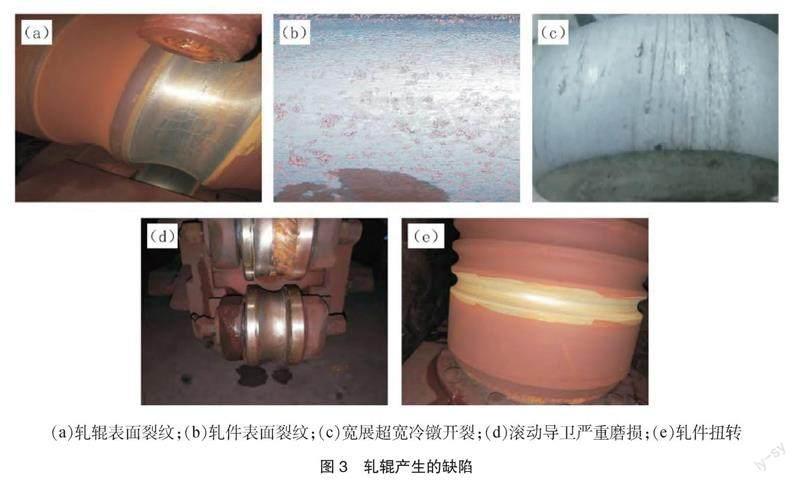

轧辊产生的缺陷如图3所示。

(1)由于缺少冷却水、轧辊超周期使用以及材质等原因易造成轧辊表面出现裂纹,如图3(a)所示。图3(b)为轧辊表面裂纹对线材的影响,可以看出,轧辊表面裂纹对冷镦钢表面产生严重影响,在金相上呈“结疤状”裂纹,裂纹呈小角度延伸至基体。

(2)当改变轧辊材质时,由于不同材质的宽展系数不同,轧制线上相应的铁型尺寸也发生了变化,会产生宽展超宽的情况,导致轧件刮磨导卫内衬板和导轮“轧钢”的情况,在成品表面会出现多条细裂纹,如图3(c)所示。

(3)轧辊垫片高度的监控,水平架次轧辊垫片装配出现问题影响轧制线高度,一般情况下不会造成质量波动,可能会造成堆钢,同时线上巡检作业极易发现,但是立式轧机装配错误会对质量造成严重波动,由于入口滚动导卫与轧辊孔型不对中,对导卫导轮磨损极其严重,对轧件造成划痕,成品产生裂纹缺陷。

(4)轧辊辊错会对导卫导轮造成极大影响,而且轧件扭转极易进入槽口区域,造成成品裂纹,扭转严重时,导轮端部会形成尖锐形状严重刮伤轧件,对成品影响极其严重。图3(d)、3(e)分别为滚动导卫严重磨损图片和轧件扭转时的轧辊图片。

2.2.2 导卫刮伤产生的裂纹

滑动摩擦产生的严重刮伤主要体现在大规格软线,由于钢的自重问题,与导卫产生刮擦,在成品呈短粗型缺陷。划伤是生产过程中最常见的轧制缺陷,产生原因复杂,难以完全避免,只能尽量減少。

2.2.3 轧槽充满产生的裂纹

由于受孔型限制以及钢质变化时变形抗力的影响,轧件在轧槽充满易产生裂纹。对于轧槽充满产生的裂纹,主要包括铁型尺寸、轧制线、模块轧槽、套位四个方面。

(1)铁型尺寸和轧制线不当会在轧件上产生单、双边耳子,导卫开档,辊错以及轧辊轴向窜动,继而在后续道次轧制后形成折叠,影响成品表面质量。铁型尺寸和轧制线不当产生的缺陷示意图见图4。

(2)双模块轧机轧槽的充满量需要特殊说明,考虑到加工难度,高速段双模块孔型没有外圆角,尖锐的槽边易对轧件产生刮伤型缺陷,因此对轧槽的充满程度要求极高,实际生产过程中又要考虑成品尺寸精度问题,在鞍钢线材2#线生产作业区双模块控制是重中之重,同时也具有难度。

(3)高速线材连续轧制过程,遵循两机架间秒流量相等原则,但实际轧制时,存在很多不稳定因素,导致各机架之间的秒流量暂时或长期不能达到完全相同,轧机间存在严重堆钢状态时,头尾起高套,导致头尾铁型尺寸较大,双模块轧件尺寸超标,造成表面出现刮伤型裂纹,呈单边、双边等不同形态。正常情况下,对于同一轧件由头部到尾部活套允许±15 mm左右的高度变化,见图5。

3 控制措施

3.1 坯料缺陷控制措施

从表1可知,对于肉眼可见的钢坯裂纹,线材规格越大,钢坯裂纹对成品表面的影响越大,为保证成品表面质量,钢坯裂纹深度应控制在0.4 mm以内。

3.2 轧制缺陷控制措施

3.2.1 轧辊产生缺陷的控制措施

(1)防止轧辊产生裂纹最基本做到保证在线冷却水水压、水量达标,冷却水嘴对准轧槽,选用合适的材质,防止轧辊裂纹除了选择合适的材质外,还要注意轧制吨位,防止轧辊疲劳。建立轧辊倒槽换辊系统,单槽过钢量按吨统计。

(2)在更换轧辊材质的时候,需要根据不同的摩擦系数调整相应的铁型尺寸,防止轧件超宽,重点架次在5#、7#、9#,各机架宽展控制见表2。

(3)轧辊垫片要严格按照标准装配,同时定期检查轧辊垫片和轧机牌坊上的垫片磨损程度,是否出现异常可以从轧制线对中情况体现。

(4)各个关键工位点严格控制,导卫按周期更换,严禁出现辊错、导卫轮偏等现象。

在生产中,对轧辊、轧槽和导卫要及时更换,防止轧槽磨损程度过大或备件损坏对轧制调整带来的不利影响。

3.2.2 导卫刮伤产生裂纹的控制措施

对线上易产生刮划伤位置由滑动导卫改为滚动导卫可有效减少划伤产生。图6、7是导卫改进前后对比照片。

3.2.3 轧槽充满产生裂纹的控制措施

(1)在实际生产过程中,对于轧槽充满产生的裂纹第一要做到轧制线对中、无辊错、导卫有效扶持轧件等关键工艺点执行有效。第二要了解轧槽充满产生裂纹的特点,与坯料遗传缺陷的无规则断续型不同,孔型充满产生的裂纹为连续型缺陷,垂直或大角度延伸至基体,而且部分与修剪环数有关,修剪量增加后,缺陷可能完全消除。

(2)双模块孔型充满程度可通过辊缝调整、1#测径仪铁型尺寸(3#剪铁型尺寸)以及修改原始设定轧机档位进行完善。比如轧制Φ18 mm线材时,31#轧槽充满,可通过增加31#辊缝、减少1#测径仪铁型尺寸、减少29#、30#辊缝进行改善,也可改变原始齿数比,31#、32#档位由BL改至CL(增加單机组之间的张力)。

(3)目前,大部分生产高速线材企业引入无张力轧制技术,通过活套控制方式提高生产效率。活套机构需要定时点检,并根据活套产生异常的原因及时调整压下量、R因子、零位和机械结构,避免异常磨损,保证轧制状态顺行。

4 实际应用效果

通过采取上述控制措施,2022-2023年鞍钢线材厂2#线生产作业区生产冷镦钢开裂率降低15%,初验合格率达到95%以上,废次降率达到0.5%,弹簧钢表面裂纹可控制在30 μm以下,大幅度降低客户异议、抱怨频率,得到多个国内知名紧固件厂家好评,产线过程控制能力有效提高。

5 结论

(1)线材表面产生裂纹的主要原因是坯料遗传裂纹和轧制裂纹,其中轧制缺陷包括轧辊产生裂纹、导卫刮伤产生的裂纹和轧槽过充满产生的裂纹。

(2)通过细化钢坯裂纹标准、对轧辊实施精准控制、导卫由滑动摩擦改至滚动摩擦、细化铁型尺寸防止轧槽充满四项控制措施,2022-2023年鞍钢线材厂2#线生产作业区生产冷镦钢开裂率降低15%,初验合格率达到95%以上,废次降率可达到0.5%,弹簧钢表面裂纹可控制在30 μm以下,大幅度降低客户异议、抱怨频率,得到多个国内知名紧固件厂家好评,产线过程控制能力有效提高。

本文摘自《鞍钢技术》2023年第4期