高温时效对低活化钢微观组织及力学性能的影响

邱国兴 张红钊 杨永坤 李小明 彭雷朕 曹磊

关键词:低活化钢;高温时效;Laves相;M23C6;MX;力学性能

0 引言

低活化钢是一类通过对传统9Cr耐热钢进行低活化改进而发展的聚变堆第一壁包层用结构材料。其开发思路是采用低活化元素钨和钽代替传统耐热钢中的钼和铌以实现材料的低活化,即材料在服役后的放射性需要在100 年内下降到可以再循环使用的限制水平(10 mSv/h)。经过40多年的发展,多国开发出了自己的低活化钢,著名的钢种有欧洲的Eurofer97、日本的F82H和JLF-1、美国的9Cr-2W-V-Ta(9Cr-1W)、中国的CLAM和CLF-1。为进一步增强钢的抗辐照和高温力学性能,低活化元素钇和钛被引入到钢中。偏聚在晶界上的稀土钇对晶界进行强化提高材料的蠕变性能;弥散分布在钢中的Y2O3可以在高温下阻碍位错运动提高材料高温性能,还可以吸收辐照颤变产生的He提高材料抗辐照性能。钇钛复合添加可以在钢中形成尺寸更加细小的Y-Ti-O相提高材料性能,强碳化物形成元素钛还会与钢中钽和钨结合以(Ti, Ta)(C,N)型和(Ti, W)(C,N)型MX相析出进一步提高材料性能。熔炼过程中加入的钇常以富钇块的形式析出,割裂基体的连续性造成材料性能的降低;钛也会在凝固过程中以大尺寸TiN的形式析出恶化材料性能。作者基于电渣重熔在去除大尺寸夹杂物方面的优势,采用“真空感应熔炼”向钢中引入钇和钛,再通过“电渣重熔”去除大尺寸的夹杂物,成功开发了性能优异的含钇和钛的低活化钢。

低活化钢的微观组织在高温服役环境下会发生退化,力学性能也会降低,对核电站的运行安全造成威胁。Wang等研究了550 ℃时效10000 h对CLAM (China low activation martensitic)钢力学性能的影响,结果表明时效后材料的晶粒尺寸增加了4 μm, 马氏体板条界增加了0.3 μm, 晶界上析出了大量的Laves相,时效过程中M23C6的粗化造成材料力学性能的恶化,韧脆转变温度提高了46 ℃。Wang等利用电子背散射衍射(EBSD)技术分析了550 ℃时效10000 h后CLAM钢冲击性能恶化的主要原因,认为是亚晶界的增加和析出相粗化所造成的。Kim等研究了600 ℃高温时效1000 h对含钛低活化钢组织稳定性和力学性能的影响,结果表明以钛代钽低活化钢室温屈服强度提高了32 MPa, 时效后(Ti, W)C型MX相、M23C6和马氏体板条出现了严重粗化,造成材料性能恶化;钛钽复合添加低活化钢表现出了良好的组织稳定性。降低钢中M23C6和MX相尺寸可以有效提高材料组织稳定性和力学性能。可通过中间等温热处理调节析出相的析出顺序,使MX相优先在奥氏体区析出,消耗过饱和马氏体基体中的碳,进而达到细化M23C6和提高材料力学性能的目的。本文在前期研究的基础上,研究长期高温时效对经中间热处理含钇和钛低活马氏体钢组织和力学性能的影响,模拟材料长期服役过程,揭示其服役过程中组织性能退化机制,为聚变堆用低活化钢的开发提供参考。

1 实验材料和方法

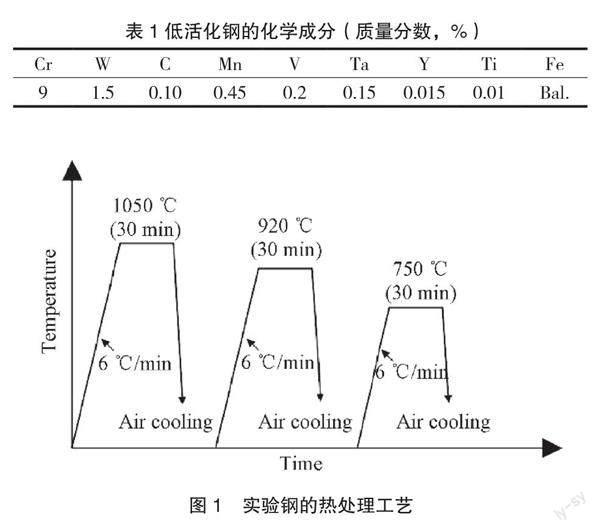

实验材料为电渣重熔工艺熔炼的低活化钢,其化学成分如表1所示。电渣钢锭经“去头去尾”后锻造成断面为35 mm×50 mm方坯,随后利用热轧机轧制成12 mm钢板,轧制温度为1050~950 ℃,轧制后钢板经两次正火(1050 ℃× 30 min+920 ℃×30 min)和一次回火(750×30 min)处理,冷却方式为空冷,低活化钢热处理工艺曲线如图1所示,将热处理后钢板置于550 ℃下进行高温时效,时效环境为大气,并分别于500、1250、2500、4000和5000 h取出部分试样进行组织性能检测。

用光学显微镜(型号为BX41M-LED)和扫描电镜(型号为Gemini SEM 300)观察试样,腐蚀剂为维乐试剂(1 g苦味酸+10 mL盐酸+100 mL酒精)。透射样品制备:首先将0.2~0.4 cm透射用试样机械研磨至30~50 μm, 随后进行双喷减薄,双喷液为5%高氯酸+95%冰醋酸的混合液(体积分数),双喷温度为20~30 ℃,双喷电压为40~45 V。利用Tecnai G2 F20 型透射电镜对减薄试样进行观察,加速电压为200 kV。

沿轧制方向切取室温棒状拉伸、高温板状拉伸和冲击试样,试样示意图如图2所示。为防止氧化铁皮和脱碳层对检测结果的影响,切取试样前先将钢板打磨光洁。拉伸试样为棒状试样,试样直径为5 mm, 夹持端直径为10 mm, 标距为25 mm, 平行段为30 mm, 拉伸速度为2 mm/min, 实验设备为AG-X100kN型电子万能材料试验机。冲击试样为全尺寸V型缺口试样,试样尺寸为55 mm×10 mm×10 mm, 实验温度为-120、-100、-80、-60、-40、-20、0和25 ℃,实验设备为ZBC2452-B型摆锤式冲击试验机。

2 实验结果与讨论

2.1 时效对低活化钢微观组织的影响

图3为实验钢经550 ℃高温时效不同时间后的显微组织。由图3可以看出,时效后,钢的组织保持为稳定的马氏体。随着时效时间的延长,实验钢的晶粒不断粗化,时效过程中晶粒粗化是一个自发过程。时效5000 h后,钢的晶粒尺寸由7.8 μm增加至9.1 μm, 增加了1.3 μm, 增长率为16.7%。

2.2 时效时间对钢中第二相的影响

图4为实验钢经550 ℃高温时效不同时间后的扫描电镜背散射(BSE)照片。由图4可以看出时效1250 h后,在钢中奥氏体晶界处出现了明亮相。不同原子质量元素在BSE下会呈现不同的衬度,相对原子质量较重元素较为明亮。高温时效过程中,低活钢中W会以Laves相的形式析出,其在BSE下成像较为明亮,因此可以清楚地区分出钢中的Laves和M23C6(M=Fe/Cr),由于SEM分辨率较低,尺寸细小的MX相不能被識别出来。

利用Image Pro Plus 6.0图像分析软件对钢中Laves相尺寸及数量进行统计,结果如表2所示。由表2可以看出,随着时效时间延长,Laves相不断粗化,时效4000 h后Laves相粗化速率有所降低;随时效时间增加,单位体积内Laves相数量先升高后降低,拐点出现在2500 h。随时效时间延长,Laves相体积分数不断升高,2500 h后钢中Laves相体积分数趋于稳定。时效时间超过2500 h后,Laves相的体积分数趋于平衡,单位体积内数量不断降低,同时尺寸仍在快速增大,这一现象符合Ostwald熟化过程,即小尺寸相逐渐消失,大尺寸相不断增大。

可用Johnson-Mehl-Avrami方程(式1)对Laves相体积分数fv随时效时间变化进行描述。

fv(t)=1-exp[-(t/t0)n](1)

式中:t为时效时间,h;t0为常数,h;n为是时间常数,主要取决于相变的类型特别是微观形核机制与长大机制。对于扩散控制的长大过程,对于在界面上形核的第二相,当形核率恒定时,n=1.5;当形核率迅速衰减为0时,n=0.5。对于在位错线上形核的第二相,当形核率为常数时,n=2;当形核率迅速衰减为0时,n=1。因此可以用n来判断Laves相的形核机制。

将式(1)进行整理,可得式(2)。

ln{-ln[1-fv(t)]}=n(ln t-ln t0)(2)

将表2中fv数据进行线性回归,结果如图5所示。由图5可知n值为0.63。9~12Cr钢中Laves相常在原奥氏体晶界及马氏体板条晶界上形核,动力学时间指数n应在0.5~1.5。实验钢Laves相长大动力学时间指数更接近于0.5,说明其形核率随时间的延长迅速衰减至0。Laves相在原奥氏体晶界处形核,由于晶界的面积有限造成形核位置饱和,没有足够的位置来形核,所以形核率迅速衰减。Laves相优先在原奥氏体晶界处形核,也是由于Laves相形成元素W也易于在晶界处偏聚。线性回归得到的结论也可由图5得到证实,Laves相主要在晶界处析出,隨时效时间的延长,晶界处布满白色的Laves相。

图6为实验钢在550 ℃时效2500和5000 h后的TEM照片。由图6可以看出,时效钢具有典型的马氏体特征,表现出良好的组织稳定性。时效5000 h后,M23C6碳化物(图6b中长方形或椭球形相)出现明显的粗化。

时效钢中M23C6及MX相的平均尺寸统计结果如图7所示。随时效时间的延长,M23C6不断粗化。时效时间由1250 h增加至5000 h, 钢中M23C6由110 nm增加至169 nm。随时效时间的延长,实验钢中MX相也略有增加。时效时间由1250 h增加至5000 h, MX相由23 nm增加至27 nm。对图7中数据进行拟合可到M23C6尺寸(dM23C6)随时间变化方程:dM23C6=197-106.8exp(-t/3426)(拟合度0.87);MX尺寸(dMX)随时间变化方程:dMX=27.9-8.05exp(-t/2118)(拟合度0.94)。

将拟合方程对时效时间t求导即可得钢中碳化物长大速率随时间的变化。图8为实验钢中碳化物长大速率随时效时间的变化。可以看出M23C6碳化物的长大速率远大于MX相的长大速率。随着时效时间的延长,钢中碳化物的长大速率不断降低。M23C6粗化速率:vM23C6=0.0312e(-t/3426);MX粗化速率:vMX=0.0038e(-t/2118)。钢中M23C6碳化物开始时效时长大速率为0.0312 nm/h; 时效5000 h后,长大速率为0.0072 nm/h。MX碳化物开始时效时长大速率为0.0038 nm/h; 时效5000 h后,其长大速率为0.0004 nm/h。时效5000 h后M23C6的长大速率降低至时效开始时的23.1%,MX的长大速率降低至时效开始时的10.5%。

3 时效时间对实验钢拉伸性能的影响

时效时间对实验钢室温拉伸性能的影响如图9所示(图中CLAM钢数据参考自文献)。由图9可以看出,实验钢的室温屈服强度和抗拉强度在时效初期(0~1250 h)均有明显上升;时效超过1250 h后,随时效时间延长,屈服强度和抗拉强度出现了明显下降。时效时间超过2500 h后,屈服强度和抗拉强度下降较为缓慢。

在时效初期,实验钢晶粒尺寸略有降低,钢中碳化物粒子的尺寸略有升高,造成细晶强化、碳化物强化和固溶强化的降低,时效初期位错强化的变化可以忽略。Laves相析出所引起的第二相强化是时效初期(0~1250 h)实验钢屈服强度和抗拉强度上升的主要原因,实验钢屈服强度由659 MPa增加至665 MPa, 抗拉强度由775 MPa增加至782 MPa。随时效时间延长至2500 h, 钢中Laves相也快速粗化,造成屈服强度和抗拉强度的降低。屈服强度由665 MPa降低至640 MPa, 抗拉强度由782 MPa降低至761 MPa。当时效时间增加至2500 h后,实验钢中第二相的尺寸和数量基本稳定,随时效时间的延长,实验钢的强度随晶粒尺寸的增加而缓慢降低。

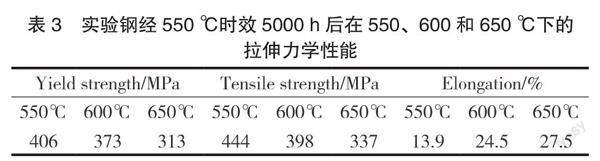

时效5000 h后,实验钢的室温伸长率为24.1%,具有良好的变形能力。时效5000 h后,实验钢在550、600和650 ℃拉伸性能如表3所示。屈服强度和抗拉强度随温度的升高而降低。

550 ℃时实验钢的伸长率低于室温下的伸长率。600 ℃时实验钢的伸长率高于550 ℃时的伸长率。Liu等采用电渣熔炼的CLAM钢(HEAT 0603B),未时效前600 ℃时的屈服强度为325 MPa, 抗拉强度为350 MPa。实验钢时效5000 h后600 ℃时的屈服强度和抗拉强度仍高于HEAT 0603B钢。由表3可以看出,时效5000 h后,测试温度为650 ℃时,实验钢的屈服强度为313 MPa, 抗拉强度为337 MPa, 具有良好的高温力学性能。

2.4 时效时间对实验钢冲击性能的影响

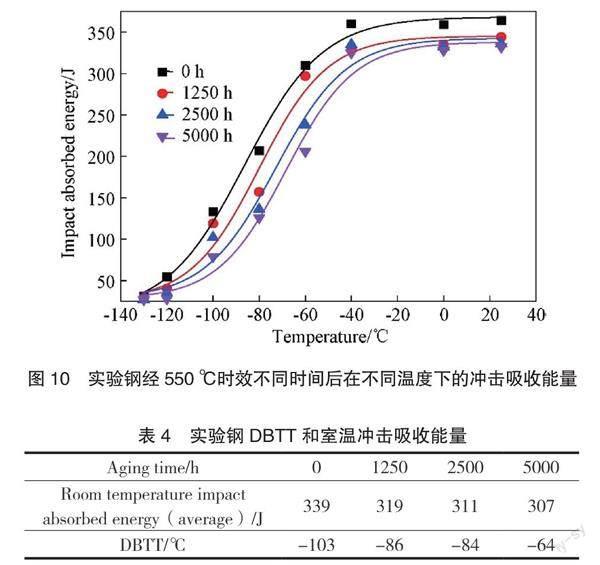

由图3可知,实验钢组织为马氏体,韧脆转变温度(DBTT)是其一项重要考察性能。作为核聚变堆第一壁结构材料,其服役环境中十分恶劣,在辐照、温度和载荷作用下,DBTT上升将影响实验钢的服役寿命。不同时效时间实验钢冲击性能随温度变化如图10所示。

采用“Boltzmann”函数对实验钢的冲击吸收能量曲线进行回归可得到实验钢的韧脆转变温度(DBTT)。表4为实验钢DBTT及室温冲击吸收能量。

由图10和表4可以看出,随着时效时间延长,实验钢在各温度下冲击吸收能量均有所降低,DBTT不断升高。时效5000 h后,实验钢室温冲击吸收能量由339 J降低至307 J,DBTT由-103 ℃升高至-64 ℃。影响实验钢冲击性能及DBTT的主要因素有:晶粒尺寸和钢中的第二相。晶粒尺寸的影响主要体现在晶界对材料中微裂纹扩展的阻碍作用。细化晶粒可以提高单位体积内的晶界面积,提高对裂纹扩展的阻碍作用,进而提高材料的冲击韧性。第二相与基体之间的相界也可以对裂纹的扩展进行有效地阻碍,但也容易作为裂纹源引发裂纹的萌生。体心立方材料产生低温脆性的主要原因是由于在低温下材料的解理断裂强度低于其屈服强度所造成的。当材料所承受的应力大于断裂强度,裂纹尤其是晶界处的裂纹迅速扩展造成材料产生脆性断裂。材料的临界断裂应力(σcf)可用式(3)表示。

式中:E為材料的杨氏模量,Pa; ν为泊松比;γ为基体与基体之间的界面能(1~2.1)或基体与第二相之间的界面能(0.4~1.1),J/m; D为晶粒或第二相尺寸,μm。

同一种时效实验钢的杨氏模量E和泊松比ν可认为是恒定的。实验钢的临界断裂应力可以简化为式(4)。

时效前和时效5000 h后,钢中第二相尺寸为20~321 nm, 晶粒尺寸为7.8~9.1 μm。由式(4)可知,钢中第二相引起临界断裂应力为1.116A~7.416A,晶粒引起的为0.331A~0.519A。由此得出实验钢中第二相引起临界断裂应力远大于晶粒尺寸所引起的临界断裂应力,晶粒尺寸是实验钢断裂的主要因素。具有较小晶粒尺寸的时效钢具有较好的冲击性能。

3 结论

1) 时效5000 h后,实验钢组织仍为马氏体,具有良好的热稳定性,实验钢晶粒尺寸由7.8 μm增加至9.1 μm, 增加了1.3 μm, 增长率为16.7%;Laves相优先在原奥氏体晶界处形核,其长大机制为扩散控制型,随着时效时间的延长,Laves相不断粗化,当时效时间增加至4000 h后,Laves相的粗化速度有所降低;

2) M23C6碳化物开始时效时长大速率为0.0312 nm/h, 时效5000 h后,长大速率为0.0072 nm/h, MX碳化物开始时效时长大速率为0.0038 nm/h, 时效5000 h后,其长大速率为0.0004 nm/h; 时效5000 h后M23C6的长大速率降低至时效开始时的23.1%,MX的长大速率降低至时效开始时的10.5%;

3) Laves相析出是时效初期实验钢屈服强度和抗拉强度上升的主要原因,时效超过1250 h, 由于晶粒及第二相的粗化,屈服强度和抗拉强度出现了明显下降,时效2500 h后,屈服强度和抗拉强度下降趋于平缓,时效5000 h后,实验钢的室温、550、600和650 ℃屈服强度分别为632、406 、373和313 MPa, 抗拉强度分别为755、444、398和337 MPa, 伸长率分别为24.1%、13.9%、24.5%和27.5%;

4) 随时效时间的延长,实验钢室温冲击吸收能量不断降低,DBTT不断升高;时效5000 h后室温冲击吸收能量由339 J降低至307 J,DBTT由-103 ℃升高至-64 ℃;第二相所引起的临界断裂应力远大于晶粒尺寸所引起的,晶粒粗化是实验钢冲击韧性降低的主要原因。

本文摘自《材料热处理学报》2023年第8期