隧道穿越软硬互层地区围岩变形模拟研究

黄新会

(广西路桥工程集团有限公司,广西 南宁 530200)

0 引言

随着我国经济飞速发展,交通线路不断增多,已建、在建和规划建设的隧道数量不断上升。而由于我国地形地貌复杂多样,穿越山岭的隧道时常遇到软硬互层等复杂工况,隧道围岩变形特征复杂,极易影响其施工及运营安全,对此大量学者进行了深入研究。刘杰等[1]根据四川省某高速公路隧道,结合规范对软硬互层岩体参数进行简化,改建现有隧道围岩压力计算方法,得到隧道穿越软硬互层时围岩压力的解析解,并与数值模拟结果进行对比,验证其有效性。张立鑫等[2]依托某公路隧道工程,对隧道穿越炭质岩和砂质岩交互时的围岩变形进行现场监测试验和三维仿真分析,研究了其围岩变形规律。陈洋宏等[3]研究了高地应力区域隧道穿越小倾角软硬互层时,其各项影响因素对隧道底鼓变形的影响。任松等[4]研究了软硬互层间层理结构的存在对隧道围岩稳定性的影响,并将动态模拟试验结果与现场监测结果进行对比,验证了该方法的可行性。陈钒等[5]运用接触分析法,研究了隧道穿越近水平倾向的软硬互层时,其层理位置对隧道围岩变形的影响。本文依托某公路隧道穿越软硬互层实际工况,进行了软硬互层不同层厚比、层厚的室内模型试验和ABAQUS数值仿真试验。

1 隧道穿越软硬互层围岩破坏特征室内试验

1.1 模型的建立

依托某公路隧道工程穿越软硬互层实际工况,依据相似理论,自制模型模拟不同软硬互层层厚比和层厚对隧道围岩变形的影响。模型试验中,选用粒径<1 mm的河沙料,P.C32.5的普通硅酸盐水泥以及优质石膏粉,按一定配合比调制而成。砂岩所用砂胶比为3∶1,胶结物由水泥和石膏配置而成,其比例为1∶9;泥岩所用砂胶比为3∶1,胶结物由水泥和石膏配置而成,其比例为1∶8。所用原型隧道断面为圆形,等效直径为4 m。模型按几何相似常数为200,容重相似函数为1进行取值[6],由此可得,模型隧道等效直径为20 mm。通过自制100 mm×100 mm×100 mm的立方体试块来模拟软硬互层,通过埋设PVC管的方式模拟隧道,待养护期结束,取出PVC管,通过加荷载的方式,研究该隧道围岩变形破坏情况,如图1所示。为模拟实际环境中四周应力的存在,用厚钢板制成模具,对模型四周形成侧向约束。试验以模型首次出现宏观破坏作为试验停止的标志,此时的载荷值为模型所能承受的极限承载力。

1.2 软硬互层层厚比的影响

分别设置软硬互层第一层为砂岩层,第二层为泥岩层,按此顺序交错布置,其层厚比工况设置如表1所示。5种工况所得的极限承载力如图2所示。由图2可知,随着软硬互层的层厚比增加,其极限承载能力也逐渐增大,其增大速率逐渐减小,即同样大小的试块,当其硬层砂岩层厚度增多时,其极限承载能力也会增大。观察这五种工况的宏观破坏情况可知,隧道拱腰处易出现裂缝,隧道拱顶处出现下沉。软硬互层的层厚比越大,则裂缝数量越少,拱顶下沉越不明显;反之,软硬互层的层厚比越小,则裂缝数量越多,拱顶下沉越明显,即层厚比越小,隧道围岩变形越明显。

表1 不同层厚比及层厚工况设计值表(mm)

图2 不同层厚比试块的极限承载力曲线图

1.3 软硬互层层厚的影响

为研究层厚对隧道围岩变形的影响,设置层厚分别为14 mm、20 mm、25 mm、33 mm这4种工况,由试验可得这4种层厚的极限承载力如图3所示。由图3可知,随着软硬互层层厚的增加,其极限承载力也逐渐增大。分析其原因主要是层厚越大,软硬层交界面越少,则围岩受到交界面的影响越小,其承载力增大。观察这四种工况的宏观破坏可知,试块均在拱腰处发生破坏,有明显裂缝;而试块层厚越大,拱顶沉降值越小,即层厚越大,隧道围岩越不易变形。

图3 不同层厚试块的极限承载力曲线图

2 隧道穿越软硬互层开挖围岩变形仿真分析

2.1 模型的建立

根据前文室内模型试验可得到软硬互层不同层厚和层厚比时,隧道围岩的受力特性和破坏时的宏观特征。为深入研究,本文依托某公路隧道工程穿越软硬互层实际工况,选用ABAQUS软件进行仿真计算,以期明确隧道开挖施工时,其围岩的稳定性状态,与试验结果相互验证,得到更适用于实际生产的变化规律。根据实际工程情况,该隧道穿越了软硬互层,存在断层带、石膏带、盐熔岩以及瓦斯危险气体,地表裂隙发育,地质情况复杂,施工危险性高、难度大。ABAQUS软件是一项强大的有限元软件,其使用简单便捷,所需资料易获得,计算结果贴合实际,常在土木工程各项领域中使用。利用ABAQUS软件建立三维隧道开挖模型,总结考虑计算效率和模型美观度的情况下,选择四面体单元格建立模型,其网格划分如图4所示。

图4 网格划分示意图

该模型长宽高为40 m×40 m×20 m。底部设置为全约束,四周设置为法向约束。设置上表面为自由边界,考虑到实际隧道埋设约为400 m,故在上表面设置8 MPa的荷载。围岩选用摩尔-库仑模型,其力学参数如表2所示,可根据弹性模量E和泊松比μ,按式(1)、式(2)计算得到相应的体积模量K和剪切模量G。软硬围岩以平行交错的方法布置,锚杆选用线单元。隧道断面为圆形,等效直径为4 m,模型模拟隧道开挖深度为20 m,以台阶法开挖,每次开挖2 m,按照开挖一部分后立即进行锚杆挂网喷浆形式进行初次支护和二次支护,研究其开挖时围岩的变形规律。

表2 隧道围岩力学参数表

(1)

(2)

2.2 软硬互层层厚比的影响

为研究软硬围岩交错时,其层厚比对隧道围岩变形的影响,建立层厚比分别为4∶1、2∶1、1∶1以及1∶2一共4种工况模型进行施工模拟。分析计算结果的应力情况可知,未开挖前土体处于平衡状态,整体较为稳定。隧道开挖后,由于卸荷作用,出现应力重分布,围岩产生变形。该4种工况下的竖向应力均呈现出以隧道为中心的左右对称分布,而隧道四周则出现明显的应力集中现象。相较而言,其拱顶与拱底处的应力最小,为拉应力;拱腰处应力较大,为压应力;软硬层当中,砂岩层受到压应力远大于泥岩层受到的压应力。当层厚比越小时,隧道拱腰处的应力集中越明显,更易破坏。

在隧道拱顶和隧道拱底分别设置竖向位移监测点,其结果如图5所示。由图5可知,开挖支护后的隧道拱顶竖向位移主要表现为沉降,拱底竖向位移主要表现为隆起。隧道开挖至相同深度时,软硬互层的层厚比越小,其拱顶沉降和拱底隆起值均越大,即软硬互层的层厚比越小,隧道围岩变形程度越大。此外,4种工况拱顶与拱底竖向位移变化趋势基本一致。随着隧道开挖深度的不断增加,其竖向位移值不断增大,增大速率逐渐降低。第一次开挖,深度至2 m时,隧道初次卸荷,内部应力发生重分布,其拱顶沉降与拱底隆起变化最为明显,变形速率最大,之后隧道开挖引发的变形速率相对较小。此外,4种工况下,隧道拱底隆起的数值均小于拱顶沉降的数值。因此,当在工程中遇到软硬互层层厚比较小的情况时,应加强其竖向位移监测。

图5 软硬互层不同层厚比隧道拱顶拱底竖向位移曲线图

在隧道左右拱腰处分别设置水平向位移监测点,其结果如图6所示。由图6可知,水平位移呈现出以隧道为中心的左右对称分布,表现为“蝴蝶状”,在隧道两侧表现出明显的集中现象,左拱腰处位移向右,右拱腰处位移向左,左右拱腰处的水平位移值最大。隧道开挖至相同深度时,软硬互层的层厚比越小,其水平向位移值越大,其变形范围也越大。但其水平向位移数值比竖向位移数值小得多,故施工时应当重点关注竖向位移变化情况。4种工况隧道左右拱腰处的水平位移变化趋势基本一致。随着隧道开挖深度的不断增加,水平位移值不断增大,但增大速率逐渐降低,第一次开挖时,水平位移值变化最为明显,变形速率最大,后逐渐减小。

图6 软硬互层不同层厚比隧道左右拱腰位移曲线图

2.3 软硬互层层厚的影响

设置模型软硬互层的层厚比均为1,改变其每层的层厚,分别设置层厚为3 m、4 m、7 m 这3种工况进行施工模拟。隧道先开挖砂层,后开挖泥层,分析计算结果的应力情况可知,砂层开挖后,隧道拱顶和拱底应力表现为最大拉压力,左右拱腰处表现为最大压应力。当隧道开挖至泥层时,其应力变化范围增大,泥层的最大拉应力绕隧道断面一圈,最大压应力为左右拱腰稍远处。3种工况下的围岩应力分布情况类似,均以隧道断面为中心,呈现左右对称形式,而随着层厚的增加,围岩最大压应力和最大拉应力均减小,即层厚越大,隧道围岩变形越小。

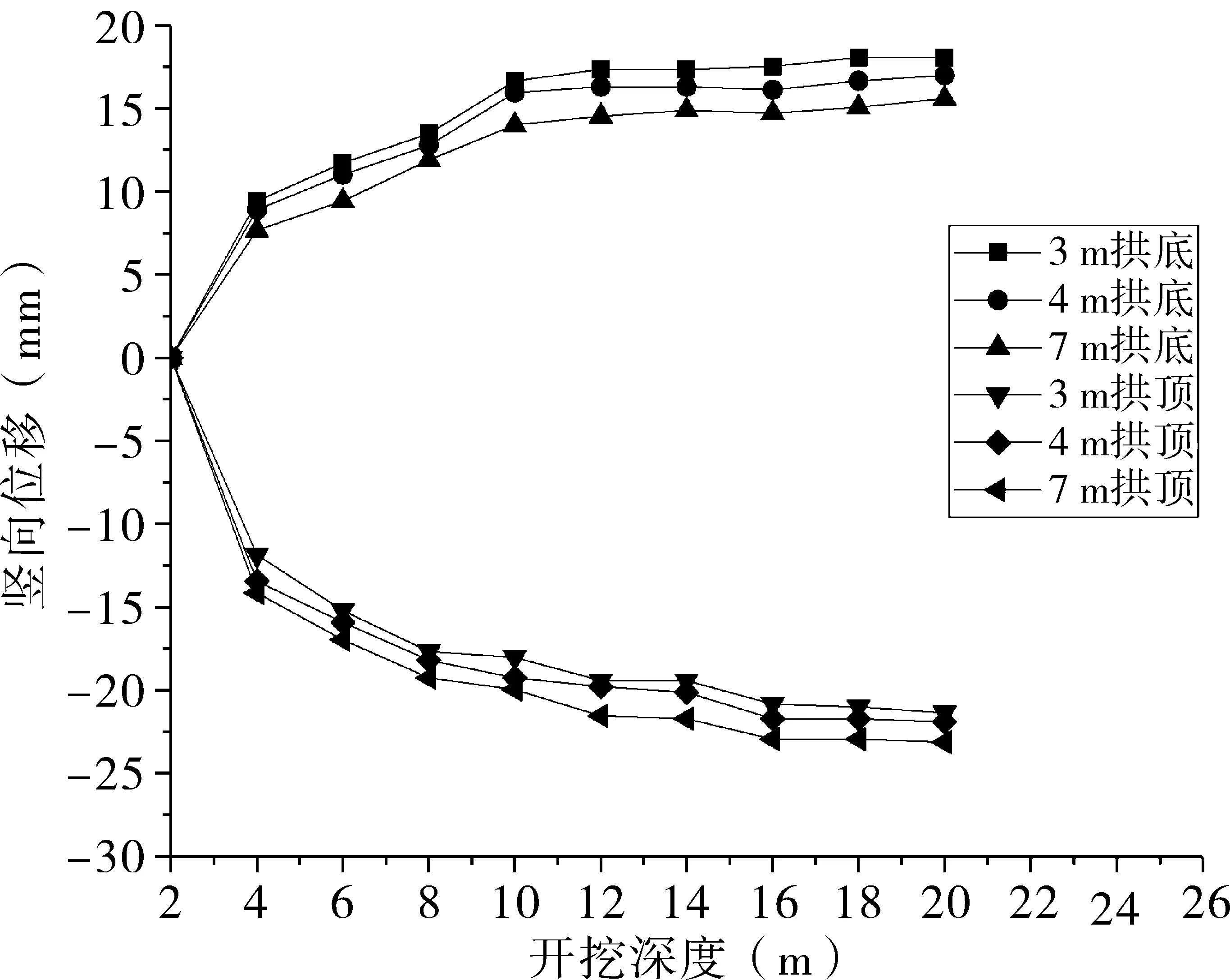

在隧道拱顶和隧道拱底分别设置竖向位移监测点,其结果如图7所示。由图7可知,随着层厚的改变,其竖向位移值也发生变化,层厚越大,拱顶沉降和拱底隆起都增大。此外,3种工况下隧道拱顶沉降和拱底隆起的变形规律基本一致,初始开挖时,拱顶沉降和拱顶隆起值均大幅增加,后变形速率逐渐减小,其值缓慢增大;隧道拱底隆起的数值均小于拱顶沉降的数值。

图7 软硬互层不同层厚隧道拱顶拱底竖向位移曲线图

在隧道左右拱腰处分别设置水平向位移监测点,其结果如图8所示。由图8可知,水平位移呈现出以隧道为中心的左右对称分布,表现为“蝴蝶状”,左右拱腰处的水平位移值最大。隧道开挖至相同深度时,软硬互层的层厚越小,其水平向位移值越大,其变形范围也越大。3种工况下隧道左右拱腰处的水平位移变化趋势基本一致。初始开挖时,左右拱腰水平位移值均大幅增加,后变形速率逐渐减小,数值增加缓慢。

图8 软硬互层不同层厚隧道左右拱腰位移曲线图

3 结语

为研究隧道穿越软硬互层时其围岩变形规律,本文依托某隧道实际工况,采用室内模型试验和ABAQUS有限元数值模拟的方式分析了不同层厚比与层厚的软硬互层对围岩的影响,得到结论如下:

(1)根据室内试验结果可知,穿越软硬互层隧道,其层厚比越小,极限承载力越小,拱腰处裂缝数量越多,隧道拱顶沉降越明显,围岩变形越剧烈。

(2)根据数值模拟结果可知,不同层厚比的穿越软硬互层隧道完成开挖支护之后,其断面四周因卸荷效应出现明显的应力集中,拱腰区域应力集中最为明显。而层厚比越小,应力集中效应越明显,拱顶沉降值、拱底隆起值、两侧拱腰水平位移值均越大。

(3)根据数值模拟结果可知,不同层厚的穿越软硬互层隧道完成开挖支护之后,其断面四周因卸荷效应出现明显的应力集中,拱腰区域应力集中最为明显。而层厚越小,拱顶沉降值、拱底隆起值、两侧拱腰水平位移值均越大。