水性环氧树脂对渗固材料及其改性混合料性能的影响研究

吕化冰,易可良,蔡翼航,张仰鹏

(1.广西新发展交通集团有限公司,广西 南宁 530029;2.广西交科集团有限公司,广西 南宁 530007;3.广西道路结构与材料重点实验室,广西 南宁 530007)

0 引言

随着“交通强国”战略的推进,我国各等级公路网日趋完善,新建公路的高潮逐渐退去,旧路养护日益受到重视,养护新材料及新工艺的研究开发成为现阶段研究的热点方向。雾封层、微表处等预防性养护措施具有成本低廉、施工便捷、常温作业等优势[1],曾一度得到广泛应用,在延缓路面病害、延长使用寿命方面起到了一定作用,但由于其存在粘结性差、渗透性低、使用寿命较短等诸多缺点,逐渐受到冷落。因此,亟须开发推广一种渗固材料[2-3],研究提升其常温粘结性能,加强浅表渗透及固化效果等,为路面养护提供新思路。本文将水溶性环氧树脂(Waterborne epoxy resin,以下简称WER)掺入乳化沥青中,制备渗固材料,并在已有研究的基础上[4-8],进一步研究了水性环氧树脂改性乳化沥青作为沥青路面封层及常温胶结料的可行性,以期提高路表养护材料渗透性、粘结性等,改善路面养护效果。

1 原材料

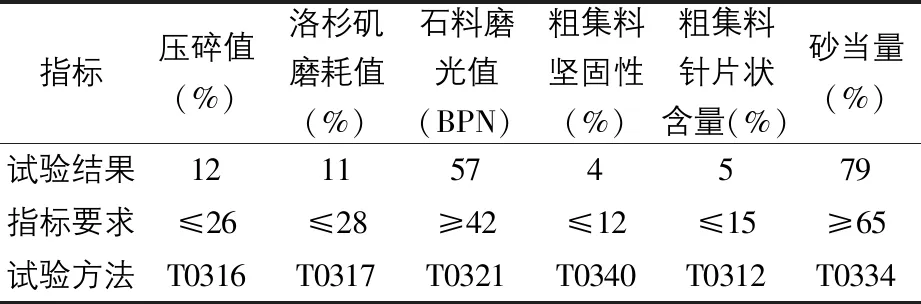

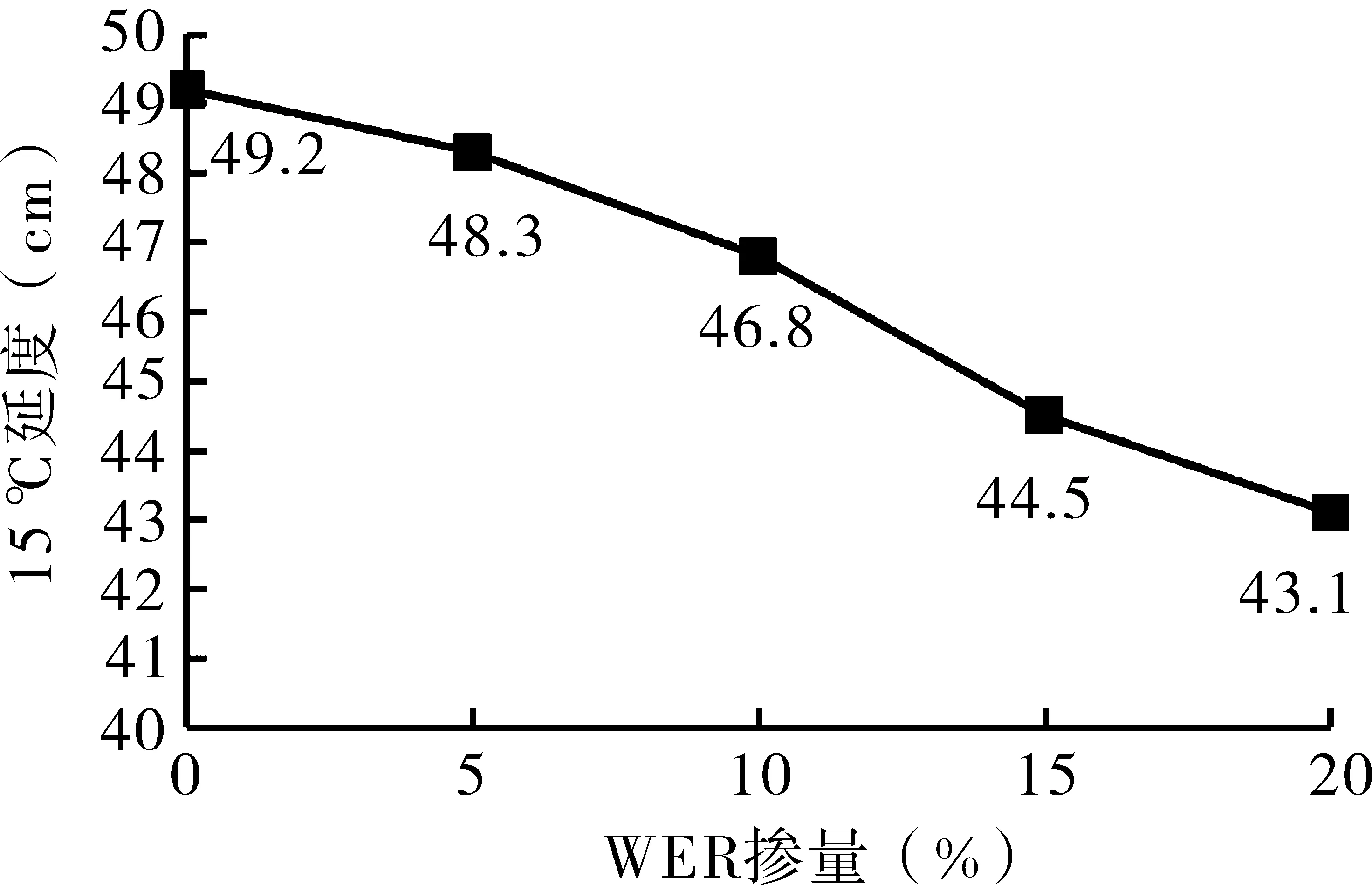

室内试验所用乳化沥青各项性能指标满足《微表处和稀浆封层技术指南》(JTG/T F40-02)(以下简称《技术指南》)要求,见表1;水性环氧树脂采用江苏南通凤凰牌水溶性环氧树脂,技术指标见表2,由A、B组分经300 r/min机械搅拌20 min制得;助剂技术指标见表3;集料技术指标见下页表4,级配见下页表5。

表1 乳化沥青技术指标表

表2 水性环氧树脂技术指标表

表3 渗透助剂技术指标表

表4 集料技术指标表

表5 AC-13沥青混合料级配表

2 WER掺量对渗固材料性能的影响

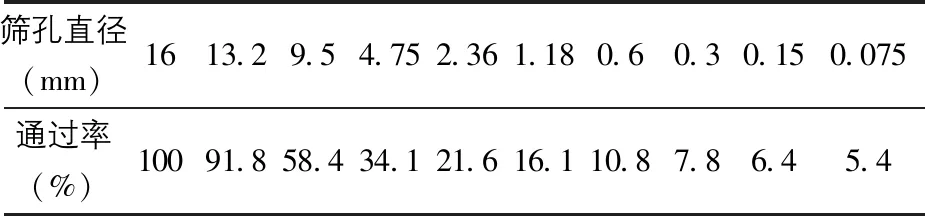

采用先乳化后改性的制备方法,获得新制渗固材料,并与原样乳化沥青进行对比。基于经济性及已有研究结果,WER掺量取<20%。同时,为方便探究渗固材料性能随WER掺量的变化规律,确定不同场景的适用配合比,本文中分别取WER掺量为0、5%、10%、15%、20%进行研究。根据厂家推荐,WER的A、B组分质量比为1∶2。按照《公路工程沥青与沥青混合料试验规程》(JTG E20-2011)[9]中T0604、T0605、T0606测试不同配合比蒸发后残留物的25 ℃针入度、15 ℃延度及软化点,按照T0655进行5 d储存稳定性试验,按照《乳化沥青渗透性测定法》(GB/T 38050-2019)[10]测试不同配合比渗固材料的渗透系数,试验结果见表6、图1~5。

图1 针入度随WER掺量的变化曲线图

表6 不同WER掺量渗固材料试验结果表

由图1可以看出,随WER掺量的提高,残留物的针入度急剧减小。这是因为,WER固化物刚度较大,随着WER掺量的提高,WER形成的交联固化物增多,在沥青中起到骨架支撑作用,残留物对针头的阻碍作用增强,导致针入度急剧降低。当WER掺量为20%时,针入度值已接近规范下限值,从针入度要求来看,WER掺量<20%为宜。

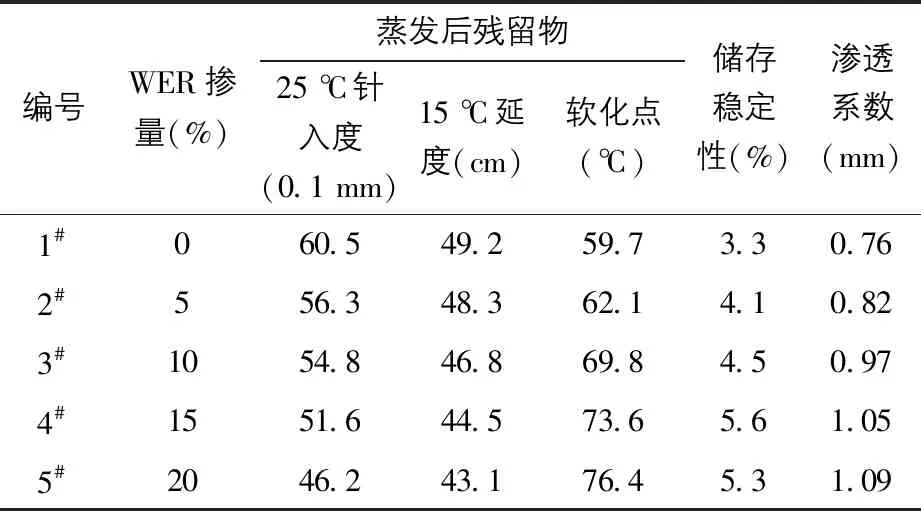

由图2可以看出,随WER掺量的提高,残留物的延度急剧减小。WER固化物在15 ℃下呈现较为明显的脆性,容许变形较小,因而降低了残留物的延度。由此可以推断,随WER掺量的增加,残留物的低温性能下降,渗固材料的低温性能也将下降,因此控制WER掺量是保证渗固材料低温性能的重要因素,但即使WER掺量达到20%,残留物性能依旧满足《技术指南》的要求。

图2 延度随WER掺量的变化曲线图

由图3可以看出,随WER掺量的提高,残留物软化点急剧上升。WER固化物软化点与其聚合度有关,而其聚合度又与WER两组分分子化学组成有关,本研究中采用的WER固化物软化点为95 ℃左右,其对渗固材料软化点的提高作用是十分明显的。

图3 软化点随WER掺量的变化曲线图

由图4可以看出,随WER掺量的提高,储存稳定性测值逐渐增大。亲水的WER固化物因桥接了沥青分子而产生凝絮,从而逐渐沉淀,导致储存稳定性的测值增大。当WER掺量<15%时,渗固材料5 d储存稳定性满足《技术指南》的要求,因此WER掺量<15%为宜。

图4 储存稳定性随WER掺量的变化曲线图

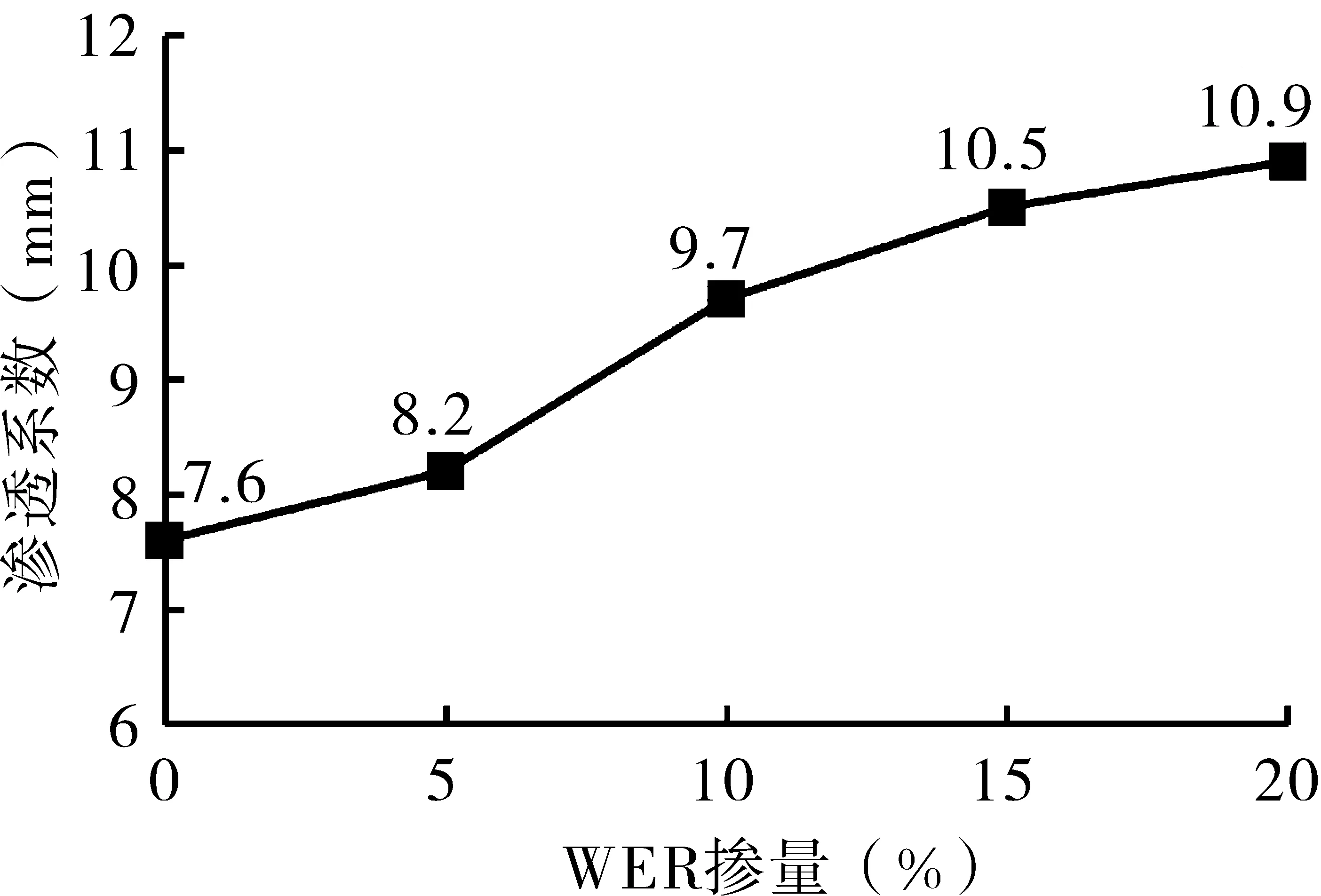

由图5可以看出,由于WER的亲水特性,渗固材料整体渗透系数随WER掺量的提高而逐渐提高。受材料成本及储存稳定性的限制,WER掺量不能无限制的提高,综合来看,当WER掺量<15%时,渗固材料各项指标是满足规范要求的。基于最佳路用性能的需求,下文研究中采用WER掺量为0~15%的渗固材料进行路用性能研究,以进一步确定渗固材料中WER的最佳掺量。

图5 渗透系数随WER掺量的变化曲线图

3 WER掺量对渗固材料改性混合料路用性能的影响

为进一步探究渗固材料作为磨耗层胶结料及封层的可行性及WER掺量对渗固材料改性沥青混合料路用性能的影响,本文基于车辙试验、标准飞散试验及1 d湿轮磨耗试验,评价渗固材料改性沥青混合料抗车辙性能、抗剥落性能及抗水损性能。试验中采用两种制样方式进行对比:(1)将不同WER掺量的渗固材料作为胶结料,代替乳化沥青成型试件,渗固材料油石比取8.0%,置于60 ℃烘箱中烘至恒重,表征渗固材料作为磨耗层胶结料时的情况,以探究渗固材料中WER掺量对改性沥青混合料性能的影响;(2)采用乳化沥青成型试件,乳化沥青油石比取8.0%,并涂覆不同WER掺量的渗固材料,涂覆量为1.2 kg/m2,同样置于60 ℃烘箱中烘至恒重,表征渗固材料作为粘层时的情况,以探究不同WER掺量渗固材料对原沥青混合料性能的提升效果。试验结果见表7、图6~8。

图6 不同WER掺量及制样方式的渗固材料混合料动稳定度变化曲线图

表7 不同WER掺量渗固材料路用性能表

WER的掺入可显著提升混合料抗车辙性能,涂覆也可在一定程度上提高抗车辙性能。由图6可知,随WER掺量的提高,无论是采用掺入还是涂覆的方式,混合料动稳定度均呈上升趋势,这时WER固化后软化点和强度均较高,对混合料起到了强化作用。采用掺入方式时,相较于5%WER掺量的混合料,10%~15%WER掺量的混合料动稳定度明显较大,且较为稳定。采用涂覆方式时,混合料动稳定度随掺量的提高而逐渐增大,涂覆15%WER时的动稳定度与掺入5%时的动稳定度基本相当。因此,从抗车辙性能来看,WER掺量在10%~15%为宜。

WER的掺入及涂覆均可显著改善混合料抗剥落性能。由图7可知,采用掺入方式时,随WER掺量的提高,混合料飞散损失率先显著降低,后略微升高,拐点在10%掺量处,这是可能是因为WER固化后粘结性较强,随着WER掺量提高,混合料飞散损失率降低,而WER的掺入使沥青延展性降低,WER掺量达到15%时,混合料粘结界面在钢球的冲击下产生脆断,从而导致飞散损失率的升高。采用涂覆方式时,随WER掺量的提高,混合料飞散损失率逐渐降低,这可能是因为,表面涂覆的渗固材料在混合料表面产生了一层强化粘结膜,而该强化膜远比集料间的沥青膜厚,掺量达到较高时,脆断并不明显,故飞散损失率降低。因此,从抗剥落性能来看,采用掺入方式时,WER掺量在5%~15%时的改善效果皆较明显,其中掺量为10%~15%的改善效果接近,但掺量为10%的改善最佳;采用涂覆方式时WER掺量为10%~15%的改善效果较明显,其中15%的改善效果最佳。

图7 不同WER掺量及制样方式的渗固材料混合料标准飞散损失变化曲线图

WER的掺入可显著改善混合料的抗水损性能,涂覆有一定改善效果但不明显。由图8可以看出,两种制样方式下,当WER掺量从0提高到15%时,两种制样方式的混合料湿轮磨耗值,掺入方式降低约62%,涂覆方式降低约13%,二者均呈降低趋势,说明WER的掺入可显著改善混合料的抗水损性能,WER的最佳掺量为15%。

图8 不同WER掺量及制样方式的渗固材料混合料1 h湿轮磨耗值曲线图

综合分析渗固材料改性沥青混合料各项性能,掺入方式动稳定度、湿轮磨耗值均在15%时最佳,而飞散损失率在10%WER掺量下数据最佳,但10%~15%掺量的效果接近,因此WER最佳掺量取15%;涂覆方式三种路用性能数据均在15%WER掺量时最佳。由此可见,当渗固材料中WER掺量在15%时,该材料作为磨耗层胶结料及封层性能最佳。

4 结语

本文向乳化沥青中引入水性环氧树脂制备渗固材料,通过室内试验验证渗固材料作为磨耗层胶结料及封层材料的优势,并探究水性环氧树脂掺量对相关性能的影响,结果表明:

(1)WER掺量提高,乳化沥青蒸发后残留物针入度、延度降低,软化点提高,储存稳定性变差,渗透性提高,当掺量<15%时,渗固材料各项指标满足规范要求,渗透性良好,适宜作为高温地区路面建养材料。

(2)WER掺量提高,渗固材料掺入及涂覆的乳化沥青混合料抗车辙性能、抗剥落性能及抗水损性能均得到明显改善,当WER掺量为15%时的改善效果最佳,渗固材料作为磨耗层胶结料及粘层材料是可行的。