基于扫频光学相干多点测振仪的转轴轴心轨迹监测方法

伏喜斌,林杰文,钟剑锋,徐火力,刘东明,池守疆,张秋坤,钟舜聪,王东,张焱

(1.厦门市特种设备检验检测院,福建 厦门 361000;2.福建省太赫兹功能器件与智能传感重点实验室,福建 福州 350108;3.福州大学 物理与信息工程学院,福建 福州 350116;4.中国航空油料有限责任公司厦门分公司,福建 厦门 361000;5.浙江创力电子股份有限公司,浙江 温州 325025)

引言

旋转机械广泛应用于工业生产生活中,如发电机、燃气轮机和电动机等,其转轴振动数据中蕴含有丰富的信息,可用于分析旋转机械的运行状态和故障情况。因此,对转轴振动信息进行高精度、高灵敏测量有着重要意义。常见的转轴故障主要有转轴不平衡、不对中、碰磨、油膜涡动及转轴裂纹等[1],其中转轴不平衡故障最为常见,旋转机械有超过50%的故障是由于转轴不平衡引起的。不合理的机械结构设计、转轴的制造和安装误差,以及运行中转轴的腐蚀、磨损、零部件的松动及脱落等都可能引起转轴不平衡故障。通常情况下,转轴稳态工作时可以通过转轴轴心轨迹诊断法和全谱诊断法提取转轴振动特征[2];在转轴的启停状态下则可通过波德图、奈奎斯特图、瀑布图和转轴中心位置图提取振动特征[3-5]。

为实现振动信号的提取,研究者提出了多种测量方法,主要可以分为两类:接触式振动测量法和非接触式振动测量法。加速度计是一种常用的用于旋转机械振动测量的接触式传感器,受传感器测振原理的限制,通常需要将接触式振动传感器安装于轴承座等非旋转部件上,间接地获取转轴振动信息。YANG Y 等人通过增加信号处理的计算量来减少轴承座上加速度计的数量[6]。为实现基于加速度计的低转速轴承故障诊断,HAN T 等人提出了一种结合Teager 能量算子和互补系综经验模式分解的信号处理方法来检测低频故障特征[7]。HOU S M 等人则摒弃了传统的共振解调技术,利用共振原理设计了低频共振加速度计来捕捉极低速滚动轴承的故障[8],然而当旋转部件与非旋转部件之间的传递系数较小时,这种方法将不可靠。因此,研制出一种简单且直接的转轴振动测量方法十分必要。

利用非接触式测振方法对转轴振动进行直接测量成为了一种很好的可替代方案,如电涡流传感器、激光多普勒测振仪等。XIANG L 等人利用基于激光多普勒原理的激光扭振仪测量了转轴的扭振[9]。ROTHBERG S 等人提出了一种用激光测振法测量旋转轴平动和旋转振动的方法[10]。YAMAGUCHI T 等人利用电涡流位移传感器实时获取单转Lissajous 图和占用分布图来监测转轴振动[11]。MIRZAEI M 等人利用1 个励磁线圈和2 个拾取线圈设计了一种线性误差为0.5%、且适用于旋转杆振动测量的新型电涡流传感器[12]。SHEN S S 等人运用电涡流传感器和虚拟仪器构成的轴心运动轨迹测试系统实时监测转子轴心运动轨迹[13]。然而,激光多普勒技术是利用激光的多普勒频移与被测目标的移动速度成正比的原理进行测振的,对于静止或缓慢移动目标的测振较为困难,且该技术对所使用激光的单色性及稳定性要求较高,需要较为复杂的信号处理电路对探测的光信号进行处理,如宽带放大器、滤波器组、放大调节器等。电涡流传感器的电压输出则受被测体电磁特性影响很大,针对不同材料的被测体,电压与探测距离之间的比例系数需要重新标定[14-15]。

本文将频分复用技术[16]与扫频光学相干测振仪(swept-source optical coherence vibrometer,SSOCV)相结合提出SSOCMV,在SSOCV 基础上用一条2×4光纤耦合器和单点光电探测器便可实现两自由度方向的同步振动测量。提出的SSOCMV 从机理上避免激光多普勒测速仪对激光单色性与稳定性的高要求,降低成本的同时实现了对激光多普勒测振仪的性能互补,并利用多波长分量的差分效应突破单频激光干涉的相位极限,以实现纳米量级至厘米量级大动态范围的单点振动测量[17-18];且其振动测量结果与被测目标的材质无关,无需重复标定。因此,SSOCMV 系统具有非接触、高精度、多点同步测振和大动态范围的优点;且系统结构简单,检测精度高,在旋转机械故障检测、系统状态监测和参数识别等方面具有较好的应用前景。

1 测量系统及原理

本文所提出的转轴轴心轨迹监测系统原理图如图1 所示。2×4 光纤耦合器将扫频激光器辐射出的光等分为4 束光,分别为X轴探测光、X轴参考光、Y轴探测光和Y轴参考光。X轴探测光被X轴光纤探头聚焦至转轴表面,携带有转轴表面位置信息的探测光被发射而回,在光纤耦合器处与反射而回的X轴参考光耦合并发生干涉。

图1 基于扫频光学相干多点同步测振仪的转轴轴心轨迹测量系统原理图Fig.1 Schematic diagram of trajectory measurement system for rotation shaft center based on sweepfrequency SSOCMV

由于直流信号的存在不影响探测目标位置信息的提取,这里忽略直流项,则X轴干涉信号表达式为[17]

式中:S xr(t)为X轴反射而回的参考光的功率谱密度函数;S xp(t)为X轴反射而回的探测光的功率谱密度函数;ΔLx为X轴探测光与参考光的光程差;t1为扫频激光器开始输出激光的时刻;T为扫频持续时间;k(t)为t时刻扫频激光器辐射出的激光波数。光源的波数与波长可通过式(2)进行转换:

同时,Y轴探测光被Y轴光纤探头聚焦至转轴表面,携带有转轴表面位置信息的探测光被反射而回,在光纤耦合器处与反射而回的Y轴参考光耦合并发生干涉。Y轴干涉信号的表达式为

式中:Syr(t)为Y轴反射而回的参考光的功率谱密度函数;Syp(t)为Y轴反射而回的探测光的功率谱密度函数;ΔLy为Y轴探测光与参考光的光程差。

X轴与Y轴采集到的干涉信号如图2(a)和图2(b)所示。调节X轴光路的光程差与Y轴光路的光程差,可改变干涉信号的频率,使2 个单频干涉信号同步传输而不发生混叠。2 个单频干涉在光纤耦合器处耦合,形成的双频干涉信号如式(4)所示:

图2 扫频光学相干多点同步测振仪信号检测原理Fig.2 Schematic diagram of signal detection for sweepfrequency SSOCMV

此双频干涉信号被信号采集装置所采集,双频干涉信号如图2(c)右上角的f1和f2所示,由于信号采集装置只能接收到干涉信号的实部部分,则在信号采集装置处的干涉信号表达式为

对式(5)进行傅里叶变换可得:

从式(5)中的傅里叶变换结果可得到转轴轴心在X轴与Y轴的位置信息分别为ΔLx/2和ΔLy/2。图2(c)右下角信号为图2(c)右上角f1和f2双频干涉信号的傅里叶变换结果。

经过一段时间的采集,光学相干测振仪的信号采集装置可采集到在该时间段内密度随时间变化的双频干涉信号序列。对这一序列的干涉信号进行傅里叶变换后,可在X轴与Y轴对应的频带处提取出转轴轴心的位移变化,如图2(c)所示。随后使用汉宁窗能量频谱校正算法对干涉信号频率进行精确估计,提高系统空间位移分辨率[17]。提出的基于扫频光学相干多点测振仪的转轴轴心轨迹监测方法测得位移精度达0.44 nm[19],比电涡流传感器具有更高的位移分辨率和更好的信噪比。最后,结合测量的两个方向位移以及两探头的夹角即可实现转轴轴心轨迹的矢量振动测量。

2 实验验证

在传统的转轴轴心轨迹检测中,电涡流传感器是较为常用的探测传感器。在转轴的同一径向位置以90°夹角安装2 个电涡流传感器,用以测量2 个垂直方向的轴心振动数据[20]。作为一种成熟的转轴振动测量技术,其有效性与准确性已得到证实。为验证提出的SSOCMV 在转轴轴心轨迹测量中的可行性与精确性,搭建如图3所示的转轴轴心轨迹检测系统,同时利用电涡流传感器与SSOCMV 对转轴的振动情况进行同时测量。

图3 实验装置图Fig.3 Physical image of experimental device

电涡流测振系统由X轴与Y轴电涡流传感器(东华测试,型号5E102)和信号采集装置(东华测试,DH5922 动态信号测试分析系统)组成;SSOCMV由扫频激光器、2×4 光纤耦合器、X轴与Y轴参考臂、X轴与Y轴探测臂、光电探测器与数据采集卡等器件组成。系统所测量的转子系统则由直流电机、挠性联轴器、轴承座、转轴(直径10 mm,长度600 mm)等组成。为对比电涡流测振系统与SSOCMV的测量结果,电涡流传感器与SSOCMV 探头的安装方式如图3 所示,两种探头位于同一径向截面位置上相对于转轴对称安装,且X轴与Y轴的探测器相互垂直。按此方法进行传感器安装,两系统在同一测量方向上将测得大小相同、方向相反的振动位移信号,通过符号变换即可将两系统的测振数据转换至相同方向,有利于对比分析电涡流测振系统与SSOCMV 的性能。

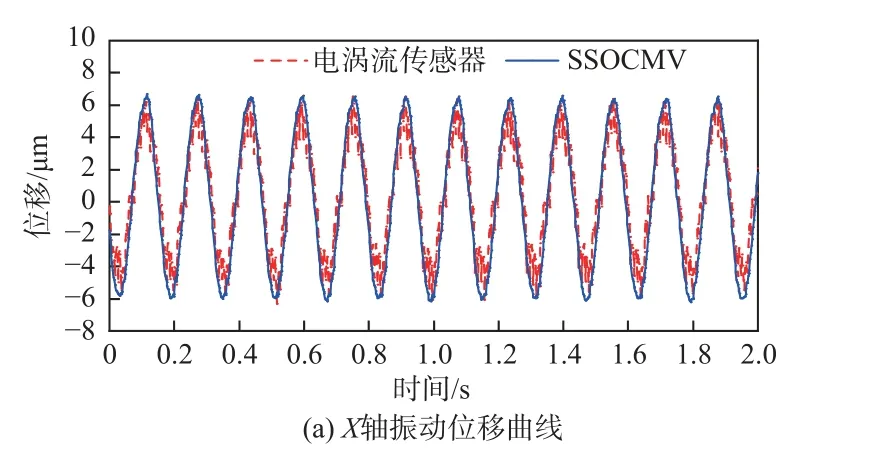

首先,为分析SSOCMV 应用于转轴轴心轨迹测量的可行性,在转轴平稳运行时,分别取转轴中部位置的测量点1 和靠近电机主轴的测量点2 进行测量。分别利用电涡流测振系统和SSOCMV 测量两测量位置的转轴轴心轨迹,电涡流测振系统与SSOCMV 的位移采样频率皆设为500 Hz。图4为1.5 V 电压下电机带动转轴稳定转动时,在测量点1 处电涡流传感器及SSOCMV 测得的转轴中部位置轴心轨迹图。图4(a)和图4(b)分别为X轴与Y轴的电涡流测振系统与SSOCMV 探头测得的轴心时域位移曲线,虚线为电涡流测振系统得到的数据,实线为SSOCMV 得到的数据;图4(c)为SSOCMV 测得的X轴与Y轴轴心位移合成的三维轴心轨迹图;图4(d)为电涡流测振系统测得的X轴与Y轴的轴心位移合成的三维轴心轨迹图。由图4 可知,两种测量方法得到的振动位移曲线和轴心轨迹曲线高度吻合,初步表明了本测量方法的可行性与准确性。

图4 测量点1 处电涡流传感器和SSOCMV 测量的转轴振动曲线及轴心轨迹图Fig.4 Rotation-shaft vibration curves and shaft center orbits obtained by eddy current sensors and SSOCMV at measurement point 1

为进一步对比两系统的测量结果,表1 展示了SSOCMV 和电涡流测振系统测得的位移时间曲线的基频、一倍频、振幅和差异均方根等参数。从表1 中的结果可看出,SSOCMV 测得的各参数与电涡流测振系统测得的数据吻合度极高。而通过图4(c)和图4(d),则可以很直观地看出电涡流测振系统与SSOCMV 测得的转轴轨迹随时间的变化趋势与进动方向:二者测得的轴心轨迹变化趋势一致,转轴运动轨迹为椭圆形,振动稳定性较好且进动方向皆为正进动,可判断转轴为不平衡故障。实验验证了SSOCMV 用于转轴轴心轨迹测量的可行性与准确性。

表1 测量点1 处电涡流测振系统和SSOCMV 测得的振动信号参数Table 1 Vibration signal parameters obtained by eddy current sensors and SSOCMV at measurement point 1

将直流电机的输入电压设置为3 V,利用电涡流测振系统与SSOCMV 测得的轴心位移如图5 所示。由于测量点2 靠近电机主轴位置,其振动幅度相对于测量点1小,可见在测量点2 电涡流测振系统测量的结果与SSOCMV 有很大的不同。图5(a)和图5(b)分别为X轴与Y轴的电涡流传感器与SSOCMV 探头测得的轴心时域位移曲线,虚线为电涡流测振系统得到的数据,实线为SSOCMV 得到的数据;图5(c)为SSOCMV 测得的X轴与Y轴的轴心位移合成的三维轴心轨迹图;图5(d)为电涡流测振系统测得的X轴与Y轴的轴心位移合成的三维轴心轨迹图。虽然图5(a)和图5(b)中电涡流测振系统测得的X轴与Y轴的位移—时间曲线与SSOCMV 仍保有较好的重合度,二者测量的轴心轨迹振动趋势与进动方向保持一致,但从电涡流测振系统的测振结果中可看出,X轴与Y轴的时域振动图中皆存在很明显的高频成分,导致最终合成的三维轴心轨迹图波动较大、波形杂乱。

图5 测量点2 处电涡流测振系统和SSOCMV 测量的转轴振动曲线及轴心轨迹图Fig.5 Rotation-shaft vibration curves and shaft center orbits obtained by eddy current vibration measurement system and SSOCMV at measurement point 2

为探究电涡流测振系统测量结果出现高频信号的原因,使用电涡流测振系统与SSOCMV 对静止的转轴进行测量,以此来判断电涡流测振系统测振结果中的高频成分是否因转轴运行过程中的高频抖动导致。在转轴静止时,测量点2 处测得的时域位移曲线如图6 所示。图6(a)为两测振系统在X 轴方向的测振结果,图6(b)为两测振系统在Y轴方向的测振结果。虚线为电涡流测振系统得到的数据,实线为SSOCMV 得到的数据。理论上在转轴处于静止时,电涡流测振系统与SSOCMV测得的结果都应为直线。然而电涡流测振系统在X轴方向与Y轴方向的测振结果中皆存在1 个振幅为约1.5 μm 的高频波动,可见图5 中测得的高频成分并非来自转轴运行过程中的高频振动,而是由电涡流测振系统的系统噪声导致。而在图4中,由于转轴振幅较大,电涡流传感器1.5 μm 的高频噪声波动为X轴振幅的1.96%、Y轴振幅的2.14%,故不易被观察到。反观SSOCMV,其测量结果几乎为1 条直线,噪声波动在纳米量级,测振仪展现出极高的信噪比。由此可见,SSOCMV 相比于电涡流测振系统具有更高的测振精度与信噪比,可应用于微小转轴轴心轨迹的监测。

图6 电涡传感器与SSOCMV 测量信号信噪比的对比Fig.6 Comparison of signal-SNR measured by eddy current sensors and SSOCMV

3 结论

本文提出一种基于光学相干多点测振仪的转轴轴心轨迹监测方法和系统,对测量系统的测量原理和系统组成进行了详细介绍,并搭建了实验测量系统。通过与电涡流传感器动态测量系统的测量结果进行对比分析,结果表明,当转轴振幅较大时,电涡流测振系统与SSOCMV 测得的转轴轴心振动数据在频率、振幅与差异均方根上皆十分接近,可见两种测量系统都可实现转轴轴心轨迹的高精度测量,证实了SSOCMV 用于转轴轴心轨迹测量的可行性与准确性;而当转轴振动幅值较小时(<10 μm),电涡流测振系统存在有振幅为1.5 μm左右的高频噪声,使其在测量微振幅转轴时,振动数据存在较大误差,导致其测得的轴心轨迹杂乱无章,影响故障类型判断。相比之下,SSOCMV 的噪声振幅仅为纳米量级,能够进行更为微小振幅的轴心轨迹监测;另外,提出的测量方法无需像电涡流传感器一样在测量时考虑被测对象的材质和尺寸,更适用于任何材质和尺寸转轴振动的测量。因此,提出的测量系统组成和测量原理简单,且测量精度更高,具有一定的推广应用价值。