玻塑混合定焦镜头热离焦与补偿分析

陈根根,石广丰,吴峰,王金秋,裴雷钢,史国权

(1.长春理工大学 机电工程学院,吉林 长春 130022;2.东莞市宇瞳光学科技股份有限公司,广东 东莞 523000)

引言

安防镜头的测试标准为在-40 ℃~80 ℃的高低温环境下保证成像稳定。考虑到镜头成本的因素,企业大多采用玻塑混合的设计方案,但是在高低温环境下,塑胶镜片的热变形远大于玻璃镜片的热变形,其面型、厚度等更容易受机械结构的影响而产生变化,直接导致光学系统性能下降。为保证安防镜头在高低温环境下成像稳定,在光学设计阶段会利用塑胶镜片的特性对光学系统进行光学消热设计,以获得较好的高低温稳定性。但是,消热设计所选塑胶镜片材料的热膨胀系数往往大于镜框的热膨胀系数,高温工况下塑胶镜片与镜框会相互挤压,Zemax 中消热设计并不能模拟镜面受挤压的应变变形等,因此,需要对镜头进行光机热一体化分析。

光机热一体化分析广泛应用于光机结构设计过程中,通过设计-仿真-设计反复迭代,优化光机结构对高低温环境的适应能力[1-5]。BROOME B G 等[6]设计的机械被动式无热化镜头釆用了不同热膨胀系数材料搭配,并配合不同接触面形状的方式来实现光学系统的无热化。长春理工大学与长春光学精密机械研究所的王平、张国玉等[7]在航空变焦镜头机械被动式无热化设计中采用了差动元件,保证了在高低温环境下光学系统中透镜间的间隔。东北电子技术研究所的陈德富、李相军等[8]采用机械被动与光学组合的无热化方式,实现了对镜头离焦量的补偿。上述研究虽然对光学系统在热力载荷下的成像质量进行了诸多探讨,但针对热力载荷下机械结构对光学系统消热设计的影响,以及使机械消热设计与光学消热设计相互抵消的研究较少[9-10]。

本文以某款安防定焦镜头为分析对象,使用有限元分析计算光机结构在高低温环境下的热变形,选择合适材料的底座来抵消镜头的热离焦量,分析镜框材料分别为聚碳酸酯(polycarbonate,PC)+30%玻璃纤维(fiberglass,FG)和PC+20% FG时,镜片与镜框相互作用产生的应变。通过Zernike 多项式拟合以及光机热一体化仿真,分析光学系统调制传递函数(modulation transfer function,MTF)变化,明确了PC+20% FG 材料的底座和PC+20% FG材料的镜框对镜头热补偿的有效性。利用光机热一体化分析技术有效提高了光机系统的高低温稳定性,为玻塑混合定焦光学系统的优化设计提供理论与技术参考。

1 光学与机械热补偿公式

在光学系统处于不同温度时,透镜间距随着镜筒热胀冷缩而改变,进而影响整个系统的成像质量。因此,以三分离薄透镜为基础建立了数学模型,3 组薄透镜光焦度分别为Φ1、Φ2、Φ3,间距分别为d1、d2,后截距(BFL)为Lf,相应的镜筒材料热膨胀系数分别为αH1、αH2、αH3。第一近轴光线在3 组薄透镜上的入射高度分别为h1、h2、h3。

三分离薄透镜光学系统总光焦度为

后截距Lf为

温度变化Δt后,各薄透镜的光焦度为

式中Ti为各透镜光学热特性参数。

由于各透镜之间由隔圈与镜框连接,因此当温度变化时,透镜间隔因材料的热胀冷缩而改变,变化后的透镜间隔为

温度变化后的系统总光焦度Φ′为

温度变化后的光学系统后截距Lʹ f为

当后截距部分相应底座的热变化量与光学系统焦距的变化量恰好相等时(差值Δz=0),系统实现无热化,即:

综上所述,定焦镜头消热过程就是使各镜片光焦度变化和机械结构变形相互补偿的过程,而镜片光焦度的变化量又可以通过选择不同热特性参数的透镜组合加以改变,使之与机械热差匹配。因此,消热的关键在于选取合适的光学材料和结构材料组合[10-13]。

2 镜头光学系统设计

根据设计指标要求,镜头总长为22.205 mm,光学系统后焦距为5.498 mm,F数1.68,波长0.436 μm~0.85 μm,像质要求MTF 大于0.3,测试温度范围为-40 ℃~80 ℃。光学系统如图1 所示。镜头采用1 枚玻璃镜片搭配4 枚塑胶镜片的形式,第1、2、4、5 枚镜片为塑胶镜片,第3 枚为玻璃镜片。

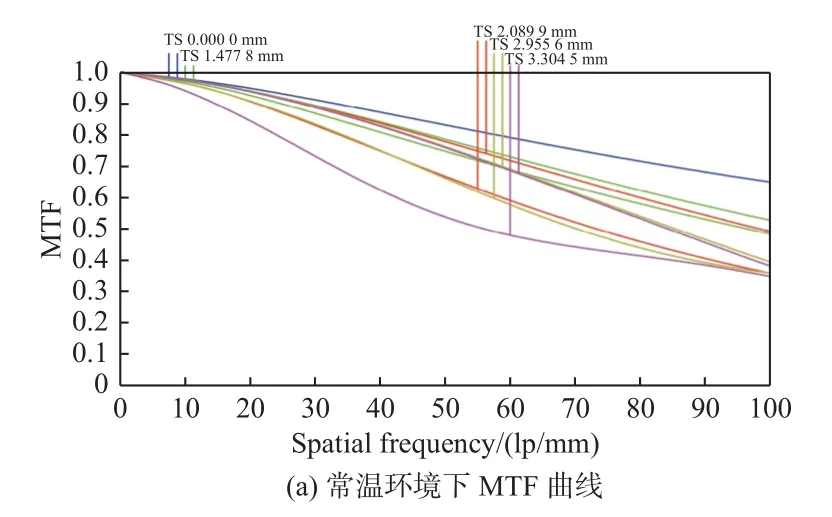

光学系统在初始设计时进行消热设计,镜框、隔圈材料的热膨胀系数根据经验确定,光学系统MTF 如图2 所示。从图2 可以看出,镜头在常温下各视场MTF 大于0.3,可以满足设计指标要求。高温和低温组态下光学系统中心视场离焦量分别为13.5×10-3mm、13.0×10-3mm,需要搭配合适材料的底座以抵消镜头本身的离焦量。

图2 光学系统MTF 及离焦量Fig.2 MTF of optical system and defocus amount

3 镜头结构设计

定焦镜头主要由镜框、镜片、隔圈、底座等组成,镜片和隔圈的设计需要考虑其承靠稳定性与加工成本,此镜头采用平面承靠的方式固定镜片。另外,隔圈在此镜头中还兼顾着光阑的作用,因此隔圈还设计了充当光圈的凸台。为补偿Zemax中模拟光学系统本身的热离焦量,底座材料初步选择为PC+20% FG,结构设计如图3 所示。

图3 安防镜头光机结构Fig.3 Optical-mechanical structure of security lens

4 定焦镜头光机热一体化仿真分析

4.1 热结构有限元分析

安防镜头的镜框、镜片和隔圈全部为回转体,对镜头模型不产生影响的特征进行简化,利用Hypermesh 对三维模型进行手动六面体网格划分,保证曲面上网格节点精度,接触面最少划分3 层网格,共划分38 566 个高质量六面体网格,网格雅可比大于0.7 的占有率为92.7%,有限元模型网格剖视图如图4 所示。

图4 安防镜头网格模型Fig.4 Mesh model of security lens

根据镜头测试要求,在Ansys workbench 中对镜头进行热结构耦合分析,镜头在测试环境所受载荷为稳态热,温度载荷设置为极限温度-40 ℃和80 ℃,模型参考温度为常温25 ℃,边界条件根据实际工况设置为固定底座的导柱。镜头各部件材料参数如表1 所示,镜头位移和应变云图如图5 所示。

表1 镜头部件材料参数Table 1 Material parameters of lens parts

图5 镜头位移及应变云图Fig.5 Lens shift and strain contours

由计算结果可知,极限测试温度载荷下,镜头在底座热变形带动下,相对于相机参考面分别移动了13.3×10-3mm、13.7×10-3mm,可以有效补偿Zemax 中模拟光学系统本身的热离焦量,PC+20%FG 材料底座满足补偿要求。

高温80 ℃载荷下,由于塑胶镜片的热膨胀系数大于镜框径向的热膨胀系数,此时镜片膨胀受到镜框挤压,第2 枚塑胶镜片上最大等效应变为2.36×10-3mm。

低温-40 ℃载荷下,塑胶镜片和玻璃镜片受机械结构作用力产生的应变很小,这是因为塑胶镜片的热膨胀系数大于镜框的径向热膨胀系数,不会产生挤压作用力;玻璃镜片的弹性模量大于镜框的弹性模量,而且隔圈的热膨胀系数小于玻璃镜片的热膨胀系数,镜框低温收缩产生的力主要由隔圈承受,从而在一定程度上保护了玻璃镜片,所以玻璃镜片的挤压应变也非常小。

4.2 基于Sigfit 的面型处理

连续的光学表面都可以用Zernike 多项式线性组合表示,其具有在单位圆上相互正交、旋转对称性、与初级像差存在着一定对应关系等特点,且光学设计软件如Zemax、Code V 等均支持 Zernike面形,所以将其常作为有限元分析与光学分析之间理想的接口工具[14-17]。本文采用Zernike 多项式拟合变形后的面型。

Zernike 多项式极坐标数学描述为

式中:r为归一化半径,0 ≤r≤ 1;θ为极角,且 0 ≤θ≤ 2π;(r)为径向多项式,可以表示为

式中:n为多项式的阶数,n=0,1,…;m为序号,其值恒与n同奇偶性,且m≤n。

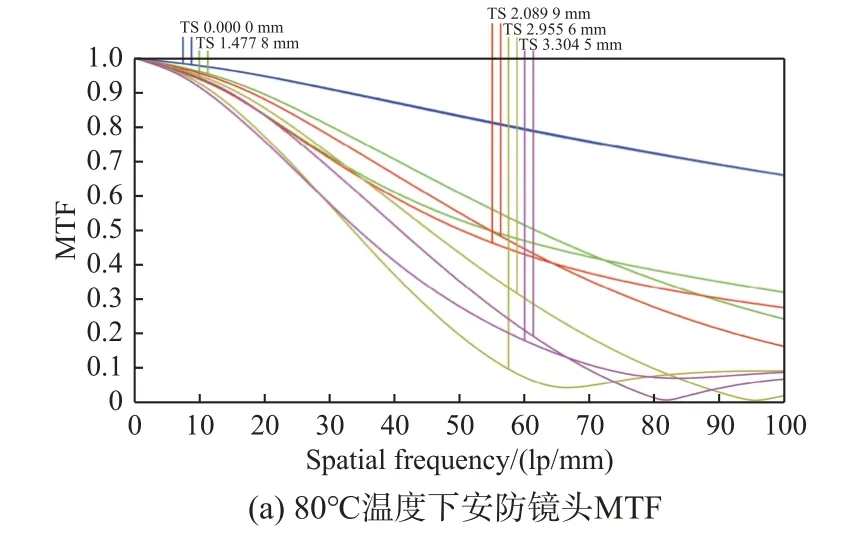

在Sigfit 中输入镜片基本参数,包括波长、曲率半径、非球面系数和包含每个透镜前后表面节点变形的.asig 文件。高温80 ℃载荷下,分离出的镜片刚体位移和旋转量如表2 所示。将分离刚体位移后的面型变化量使用Zernike 多项式拟合,将结果输入到Zemax中,获得安防镜头施加热载荷后光学系统MTF 曲线,如图6 所示。

表2 定焦镜头镜面刚体位移和旋转量Table 2 Mirror rigid body displacement and rotation of fixed-focus lens mm

图6 定焦镜头MTF(PC+30% FG 镜框)Fig.6 MTF of fixed-focus lens (with frame of PC+30 % FG)

光机热一体化分析结果表明,镜片受到镜框的挤压力过大,导致镜片光焦度变化量与光学消热设计要求的变化量产生差异,MTF 曲线下降过大,已无法满足成像要求,需要改变光机结构的补偿措施。

4.3 PC+20% FG 镜框有限元分析

经光机热一体化分析可知,镜框对塑胶镜片挤压应变过大,高低温环境下镜头已经不能满足使用要求。重新选择镜框材料为PC+20% FG,而且PC+20% FG 的材料弹性模量也有所降低,在一定程度上减小了对内部镜片的挤压力。有限元仿真计算结果如图7 所示。

图7 塑胶镜片应变(PC+20% FG 镜框)Fig.7 Plastic lens strain (with frame of PC+20 % FG)

-40 ℃载荷下,第1 枚镜片产生微小应变,这是因为塑胶镜片的热膨胀系数大于镜框的轴向热膨胀系数,第1 枚镜片受第2 枚镜片的推力和镜框收缩的拉力影响形成力矩,所以产生微小应变。第2 枚镜片的最大等效应变为0.53×10-3mm,光机热一体化分析此时光学系统MTF 曲线如图8 所示。

图8 定焦镜头MTF(PC+20% FG 镜框)Fig.8 MTF of fixed-focus lens (with frame of PC+20% FG)

经光机热一体化分析可知,此光机系统搭配PC+20% FG 材料的镜框和PC+20% FG 材料的底座满足光学补偿条件。高低温载荷下安防镜头光学系统MTF 曲线有一定程度下降,但是总体大于0.3,符合设计要求。

5 镜头法兰焦距测量试验

为了验证设计和仿真分析的有效性,利用ImageMaster® HR 紧凑型高精度MTF 测量仪(型号:ImageMaster HR TempControl VIS)进行了法兰焦距测量实验。将镜头放置在对应台具上,将镜头所处空间箱体抽真空,防止低温空气凝结水珠,影响光线传递。通过辐射传热的方式,给镜头加热或降温,由测量设备内置相机检测镜头焦点位置,测出不同温度条件下镜头的焦点位置的变化量。为防止设备本身热胀冷缩造成的误差,设置一固定参照物,测量相机在不同温度下与固定参照物的距离,消除设备本身热变形的误差。测量平台与试验示意图如图9 所示。

图9 法兰焦距测量试验Fig.9 Flange focal length measurement experiment platform

测量结果如表3 所示。从表3 可知,镜头法兰焦距在高低温环境下的变化量在5 μm 以内,虽然镜头法兰焦距稍有变化,但仍然满足成像要求,可间接反映设计和仿真结果的有效性。

表3 镜头高低温法兰焦距测量结果Table 3 Measurement results of high and low temperature flange focal length of lens

6 结论

对某玻塑混合安防定焦镜头进行了光机热一体化分析,设计并验证了其高低温补偿措施。有限元分析结果表明,PC+20% FG 材料的底座可以有效补偿Zemax 中模拟光学系统本身的热离焦量。镜框材料为PC+30% FG时,镜框径向热膨胀系数与镜片热膨胀系数相差过大,在高温环境下镜片受到镜框内壁挤压,产生不均匀变形,产生的等效应变为2.36×10-3mm,镜面光焦度无法按照光学消热设计的要求变化,造成镜头像质下降超出使用范围。当镜框材料为PC+20% FG时,镜框径向热膨胀系数增大,弹性模量减小,此时镜框对塑胶镜片产生的等效应变减小为0.53×10-3mm。光机热一体化分析结果表明,镜框材料为PC+20%FG时,光学系统MTF 略有下降,但总体MTF 值大于0.3,像质基本稳定,满足使用要求。最后通过法兰焦距测量试验,验证了安防镜头温度适应性良好,结构设计合理、有效,光机热一体化分析结果与实验结果基本吻合,为安防镜头研发提供了一种高效、可靠的验证手段。