刃磨大长径比刀具设计及其钻削性能实验分析

刘传慧,陈晓静,侯晓晓,朱 强

(1.黄河交通学院汽车工程学院,河南 焦作 454950;2.河南理工大学机械工程学院,河南 郑州 450000)

1 引言

为保证微孔零件可以满足高温、大应力、高寒等苛刻工况的要求,通常选择不锈钢、钛合金、耐高温合金钢等加工难度较大的材料[1-3]。对微孔进行钻削加工时,当刀具达到更大长径比时,将会引起强度与刚度的下降,无法实现精确的自定心效果,较易引起入钻阶段出现滑移与偏斜,无法实现微孔的高精度加工的要求,甚至出现刀具的断裂现象[4-5];采用大长径比刀具时可以形成更长排屑路径,促进切屑对刀具的缠绕而引起堵塞的结果,从而获得更大钻削力与扭矩,促使刀具更快发生磨损,导致孔壁发生表面质量下降的问题[6]。

进行钻削处理时,钻头横刃区域形成的钻削力超过总钻削力50%,横刃在入钻阶段还可以发挥定心效果,从而引起钻孔尺寸与形位的精度变化。对于以上分析结果,已有许多学者利用刃磨的方法来优化刀具切削性能。文献[7]采用钻头刃磨的方法来制备附加切削刃,设计得到了一种可以对特殊结构钻芯见钻削的刀具,根据钻削试验结果可知,相对于普通刀具,采用新型钻削刀具可以使钻削力减小至少20%,同时还可以进一步增大加工孔圆度。文献[8]对PCB材料进行了通孔钻削测试,结果显示对横刃进行适当修磨处理后能够有效缓解刀具后刀面形成的切屑粘结程度,并有效控制磨损问题。文献[9]分别对刃磨钻削刀具与普通钻削刀具进行了钻削测试对比,可以明显看到X结构横刃能够大幅提升钻削刀具断屑效果,显著减少孔口的毛刺数量,显著改善孔加工质量。文献[10]主要研究了深孔麻花钻刃磨过程,之后对45钢材料制作的刀具进行了钻削测试并分析刀具几何结构引起的钻削特性变化,当内切削刃圆弧半径与过心量增加时,轴向力以及扭矩都发生了减小的变化趋势。文献[11]通过实验分析了刃磨程度0.5mm外径螺旋钻尖钻削特性的作用。

根据上述研究可知,刃磨已经成为一种提升钻削刀具加工精度的高效方法。降低钻头直径以及增大长径比后,引起刀具刚度与强度的迅速减小,从而显著提高了刀具加工刃磨的难度,同时也抑制了刃磨的过程。这里研究了以刃磨方法加工大长径比刀具过程,同时针对刀具的结构设计、刃磨形式与钻削特性进行了验证。同时为刃磨大长径比刀具构建了非共轴螺旋后刀面、螺旋槽、横刃仿真模型,之后通过六轴数控工具磨床以刃磨方式制备外径尺寸0.5mm与长径比为10的大长径比刀具。利用4Cr13不锈钢开展微孔钻削测试,再根据钻削力、刀具磨损程度、微孔加工水平进行刀具钻削特性评估。

2 刃磨大长径比刀具制备

本研究选择牧野精机六轴数控工具磨床来实现刃磨大长径比刀具的精密磨削加工。进行刃磨大长径比刀具刃磨加工时,涉及螺旋槽刃磨、刃磨与后刀面刃磨工序。螺旋槽刃磨与刃磨通过单斜边砂轮的方式来完成,同时以平行砂轮进行后刀面刃磨。本次使用的两种砂轮都是以陶瓷结合剂制作的金刚石砂轮,其粒度都属于2000目。刀具刃磨过程通过磨削油进行降温,控制砂轮磨削速度保持24m/s,粗加工和精加工方式形成的磨削深度依次为13μm与2μm,在刃磨螺旋槽阶段的磨削进给速度为10mm/s,完成刃磨之后,刀面与修磨横刃间形成2mm/s的磨削进给速度。刀具材质为YG8UF硬质合金。根据文献[12]报道的刀具数控刃磨技术,构建数控刃磨程序,由此制得外径0.5mm与长径比为10的十字型横刃结构大长径比刀具。

刃磨大长径比刀具几何参数是在普通刀具的基础上,通过加工成十字型横刃方式进行计算修行。横刃的长度为l1,主切削刃的长度为l2,横刃轴向前角为δ,通过空间坐标转换计算得到,大长径比刀具的具体组成结构,如图1所示。几何参数,如表1所示。

表1 大长径比刀具几何结构参数Tab.1 Geometrical Structure Parameters of Tool with Large Aspect Ratio

图1 大长径比刀具结构示意图Fig.1 Schematic Diagram of Tool Structure with Large Aspect Ratio

3 实验研究

3.1 试验条件

为测试刃磨大长径比刀具的实际钻削能力,本实验采用DMGMORI五轴数控加工系统对微孔开展钻削测试。以4Cr13不锈钢作为测试工件材料,微细钻削测试的各项参数,如表2所示。因为实际加工得到的微孔存在较大深径比,因此设定每步啄钻深度为50μm的状态进行啄钻加工。通过Kistler9257B压电测力仪测定钻削阶段形成的轴向力,完成微细钻削测试后,以三维激光显微镜表征刀具的磨损程度与微孔表面质量。

表2 微细钻削试验参数Tab.2 Parameters of Micro-Drilling Test

3.2 钻削力

不同微孔数量下的钻削轴向力测试数据,如图2所示。可以发现,当微孔数量增加后,以普通刀具处理时形成了更大的钻削轴向力,采用刃磨大长径比刀具方式则发生了钻削轴向力的明显减小,同时形成了更平缓的上升趋势。

图2 轴向力随孔数变化Fig.2 Variation of Axial Force with the Number of Holes

对第5 个微孔进行钻削时,采用刃磨大长径比刀具方式时形成了10.2N 的钻削轴向力,以常规刀具方式形成的钻削轴向力为14.8N。通过对比发现,刃磨大长径比刀具发生了轴向力的显著减小。

3.3 刀具磨损

为了实现大长径比刀具钻尖磨损程度的定量表征,针对不同条件下的刀具钻尖进行了磨损宽度测试。刃磨大长径比刀具以及常规刀具条件下对钻尖达到最大磨损宽度进行测试的结果,如表3所示。可以明显发现,刃磨方法能够大幅减小大长径比刀具横刃与后刀面磨损宽度。刃磨大长径比刀具结构的横刃发生了8.02μm的磨损宽度,后刀面形成了17.86μm的最大磨损宽度,以常规刀具处理时形成的横刃磨损宽度为11.76μm,后刀面形成的最大磨损宽度为24.08μm。以上测试结果显示,刃磨大长径比刀具相对常规刀具方式横刃与后刀面磨损宽度都出现了明显降低的现象。经刃磨后,大长径比刀具形成负前角横刃并对挤压工件形成更小的刮削,采用正前角的内切削刃处理时形成了更大的切削工件区域,引起钻削轴向力的明显减小,有效控制刀具钻尖发生磨损的程度。

表3 钻尖最大磨损宽度Tab.3 Maximum Wear Width of Drill Tip

3.4 微孔加工质量

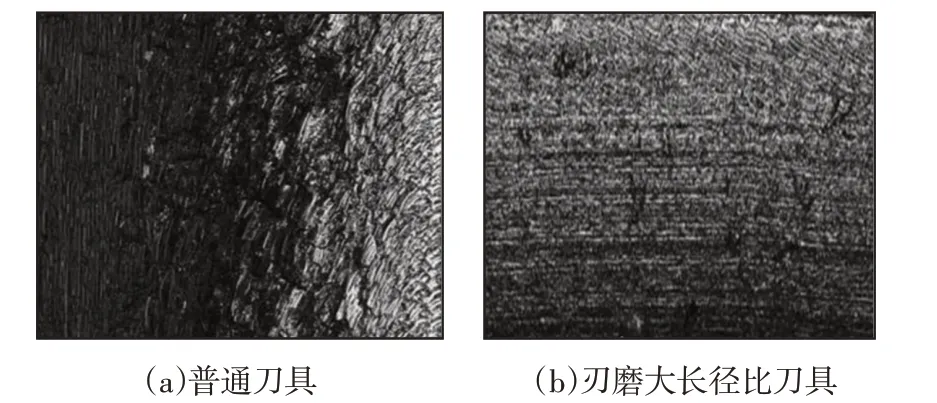

从图3中可以看到分别以常规刀具与刃磨大长径比刀具进行处理形成的微孔边缘形貌特征。通过对比发现,刃磨大长径比刀具方式形成了外形更规则的孔口。为实现微孔入口质量的定量分析,定量测试了微孔圆度误差,先通过六条直线确定微孔中心的位置参数,再从四个方向分别测试孔径尺寸,相邻方向间差值角度为45°,根据四个直径测试结果的最大偏差来判断微孔圆度精度。对微孔圆度误差进行测试的情况,以同样钻削孔数量比较可以发现,采用刃磨大长径比刀具进行钻削时得到的微孔形成更小圆度误差,如图4所示。

图3 微孔入口形貌Fig.3 Micropore Inlet Morphology

图4 微孔圆度误差Fig.4 Roundness Error of Micropores

刀具定心精度对微孔入口外形具有直接影响。刃磨大长径比刀具形成了更小的钻尖锋角。经过刃磨后可以获得更小的切削刃锋角,显著提升刀具定心精度,并减缓了大长径比刀具发生磨损的程度,确保微孔达到更高加工精度。

为评价微孔孔壁加工质量,通过电火花线切割的方式切开微孔,之后通过基恩士三维激光显微镜表征微孔孔壁微观结构及其表面粗糙度参数,测试结果,如图5、图6所示。可以明显发现,刃磨处理过程可以使大长径比刀具形成孔壁粗糙度更小的微孔。以常规刀具方式得到的微孔孔壁粗糙度均值为0.713μm,以刃磨大长径比刀具得到的孔壁粗糙度为0.603μm。其中,刃磨大长径比刀具方式形成了粗糙度更小的微孔是由于刃磨方式可以减小大长径比刀具钻削力与钻尖磨损程度。

图5 微孔孔壁截面形貌Fig.5 Section Morphology of Microporous Wall

图6 微孔壁粗糙度Fig.6 Micropore Wall Roughness

4 结论

(1)当微孔数量增加后,采用刃磨大长径比刀具方式则发生了钻削轴向力的明显减小,形成了更平缓的上升趋势。

(2)刃磨方法能够大幅减小大长径比刀具横刃与后刀面磨损宽度,引起钻削轴向力的明显减小,有效控制刀具钻尖发生磨损程度。

(3)刃磨大刀具方式形成了外形更规则的孔口,微孔形成更小圆度误差,刃磨大长径比刀具形成孔壁粗糙度更小微孔。