电火花沉积的放电参数闭环控制系统研制

侯玉杰,韩红彪,2,3,杨鑫,郑广振

(1.河南科技大学,洛阳,471003;2.河南省机械设计及传动系统重点实验室,洛阳,471003;3.龙门实验室,洛阳,471003)

0 序言

电火花沉积(electric-spark deposition,ESD)技术是通过脉冲放电的方式,将电极材料转移到工件表面发生合金化反应,形成致密涂层的一种技术,具有适用范围广、强化效果显著和低成本等优点,因此被广泛应用于材料表面强化和零件损伤的修复[1-2].

目前,针对电火花沉积涂层性能方面的研究文献较多[3].Radek 等人[4]发现激光处理后的电火花沉积WC-Co 涂层,可用于钢基体表面作为耐磨和保护涂层;Chandrakant 等人[5]在不锈钢上电火花沉积AlCoCrFeNi 高熵合金(HEA),发现HEA 具有较好的耐磨性;Kuptsov 等人[6]在真空中使用石墨电极对钛合金进行电火花沉积,发现该涂层可以提高钛合金的耐磨性和耐腐蚀性;Emre 等人[7]在Cu-Cr-Zr 电极表面沉积Cr-Ni 涂层,可延长电焊电极的使用寿命;Hasanabadi 等人[8]通过电火花沉积方法制备非晶态和纳米晶体铁基涂层,发现该涂层能够明显提高基体的耐磨性;Wang 等人[9]在H13 钢表面电火花沉积Mo 涂层,可显著提高H13 钢的使用寿命;谈庆瑶等人[10]利用电火花沉积技术间隔沉积石墨和硬质合金涂层,提高了45 钢表面的润滑性能;张怡等人[11]通过分析电火花沉积制备的碳化铬基金属陶瓷单涂层和复合涂层的组织和性能,发现复合涂层具有更好的耐磨性.

由于电极与工件的接触力直接影响了电火花沉积过程中的放电参数和质量过渡,对电火花沉积中的接触力控制研究也受到了重视.高莹等人[12]利用杠杆结构调节电极力,在Cr12MoV 模具钢上沉积YG6 涂层,发现电极力是影响沉积层质量与沉积效率的关键参数;王顺等人[13]设计了电火花沉积接触力自动控制系统,通过不同接触力下的沉积试验,发现接触力合适的情况下,能够提高沉积效率和质量转移效率,获得较好的沉积层质量;Frangini等人[14]通过加载弹簧实现接触力的动态控制,有效抑制了涂层的缺陷;张忠科等人[15]采用扭矩传感器作为接触力反馈模块,实现了一套具有运动控制和反馈、数据采集和轨迹设置等功能的电火花自动沉积监控系统.

在沉积工艺参数保持一致时,课题组发现电火花沉积的放电参数与接触力之间有关系[16],即放电脉冲的平均电压随着接触力的增大呈线性下降,平均电流随着接触力的增大呈线性上升.因此,文中设计了一种电火花沉积的放电参数闭环控制系统,通过实时采集到的放电参数,调节电极与工件之间的接触状态,实现放电脉冲平均电压的闭环控制,有利于提高放电过程的稳定性和沉积层的质量,便于实现电火花沉积的自动化.

1 控制系统方案

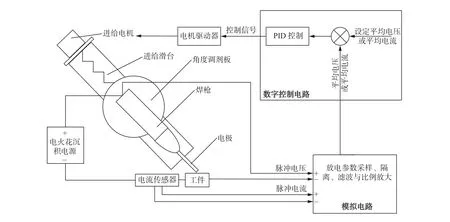

电火花沉积放电参数闭环控制系统的方案如图1 所示.在电火花沉积过程中,电火花沉积电源连续输出放电脉冲,模拟电路实时采集放电脉冲的电压和电流信号,经过隔离和滤波后将其比例放大为标准的电压信号传输给数字控制电路.数字控制电路经模数转换采样和计算后获得放电脉冲的平均电压或平均电流,与设定的平均电压或平均电流比较后产生差值,依据放电参数与接触力之间的变化规律,经比例-积分-微分(proportion integration differentiation,PID)控制计算后产生相应的控制信号,通过电机驱动器、进给电机和进给滑台控制焊枪的进给,实时调整电极与工件的接触力,不断减小实际放电参数与其设定值之间的差值,从而实现放电参数的闭环控制[17].

图1 电火花沉积放电参数闭环控制系统方案示意图Fig.1 Scheme diagram of the closed-loop control system for discharge parameters of ESD

2 控制系统的硬件和软件设计

2.1 输入信号分析

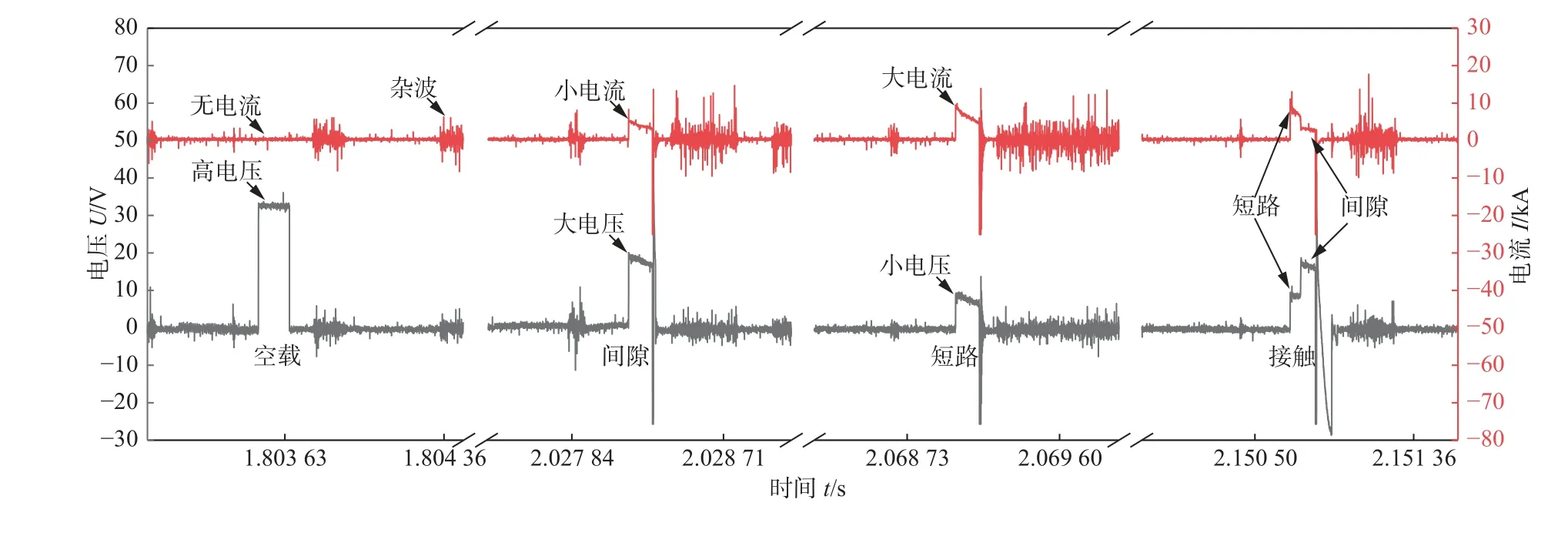

对电火花沉积过程中实际的放电脉冲电压和电流信号进行分析,便于设计放电参数模拟信号的采样、隔离和滤波电路.选用9188H3 型电火花沉积电源,其输出的脉冲电压Up=20~ 45 V,脉冲时间tp=40~ 1 000 μs,脉冲频率fp=30~ 450 Hz,旋转电极转速n=0~ 1 400 r/min.在不同放电参数下进行电火花沉积试验,分析放电脉冲电压和电流波形,发现在沉积过程中主要有4 种放电类型:空载、间隙放电、短路放电和接触放电[18-19].在Up=32 V,tp=138 μs,fp=50 Hz,n=1 000 r/min 的试验条件下,4 种典型放电类型的电压和电流波形如图2 所示.放电电压和电流信号中存在干扰(即杂波),杂波的频率在5~ 50 MHz,属于高频干扰.由于电压信号的杂波幅值相对较小,电火花沉积放电参数闭环控制系统选择放电脉冲的平均电压作为控制参数.

图2 4 种典型放电类型的电压和电流波形Fig.2 Voltage and current waveforms for four typical discharge types

2.2 模拟电路设计

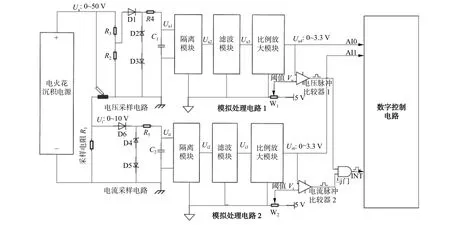

控制系统的模拟电路工作原理如图3 所示,主要包括采样电路、模拟处理电路和比较器电路等.

图3 模拟电路的工作原理图Fig.3 Working principle diagram of analog circuit

电压采样电路将电源输出的0~ 50 V 电压信号经电阻R2和R3的分压、R4和C1的滤波后,转变为0~ 10 V 的标准电压信号.在电流采样电路中,采样电阻R1将放电脉冲电流信号转变为电压信号,R5和C2为滤波电路,其输出也为0~ 10 V 的标准电压信号;二极管D1 和D6 作用相同,主要滤掉负半波的信号;稳压管D2,D3,D4 和D5 起到过压保护作用.

2 种模拟电路均采用模块化设计,选用相同的隔离模块、滤波模块和比例放大模块,其中隔离模块选用LU-GU1177AF4 型信号隔离器,其输入输出电压均为0~ 10 V 采用磁隔离技术,实现了可靠的3 端隔离,精度可达0.05%FS(full scale,满量程).滤波模块选用KW-UAF42 有源滤波器模块,选择低通滤波形式,截止频率调整为40 kHz.比例放大模块采用经典集成运放(LM358)电路,将输出电压调整为0~ 3.3 V.

由于电火花沉积放电脉冲的占空比很小,在整个放电脉冲周期内的平均电压会非常小,所以只能检测在放电正脉冲期间的平均电压.另外,空载属于无效的放电类型(仅有电压波形而没有电流波形),计算放电脉冲的平均电压只包括短路放电、间隙放电和接触放电在正脉冲期间的电压波形,因此需要设计比较器电路来获取同时具有电流放电和电压放电的正脉冲波形.当Uu4超过电压放电的阈值Vu和Ui4超过电流放电的阈值Vi时,比较器1、比较器2 和与门的输出信号INT 为正,说明同时出现电压放电和电流放电的正脉冲INT 信号接入到数字控制电路的中断输入,在中断程序中通过模拟量输入通道AI0 和AI1 读取放电正脉冲期间的电压和电流值.

2.3 数字控制电路设计

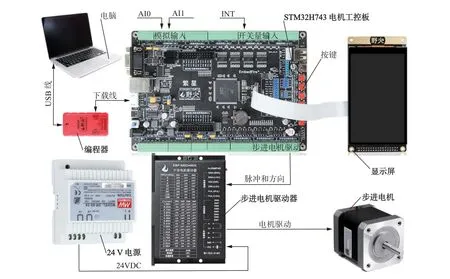

控制系统的数字控制电路工作原理如图4 所示,主要包括核心控制板、显示器、步进电机驱动器和步进电机等.

图4 数字控制电路的工作原理Fig.4 Working principle of digital control circuit

核心控制板选用STM32H743 电机工控板,主控芯片为STM32H743IIT6,具有2 个直流电机接口、4 个步进电机驱动接口、6 路模拟输入接口、3 个4 路开关量隔离输入接口、1 个4 路开关量隔离输出接口、多种通讯接口、SWD 下载调试接口、LCD 接口等.显示器选用4.3 英寸的电容屏,步进电机的型号为42CM08,步进电机驱动器的型号为BH-MSD4805.

模拟电路输出的电压和电流信号通过模拟输入接口的AI0 和AI1 接入工控板,INT 信号通过开关量隔离输入接口输入控制板,可用于放电脉冲信号的采集.控制板的LCD 接口连接电容屏,可实时显示工作状态和参数等,工控板上的按键可进行参数设定和启停操作等,工控板步进电机驱动接口输出的脉冲和方向信号接到步进电机驱动器的控制接口,来驱动步进电机的运动.电脑通过编程器连接控制板,可进行控制程序的调试和下载.

2.4 控制软件设计

控制系统的控制软件采用模块化设计,主要包括初始化、按键输入响应、显示器输出、INT 中断采样和电机控制输出等程序模块.

初始化模块主要进行开机后主控芯片寄存器的初始化、各输入输出接口的初始化、参数初始化和中断初始化等操作,按键输入响应模块具有自动控制的启动和停止、控制参数的输入设定等功能,控制参数包括平均电压设定值、沉积电源输出的脉冲电压、脉冲时间和脉冲频率等,显示器输出模块主要在显示器上显示控制系统的工作状态和工作参数,例如平均电压设定值和实际放电脉冲平均电压等.

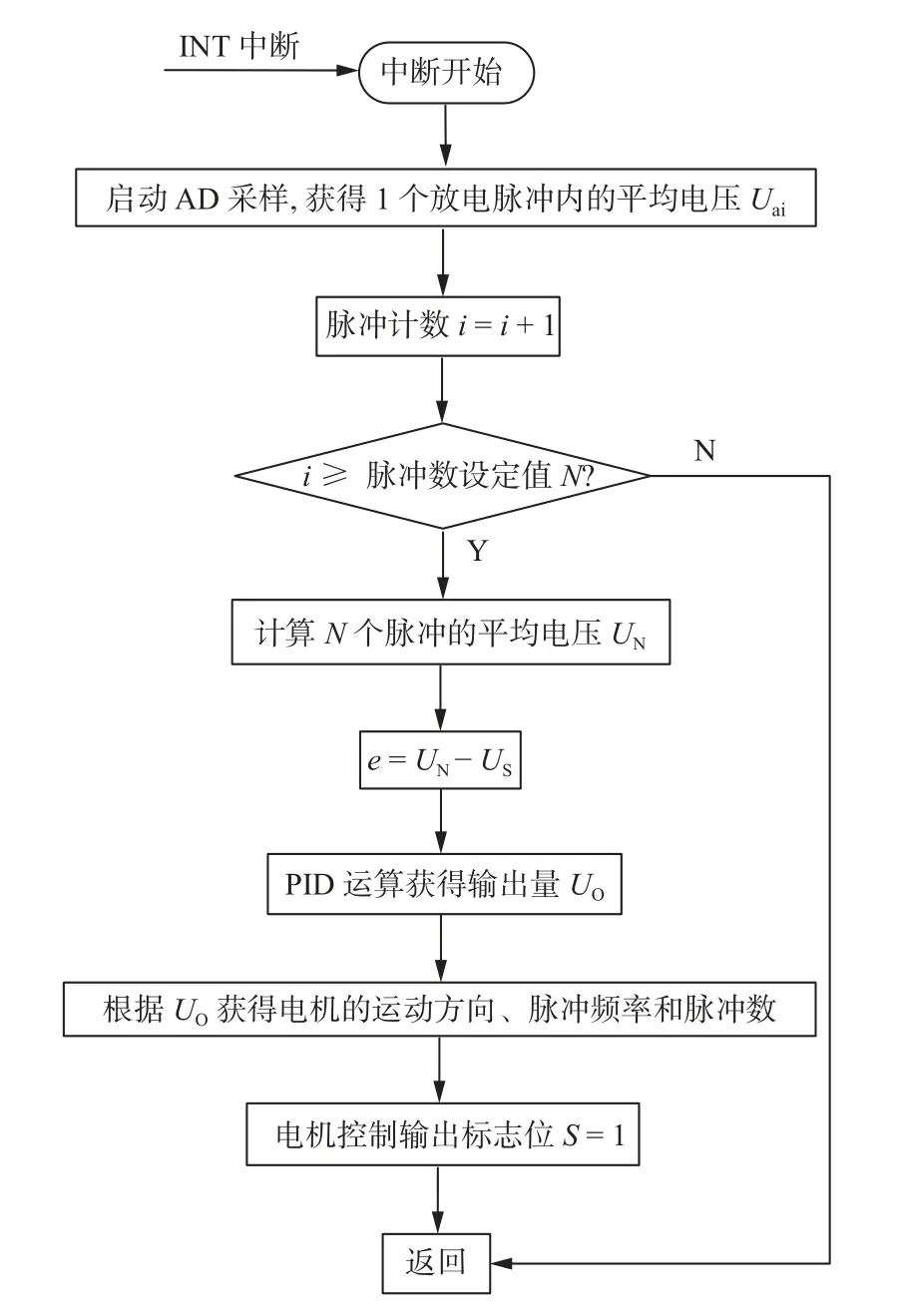

INT 中断采样程序的流程如图5 所示.在INT信号的上升沿激活中断后,先启动模拟量转数字量电路(analog digital,AD)进行连续采样,在达到沉积电源输出的脉冲时间时停止采样,然后计算这个放电脉冲内的平均电压Uai,随后脉冲计数i值加1,再判断i值是否超过脉冲数设定值N;如果i<N则返回,退出中断;如果i≥N,则计算先前测量的N个脉冲平均电压Uai(i=1,···,N)的平均值,获得这N个脉冲的平均电压UN,然后计算平均电压UN与平均电压设定值US的差值e,差值e经过PID 运算后获得输出量UO,依据接触力与放电平均电压之间的反比关系,获得电机需要调整的运动方向、脉冲频率和脉冲数,将电机控制输出标志位S置1,然后退出中断.

图5 中断采样程序的流程图Fig.5 Flow chart of interrupt sampler

电机控制输出模块用于输出驱动步进电机的信号.当电机控制输出标志位S为0 时,不产生输出信号;当S为1 时,在步进电机驱动接口输出方向信号,按照脉冲频率输出相应的脉冲数,控制步进电机按照方向和速度旋转相应的角度;脉冲输出完后将S置0,停止输出.

3 电火花自动沉积试验

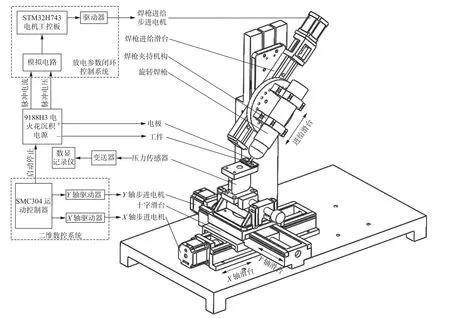

建立基于放电参数闭环控制的电火花自动沉积装置,其原理如图6 所示,主要由放电参数闭环控制系统、电火花沉积电源、二维数控系统、十字滑台、压力传感器和数显记录仪等组成.在电火花沉积过程中,放电参数闭环控制系统实时采集放电脉冲电压和脉冲电流,与设定的放电脉冲平均电压比较,通过焊枪进给步进电机和进给滑台实时控制电极的进给、电极与工件的接触力,实现放电脉冲平均电压的闭环控制.二维数控系统可以控制沉积电源输出脉冲的启停,通过G 代码的方式控制十字滑台的移动使工件相对于电极按照设定的轨迹进行X,Y轴平面的运动,从而实现电火花沉积的自动化.工件安装在压力传感器上,电极与工件之间的接触力可被数显记录仪实时记录.

图6 基于放电参数闭环控制的电火花自动沉积装置原理图Fig.6 Schematic diagram of automatic ESD device based on closed-loop control of discharge parameters

电极选用直径为ϕ3.2 mm、长为50 mm 的45 钢,工件选用15 mm × 15 mm × 3 mm 的45 钢板,电极与工件的夹角为45°,试验前对电极和工件表面分别进行打磨与清洗,电极与工件的相对移动速度为 5 mm/s,在10 mm × 10 mm 的面积内按照1 mm 的间距往复运动.试验在室温下进行,工艺规范参数为:脉冲电压32 V,脉冲频率50 Hz,脉冲宽度138 μs,电极转速1 000 r/min,沉积时间10 min,氩气流量10 L/min,平均电压设定值为1.25 V,控制精度Δ=±0.05 V,脉冲设定数N=10.在试验过程中,数显记录仪记录电极与工件的接触力,以此试验条件进行3 次沉积试验,在试验前后用Metter Toledo AL104 型精密电子天平对电极和工件分别称重,获得3 次试验电极消耗量和工件增加量的平均值分别为电极消耗量m1、工件增加量m2,然后计算沉积效率η=m2/t和转移效率K=m2/m1.试验后,采用SRL-7045 型显微镜拍摄沉积层表面形貌和截面形貌.

4 试验结果

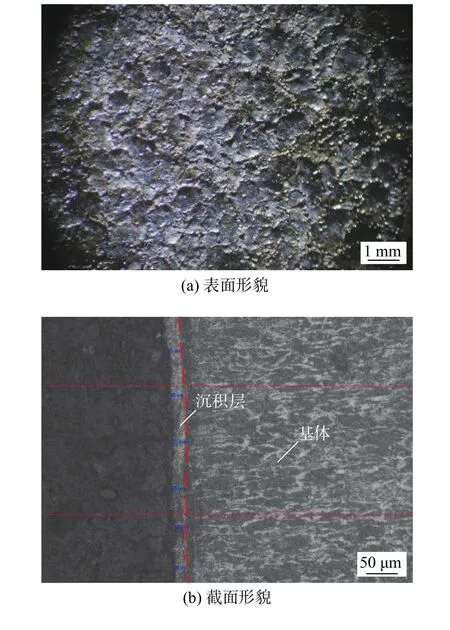

试验后获得电极消耗量m1为34.05 mg,工件增加量m2为23.05 mg,沉积效率η为0.038 mg/s,转移效率K为67.69%.沉积层的表面形貌和截面形貌如图7 所示,可以看到沉积层表面呈橘皮状,由飞溅状沉积点逐一相互叠加而成,沉积点大小比较均匀;沉积层厚度较为均匀,约为20 μm,内部没有缺陷;说明电火花沉积过程中的放电参数和质量过渡比较稳定,易于获得比较均匀致密的沉积层.

图7 沉积层的表面形貌和截面形貌Fig.7 Surface topography and cross-section topography of the deposited layer.(a) surface morphology;(b) section morphology

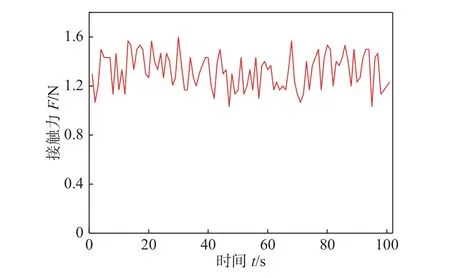

沉积过程中接触力随时间变化的典型曲线如图8 所示,计算出在这段时间内接触力的平均值为1.32 N,标准差为0.145 N.这说明在放电参数闭环控制系统的控制下,接触力的变化较为稳定.

图8 沉积过程中接触力随时间的变化Fig.8 Change of contact force with time during deposition

5 结论

(1)基于放电脉冲平均电压随接触力增大呈线性减小的规律,电火花沉积的放电参数闭环控制系统通过调节工件与电极的接触力进行放电脉冲平均电压的闭环控制,实现了电极的自动进给调节.

(2)采用模块化技术设计了控制系统的模拟电路、数字控制电路和控制软件,缩短研制周期,使可靠性得到保证,便于升级和扩展.

(3)电火花沉积的试验结果表明,研制的放电参数闭环控制系统能够实现电极与工件的稳定接触,获得均匀致密的沉积层,便于实现电火花沉积的自动化操作,有利于电火花沉积技术的推广应用.