长寿命半球谐振陀螺真空保持技术

于鑫海,刘 奎,苏定宁,赵思晗,段 杰,李绍良,赵万良

(1.上海航天控制技术研究所,上海 201109;2. 上海惯性工程技术研究中心,上海 201109)

0 引言

随着惯性导航技术的发展和半球谐振陀螺谐振子加工技术的不断进步,谐振子向小尺寸、高精度及高环境适应性的方向发展,对陀螺整体结构的小型化、轻量化和长寿命的要求也更高[1-3]。半球谐振陀螺是一种固体振动陀螺,陀螺通常包括谐振子、激振器(激励电极)、检测器(检测基座)和封装外壳。基于半球谐振陀螺对于长寿命的要求,陀螺需要具备连续工作15年的能力[4],随着陀螺的长时间工作,其内部真空度逐渐下降,空气阻尼随之增大,当内部真空度高于10-4Pa量级时,其空气阻尼显著影响谐振子的品质因数Q值,从而降低陀螺的精度和稳定性。因此。为了保证长时间、高可靠性工作,半球谐振子对陀螺内部的长时间、高真空保持提出了极高的要求。

为了解决陀螺的寿命问题,保证陀螺内部的高真空环境,必须在内部放置吸气剂,对陀螺腔体中的多余气体进行去除。吸气剂通常由金属粉末材料高温烧结而成,可以在一定温度下激活,激活后具有较强的吸氢能力。然而由于半球谐振陀螺的星载及舰载特性,陀螺的小尺寸、小质量要求限制了吸气剂的质量和体积,无法为陀螺内置大量冗余吸气剂,需在保证陀螺寿命的基础上降低吸气剂质量。因此需要精确的计算模型,考虑陀螺在寿命期间受多种因素影响下内部的升压情况,在此基础上完成吸气剂的质量设计,才能同时兼顾半球谐振陀螺的小质量和长寿命要求。

本文综合考虑多种影响因素,给出一种陀螺寿命期内的出气量计算模型,对比多种吸气剂的特点,选择较优的吸气材料,可更精确的控制吸气剂质量,为半球谐振陀螺的真空保持提供理论基础。

1 出气量模型

半球谐振陀螺尺寸紧凑,内部真空度影响因素较复杂,根据工作环境、封装工艺和材料特性,主要分为以下3个方面:

1) 材料放气。半球陀螺由石英半球谐振子,激励、检测电极及金属封装壳体组成,作为固体振动陀螺,为了提高激励和检测的精度和效率,通常将谐振子和检测基座金属化,即表面金属镀膜,金属材料原子间存有气体分子,在高真空的环境下将会释放,导致陀螺内部真空度下降。

2) 焊口漏气。为了实现陀螺各部件间的连接,通常采用激光焊接方式进行密封,即使提高了焊点的熔覆率,在焊接接口处仍会产生轻微漏气现象,随着时间推移,陀螺腔体中的真空度将逐渐下降。

3) 氢气渗透。小质量半球陀螺的金属壳体外壁很薄,外界大气与内部高真空环境形成了较大的压强差,在这种压差下,氢气会产生一定程度的渗透,将微小的渗透率赋以较长的时间尺度,也会导致陀螺内部的真空度下降,进而导致空气阻尼增大。

要求半球陀螺15年工作寿命时,吸气剂吸气量设计应满足:

Qx≥Qf+Ql+Qs

(1)

式中:Qx为吸气剂的总吸气量;Qf为金属材料表面放气量;Ql为激光焊接的总漏气量;Qs为氢气对金属材料的总渗透量。

2 材料放气

半球谐振陀螺通常采用可伐合金作为真空封装外壳[5],但由于半球谐振子和基座的特殊性,因此在真空封装除气过程中,无法使用高温烘烤方式为金属除气。因此,增加了金属壳体的表面除气难度,故需测定金属壳体可伐合金材料的放气速率[6],合理选择吸气剂的质量,维持内部高真空状态。

对于小放气量的可伐合金材料,可采用静态升压法测量[7]放气速率。结合国内外学者的研究[8-11]提出一种测量方法。首先,在控制相同测试条件(20 ℃,2×10-6Pa)下,对测量腔体本底漏气速率和放气速率进行测定,然后放入待测金属材料,保证同样温度和初始真空度时,得到总漏气和放气速率曲线,最后进行数据处理,从总放气速率曲线中排除系统本底漏放气速率,可得出待测材料随时间变化的放气速率曲线。

半球谐振陀螺采用可伐合金壳体材料的常温放气曲线如图1所示。由图可看出,小于5 h时材料放气最明显。因此,为了增大半球陀螺的真空寿命,应维持10 h以上的真空除气,以减小吸气剂本身的负担。

图1 可伐合金表面放气速率曲线

反映材料放气率与时间关系的简单放气模型形式[12]通常为

lgq=lgq1-a·lgt

(2)

式中:q为材料放气速率;t为金属材料放入真空环境后的存放时间;q1为放气率初始值;a为常数。依此对图1中曲线做数据拟合,可得到该材料在测定条件下的放气速率函数:

qf1=2.925×e-0.628 7t×10-7

(3)

同理可确定谐振子金属膜层的表面放气速率曲线如图2所示。对图2中曲线做数据拟合,可得到该材料在测定条件下的放气速率函数:

图2 谐振子表面金属膜层放气速率曲线

qf2=6.999×e-0.154t×10-7

(4)

对以上两函数曲线在时间尺度进行积分,并考虑各材料表面积,可得出15年工作寿命要求下,陀螺内部金属材料放气总量为

(5)

式中:A1、A2分别为对应金属材料的表面积。经计算,材料放气总量为3.77×10-2Pa·L。

3 氢气渗透和漏气

气体对金属的溶解、渗透过程,一般以原子态的形式进行,由于氢原子的直径最小,所以氢原子对金属的渗透最显著。氢气对金属的渗透速率为

(6)

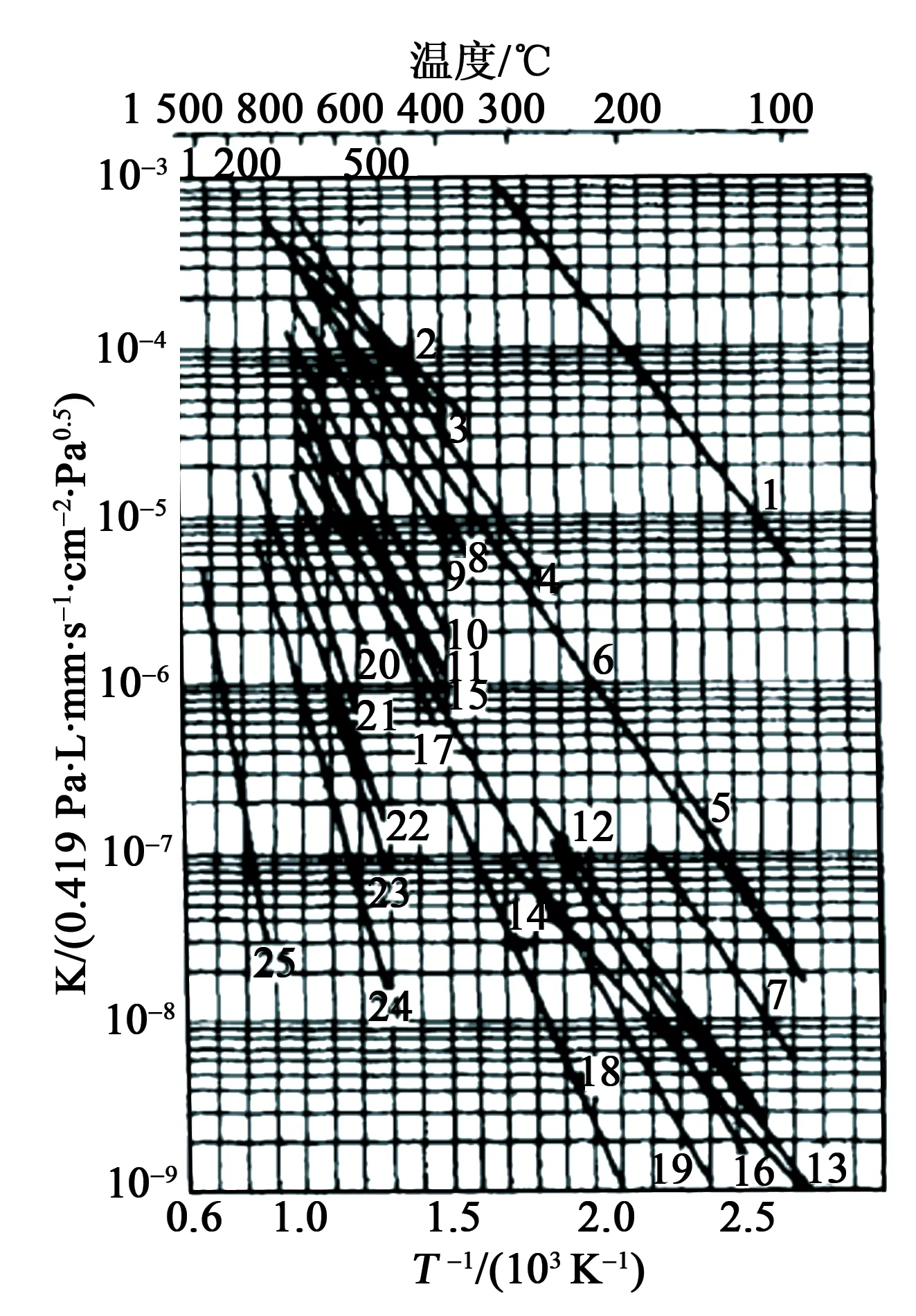

式中:qs为氢气透过陀螺壳体壁面的渗透速率;ΔP为金属壳体外壁两侧的气压差;d为壁厚;A为金属壳体外壁的面积;K为氢气对某种固体的渗透系数。图3为氢气对常见金属材料的渗透系数曲线。

图3 氢气对各种金属材料的渗透系数

常温(20 ℃)下,估算氢气对可伐合金的渗透系数为

K≈0.5×10-10×0.419(Pa·L·mm·s-1·

cm-2·Pa0.5)

(7)

考虑各材料表面积可得出15年工作寿命要求下,氢气对壳体金属材料的渗透总量为

(8)

经计算,氢气渗透总量约为1.72 Pa·L。

目前半球谐振陀螺研制实验室采用的激光焊接设备,在保证熔覆率大于90%的密封焊接情况下,接口处漏气率可采用氦质谱仪进行检测,通常一台密封良好的半球陀螺漏气速率ql<5×10-9Pa·L/s。

由此可得,15年工作寿命要求下,氢气对壳体金属材料的渗透总量为

(9)

经计算,漏气总量约为2.36 Pa·L。

综上吸气剂的总吸气量应满足:

Qx≥Qf+Ql+Qs

(10)

经计算总放气量约为4.12 Pa·L。

4 陀螺流导模型

为了计算初始真空度,获得最优的吸气剂材料,需要建立陀螺流导模型,对初始状态下的真空压力进行计算。

4.1 初始真空压力

由于吸气剂为金属粉末烧结,陀螺的工作环境通常具有多频段大功率的振动,因此为了保证谐振子的性能,应在陀螺内部将吸气剂与谐振子分隔在两腔室内,在此基础上,内部腔体即近似形成一个标准的真空抽气管路。根据真空系统的压力公式[7]可得到谐振子间隙处的真空压力为

(11)

式中:Pg为谐振子间隙处的工作真空压力;P0为吸气剂腔体能达到的真空度;Q0为谐振子腔体的气体漏率总量(包括密封处漏气、材料表面出气、材料渗透等);Sp为吸气剂的有效抽速。

4.2 有效抽速

在动态平衡时,流经任意截面的气体流量相等,因此有:

(12)

式中:S为吸气剂的吸气速率;U为管道的流导。

4.3 陀螺流导

空气阻尼通常作用于谐振子与检测电极基座的间隙内,此位置的气体压强代表陀螺内部的实际真空度,气体沿管道的流动状态可分为湍流、粘滞流、粘滞-分子流和分子流。谐振子的实际工作环境为高真空,此时气体沿管道的流动状态为分子流,气体分子间碰撞次数很少,主要与腔体内壁发生碰撞,其运动形式如图4所示。

图4 分子流示意图

典型半球谐振陀螺的内部结构由圆截面短管和环形截面管道组成,可对各个截面管道在长度尺度上叠加运算,对应的20 ℃时流导公式[7]为

Uf1=11.6A0α

(13)

(14)

U=Uf1+Uf2

(15)

式中:L/d为圆截面短管的长径比;A0为截面积;d2/d1为环形管的小、大径之比;α,Kh均为系数。表1为系数α的取值范围。表2为系数Kh的取值范围。

表1 系数α的取值范围

表2 系数Kh的取值范围

综合式(11)~(15)可得出,为保证谐振子间隙内极限真空度为1×10-5Pa,则要求吸气剂材料初始抽速大于1×103Pa·L。

5 实现高真空保持的技术措施

综合考虑材料体系和吸气性能[13],吸气剂可采用锆钒铁粉末与锆金属烧结而成。既可保证激活时高温不会造成谐振子失效,又可满足强度和吸气量要求,基于初始吸气速率大于103Pa·L,总体吸气量大于4.12 Pa·L的要求,可选用意大利 SAES Getter公司的St172型吸气剂450 mg,以满足陀螺对吸气剂初始吸气速率和长寿命工作的要求。

为减小吸气剂的抽气压力,可在封装前对陀螺金属壳体进行200 ℃真空高温预烘,并在降温后短时间内完成焊接,在一定程度上对金属表面进行提前脱气处理。

6 结束语

计算表明,长时间工作下的半球谐振陀螺,金属材料表面放气、激光焊接漏气和氢气对金属的渗透均是导致容器内部真空度无法保持在10-4Pa以上的主要原因。15年工作条件下,陀螺内部的出气总量约为4.12 Pa·L,结合陀螺流体模型和吸气剂吸气量的数据,给出了吸气剂应投放的最小剂量约为450 mg,初始吸气速率大于103Pa·L,为减小吸气剂的抽气压力,可在封装前对陀螺金属壳体进行200 ℃真空高温预烘,并在降温后短时间内完成焊接,实现陀螺长寿命工作状态下的高真空保持。