4英寸锑化铟晶体自动生长控制研究与实现

陈川贵,何 晔,白 涛,张 晟,李 金,余光波,陈 艺

(中国电子科技集团公司 第二十六研究所,重庆 401332)

0 引言

随着现代科学技术及工程应用的不断发展,锑化铟(InSb)晶体在光电子行业已得到广泛应用[1]。其固体密度小于液体密度,熔点低[2],且极易在生长过程中氧化。在生长控制过程中,晶体生长状态表现为对温度(功率)变化的滞后性和敏感性。滞后性是指温度(功率)改变较长一段时间内,晶体生长状态不受影响。敏感性是指温度(功率)改变或不改变的情况下,经过一定时间后,晶体生长状态一旦出现变化,则晶体几何形状快速变化。正是基于这种材料对温度(功率)变化的滞后性和敏感性,导致其生长过程难以控制。

对于锑化铟类晶体材料,此前均采用人工控制生长方式,严重依赖操作人员经验。操作人员需不断观察晶体质量、位移、功率及外形尺寸,凭经验进行计算和判断,再以手动方式调整功率或改变提拉速度来达到控制晶体外形的目的,最终造成手动生长的晶体在外形上大小不一,晶体内部品质参差不齐,一致性差等问题[3]。

在锑化铟晶体自动生长实验中,本文研究了温度(功率)变化对该类晶体材料生长滞后性和敏感性间的关系,提炼出一套控制算法,并在实验过程中得以验证,为该类材料自动生长控制提供了支撑。

1 实验

实验采用30 kg电子秤作为上提拉称重的单晶炉,加热电源是额定功率40 kW的中频电源,加热线圈为内径∅200 mm的铜线圈,内径∅180 mm的石英坩埚为容器,装料8 kg。炉膛抽真空达到1×10-4Pa后,充入体积比4%的氢气和96%的氮气,流动的混合气体作为工作介质,防止材料氧化,气体流速为2 L/min。晶体提拉速度为12 mm/h,旋转速度为12 r/min。晶体籽晶直径为∅12 mm,放肩长度为180 mm,等径直径为∅130 mm,长度为100 mm。

4英寸(1 英寸=2.54 cm)锑化铟晶体(InSb)生长过程中发现,锑化铟(InSb)晶体对温度(功率)变化的滞后性表现为晶体生长温度(功率)变化后,需要一定时间的延迟,其晶体外形开始变化,且变化速度很快,即晶体突然长大或缩小。手动控制生长的锑化铟晶体如图1所示。

图1 手动控制生长锑化铟晶体

针对此类晶体材料对温度(功率)变化的滞后性和敏感性,本文重点进行了控制算法研究和设计。在传统积分微分比例(PID)控制算法基础上,新控制算法需找到一个合理的功率改变量,并从晶体质量变化中找到一个生长拐点作为滞后性功率的切入点,即在晶体状态发生改变的最初始位置施加功率改变量,从而在晶体敏感性表现出来前达到控制的目的,以解决材料对温度(功率)变化的滞后性和敏感性问题。通过一系列实验,调整算法中的相关参数,得到控制逐步优化的晶体如图2所示。图中晶体从左至右的晶体外形逐步转好并接近设计要求。

图2 控制逐步优化的晶体

2 自动化控制算法设计

由于该类晶体材料对温度(功率)变化有滞后性和敏感性问题。本文假设某时刻加到晶体生长系统电源功率变化为ΔW,在滞后时间ΔT后,晶体生长得到控制。如果能即时解决ΔW和ΔT,就能成功实现晶体自动生长控制。

2.1 ΔW的算法

首先研究了功率变化量ΔW的算法。

1) 计算输出功率基础控制量U

基于传统PID控制理论[4],通过理论模型与实际晶体生长模型的误差e实时计算出晶体生长功率的调整量ΔW为

ΔWi=d0ei+d1ei-1+d2ei-2+…

(1)

式中:ΔWi为第i个周期的功率调整量;d0、d1、d2为PID控制系数;ei、ei-1、ei-2分别为第i、i-1、i-2采样周期的误差值。

通过调整式(1)中d0、d1、d2,控制系统即可计算出第i个采样周期需要调整的加热功率ΔWi,并实时计算每个周期的功率调整量ΔWi,但并不及时输出到加热电源上,而只是进行功率调整量的计算与累加,为后续实际的输出功率调整量提供参考依据。在后续实际输出功率调整时作为功率累加值U的分项:

U=∑ΔWi

(2)

2) 推算合理的输出功率控制系数K

在输出控制功率调整量,本文并不是完全输出上述功率累加值U值,而是根据误差e在整个调整周期里的变化趋势得到一个比例系数K,实际输出为KU值。在整个控制周期内,控制程序不断筛选该控制周期的最大值emax和最小值emin,在需要实际输出功率时,控制系数K及输出功率W分别为

(3)

W=W0+KU

(4)

式中W0为上一个计算周期的输出功率值,在本周期即为初始值。

2.2 ΔT拐点算法

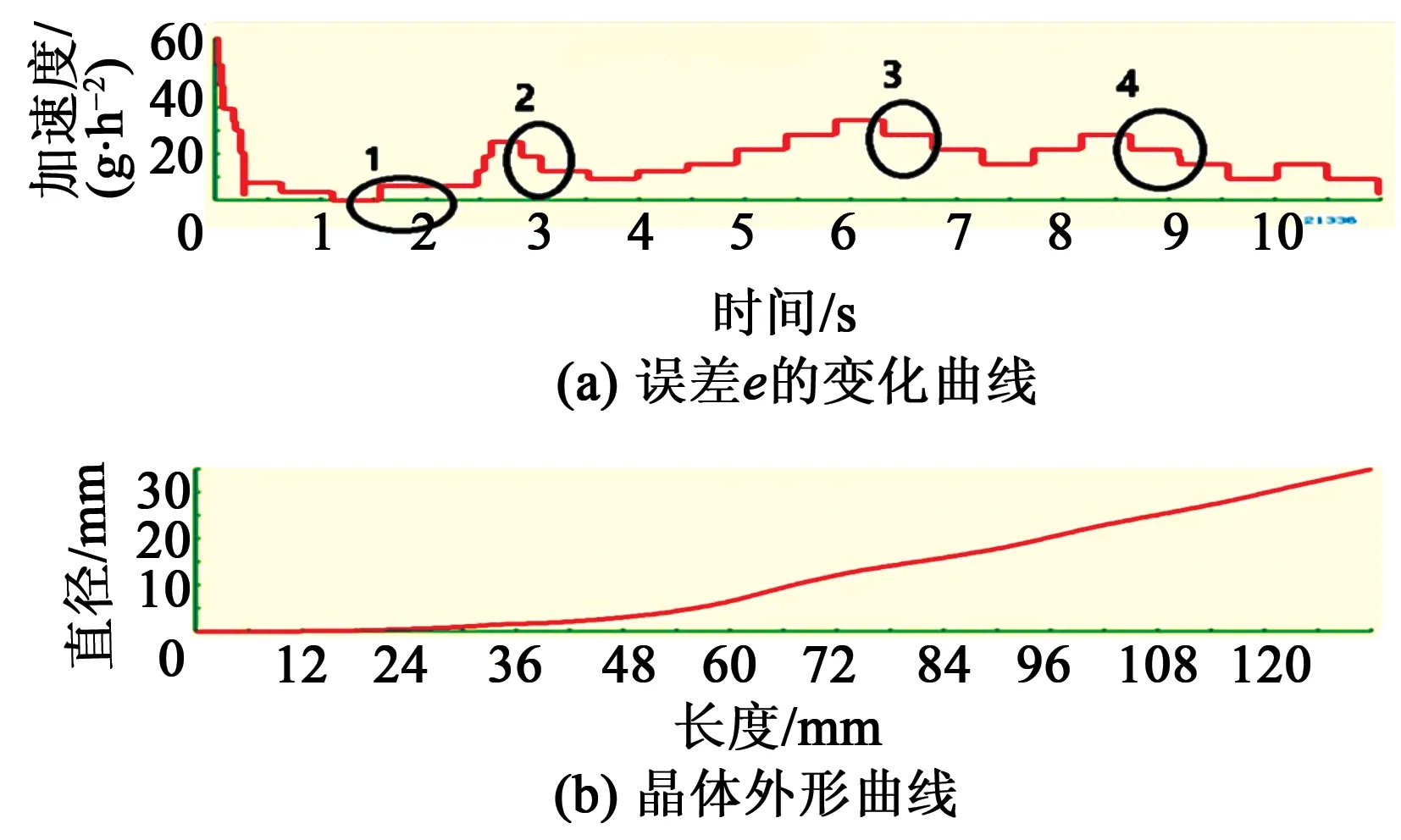

在实际生长控制中发现,质量生长误差呈现类似正弦波的方式震荡。按照传统PID控制,则存在较大的滞后性并引起超调。因此,本文假设能找到一个提前时间的输出功率点ΔT,在晶体生长状态快速改变前做出判断,并实施提前输出控制功率W,即可解决系统对温度(功率改变量)的敏感性和滞后性难题。图3为质量变化加速度曲线与外形对比图。经过多次反复试验,将曲线上不同的时间点作为加热功率输出调节点,在误差e变化的拐点输入功率调量,能够得到较好的控制效果。

图3 质量变化加速度曲线与外形对比图

图3中,4个黑色圆圈的梯形曲线点分别代表了质量变化曲线的拐点位置。第1、2个黑色圆圈相距时间间隔较近,以坐标起始点来计算,第2个黑色圆圈是功率改变点ΔT,而第1个黑色圆圈不是功率改变功率时间点位置。第2、3个黑色圆圈相距时间较远,故第3个黑色圆圈位置也是功率改变时间点ΔT位置。而第4个黑色圆圈位置距离第3个黑色圆圈位置相距较近,所以也不是功率改变时间点ΔT位置。综上所述,第1、4黑色圆圈位置处不是功率改变时间点ΔT位置,相应第2、3黑色圆圈位置是功率改变时间点ΔT位置。以上述原则来确定ΔT的拐点位置。

3 应用实现

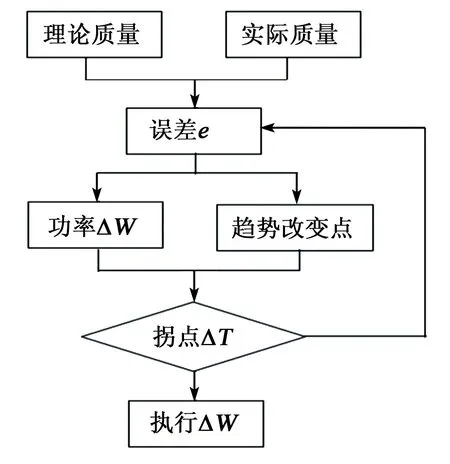

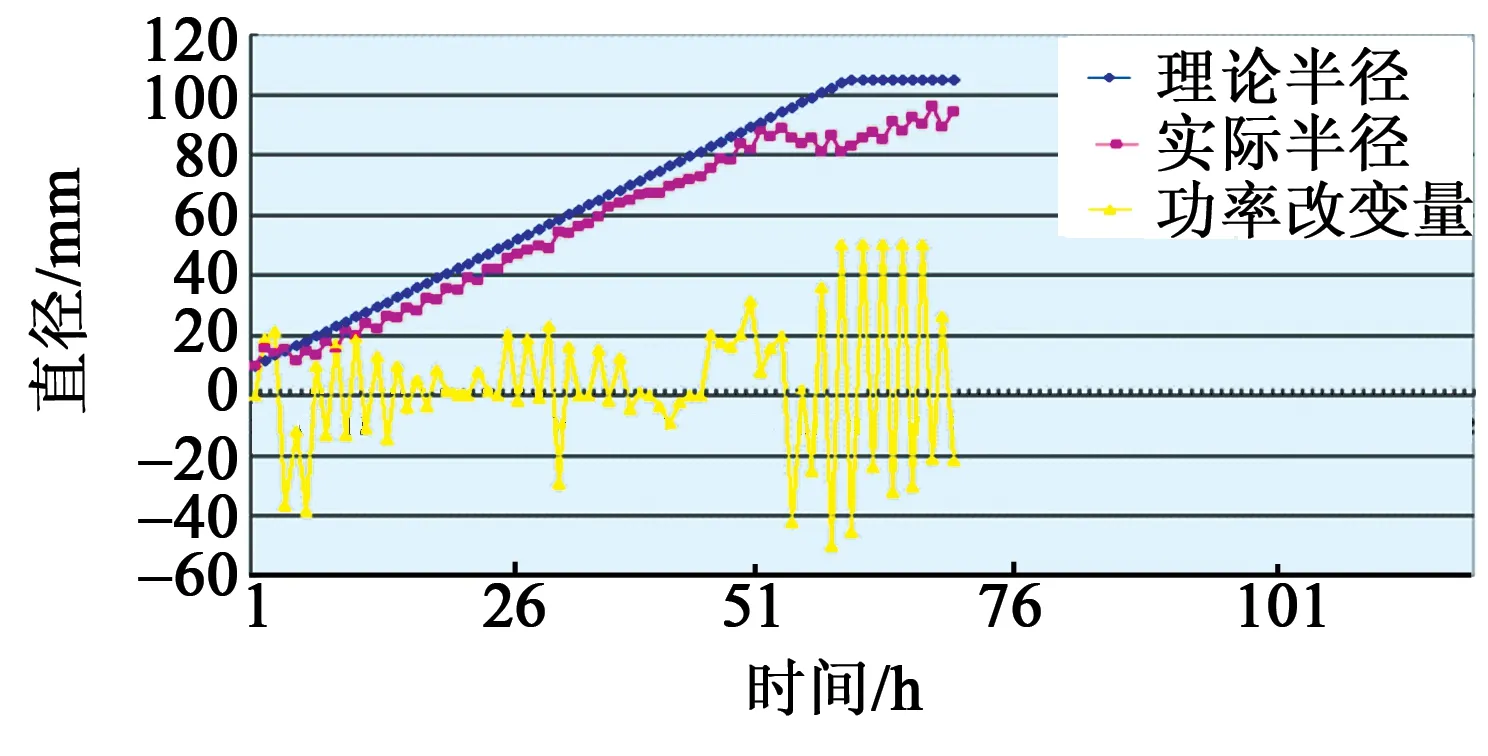

将上述自动化控制算法应用到4英寸锑化铟控制软件上,软件控制流程如图4所示。在实现自动控制实验过程,根据生长的实际情况,分阶段进行相关参数的调整,图5为固定d0、d1、d2和K控制参数的晶体曲线图。图中,晶体实际直径跟随曲线进入到等径前偏离了理论设计曲线。通过调整d0、d1、d2和K控制参数,生长的晶体等径度明显改善,如图6所示。图中,实际半径曲线跟随理论曲线的趋势得到了改善。

图4 4英寸锑化铟晶体软件控制流程

图5 固定d0、d1、d2和K参数晶体曲线图

图6 调整d0、d1、d2和K参数后晶体曲线图

通过不断优化控制参数,最终实现了全自动化控制生长4英寸锑化铟晶体,如图7所示。

图7 全自动化控制生长4英寸锑化铟晶体

4 结束语

本文介绍了锑化铟晶体自动生长控制算法,突破了传统PID自动生长控制思路,是一种全新的控制算法。该算法独创了锑化铟这一类晶体功率修改量ΔW和滞后时间ΔT的控制思路。通过计算关键控制输出点ΔT、以及确定具体功率修正值ΔW,有效地解决了锑化铟晶体对温度(功率改变量)敏感性及滞后性的难题,圆满地实现了4英寸锑化铟晶体的自动控制生长,并有效拓展到3英寸、5英寸晶体自动生长工程实验。