锥形溢流管开缝水力旋流器流场特性与分离性能研究

张文华,李东来,徐京明,郭建华,刘秀林

(齐齐哈尔大学 机电工程学院,黑龙江齐齐哈尔 161006)

0 引言

水力旋流器是一种高效分离设备,主要应用于颗粒分离、浓缩、澄清、分级与分选等工业领域。分离能力与能量消耗是衡量水力旋流器性能的两个重要指标,其中旋流器结构及尺寸的变化决定了内部流场的分布,进而影响旋流器分离能力、能量消耗,而分离效率的提高,通常需要较高的能量消耗[1-6]。近年来,学者们对旋流器的研究逐渐由流场基本理论分析转向了对结构的试验研究,围绕提高旋流器效率和降低能耗等问题,提出了不同类型的结构形式。带有溢流帽结构旋流器可减少短路流区域,提高细颗粒分离效率[7]。GHODRAT 等[8]对锥形溢流管和不同直径常规直管式溢流管进行数值模拟,发现溢流管直径增大会导致分离与分级效率降低,减小溢流管直径,导致水力旋流器压降急剧增大。通过溢流管内置挡板可消除水力旋流器中心空气柱,整体压降降低,分离效率略有减小[9]。刘秀林等[10]对排气管开缝式旋风分离器进行试验,发现其分离效率与基准效率相当,而压降大幅降低。段继海等[11]对旋流器锥体结构进行切向开缝优化试验,发现在高入口流量下旋流器压降大幅度降低,分离效率降低较小。在结构改进时考虑多因素的综合交互作用,从而得出合理结构方案[12-15]。然而仅通过试验无法获得水力旋流器内部流场分布情况及结果产生的机理,随着科学的不断发展,数值模拟以及激光测速方法在水力旋流器三维流场的研究应用,有助于深入了解旋流器的能量消耗与分离机理,合理优化旋流器结构。兰雅梅等[16]借助CFD软件分析了旋流器锥角、溢流管插入深度和入口尺寸对分离效率和压降的影响;刘鹤等[17]通过CFD 模拟发现,引起压降损失改变的主要原因是溢流管内部流场分布的变化;内旋流强制涡区为旋流器能量消耗的主要区域,大部分集中于溢流管区域;LI 等[18]设计厚壁溢流管结构,增加短路流进入溢流管底端距离,使短路流中的颗粒带回溢流管底部循环流分离区域,提高了旋流器分离效率。

综上所述,水力旋流器结构改进时,难以做到在减少压降的同时,保持较高的分离效率,为此,本文设计了一种锥形开缝式溢流管的水力旋流器,通过试验对比了在相同流量条件下不同结构形式溢流管对分离性能的影响规律。并对3 种型号旋流器内部固液混合介质流场进行CFD 数值模拟,得到在相同流量下3 种旋流器内部流场的切向速度、轴向速度以及压力分布,通过与常规旋流器相对比,分析不同开缝形式对旋流器分离性能的影响,为旋流器改进提供参考。

1 锥型溢流管开缝结构设计方案

根据溢流管结构尺寸对旋流器分离性能影响的机理研究,发现随着溢流管内径的增大,加大了溢流管的过流流量,压降逐渐降低,但旋流器分离效率也随之减小[19]。旋流器的压力降计算式为[20]:

式中,ΔP 为旋流器的压降,kPa;Q 为旋流器的生产能力,L/min;Ki为旋流器进口料液中固体颗粒体积百分浓度;D 为旋流器直径,mm;di为进料管直径,mm;hx为溢流口与底流口之间的高度,mm;du为底流口直径,mm;do为常规溢流管直径,mm。

由式(1)可知,增大溢流管直径,即增加了溢流管的过流面积,可减小溢流管内流体流动阻力,降低流体能量损失。在溢流管底部开缝,可增加溢流管当量直径,从而降低旋流器压降。溢流管开缝当量直径计算式为:

开缝面积计算式:

式中,A 为开缝溢流管流体出口面积;N 为开缝条数;l 为开缝长度;w 为开缝宽度;do1为溢流管开缝当量直径。

由于溢流管直径过大会降低旋流器分离效率,所以采用溢流管出口直径不变,减小底部入口直径的锥形溢流管,可减小溢流管当量直径,提高旋流器分离效率。锥形溢流管当量直径计算式为:

式中,do2为锥形溢流管当量直径;dr为溢流管出口直径;dex为溢流管入口直径。

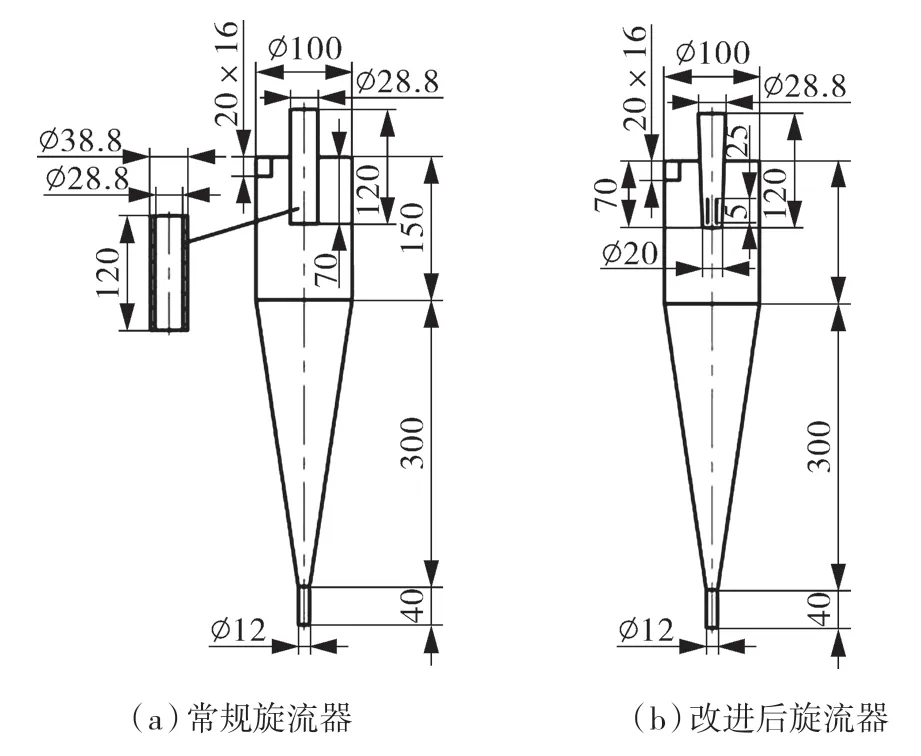

本文将直径为100 mm 的常规型水力旋流器溢流管结构改进为锥型溢流管开缝。图1 示出改进前后水力旋流器结构。

图1 水力旋流器结构示意Fig.1 Schematic diagram of the structure of the hydrocyclone

锥形溢流管开缝设计为周向均布4 条狭缝,每条狭缝高为25 mm,同时狭缝距溢流管底部距离为5 mm。本次开缝设计采用开缝方向与旋流器内旋流流体运动方向相反,分别为切口两侧同时与溢流管内壁相切(如图2(a)所示)和切口两侧平行且一侧与溢流管内壁相切(如图2(b)所示)两种开缝形式。

图2 改进后溢流管结构示意Fig.2 Structure diagram of the overflow pipe after improvement

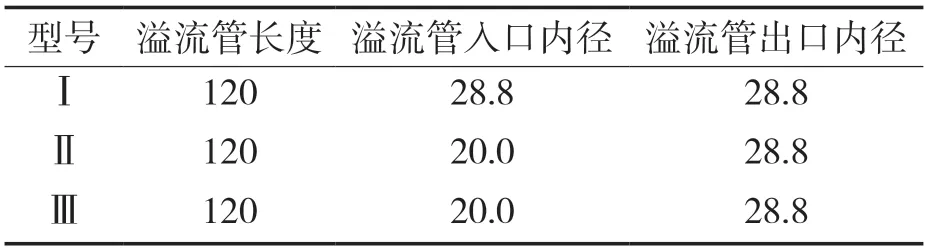

针对溢流管不同形式将常规直筒型、双切开缝型和单切开缝型溢流管的旋流器型号分别定义为:型号Ⅰ、型号Ⅱ、型号Ⅲ。具体结构参数见表1。

表1 旋流器型号及溢流管结构形式尺寸Tab.1 Hydrocyclone model and overflow pipe structure size mm

2 研究方法

2.1 试验方法

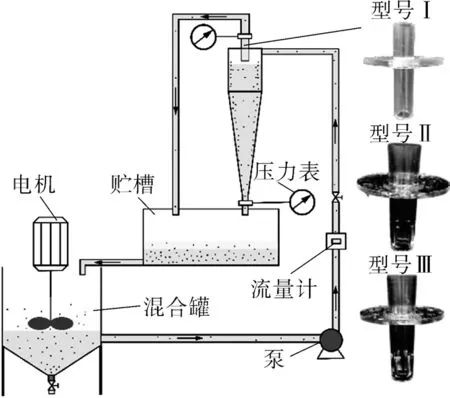

通过试验法对水力旋流器装置进行试验数据记录,试验装置主要由物料混合罐、搅拌装置、物料输送系统、水力旋流器和测试仪器仪表组成。为了降低试验误差,3 种型号水力旋流器操作条件完全相同,并对溢流、底流进行3 次取样后取平均值。试验工艺流程如图3 所示。

图3 试验工艺流程Fig.3 Experimental process flow chart

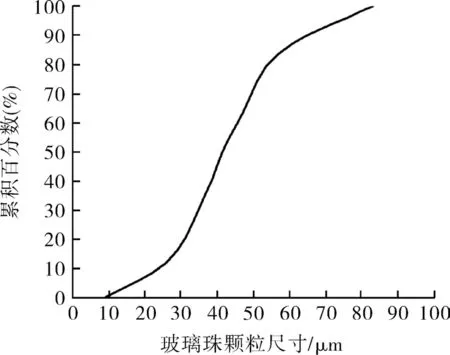

试验物料采用玻璃珠细粉与水混合液,细粉质量浓度为1%;激光粒度仪测定玻璃珠细粉粒径中值d50为41.52 μm,玻璃珠粒径分布如图4 所示;物料的真实密度为2.6 g/cm3。

图4 玻璃珠粒径分布Fig.4 Particle size distribution of glass beads

试验过程利用电磁流量计检测溢流口与底流口流量,本次试验的水力旋流分离器的入口流量初始值设为780 mL/s,逐渐将流量增加至1 000 mL/s;进口压力与溢流口压力通过压力表测得;采用过滤称重法分别对不同型号旋流器溢流口与底流口进行取样、抽滤、干燥和称重,并计算出水力旋流器的分离效率与压降。

2.2 数值计算方法

2.2.1 计算域

采用SolidWorks 软件构建3 种型号旋流器三维模型图,将绘制的三维模型图导入CFD mesh 中进行网格划分,并选取旋流器不同轴向位置截面进行内部流场分析,如图5 所示。

图5 水力旋流器轴向截面位置Fig.5 Position of the axial section of the hydrocyclone

2.2.2 网格划分

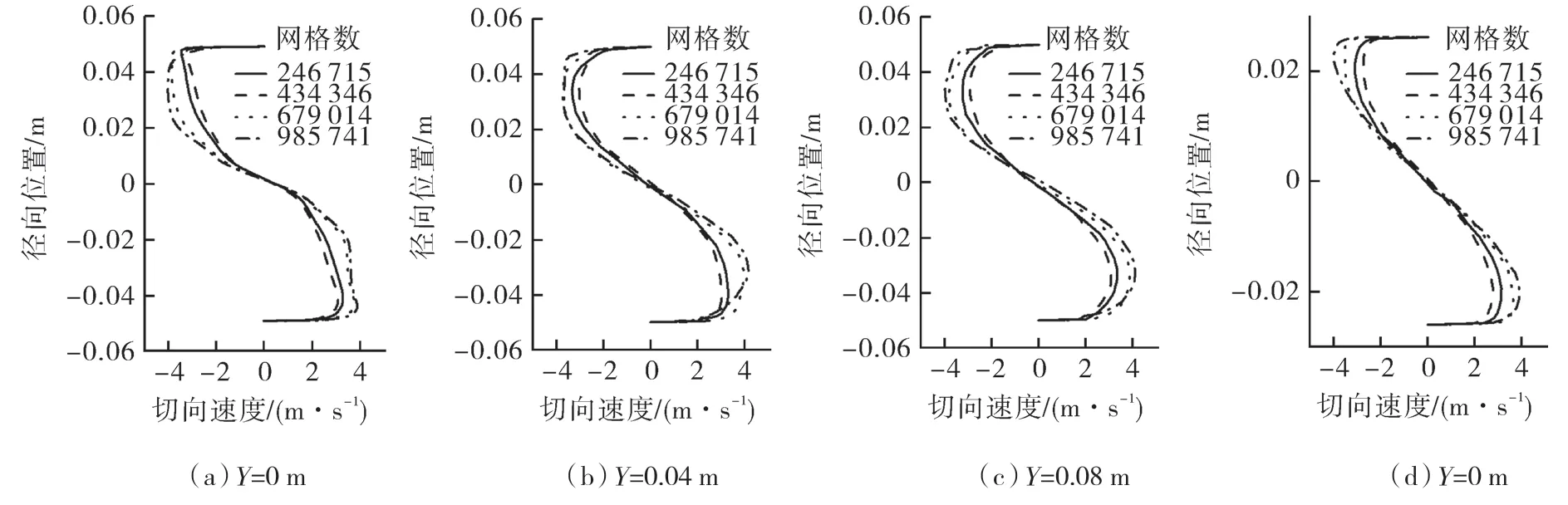

3 种旋流器流体域的网格模型均采用四面体结构化网格,为了更好地反映流体运动情况,网格划分过程中对旋流器切向入口等部位进行网格细化,并开展网格无关性检验,降低网格数量对数值模拟结果产生的干扰。由于3 种型号旋流器流体域模型直径及长度相同,以型号Ⅱ旋流器为例,将流体域模型划分成网格数分别约为20 万,40 万,60 万,90 万进行数值模拟。

2.2.3 数值计算方法和边界条件

运用ANSYS FLUENT 软件对不同型号旋流器开展数值模拟研究。旋流器中流体的湍流模型选择雷诺应力模型(RSM),并采用标准壁面函数。由于雷诺应力模型在流体进行高强度湍流运动时,能够充分考虑流体旋转引起应力张量的弊端和影响,因此此处选择雷诺应力模型较为合适。

多相流模型选用VOF 模型(VOF Model),VOF 模型可以得到两种或多种互不相溶流体间的交界面,相间界面的追踪是通过求解连续性方程得到的。

水力旋流器模拟仿真中主相为混合液,温度为常温,密度为998.2 kg/m3,黏度为0.001 Pa·s;空气相为第二相,密度为1.293 kg/m3,常温黏度为0.000 18 Pa·s,旋流器入口混合液流量设为960 mL/s,溢流口、底流口设置为压力出口,空气回流率设为1。

本次研究计算初始时采用混合液计算,在计算收敛后转为两相计算。隐式瞬态压力-速度耦合方式为SIMPLEC,为利于计算的稳定性,压力梯度采用Green-GaussCellBased,压力离散格式采用PRESTO!,动量离散格式选用Second Order Upwind,湍动能及湍动能耗散率采用一阶迎风格式,设置收敛残差精度为1×10-5,计算过程中以进出口各相流量均平衡作为计算收敛的判断依据。

2.3 数值方法验证

以旋流器不同位置截面的平均切向速度为检验指标,得出当网格数增加到约为60 万时,旋流器的平均切向速度值不随网格数的增加而发生变化,图6 示出水力旋流器网格无关性验证。

图6 型号Ⅱ水力旋流器网格无关性验证Fig.6 Type II Verification of the independence of the hydrocyclone grid

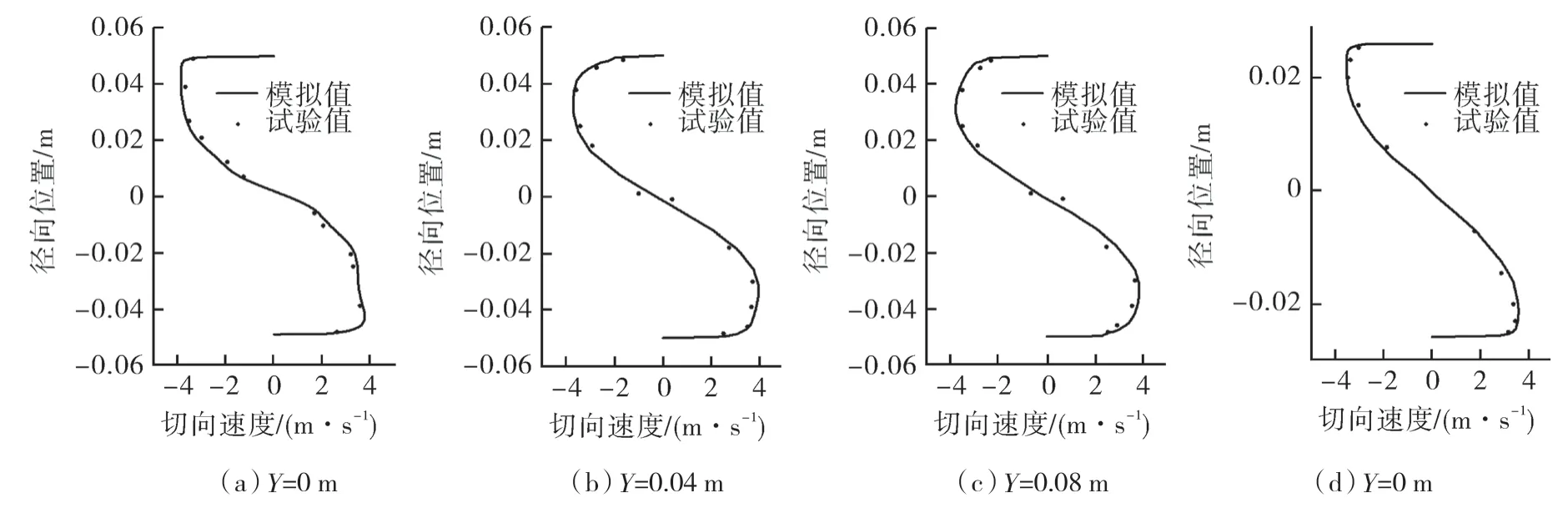

为验证数值模拟的可靠性,图7 示出型号Ⅱ旋流器不同截面切向速度与试验值对比,切向速度模拟值基本接近于试验值,表明本文数值模型可以合理预测水力旋流器固液分离性能,因此将3 种结构网格划分为同一数量级,型号Ⅰ,型号Ⅱ,型号Ⅲ旋流器网格数分别为643 541 万,674 512 万,656 835 万。图7 示出旋流器在不同截面处切向速度模拟结果与试验结果的对比情况。

图7 型号Ⅱ旋流器模拟值与试验值对比Fig.7 Comparison of the simulation value of the Type II hydrocyclone with the experimental value

3 结果与讨论

3.1 分离效率分析

试验中入口流量由780 mL/s 增至1 000 mL/s时,3 种型号旋流器入口流量与分离效率曲线如图8 所示。随着入口流量的增加,3 种型号旋流器分离效率整体呈上升趋势,且入口流量在860~980 mL/s 区间,型号Ⅱ、型号Ⅲ旋流器分离效率逐渐接近型号Ⅰ,在入口流量达到980 mL/s时,改进后两种型号旋流器分离效率达到最大值,此时型号Ⅰ,型号Ⅱ,型号Ⅲ分离效率分别为97.22%,97.18%,97.13%。

图8 入口流量与分离效率关系曲线Fig.8 Inlet flow vs.separation efficiency curve

相对于型号Ⅰ旋流器,当入口流量在780~900 mL/s 区间内,两种改进旋流器分离效率降低幅度较大;当入口流量在900~1 000 mL/s 区间内,两种改进旋流器分离效率降幅趋缓。入口流量为780 mL/s 时,型号Ⅱ旋流器分离效率降低1.59%,型号Ⅲ旋流器分离效率降低1.63%;入口流量为960 mL/s 时,型号Ⅱ旋流器分离效率降低0.24%,型号Ⅲ旋流器分离效率降低0.5%;入口流量为980 mL/s 时,型号Ⅱ旋流器分离效率降低0.04%,型号Ⅲ旋流器分离效率降低0.1%。可见改进后的两种直径为100 mm 旋流器入口流量在960~980 mL/s 区间可保证分离效率基本不变。

入口压力在40 kPa 条件下,待旋流器稳定工作后,对3 种型号旋流器溢流、底流进行取样对比,取样间隔为3 s,观察相同入口压力下改进前后旋流器处理量变化,图9 示出入口压力40 kPa下不同型号旋流器溢流、底流取样情况。改进后的两种旋流器溢流流量相较型号Ⅰ旋流器明显增加,验证了开缝型旋流器在相同进口压力条件下可大幅提升旋流器处理量。因型号Ⅱ旋流器开缝两侧均与溢流管内壁相切,流体经过开缝入口流入溢流管内部所经区域由大到小呈渐缩状,导致流体进入溢流管所需改变方向较大,部分流体中所夹带的固体颗粒由于惯性作用会与开缝内壁相碰撞,急剧转向后被带离溢流管,使其分离效率略高于型号Ⅲ旋流器,同时流体经过溢流管时所需能量消耗较大,因此压降降低幅度不如型号Ⅲ结构。

图9 入口压力在40 kPa 下溢流和底流取样Fig.9 Overflow and underflow sampling at 40 kPa at inlet pressure

由于物料中的固相颗粒的粒径并不单一,若只采用分离效率来表征旋流器的分离能力,会给旋流器的设计与优化造成障碍。因此,在设计时须参照不同粒径下的粒级效率。图10 示出入口流量在980 mL/s 下不同型号旋流器粒径与粒级效率曲线。

图10 入口流量为980 mL/s 玻璃珠粒级效率曲线Fig.10 The inlet flow is the efficiency curve of 980 mL/s glass bead level

颗粒粒径在5 μm以下的小粒径段,呈“鱼钩”状分布,3 种型号的水力旋流器的粒级效率均呈不规律变化。颗粒粒径在5~50 μm 区域内,改进后旋流器相较于型号Ⅰ旋流器,粒级效率均略有下降,且随着粒径的增大,旋流器的粒级效率也随之增大,其中型号Ⅲ旋流器粒级效率降低略大;颗粒粒径在10~15 μm 范围内,3 种型号旋流器的粒级效率均在50%左右,当颗粒粒径大于50 μm时,3 种旋流器的粒级效率均接近100%。可见对于50 μm 以上的颗粒粒径,改进后旋流器的粒级效率基本不受影响。

溢流管开缝降低了旋流器内流体速度,造成小粒径固体颗粒所受离心力不足,无法进入外旋流进行分离,最终由溢流口排出,致使旋流器的小粒径颗粒粒级效率有所降低;而大粒径的固体颗粒由于体积与质量相对较大,所受离心惯性力虽略有降低,但仍足以进入外旋流区域,因此对大粒径颗粒粒级效率无影响。

由于旋流器中流体切向运动速度的大小直接决定旋流器固液分离效果。本文针对入口流量为980 mL/s 旋流器中流体的切向速度进行分析,3种型号旋流器在不同横截面处的切向速度分布曲线对比如图11,12 所示。切向速度总体趋势呈“S”形分布,在径向位置由旋流器壁面向中心轴线方向接近的过程中,切向速度随着半径的减小而增大,在器壁附近位置达到最大值,而后随着半径的缩短,切向速度进一步减小,在靠近空气柱附近处随半径减小而急剧降低,在中心轴处降至0。

图11 水力旋流器柱锥段切向速度分布曲线Fig.11 Tangential velocity distribution curve of the cone section of the hydrocyclone column

图12 水力旋流器溢流管段切向速度分布曲线Fig.12 Tangential velocity distribution curve of the hydrocyclone overflow pipe segment

相较型号Ⅰ旋流器,开缝后旋流器整体切向速度均有所降低,导致固体颗粒所受离心力降低,且开缝后溢流管开缝上方切向速度降幅明显大于柱段与锥段,而锥段降幅高于柱段,这是因为切向速度受直径尺寸影响较大。型号Ⅲ与型号Ⅱ相比,切向速度在柱段、锥段区域均略大于型号Ⅱ,流场中固体颗粒所受离心力大于型号Ⅱ,因此型号Ⅲ分离效率高于型号Ⅱ。在溢流管区域,型号Ⅲ切向速度小于型号Ⅱ。

3 种型号旋流器在轴向截面位置(Y=0.04 m、0.08 m)处的轴向速度分布情况,如图13 所示。3种旋流器从壁面到轴心的轴向速度由负值逐渐增大,并在中心区域急剧上升至最大值,呈基本对称形式。相对于型号Ⅰ旋流器,改进后旋流器的轴向速度均有所下降,内旋流轴向速度降幅远大于外旋流,其中型号Ⅱ轴向速度略高于型号Ⅲ。锥形溢流管开缝后旋流器的轴向速度在器壁附近外旋流区域略有降低,受开缝影响较小;沿径向逐渐向轴心迁移的过程中,内旋流区域的轴向速度明显降低,受开缝影响较大。这是因为在相同进口流量条件下,溢流管开缝结构使出口当量直径增大,围绕中心轴的流体旋转速度降低,零速包络面向内迁移,增加了外旋流中的中粗颗粒参与分离的时间,使之充分分离,同时降低外旋流中粗颗粒再次进入内旋流的几率。

图13 水力旋流器柱段轴向速度分布曲线Fig.13 Axial velocity distribution curve of the column segment of the hydrocyclone

3.2 压降分析

试验中旋流器入口流量由780 mL/s 增至1 000 mL/s,数值模拟旋流器入口流量由920 mL/s增至1 000 mL/s,3 种型号旋流器入口流量与压降关系曲线如图14 所示。试验值与仿真模拟值基本吻合,3 种型号旋流器随着入口流量的增加压降整体呈上升趋势。相较于型号Ⅰ旋流器,型号Ⅱ与Ⅲ旋流器压降降幅整体较大,并随流量的升高降幅逐渐增大,当入口流量达到980 mL/s 时,两种改进旋流器分离效率达到最大值,此时型号Ⅰ、型号Ⅱ、型号Ⅲ压降分别为42.54,32.82,30.86 kPa,型号Ⅱ旋流器压降降低22.85%,型号Ⅲ旋流器压降降低27.46%。

图14 不同型号旋流器入口流量与压降关系曲线Fig.14 Curve of inlet flow and pressure drop of different types of hydrocyclones

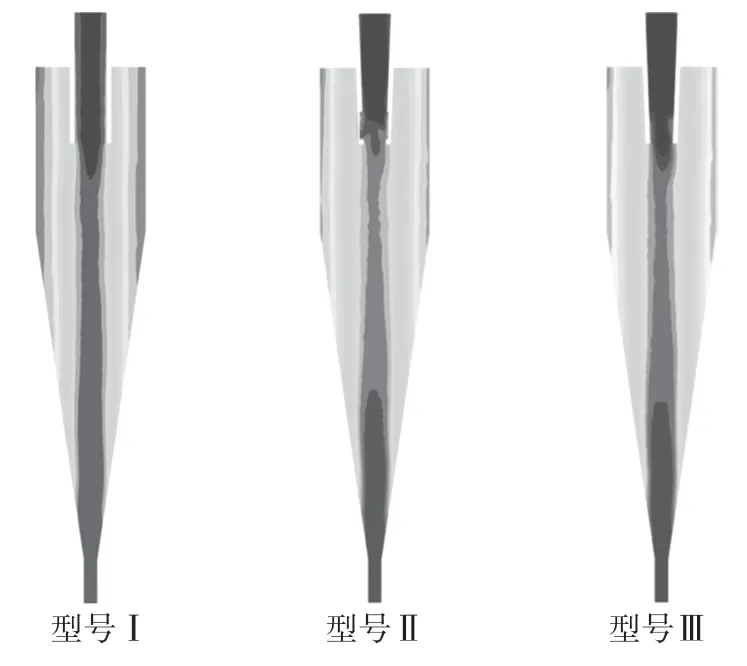

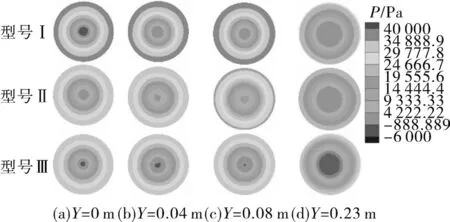

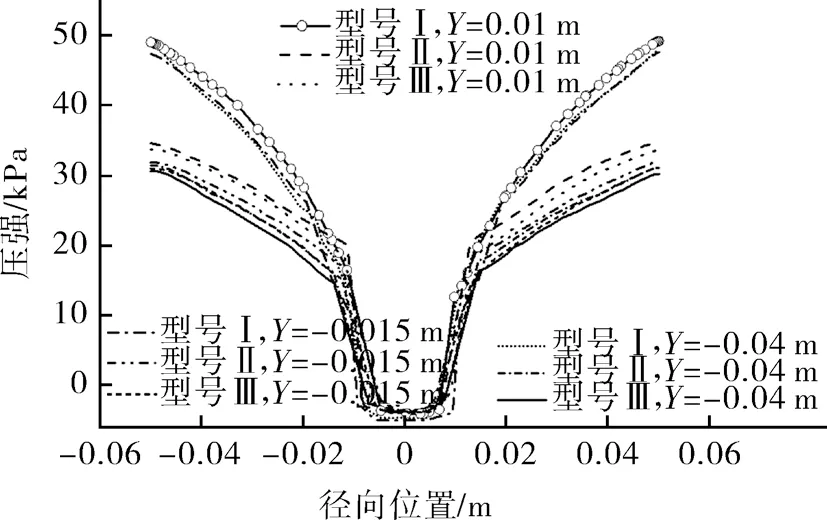

从压力分布图来看,3 种型号旋流器由器壁沿径向逐渐趋近轴心的过程中,压力呈逐渐递减趋势,并在轴心附近形成负压区,不同截面处压力分布如图15,16 所示。改进后旋流器相较型号Ⅰ旋流器压力整体明显减小,空气柱直径有所增加,柱段压力降幅显著,说明溢流管改进对旋流器柱段压力分布影响较大,这是因为开缝后溢流管当量直径增大,使得溢流管内流体排出量提升,从而降低了旋流器内部压力。

图15 旋流器轴截面压力分布云图Fig.15 Cloud view of pressure distribution in the crosssection of the hydrocyclone shaft

图16 旋流器横截面压力分布云图Fig.16 Cloud view of pressure distribution across the hydrocyclone

水力旋流器不同轴向截面位置的压强曲线如图17 所示。压力整体近似呈“V”形分布,3 种旋流器在轴心处负压区压强基本趋同,压强与径向位置正相关。在溢流管外部区域,改进后旋流器相较型号Ⅰ旋流器压强曲线趋缓,整体压强明显降低。3 种型号旋流器的压强随轴向位置负相关,轴向位置由Y=-0.015 m 截面处至Y=-0.04 m 截面处,型号Ⅱ、型号Ⅲ压强变化大于型号Ⅰ。柱段截面Y=0.01 m 处压强高于溢流管截面位置压强。由于溢流管开缝减小了液体内部的内摩擦阻力消耗,使得改进后旋流器溢流管截面压强明显低于柱面压强。由于型号Ⅱ采用双切渐缩开缝形式导致流体进入溢流管内部速度激增,造成局部区域湍流,增加流体能量损失,因此型号Ⅱ旋流器压降略高于型号Ⅲ。

图17 溢流管部位轴向截面位置压强分布曲线Fig.17 Pressure distribution curve of the axial cross-section position of the overflow pipe part

4 结论

(1)随着入口流量的增加,锥型溢流管切向开缝对旋流器分离效率的影响逐渐减小,压降降幅逐渐增大。当入口流量达到980 mL/s 时,型号Ⅰ,型号Ⅱ,型号Ⅲ旋流器分离效率分别为97.22%,97.18%,97.13%,型号Ⅱ与Ⅲ入口流量在960~980 mL/s 区间可保持分离效率基本不变。

(2)相较于型号Ⅰ旋流器,锥型溢流管切向开缝后旋流器切向速度、轴向速度均有所下降。开缝对轴向速度影响较大,轴心处速度降低明显,型号Ⅲ轴向速度降幅大于型号Ⅱ旋流器;开缝对切向速度影响较小,型号Ⅲ切向速度降幅略小于型号Ⅱ,溢流管开缝使零速包络面向内迁移,降低外旋流中粗颗粒再次进入内旋流的几率。

(3)随着入口流量的增加,锥型溢流管切向开缝对旋流器压降的影响逐渐增大。当入口流量达到980 mL/s 时,型号Ⅰ,型号Ⅱ,型号Ⅲ旋流器压降分别为42.54,32.82,30.86 kPa;相较于型号Ⅰ旋流器,压降分别降低22.85%,27.46%。

(4)相较于型号Ⅰ旋流器,型号Ⅱ,型号Ⅲ压强降低梯度明显,柱段压力降幅大于锥段,型号Ⅱ采用双切渐缩开缝形式造成溢流管局部区域湍流,因此型号Ⅱ旋流器压强略高于型号Ⅲ。

旋流器采用锥型溢流管切向开缝在保持高分离效率的情况下大幅降低压降,节能效果显著,为新型水力旋流器设计与推广提供了参考依据。