基于工业物联网无线控制阀门电动驱动装置研究

雷 艳,黄 健,范宜霖,王 剑,彭 林

(合肥通用机械研究院有限公司,合肥 230000)

0 引言

无线通信技术具有灵活度高、扩展性好、成本低、适用性强等特点,现已被广泛应用于智慧管网、智慧交通、智慧水务、智慧农业等领域。随着无线通信技术的发展,部分国际知名品牌执行器厂商已研发应用集成无线通信技术的电动驱动装置,并开发了独立封闭的无线通信系统,如英国Rotork 公司开发的类似于Profibus、Modbus 及Hart等开放的Pakscan 无线通信系统,德国Auma 公司开发的可以保护现场通信设备之间的数据传输和参数设置、采用特定数据加密算法和独立网络系统操作软件的无线通信SIMA 现场总线系统[1-4]。国内有关阀门电动装置的研究主要集中在现场总线控制及智能诊断方面,通过引入现场总线技术取代传统开关量和模拟量的点对点传输,实现远程控制和故障检测等功能。李苗苗等[5]采用多圈绝对编码技术设计了一种具有彩色液晶屏显示界面、支持Profibus、Modbus、Hart 等总线通信的智能电动执行机构系统,实现了远程设置和故障诊断;李纪红等[6]介绍了一种具有Profibus-DP 现场总线从站接口智能电动执行器相关设计和智能控制算法;李洪祥等[7]基于STC8 设计了一种电动执行器控制系统,根据电动执行器型号搭配使用不同类型的驱动模块,实现了参数自整定、故障诊断及保护功能。在无线通信技术方面,国内研究人员虽有涉及,但更多是通过单独配置控制箱或额外控制器实现电动装置远程无线控制,结构未实现一体化设计。项美根等[8]初步介绍了一种可以通过现场总线或无线对阀门进行开关以及开度远程控制的电动装置;姚凯等[9]将嵌入式技术与无线通信技术相融合设计了嵌入式阀门远程控制器,实现阀门控制器输出故障自诊断功能;徐善智等[10]基于窄带物联网(NB-IoT)设计了一种电动执行器监控系统,实现对不同执行器和管道内流体状态的远程监控和监测。

综上所述,电动装置在现场总线控制技术、无线控制技术等方面均有研究和应用,国外产品在国内市场中因其独立的无线通信系统存在成本费用高、与当前阀门主流控制系统不兼容等问题;国内产品控制以现场总线控制为主,控制系统架构臃肿、现场总线铺线查线量大、成本高昂、阀门控制节点受限。本文提出一种无线控制阀门电动驱动装置(简称无线电装),即利用无线通信技术替代电动装置控制电缆传输实现控制指令与反馈信号的无线传输,通过设计无线天线引入装置和控制系统实现电装结构一体化及阀门远程控制和监控,结合窄带物联网与LoRa 无线通讯实现阀门与主流控制系统的连接,为工业阀门物联网技术的应用和开展提供前沿研究和依据,为工业阀门远程运维和管控一体化提供研究基础。

1 无线电装结构及硬件设计

本文设计的无线电装满足以下功能要求:(1)阀门电动驱动装置结构一体化,无需单独配置控制箱或外设控制器等设备即可实现阀门的无线传输和智能控制;(2)具有本地、远程无线、远程有线、总线控制方式;(3)具有在线显示功能,包括但不限于显示阀门阀位状态、开度值、报警信息等。(4)具备故障自诊断功能、相序识别功能、系统保护功能;(5)具有抗强电磁场和噪声的干扰能力;(6)具有在线监测功能。

1.1 结构设计

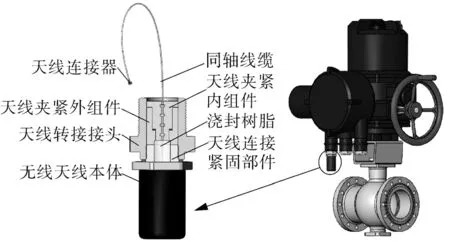

无线电装本体结构主要由电动机、减速机构、行程控制机构、转矩限制机构、手动-电动切换机构、开度指示器、控制箱、无线天线引入装置等组成。本文着重研究无线电装无线控制部分的实现,基于电装箱体结构特点,确定无线天线位置,设计无线天线引入装置,具体结构如图1 所示。

图1 无线控制阀门及无线天线引入装置结构示意Fig.1 Structure diagram of wireless control valve and wireless antenna lead-in device

无线天线引入装置包括无线天线本体、天线转接接头、天线夹紧内组件、天线连接器、同轴线缆、天线夹紧外组件、浇封树脂、天线连接紧固部件等部分,具有以下结构特点:(1)无线天线本体为防爆型天线;(2)利用阀门电装现有结构,无线天线引入装置通过天线转接接头与电装原控制电缆引入孔隔爆内螺纹连接,确定无线天线位置,实现无线天线与阀门电装的结构一体化;(3)天线转接接头一端与天线连接紧固部件隔爆外螺纹相连接,内部设有同轴线缆、天线夹紧内外组件等;(4)同轴线缆一端与天线本体电性连接,另一端依次穿过天线连接紧固部、天线转接接头、天线接入孔与天线连接器电性连接;(5)天线连接器与阀门电装的无线控制射频模块电性连接,实现阀门电装信号的无线传输;(6)天线夹紧内组件的内部设有通孔,通孔内设若干个定位槽,同轴线缆穿过通孔,浇封导流槽向其注入浇封树脂,填充同轴线缆与夹紧内组件的接合面间隙,有效防止同轴线缆受到拉力或扭矩传到连接件引起不稳定或破坏性,同时增强天线固定夹紧装置及阀门电装的整体隔爆性能;(7)天线夹紧外组件与内组件通过限位台与凸台形成止口接合面,有利于夹紧外组件和夹紧内组件之间的限位连接。

无线天线引入装置通过无线天线与同轴线缆电性连接至射频模块实现信号的接收/发送。当无线天线接收无线网关发送的命令时,无线控制模块执行开关控制命令;通过高精度编码器实时采集阀门位置信号,接受位置反馈信号、故障信号,实现现场控制指令的下发,同时完成无线数据加/解密;采用多信道并行处理方式,将实时数据通过无线天线、无线网关发送至远程控制系统,确保无线传输安全、稳定、可靠,实现控制指令与反馈信号的无线传输及无线电装结构一体化。

1.2 硬件设计

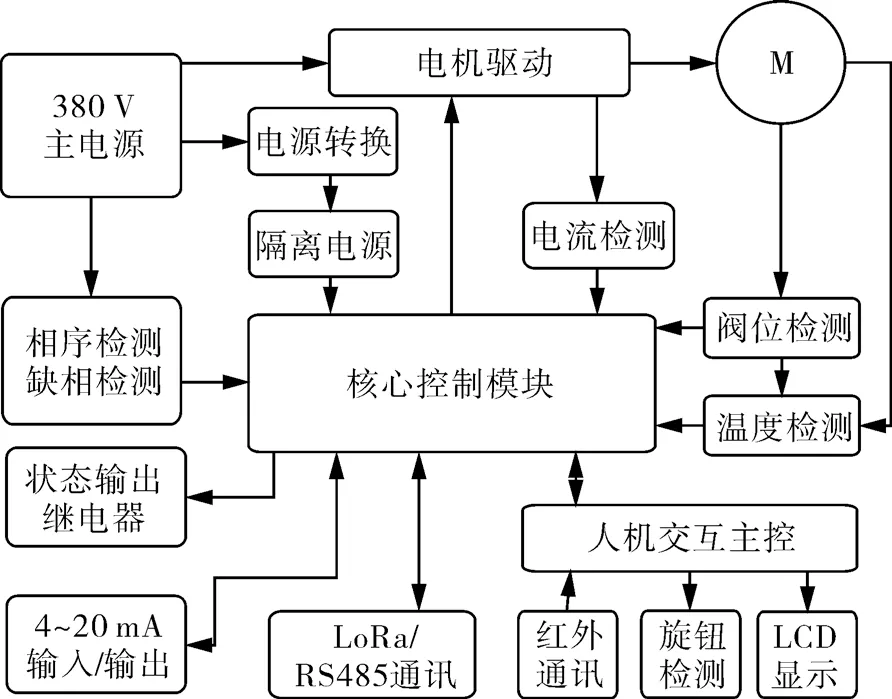

系统硬件设计遵循模块化、抗干扰和合理化原则,以380 V 交流电作为驱动电源,经过整流、电源转换模块后为整个控制系统提供电源,控制过程通过对阀位给定信号和位置反馈信号进行比较后驱动和控制电机正传或反转,使阀门开启/关闭运行至指定开度位置。考虑无线电装控制箱箱体可放置电路板的横截面积有限,故将硬件分为主控板和人机交互板两块板进行设计。从功能上划分,主要有电源模块、核心控制模块、驱动模块、检测模块、通信模块、人机交互模块等。控制系统硬件总体设计框架如图2 所示。

图2 控制系统硬件总体设计框架Fig.2 Overall design framework of control system hardwar

1.2.1 核心控制模块

核心控制模块作为控制系统的核心,选用极海APM32F030CC,具备运行操作和一定的算法处理能力。核心控制模块通过与检测电路、电机驱动电路、通信电路等连接,处理阀位数据、电机驱动电流数据、通讯数据及人机交互数据等;通过控制电机驱动的脉冲数量和脉冲频率作为控制阀门开度位置和启闭速度的输入,通过实时采集阀门位置信号,确定阀门当前开度位置和开度速度、开度的达到率,判定系统的性能和故障信号,并输出阀门运行状态信息。

1.2.2 检测模块

检测模块包含阀位检测、运行电流检测、电源相位/相序检测及温度检测,分别对阀门、电机、电源的运作状态进行检测。关于阀位检测,采用18位多圈绝对位值编码器,通过比例转换获取阀门位置信号,实时检测阀位状态。利用外置电流互感器及高精度AD 采集电路,实现电机驱动电流的实时检测,并配合阀位数据判断阀门运行状态,如:堵转,卡滞,密封圈松动或老化等。通过相序/缺项检测模块自动调整电机相序,无需人为调整输入电源相序,确保电机始终按要求正反转控制,并在缺项时停止电机驱动控制,避免因电源缺项引起的电机烧坏。电机中内置温度传感器,通过设置温度阈值方式,设定电机最高运行温度,避免因电机温度过高而引起损坏,实现温度检测。

1.2.3 通信模块

通信模块用来发送阀门状态信息和接收指令信息,与数据加密/解密模块连接,包括以太网接口、LoRa 通讯单元、RS485 通讯单元。

(1)以太网接口作为局域网用来接收上位机控制系统下发的控制指令,经过网关分析处理转换为LoRa 无线指令下发到阀门电装;同时网关的LoRa 接口接收智能阀上传的数据,根据协议要求转换为符合以太网格式数据包,上传到上位机控制系统,实现控制指令下达及状态指令的上传功能。

(2)LoRa 具有低功耗、可靠性高、传输距离远、数据延时低、抗干扰能力强等特点,无线通讯接口芯片采用SX1278 射频芯片,为了扩大无线通讯链路的覆盖范围、提高链路的鲁棒性,采用LoRa 扩频调制和前向纠错技术;为了增强系统抗干扰能力、解决单个数据包占用信道时间过长或信道数据拥堵问题,采用LoRa 跳频技术,利用已有信道实现最优数据传输和抗干扰性能。

(3)RS485 是通用的设备间串口通信接口,其串行通信方式是通过发送和接收二进制串行数据进行设备通信,在系统采用总线控制模式下,实现阀门电装与网关的通讯功能,从而实现上位机系统对阀门电装的远程智能化控制。

无线电装通过其LoRa 通讯单元、RS485 通讯单元、网关的以太网及LoRa 单元等通讯功能模块,使控制系统具备多种控制可供选择,极大地提高了控制系统建设的灵活性,间接降低了系统建设成本。

1.2.4 人机交互模块

人机交互控制面板包括液晶显示屏、开关以及LED 指示灯3 部分,主要由人机交互核心控制模块、人机交互LCD 模块、电源接口模块、通讯接口模块、本地控制检测传感器模块、LED 指示灯、红外通讯等构成。人机交互界面通过设置不同工作模式选择本地、远程等状态,通过液晶显示屏实时查看阀门状态、阀门开度、阀门电装运行状态及故障诊断情况,结合状态参数设置控制系统运行来实现人机交互。

2 无线电装软件设计

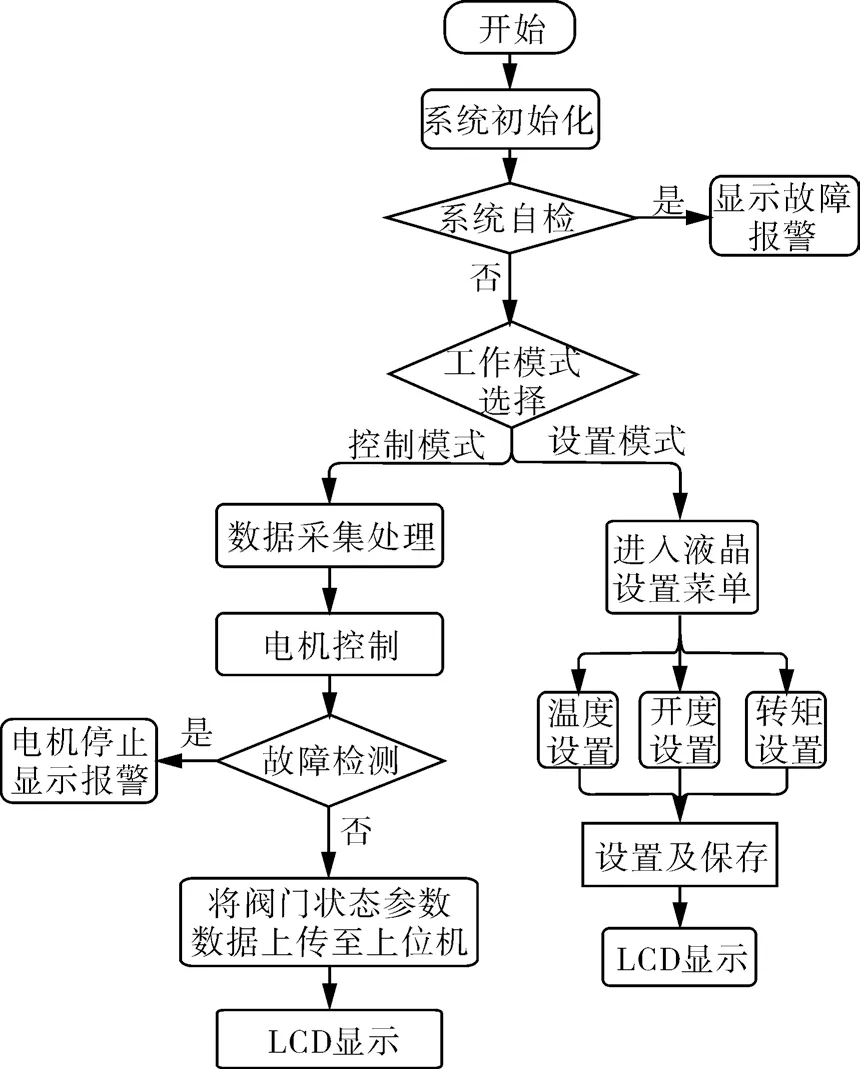

无线电装控制系统软件结构操作流程包括系统初始化、系统自检、工作模式选择、参数设置、电机控制、故障诊断及保护、人机交互等部分[11-13]。选用具有较高数据并发处理能力的FreeRTOS 作为软件核心,具体操作流程如图3 所示。

图3 系统操作流程Fig.3 System operation flow chart

系统启动时进行系统复位和初始化,包括I/O初始化、A/D 初始化、无线模块初始化及外围电路的初始化等;通过对系统进行自检判断是否有错误,若系统有错误则进行报警和错误处理,同时显示错误信息;当错误处理后将重复进行系统自检直至正常运行。根据阀位信号和给定信号的反馈控制电机的运行,并将阀门状态数据上传至上位机且完成数据LCD 显示。

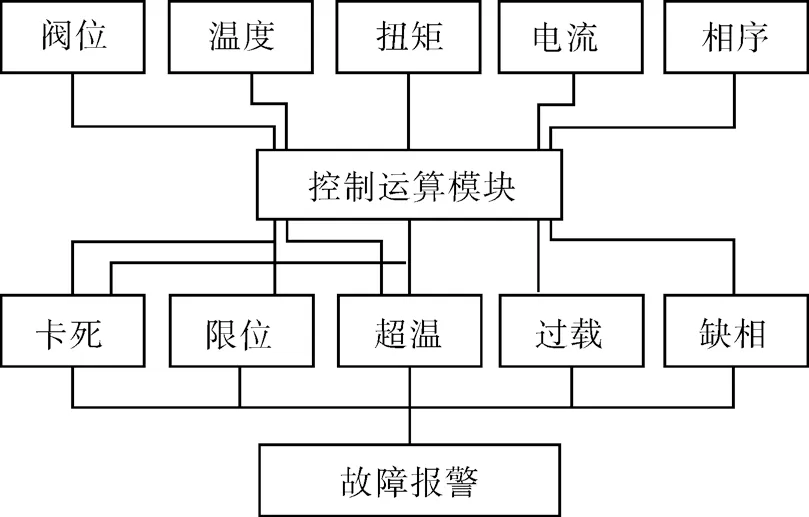

无线电装控制算法逻辑如图4 所示。控制算法及系统由控制运算模块、存储模块、无线通信模块、输入模块、输出模块等组成。控制运算模块包括阀位控制算法、信号处理算法、故障诊断算法等,并考虑信号延迟、系统误差、环境误差、人为误差等误差;输入模块的输入参数包括阀位、温度、扭矩、电流、相序等;输出模块的输出参数包括阀位、扭矩、时间、电流、启停等。

图4 无线电装控制算法逻辑Fig.4 Control algorithm logic of wireless control valve

2.1 阀位控制算法

阀位控制算法是控制程序的核心部分。阀位控制算法包括减法器(S)、比例-积分-微分控制器(PID)、迭代学习控制器(ILC)、扭矩(N)以及阀位检测编码器(B)。

式中,Bd(k)为阀位的模拟位置信号,B(k)(t)为阀位的实际位置信号,下标k 为第k 次运行值。要求系统在时间t∈[0,T]内B(1)(t)跟踪期望输出Bd(t)。

通过迭代学习控制器ILC 对PID 参数动态整定:

式中,K,I 和D 分别为阀位控制的比例放大系数、积分时间和微分时间;L 为学习律。

通过PID 算法调节扭矩输入信号为:

式中,N(t)为扭矩输入信号。

通过ILC 算法对PID 参数进行动态整定,利用PID 算法调节扭矩输入信号,修正实际阀位计数值,调节扭矩来控制阀杆的转动量,使阀位数值逐渐逼近模拟信号量,图5 示出阀位控制命令。

图5 阀位控制命令Fig.5 Control command of valve position

2.2 故障诊断算法

软件系统结合相序/缺相检测模块、电流检测模块、阀位状态检测及温度检测,配合相应的故障检测程序,依据预先设定的参数上限或下限及时检测判断出阀门是否产生故障,并启动特定保护机制,保证阀门运行安全。主要故障类型包括系统故障(程序故障,数据故障和参数故障)、电源缺相、过力矩、执行机构卡死、限位故障、电机过温等。故障诊断判定算法如图6 所示。

图6 故障诊断判定算法Fig.6 Decision algorithm of fault diagnosis

系统内置数据存储单元,启动执行时会自动采集电流数据、阀位数据和执行时间,基于阀位、电压、电流、温度和其他各类故障数据的监控和收集,根据数据的关联性和有效性,形成用于提前预测和判断故障类型的数据库,通过与阀门正常工况运动曲线进行对比分析,掌握和监测阀门运行状态。

当检测模块发现电源缺相时禁止阀门执行;当力矩开关触发或电流持续过载,此时如未设置ESD(超过力矩执行)模式,则禁止阀门执行。启动执行后,在一定时间内若阀位状态无变化,则执行机构可能发生卡死现象。若编码器实时值小于Emin(开度为0%时对应编码器值)或大于Emax(开度为100%时对应编码器值)时可能出现限位故障;当频繁开关阀时可能会引起电机过热,此时若未设置ESD(超过温执行)模式,则禁止阀门执行。

阀门正常工况行程与非正常工况行程对比如图7 所示,图中“正常工况行程”是阀门在正常运转工况下的行程范围;“非正常工况行程”是电机电流增大或延迟、机械间隙增大或发生卡滞现象时的阀门行程范围;若在阀门开始运行时电机电流延迟增加且阀位未发生变化,说明可能存在机械间隙增大的现象,影响了阀门的正常运转。

图7 阀门正常工况行程与非正常工况行程对比Fig.7 Comparison diagram of valve travel under normal and abnormal conditions

3 无线电装信号传输性能测试

无线信号的传输不仅与信号的发射功率、天线的增益、接收设备的灵敏度、频率等有关,同时受多种不可控环境因素的影响,如复杂传播环境、终端设备的随机移动性、空间干扰、噪声、自由空间衰减、高大建筑物等遮挡造成的绕射损耗等[14-17]。

3.1 测试过程

针对LoRa 在城市环境中的覆盖能力及传播损耗问题,对无线控制阀门选取道路覆盖场景进行实地测试。选合肥市密集城区对470 MHz 传播频段进行覆盖测试,采集传输过程如图8 所示。

图8 采集传输过程Fig.8 Acquisition and transmission process

(1)选择某公司车间作为测试站址,将无线控制阀门整机置于该公司七楼车间位置,考虑无线控制阀门位置不易移动变化,固以此为中心节点。

(2)无线控制阀门无线天线高度约为20 m、收发频率为470 MHz、扩频因子SF=9、带宽BW=125 kHz、编码率为4/5。

(3)将无线网关传输距离视为变量,采用星型组网方式,在城市道路上全方位(东南西北)移动无线网关和上位机,以约为100 m 为步进逐渐拉大测试距离进行定点测试,直至信号传输失败。

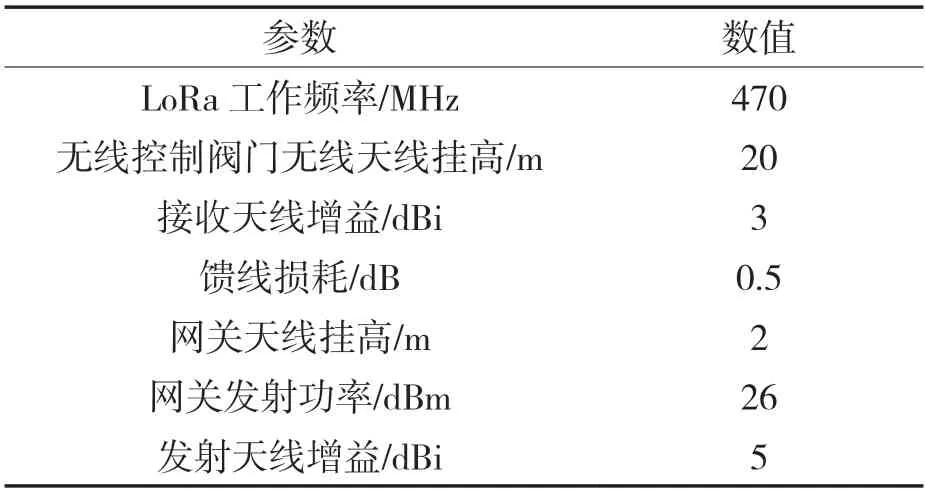

(4)在测试点位,通过上位机串口连接无线网关向无线控制阀门持续地发送测试命令数据包,当测试接收到有效记录数达到10 个以上时,认为该测试点信号测试值稳定有效,继续下一个点位测试,测试过程中网关、天线等相关参数值见表1。

表1 测试过程中的相关参数值Tab.1 Relevant parameters during the test

(5)经过实际环境点的测试,在受到楼宇、树木、电磁信号等其他信号的干扰下,以星型组网形式确定13 个不同方位测试点信号传输稳定,无线电装能够成功接受信号指令并执行。

3.2 测试结果与分析

采集到的无线网关与无线控制阀门传递的信号强度RSSI 经过采集、预处理、存储、处理及显示表达,去除异常值后记录不同测试点接收网关下行数据包时的RSSI,同一测试点不同测试次数对应的RSSI 如图9 所示,RSSI 随着距离的增加呈指数衰减,符合信号衰减的普遍规律。

图9 同一测试点不同测试次数对应的信号强度Fig.9 Diagram of signal strength corresponding to different test times at the same test point

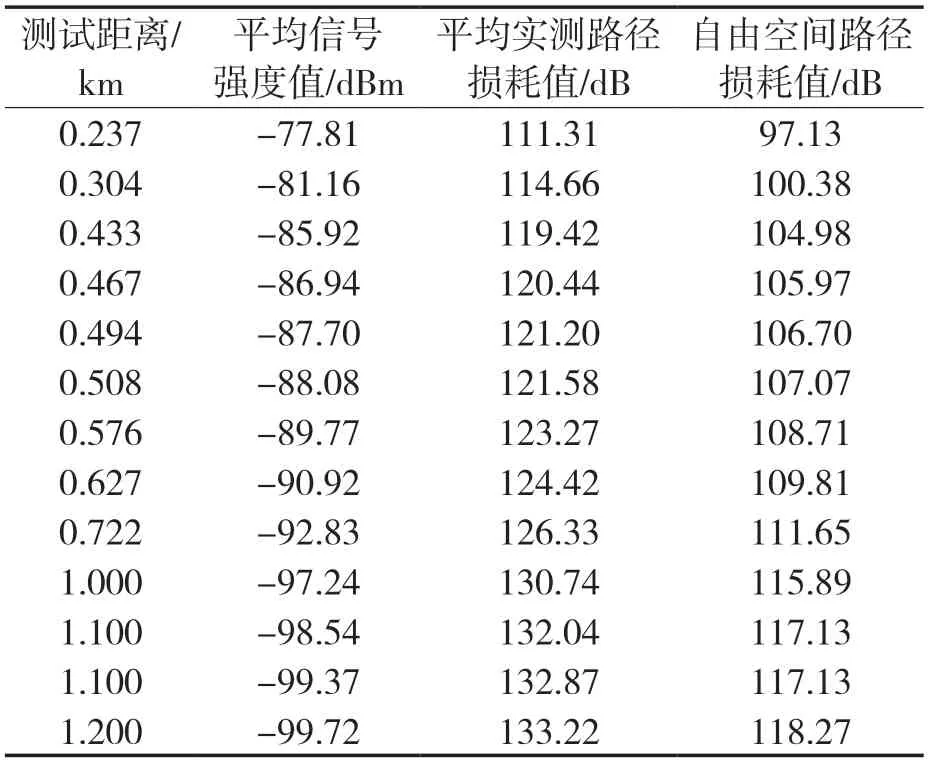

不同覆盖区域不同测试次数的实测路径损耗值与自由空间路径损耗曲线比较如图10 所示,具体平均实测路径损耗值和自由空间路径损耗值见表2。

表2 测试性能参数Tab.2 Table of test performance parameters

图10 实测损耗值与自由空间路径损耗曲线比较Fig.10 Comparison between measured loss value and free space path reinforcement loss curve

当扩频因子SF=9、带宽BW=125 kHz 时的灵敏度Pr-min=-129.5 dBm,链路预算为155.5 dB,链路预算均大于不同测试点的实测路径损耗值和自由空间路径损耗值,本测试系统在测试覆盖区域处可以实现正常通信。

考虑环境等不可控因素,路径实测值整体大于自由空间损耗值,且随着距离的增大,路径损耗值均呈指数增加。不同测试点的RSSI 和路径损耗值不同,测试点3,4 的有效覆盖距离均为1.1 km,因测试方位和所面临环境因素不同,如高层楼宇、厂房等建筑物和汽车鸣笛等噪音,故无线网关与无线控制阀门传递的RSSI 不同。信号传播覆盖距离与测试距离、RSSI 和路径损耗有关,随着测试距离的增大,RSSI 呈指数衰减,路径损耗呈指数递增。为提高测试过程信号的稳定性和覆盖距离,可以通过改善天线架设环境、优化天线安装方式和位置高度、降低传播环境复杂性、增加发射功率、选择特定传播频段等方式减少信号干扰、增加信号强度实现信号的有效传输。

4 无线控制阀门流量流阻测试系统

基于实际工业流体系统和无线控制阀门建立有关阀门流量流阻试验测试系统的工业物联网体系,通过精准控制、数据记录、边缘计算、云端存储及数据分析等手段掌握阀门和管路系统的实时运行情况,实现阀门流量特性试验和阀门全生命周期监测。无线控制阀门流量流阻测试系统架构图如图11 所示。

图11 无线控制阀门流量流阻测试系统架构Fig.11 Architecture of control system for wireless control valve

测试系统主体分为机械循环部分和测控部分。机械循环部分包括循环水源、动力系统、稳压装置、测试管路、无线控制阀门、被试阀等;测控部分包括流量传感器、流量校验系统、压力传感器、压差传感器、温度传感器、数据采集器、LoRa 无线网关、计算机、变频控制柜等。

根据被试阀压力和流量确定测试管路大小,通过控制和监控稳压装置和动力系统中水泵的启停、调节变频器的频率和无线控制阀门的开度实现管路介质流速和压力的调节;利用LoRa 无线网关实现控制系统与无线控制阀门节点单元之间信号、命令及数据的传递。其中LoRa 无线网关与无线控制阀门节点单元间采用LoRa 自组网协议,同时支持多个无线控制阀门节点单元,具体通过对每台阀门终端配置不同的节点号,实现阀门终端的唯一识别和点对点控制。控制系统通过LoRa无线网关发送的数据和阀门终端的节点号找到对应的阀门终端,交互各类无线控制阀门节点的状态参数、报警信息和控制类数据,实现对无线控制阀门节点单元的在线监控和远程控制。

通过电磁流量计、压力变送器、差压变送器、温度变送器等确定被试阀阀前阀后压力、直管段压差、流量、温度等数据,利用数据采集系统收集、处理、显示、分析测试过程中阀门状态信息及管路信息等数据,同时通过测控软件记录试验操作过程、采集数据、生成曲线及报表,通过网络层实现数据上传,实现阀门流量特性试验的远程无线控制。

5 结论

(1)利用无线天线引入装置替代电动装置控制电缆实现信号的无线传输和无线电装结构一体化;无线电装控制算法及软件系统设计实现阀门远程无线控制和状态检测。

(2)实测表明,无线电装阀门在有效覆盖范围内能够准确接收、执行上位机指令,最远信号覆盖距离可达到1.2 km;通过改善天线架设环境、优化天线安装方式和位置高度、降低传播环境复杂性、增加发射功率、选择特定传播频段等方式增加信号覆盖距离实现信号的有效传输。

(3)无线电装的应用解决了阀门流量流阻测试系统敷线繁琐等问题,同时利用窄带物联网与LoRa 无线通讯完成无线电装与控制系统的对接,监测掌握了阀门和管路系统的实时运行情况,实现阀门流量特性试验、阀门全生命周期的远程监测和工业物联网体系全面结合。