汽车环境舱流场的数值模拟与实验研究

许 翔 张艺伦 梅 铮 李 建 王 丹 牟连

嵩中汽研(天津)汽车工程研究院有限公司风洞中心,天津,300300

0 引言

汽车环境模拟实验是汽车研发过程中必不可少的基础性实验。汽车环境风洞和环境舱是两种应用最广泛的汽车环境实验室。相对于环境舱,环境风洞进行了专业的流场设计,其流场品质更接近于实际道路环境条件,模拟环境条件更多样化[1]。但由于环境风洞设计复杂、建设周期长、建造和实验成本非常高,制约了环境风洞的推广使用。目前,我国汽车环境风洞数量有限,而环境舱实验资源众多,各大汽车企业主要将环境舱作为汽车环境模拟实验的首选。环境实验室的流场特性对汽车实验结果有显著的影响[2],深入了解汽车环境实验室的流场特性对实验室的流场设计与优化、实验与仿真对标分析以及对实验结果进行评估与修正等都有一定的参考价值。

实验测试与数值模拟是研究汽车环境实验室流场特性的主要方法,两种方法各有优缺点。流场实验测试具有更高的直观性和实用性,但不能获得整个实验室的流场分布以及气流流动路线;数值模拟拥有更好的可重复性和三维显示效果,可以全面地研究整个环境实验室内的流场细节,并探究实验室流场分布规律以及影响流场品质的空气动力学机理,但其准确性需要实验验证。为了深入了解汽车环境实验室的流场特性,进而提高实验室的流场品质以及实验的准确性,国内外学者采用实验和数值模拟相结合的方法已开展了相关研究,研究主要集中在汽车风洞领域。文献[3-11]采用CFD仿真技术和实验相结合的方法,研究了汽车风洞的喷口效应、地面效应、阻塞效应、风洞流场测试方法等,分析了风洞的结构、喷口面积、阻塞比、边界层抽吸等对风洞的流场特性以及汽车在风洞内的空气动力学性能的影响规律。文献[12]研究了汽车环境舱内风机的安装高度对实验车辆车底气流速度和部件温度的影响规律。文献[13]研究了汽车热环境风洞的喷口效应对汽车发动机舱内热流场的影响。文献[14]利用汽车环境舱的瞬态热性能模型分析了汽车环境舱的热动力性能和能耗特性。

汽车环境舱相对于风洞的尺寸和体积较小,环境舱风机的出风口尺寸远小于汽车风洞的喷口尺寸,也小于实验汽车的正投影面积,导致流场阻塞比大,汽车前端、车身周围以及尾部的空气流场紊乱,使汽车格栅的进风量比汽车在环境风洞实验或道路上行驶时的进风量少,进而影响汽车的热平衡和底盘热防护等性能的评估。目前,有关汽车环境舱流场品质的研究报道很少。本文采用数值模拟和实验相结合的方法,系统研究了汽车环境舱内的流场特性。实验测量了无车条件下汽车环境舱内的压力、风速、边界层、轴向静压梯度和动压稳定性等流场参数。基于环境舱的实际结构尺寸,建立了环境舱的流场数值模型,多角度、形象直观地展示了汽车环境舱中气流速度、压力及气流流动轨迹等情况,分析了影响环境舱流场品质的主要因素,针对环境舱主风机的安装高度和出风口的尺寸进行了优化仿真分析。

1 汽车环境舱介绍

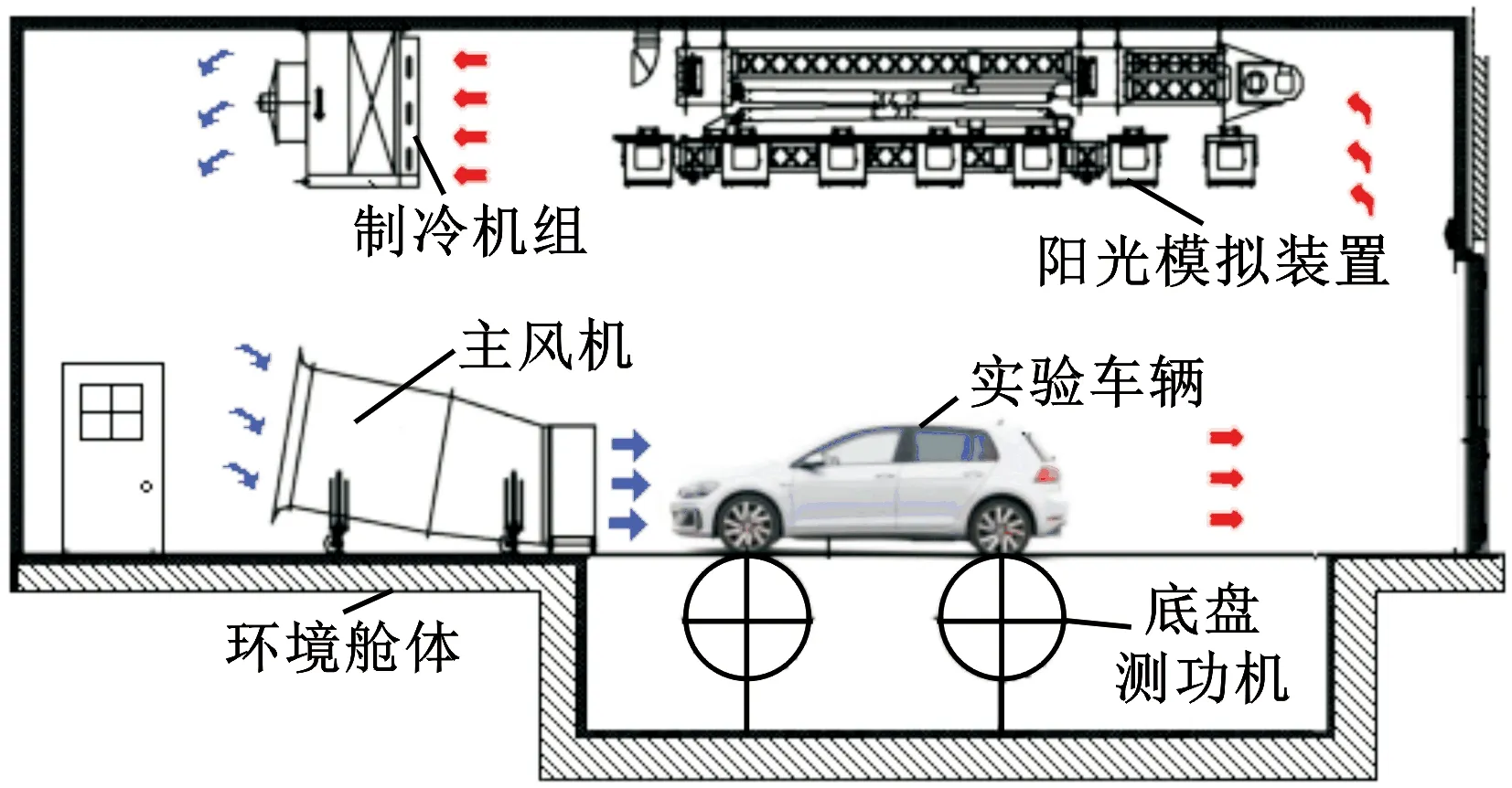

以某汽车环境舱为研究对象(图1),环境舱主要由舱体、底盘测功机、主风机、阳光模拟装置和制冷机组等组成。环境舱的尺寸(长×宽×高)为18 m×8 m×5.3 m。风机的出风口尺寸为1.5 m×0.7 m,距地面的高度为0.075 m,风速模拟范围为0~170 km/h。主风机为变频轴流式风机,额定功率为132 kW,最大风量为180 m3/h。温度模拟范围为-40~60 ℃;湿度模拟范围为10%~90%RH;阳光模拟强度为500~1200 W/m2。

图1 汽车环境舱示意图

2 环境舱流场数值模型

2.1 模型概述

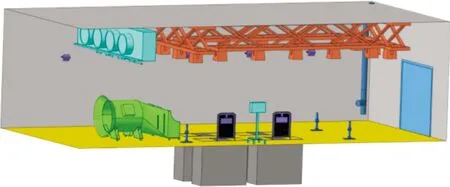

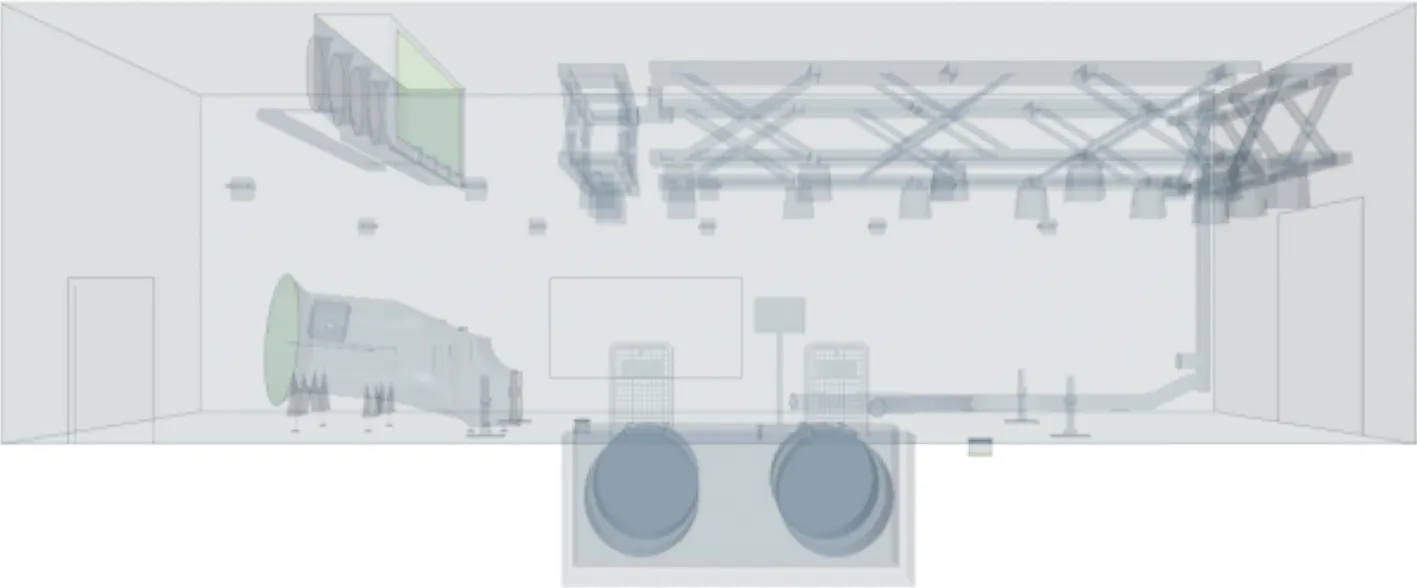

CFD数值模拟是研究汽车环境舱内整体流场分布的理想方法。相比于实验研究,数值模拟为分析难以通过实验再现或测量的流动与传热问题提供了机会,可以显著地减少研究时间和成本。根据汽车环境舱的设计图,结合环境舱精确测量,获取了环境舱的详细结构尺寸以及主要组成部件的安装位置等数据。对环境舱内的主风机、底盘测功机、阳光模拟装置、制冷机组、汽车固定支架、安全防护网、实验工况显示屏、壁灯等实验设备和设施进行了1∶1的详细CAD建模,构建了一个结构尺寸、空间布局和实验场景等与实际汽车环境舱相一致的CAD模型(图2)。

图2 汽车环境舱CAD模型

2.2 计算域与网格

如图3a所示,将汽车环境舱整体作为数值仿真的计算域。在计算域内生成三角形面网格,面网格总数为622万个。体网格的类型为以六面体为核心的剪裁体网格,为了准确地模拟近壁面处边界层,在壁面生成了2层边界层网格,第一层边界层网格的厚度为3 mm,增长率为110%。为了提高环境舱内复杂几何表面或区域内流场的仿真精度,对主风机、试验段地面、阳光模拟装置、测功机等局部区域进行了网格加密。整个计算域内体网格尺寸控制在1~100 mm之间,生成的体网格数量为1623万个。图3b为计算域内网格视图。

(a)环境舱数值计算域

2.3 湍流模型及边界条件

数值计算采用商用软件Star CCM+,假定环境舱内的空气流动类型为不可压缩流动。由于Realizablek-ε湍流模型能准确地捕捉分离流动以及对复杂流场的广泛适应性[15-16],因此将其作为本研究的湍流模型。空间离散采用二阶迎风格式,将计算精度(即收敛残差)控制在10-4以下。近壁面使用双层y+壁面处理方法以减弱对边界层网格尺寸的敏感性,将y+值设置在5~100的范围内。

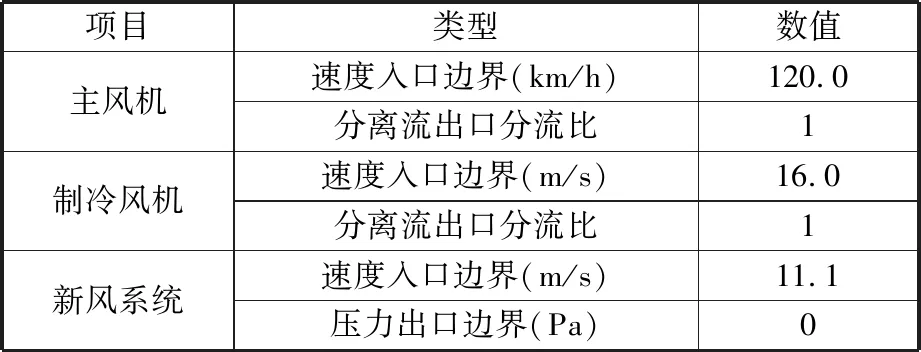

汽车环境舱流场仿真边界条件主要包括环境舱体与外界的换热以及舱内空气的流动边界条件等。由于环境舱内温度与外界环境的温差很小,故可忽略舱体与外部环境的换热,将环境舱体表面设置为绝热边界条件。环境舱内空气的流入与流出边界主要包括模拟实验风速的主风机、制冷机组的风机、环境舱新风系统以及汽车尾气排气管等。在无车状态下环境舱内汽车尾气排气管处于关闭状态。主风机和制冷风机分别设置两个边界条件,其中主风机前侧出风口设置为速度入口边界,主风机后侧空气出口设置为分离流出口边界。环境舱顶部的制冷机组风机出风口设置为速度入口边界,制冷机组风机空气出口设置为分离流出口边界。环境舱的新风系统包括两个边界,其中位于风机附近地面新风入口设置为速度入口边界,位于环境舱后侧地面的新风系统出口设置为压力出口边界。环境舱体壁面及地面设置为固定壁面边界条件。详细的边界条件参数见表1。

表1 数值模型的边界条件

3 环境舱流场测试实验

3.1 实验方法

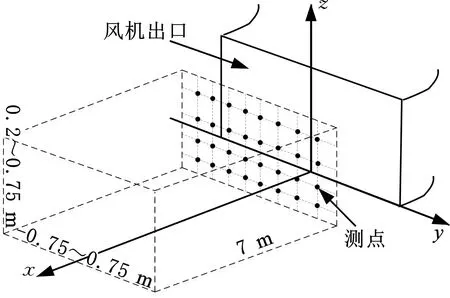

汽车环境舱流场测试项目主要包括试验段风速变化、试验段截面方向风速不均匀性、边界层厚度、轴向静压梯度及动压稳定性等。图4为环境舱流场测试区域示意图。实验测点位置分布在环境舱试验段不同区域,通过测量的气流总压和静压等参数,进而计算气流的速度、边界层厚度、轴向静压梯度和动压稳定性系数等流场参数。流场测试范围为环境舱试验段正对风机的区域。所有测试项目均在无车状态下进行。

图4 环境舱流场测点示意图

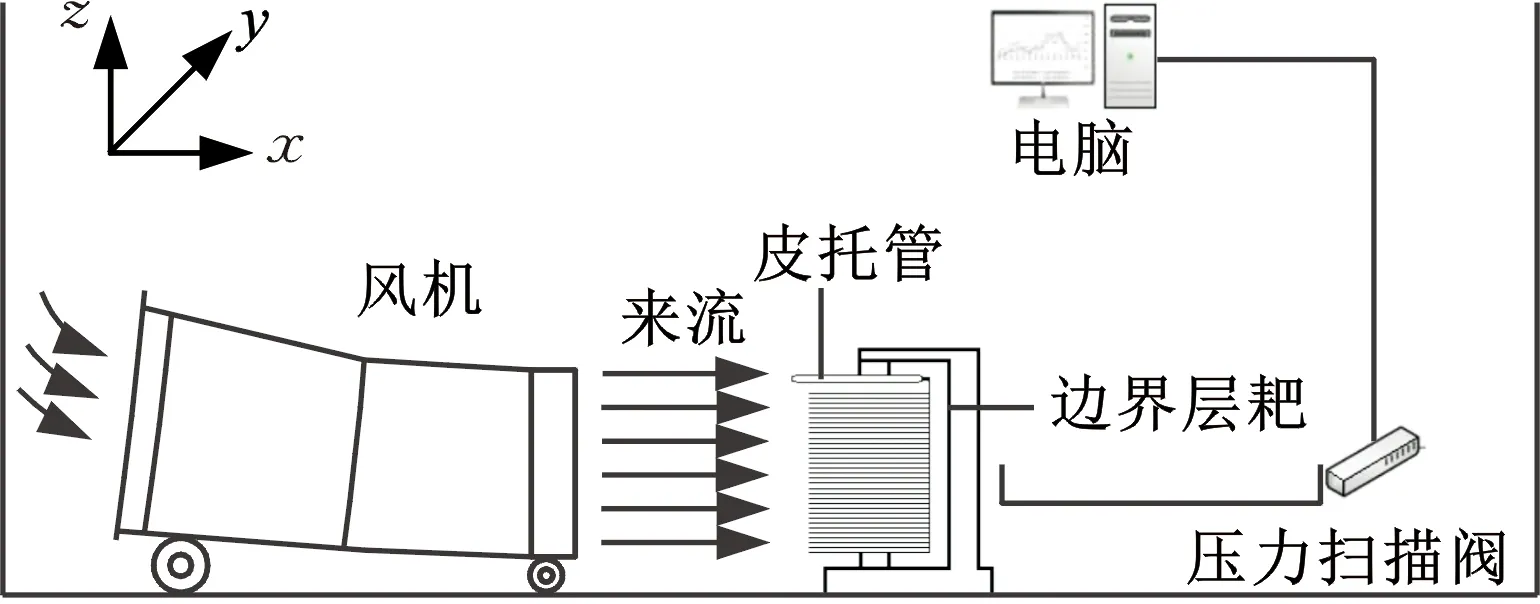

图5为环境舱流场测试系统原理图。在数据采集过程中,待实验风速和温度稳定后采样,采样时间为1 min,采样频率为每秒10个数据。为确保实验数据的准确性,采用拉依达准则法剔除了异常的数据。图5中,x轴代表气流方向;y轴代表垂直于气流的水平方向;z轴代表垂直于气流的高度方向。

图5 流场测试设备示意图

3.2 测试仪器

图6所示为测量风速的皮托管及支架,通过皮托管上的静压和总压探孔测量气流的静压和总压,并根据下式计算风速:

图6 皮托管及测试架

(1)

p0=pt-ps

式中,v为风速,m/s;p0为气流的动压,Pa;ρs为空气密度,kg/m3;pt为气流的总压,Pa;ps为气流的静压,Pa。

图7所示为测量贴近环境舱试验段地面高度方向上的气流压力、速度及边界层厚度的边界层耙。边界层耙由60根沿竖直方向分布的总压测量管组成,跨越高度为320 mm,在靠近地面的区域总压管分布比较密集。在边界层耙顶部距地面高度为360 mm的位置安装了一个皮托管,用于测量自由来流的速度。

图7 边界层耙

4 结果分析

4.1 数值模拟与实验对比

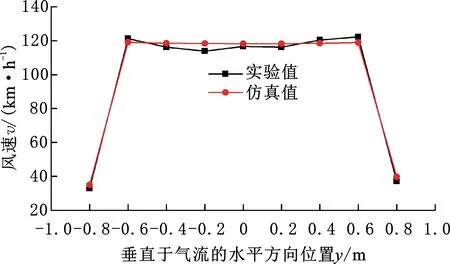

在环境舱流场数值模型中特殊位置处设置风速监测点,提取风速仿真值,通过对比相同位置处风速实验值与仿真值之间的误差,验证环境舱流场数值模拟的可靠性。图8a所示为实验风速120 km/h,距离环境舱风机出口x=1 m、距离地面的高度z=0.17 m处,垂直于气流方向不同测点的风速实验值与仿真值的对比结果;图8b所示为实验风速120 km/h,距离环境舱风机出口x=1 m,正对风机中心垂直于地面高度方向上风速实验值与仿真值的对比结果。由图8可知,实验测得的风速与数值仿真得到的风速基本一致,最大相对误差为3.5%,表明环境舱数值模型具有较高的仿真精度。

(a)垂直于气流水平方向

4.2 风速

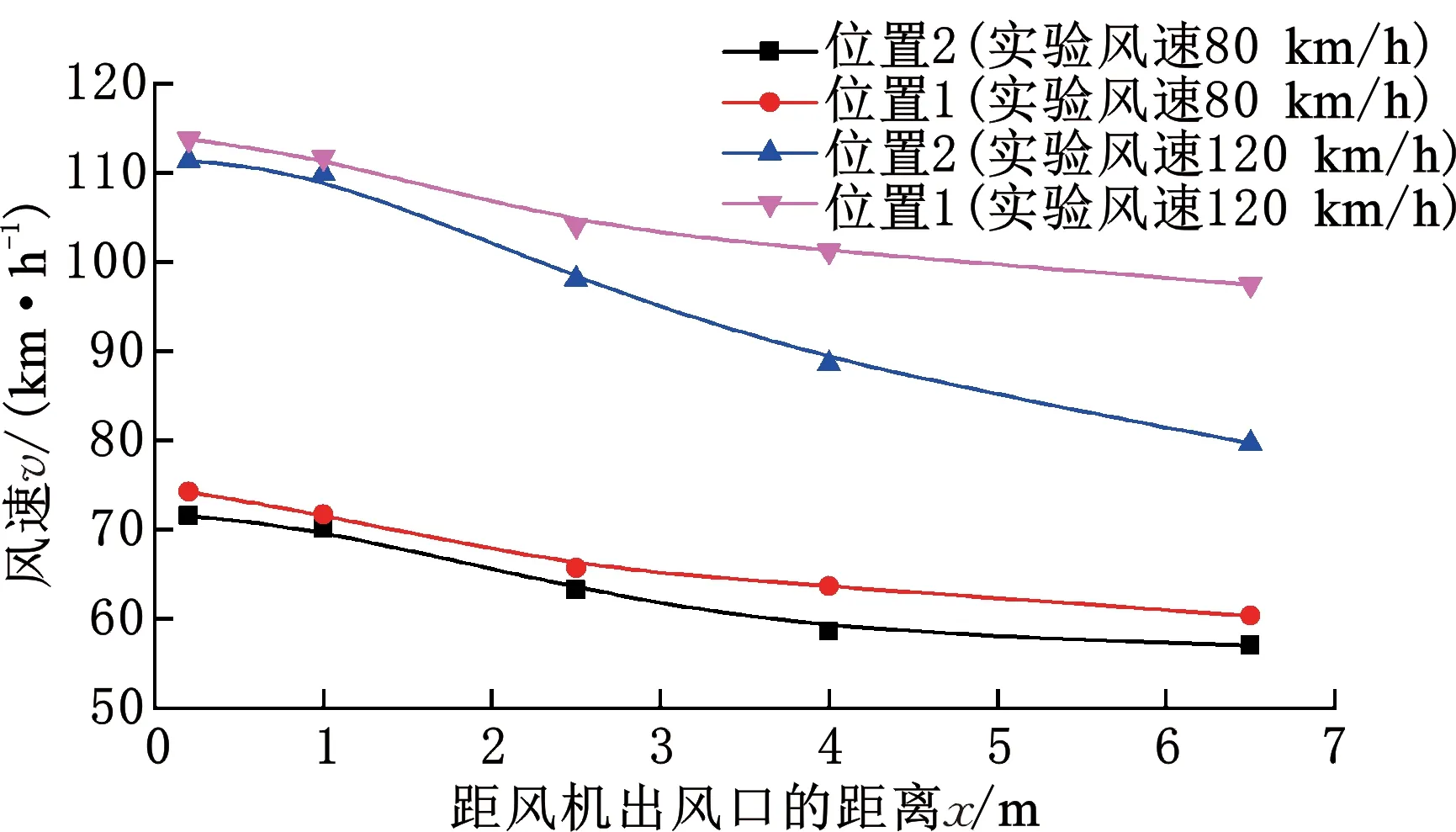

环境舱试验段的风速分布和风速均匀性对试验段内的流场以及汽车热平衡等性能实验结果都有显著的影响。图9所示为环境舱试验段正对风机中心,距地面高度z=0.17 m(位置1)和z=0.61 m(位置2)处,在设定实验风速为80 km/h、120 km/h时不同测点的实测风速。由图9可知,沿着气流方向风速逐渐衰减,在测点位置2,从距离环境舱风机出口x=0.2 m到x=6.5 m的位置,在实验风速分别为80 km/h和120 km/h两种工况下实测风速分别衰减20.2%和28.5%。测点位置2比测点位置1衰减得更加明显,实验风速为120 km/h时比实验风速为80 km/h时衰减得更加明显。风速的衰减将导致进入汽车格栅、机舱以及汽车底部的冷却风量减少,进而影响汽车的冷却散热能力和热平衡性能。

图9 风机中心方向风速的变化

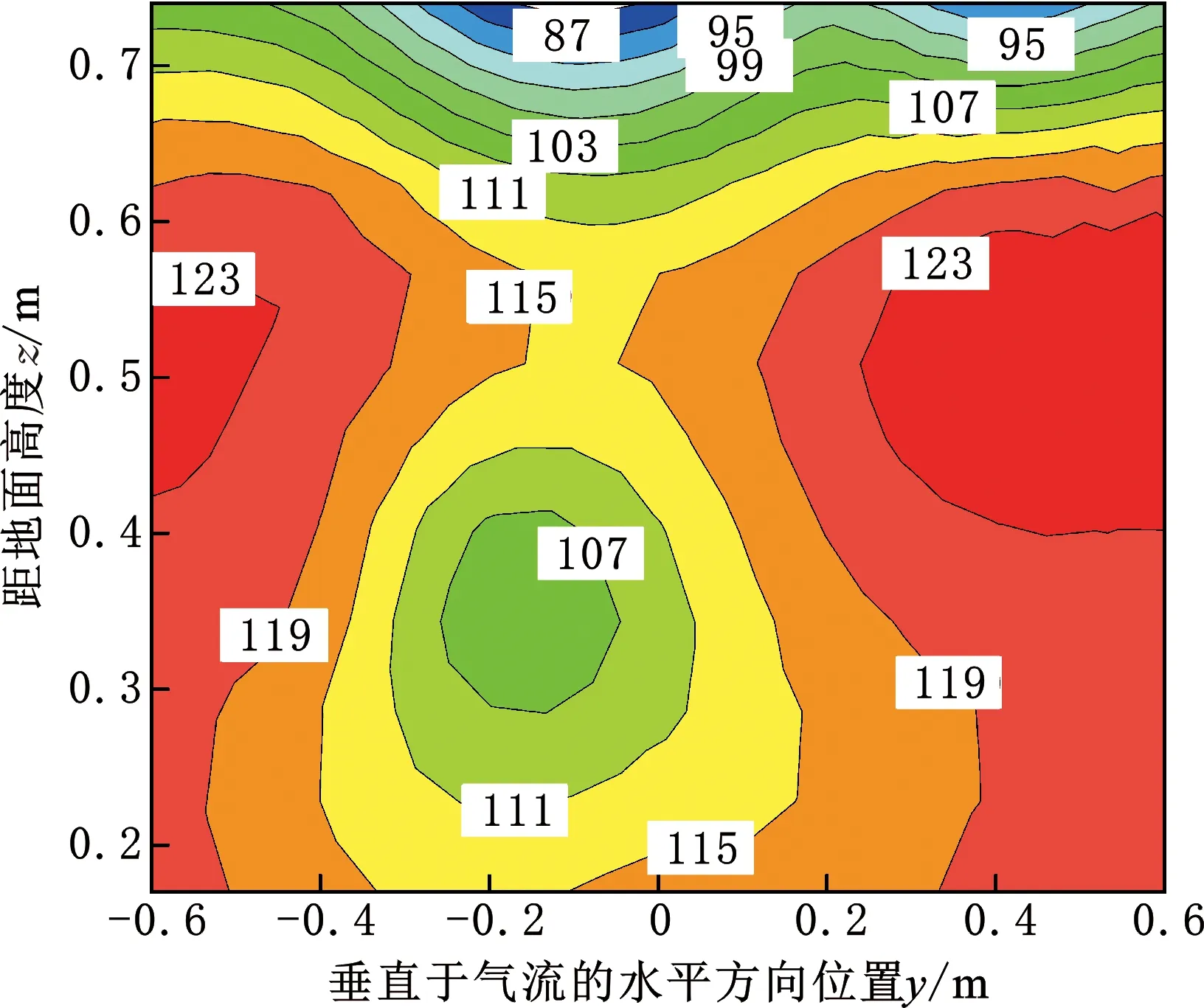

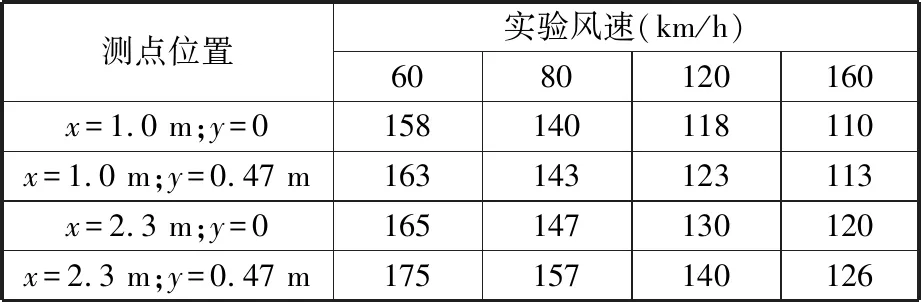

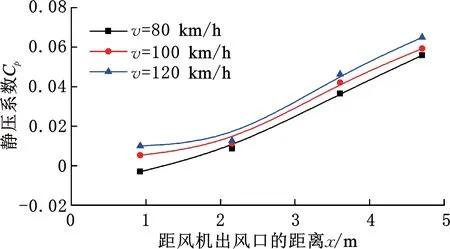

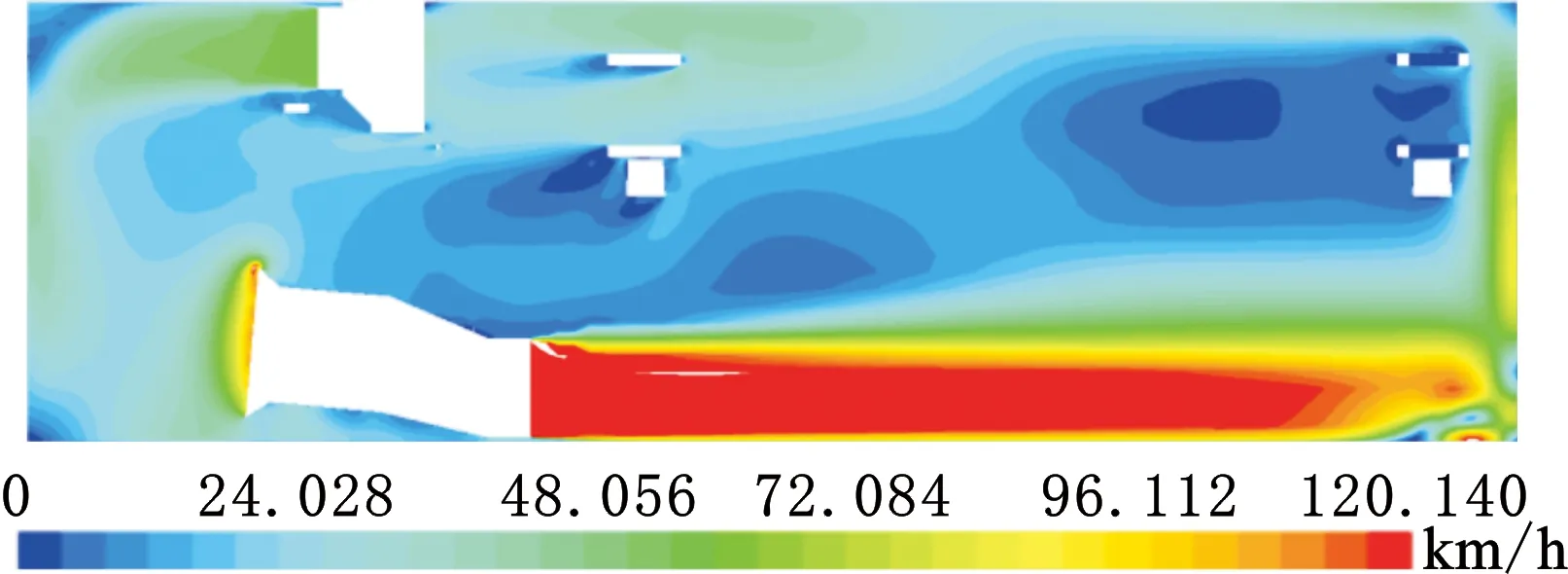

图10为实验风速120 km/h时,距离环境舱风机出口x=1 m处,在-0.6 m 图10 距离风机出口x=1 m截面的风速分布(km/h) 空气流经汽车和环境舱地面时,气流受到黏性力的作用会形成边界层。边界层会降低近地面气流的速度,如果边界层很厚可能影响汽车底部的流场分布以及汽车在环境舱的实验结果。边界层厚度是评价边界层效应的重要参数,是指从边界层壁面开始,到沿着壁面切向的流动速度达到自由来流速度99%的位置垂直于壁面的高度。图11为距离环境舱风机出口x=1 m处,环境温度为25 ℃,实验风速为80 km/h时,气流速度沿垂直地面高度方向的变化曲线。由图11可知,距地面高度约为135~145 mm处,气流速度达到自由来流速度(约78.2 km/h)的99%,即边界层的厚度约为140 mm。由于汽车环境舱内没有安装边界层抽吸装置,导致试验段地面气流的边界层很厚。 图11 近地面风速随高度的变化 表2所示为正对主风机的汽车试验段区域中不同位置和不同实验风速下实测得到的气流边界层厚度。对于相同测点,边界层的厚度随着实验风速的增大而减小;对于相同纵向位置,沿气流方向边界层厚度逐渐增大;越是远离风机中心位置的边界层厚度越大。对于环境舱内远离风机出风口的区域,由于流场紊乱,几乎测不到气流的边界层。当汽车在环境舱内进行低速工况实验时,由于低风速工况下地面边界层较厚,使得进入车底冷却气流的速度和流量均减小,会导致位于车底的排气管等高温部件的散热变差。 表2 不同位置及实验风速的边界层厚度 轴向静压系数和静压梯度是评估环境舱试验段流场品质的重要参数之一。静压系数是表征环境舱内流场压强变化的量纲一参数,轴向静压梯度会影响实验汽车前端和尾部的压力分布。静压系数和静压梯度越小,静压梯度平缓区域越大,表明试验段可用长度越大,流场品质越高,对实验结果的影响也越小[19]。 轴向静压系数和静压梯度的计算表达式分别如下: (2) (3) 式中,Cp为被测点沿风机出风口气流方向(x方向)的静压系数;pxi为测点i的静压值,Pa;p∞为参考点的静压值,Pa;pto为参考点的总压值,Pa;xi、xi+1分别为测点i和测点i+1到参考点的距离,m。 图12所示为不同风速条件下轴向静压系数和静压梯度随环境舱试验段中心轴向位置的变化,可以看出,不同实验风速下静压系数和静压梯度的变化趋势相似,其中静压系数的变化范围在-0.01~0.06之间。在距近风机出口较近的区域(x=0~2.5 m),轴向静压系数及梯度较小;在远离风机的区域,轴向静压系数及梯度迅速增大。由于环境舱地面及周围设施会影响空气流动,环境舱内的各种干扰效应会造成气流在试验段的有效流动横截面积减小,压力沿气流方向逐渐降低,引起试验段内的静压在轴向上变化,从而导致环境舱的流场品质变差。 (a)轴向静压系数 环境舱试验段的流场动压稳定性是表征气流速度不稳定性的重要参数指标,动压稳定性采用动压稳定性系数表征。动压稳定性系数是指在规定的时间间隔(1 min)内,瞬时动压最大值和最小值的差与其和的比值,即 (4) 式中,η为动压稳定性系数;pmax为最大动压,Pa;pmin为最小动压,Pa。 图13所示为环境舱测点位置(x=2 m,y=0,z=0.353 m)上,动压稳定性系数随实验风速的变化。由图13可知,环境舱试验段内的动压稳定性系数非常大,参照汽车环境风洞试验段内动压稳定性系数设计要求(η≤0.3%),环境舱的动压稳定性系数比环境风洞的动压稳定性系数大了近100倍,表明气流速度的稳定性很差。此外,动压稳定性系数随风速的增大而逐渐减小,表明在高风速工况下试验段内气流速度的稳定性更好。 图13 动压稳定性系数随风速的变化 图14为120 km/h模拟风速条件下,整个环境舱内气流的速度仿真云图。由速度云图可见,气流从风机流出后呈现发散射流状态;由于气流的沿程阻力损失以及实验室舱体的阻挡,气流从风机出风口流出后速度呈现逐渐减小的趋势;沿气流方向速度截面逐渐变窄,高风速范围逐渐缩小;沿气流方向(x方向)和垂直于地面高度方向(z方向)上气流的速度梯度随着远离风机出口而逐渐增大;试验段流场具有明显的边界层,边界层的厚度沿着气流方向不断增大。 (a)y=0截面的速度云图 图15为模拟风速120 km/h时,数值仿真得到的环境舱内气流的迹线图。气流迹线图直观地显示了环境舱内部气流的流动方向和路线,在主风机、制冷风机和环境舱新风系统的共同驱动下空气在环境舱内循环流动,整个环境舱内的流场非常紊乱。主风机出口气流沿试验段流动,并与舱体墙壁碰撞后沿环境舱顶部向制冷机组和主风机入口流动。来自顶部制冷机组的冷却空气与附近的环境舱墙壁碰撞,然后与地板碰撞后流入主风机入口,环境舱两端靠近墙壁的气流呈现弯曲流动轨迹。由于主风机功率的限制,风机出风口尺寸和环境舱空间小,以及试验附属设施多、地面边界层较厚等因素的影响,降低了试验段气流的速度,导致整个环境舱的流场品质较差。 图15 环境舱气流迹线图 图16所示为主风机周围气流的流动方向和路线仿真结果。图16a中圆圈标注的区域为环境舱的一个新风口,可以看到气流从该新风口流出。由风机周围气流的流线图可见,主风机周围的流场紊乱,部分回流的空气未进入主风机入口,被风机前端的上凹面反弹后汇入主风机出口气流,这部分低速回流气流与风机出口上沿的高速流出气流相遇,导致靠近风机出风口上沿的气流速度降低。风机周围的流场数值仿真结果揭示了图10(风机出口截面的风速分布图)所示的风机出风口上部区域风速较低的原因。 (a)主风机周围迹线图1 车辆在环境舱内实验时,车辆的前端进气格栅距风机出风口约x=1~2 m,由于环境舱流场品质较差,进入进气格栅、散热器、机舱及车底的冷却风量会明显小于汽车在实际道路上行驶时的进风量,进而会影响汽车冷却和空调系统的各项性能,最终导致汽车热平衡性能实验结果失真。除了环境舱的结构和空间尺寸外,影响其流场品质的主要因素是驱动冷却空气循环的主风机。以主风机为主要优化对象,通过调整主风机的安装高度以及增大风机的出风口尺寸,对环境舱的流场进行了仿真优化分析。 图17为主风机的出风口尺寸不变,分别将主风机的安装高度降低0.075 m(出风口下沿紧贴地面)和提高0.075 m后,模拟风速120 km/h时y=0截面的速度仿真云图。由图17a(方案一)可见,当主风机的安装位置紧贴地面后,贴近地面的气流速度增大,边界层厚度明显减小,会促进汽车底部的冷却效果。但是,降低风机安装高度会使试验段内有效的风速范围整体下移,进而影响汽车上部进气格栅的进风量,对汽车散热器和机舱散热造成不利影响。由图17b(方案二)可见,当主风机的安装高度增大后,贴近地面的气流速度明显降低,边界层厚度显著增大。上述两种方案各有利弊,对优化环境舱的流场效果有限。一般风机的安装高度需要根据汽车进气格栅开口的位置高度而定,应兼顾汽车前端冷却模块和底部的冷却进风量。 (a)风机位置下降75 mm时y=0截面的速度云图 第三种优化方案是保持主风机的安装高度不变,将出风口的高度增大0.5 m,即出风口尺寸从1.5 m×0.7 m调整为1.5 m×1.2 m。图18所示为仿真得到的流场分布。对比图14和图18可见,主风机的出风口尺寸增大后,环境舱内的流场品质得到了一定的改善。在正对风机出风口的试验段内,在垂直地面高度方向和垂直气流方向上,方案三均比其他方案的风速分布更加均匀。增大风机出风口的尺寸后,环境舱能够兼顾大部分乘用车前端冷却模块和车辆底部的冷却进风需求。 (a)y=0截面的速度云图 (1)环境舱的流场测试结果表明环境舱内流场品质较差,主风机出风口的风速分布不均匀,风速沿气流方向衰减明显,试验段内流场的静压在轴向上变化,动压稳定性较差,试验段地面气流的边界层很厚,这些因素将对汽车在环境舱内的冷却与散热性能产生不利影响,导致汽车热平衡性能实验结果失真。 (2)基于实际的汽车环境舱结构、尺寸和组成部件建立的环境舱数值模型对环境舱在无车状态下的流场具有较高的仿真精度,风速仿真结果与实验结果的相对误差小于3.5%。流场数值模拟结果表明环境舱的流场品质较差,整个环境舱内部流场非常紊乱。环境舱流场仿真云图和气流迹线图揭示了影响环境舱内部气流速度分布、气流流动方向和路线以及流场分布的机理。 (3)对主风机的安装位置和尺寸进行了局部调整,利用环境舱数值模型对主风机调整后的流场进行了仿真分析,结果表明调整主风机安装高度可以减小或增大地面气流边界层的厚度,并且有效风速区域整体下移或上移,会影响汽车前端冷却模块和底部的进风量;增大风机出风口的尺寸可以改善环境舱的流场品质。但是,这些改进措施对提高环境舱的流场品质作用有限。

4.3 边界层

4.4 轴向静压梯度

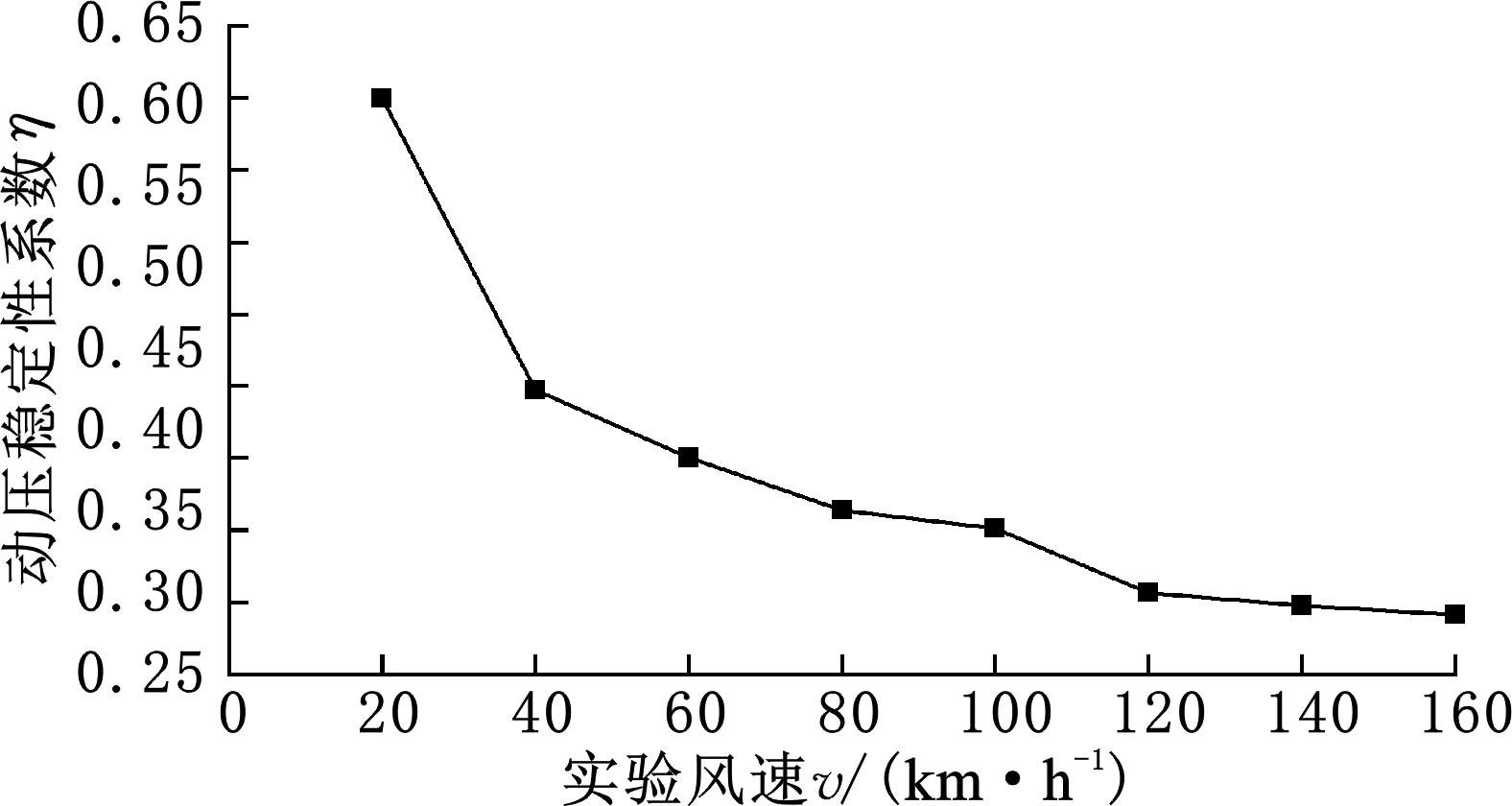

4.5 动压稳定性

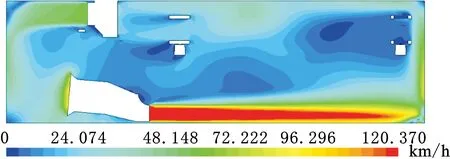

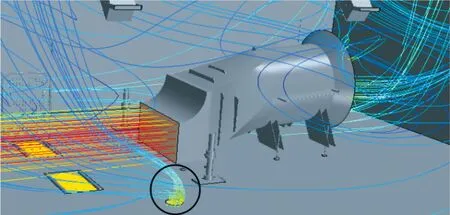

4.6 环境舱流场分布

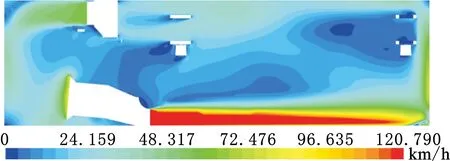

4.7 环境舱流场优化

5 结论