气口参数对环形串联直缸发动机缸内压力的影响

徐海军 杨聪楠 蔡 彤 高 雪

国防科技大学智能科学学院,长沙,410073

0 引言

发动机动力系统对无人装备的性能发挥有着重要影响。环形串联直缸发动机作为一款新构型发动机,具有高功率密度、低惯性力和纯扭矩输出等优良性能[1]。然而,环形串联直缸发动机独特的工作原理和结构设计使得其配气特性及需求与众不同。当前,传统发动机配气的实现多采用基于凸轮气门的配气系统[2],包括常规和可变的凸轮气门配气机构,以及利用电磁[3]、电液、电气等直接驱动气门的配气系统[4]。由于环形串联直缸发动机工作时两个转子气缸总是差速旋转的,传统静态的凸轮气门配气结构就不再适用,因此,本文介绍了一种基于气道复用的动态位置配气系统,并详细分析了该系统不同结构参数对发动机缸内工作压力的影响,为环形串联直缸发动机配气系统的优化设计提供了理论依据和技术指导,可推动新构型发动机工程样机的加工试验。

1 动态位置配气系统

如图1所示,串联直缸发动机总体结构主要由能量转换组件、功率传输组件和动态位置配气组件三大部分组成,其中能量转换组件由两组转子气缸串联形成做功容腔,功率传输组件包括差速传动机构和输出轴,动态位置配气组件包括中央配气轴和旋转配气阀。

图1 环形串联直缸发动机总体结构

环形串联直缸发动机采用机构适应燃烧的思想,巧妙地将传统往复活塞式发动机的基本结构和燃气涡轮发动机分布式燃烧的热力学工作特点结合起来[5],通过设计差速运动机构约束气缸和活塞的运动特性[6],发动机做功容积的变化能够更好地满足热力学循环过程,并提升发动机做功潜能。

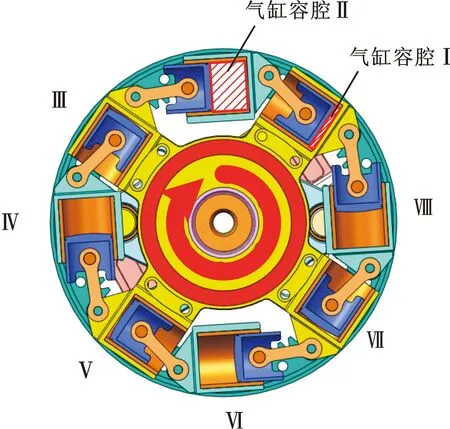

如图2所示,环形串联直缸发动机的工作原理是:利用连杆和活塞将转子Ⅰ和转子Ⅱ首尾环形串联交错相接,使得活塞与转子直缸之间形成可周期性变化气缸容积,然后采用差速传动机构约束转子间的运动,将活塞与转子之间的变化气缸容积进行周期性延拓[7],使得发动机形成周向交错相连的8个工作直缸,其中每个转子各均匀分布4个直缸,由此实现发动机做功容腔的动态扩容,做功次数的成倍增加。

图2 转子气缸环形串联结构示意图

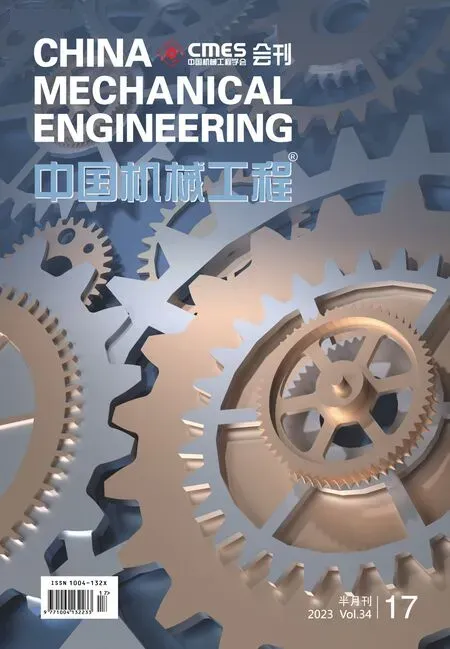

图3为转子Ⅰ和转子Ⅱ旋转配气阀的结构图,每个旋转配气阀周向均匀分布4个配气气口,采用气管快插接头分别与相应固连转子气缸的进排气口相连。由于每个旋转配气阀的气口间隔90°,因此只需分别设计转子Ⅰ、Ⅱ上其中一个气口的相位偏差即可确定所有的气口位置[8]。

图3 转子Ⅰ、Ⅱ旋转配气阀结构图

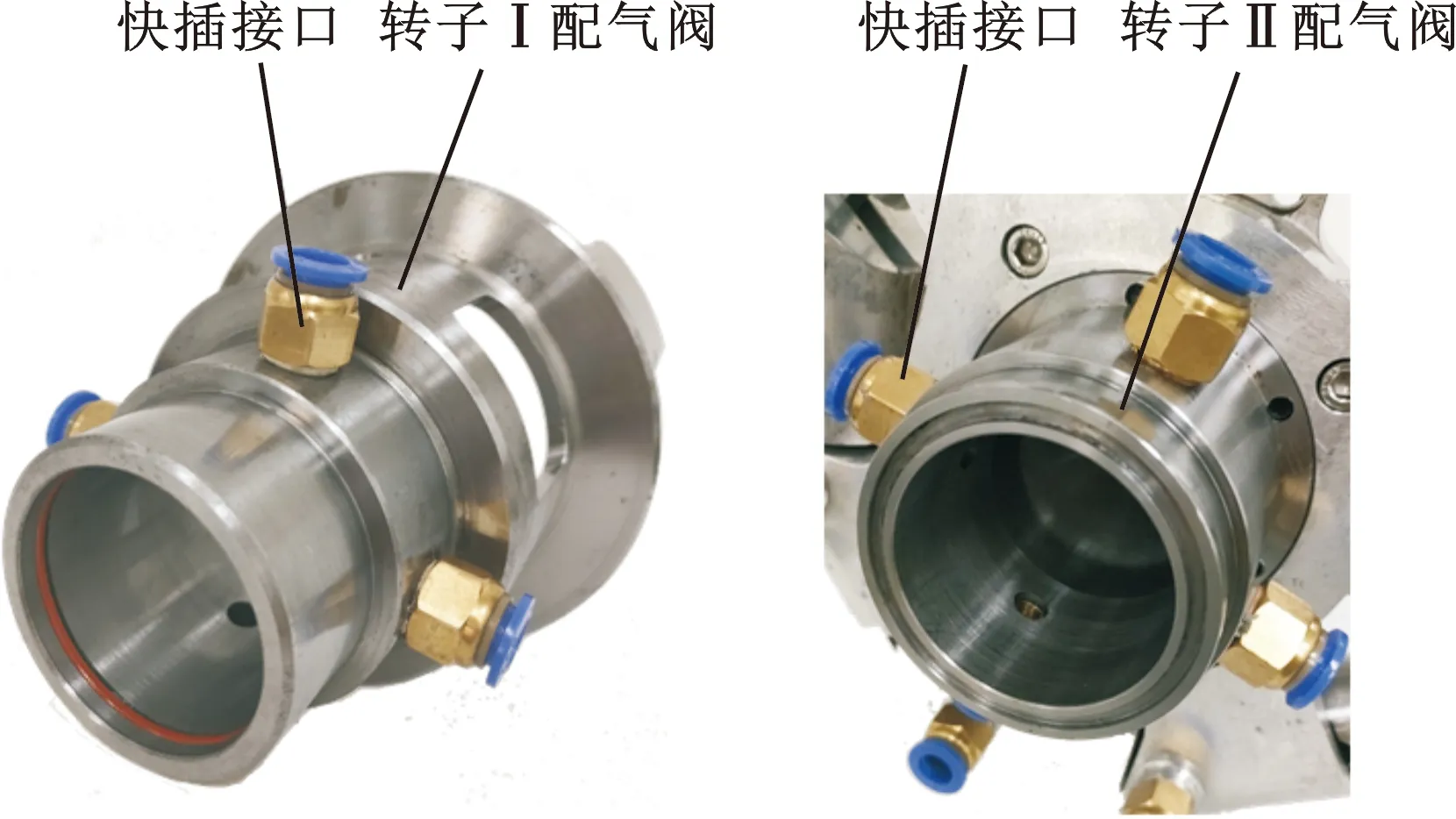

为实现气道复用,同时减小进排气瞬间气波冲击,设计了中央配气轴的模型及实物,如图4所示。

图4 中央配气轴结构图

中央配气轴巧妙地集成转子Ⅰ和转子Ⅱ进排气所需的所有气道和气口,其进排气流走向如图5所示。在轴向上转子Ⅰ和转子Ⅱ进排气口布置在同一母线上,在周向上进气道和排气道交错布置。

图5 中央配气轴进排气流向图

2 热力学建模及配气结构关键参数

2.1 缸内热力过程模型

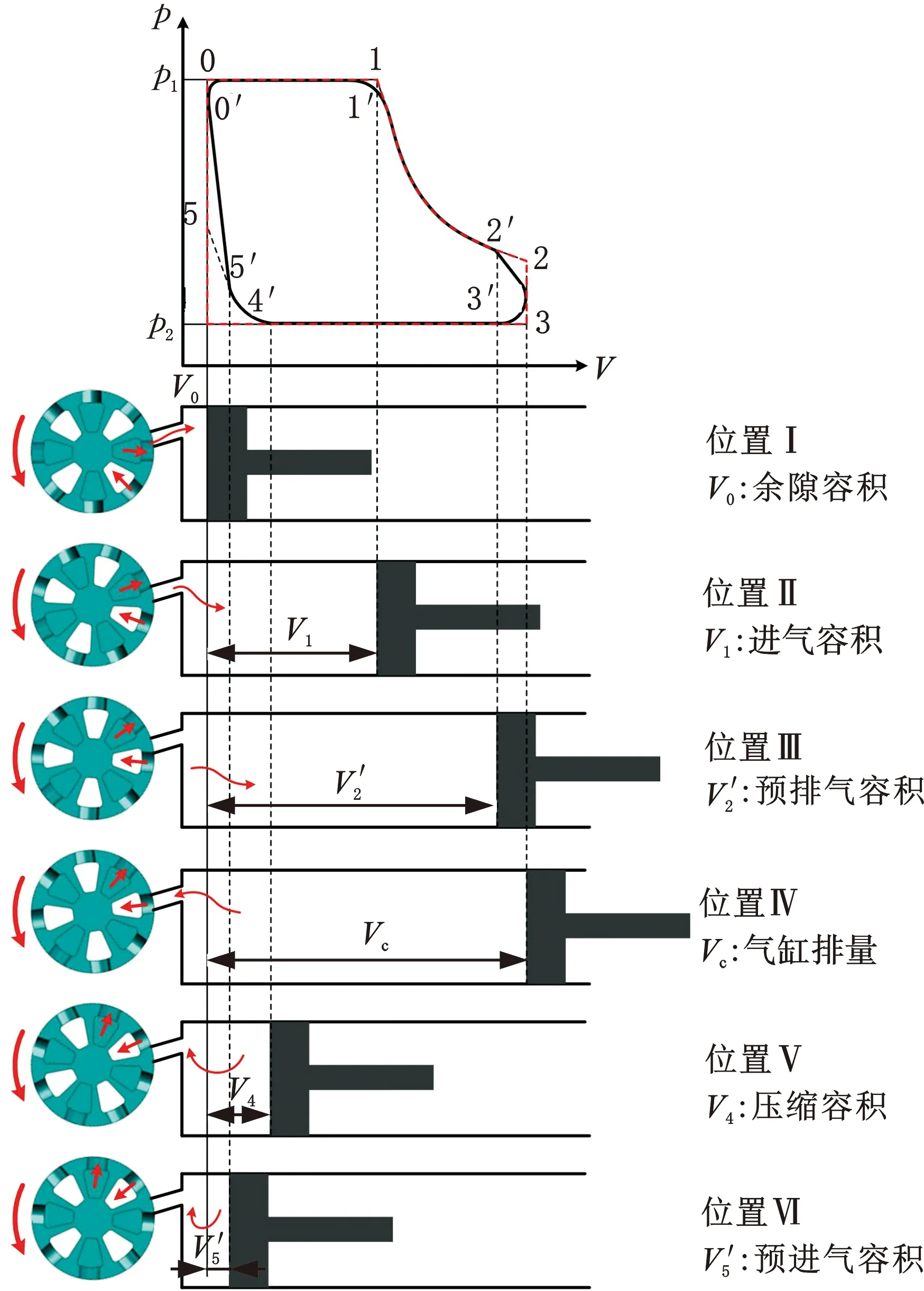

发动机缸内热力过程常用示功图表示[9],即采用缸内压力p随气缸容积V变化关系图来表示,做功容腔内工质在一个循环中经历了进气、膨胀、预排气、排气、压缩和预进气这6个热力学过程,如图6所示。

图6 缸内热力过程p-V图

为简化计算,将进气过程(0′-1′)视为等压过程(0-1),膨胀过程(1′-2′)视为等熵膨胀过程,预排气过程(2′-3′)视为定容过程(2-3),排气过程(3′-4′)视为等压过程(3-4),压缩过程(4′-5′)视为绝热等熵过程(4-5),预进气过程(5′-0′)视为等容过程(5-0)。如图7所示,环形串联直缸发动机共有周向环形串联的8个气缸容腔,其中气缸容腔Ⅰ、Ⅲ、Ⅴ、Ⅶ在转子Ⅰ上,气缸容腔Ⅱ、Ⅳ、Ⅵ、Ⅷ在转子Ⅱ上,同一个转子上的气缸容腔在同一时刻下的热力学过程相同。

图7 转子气缸容腔周向串联分布图

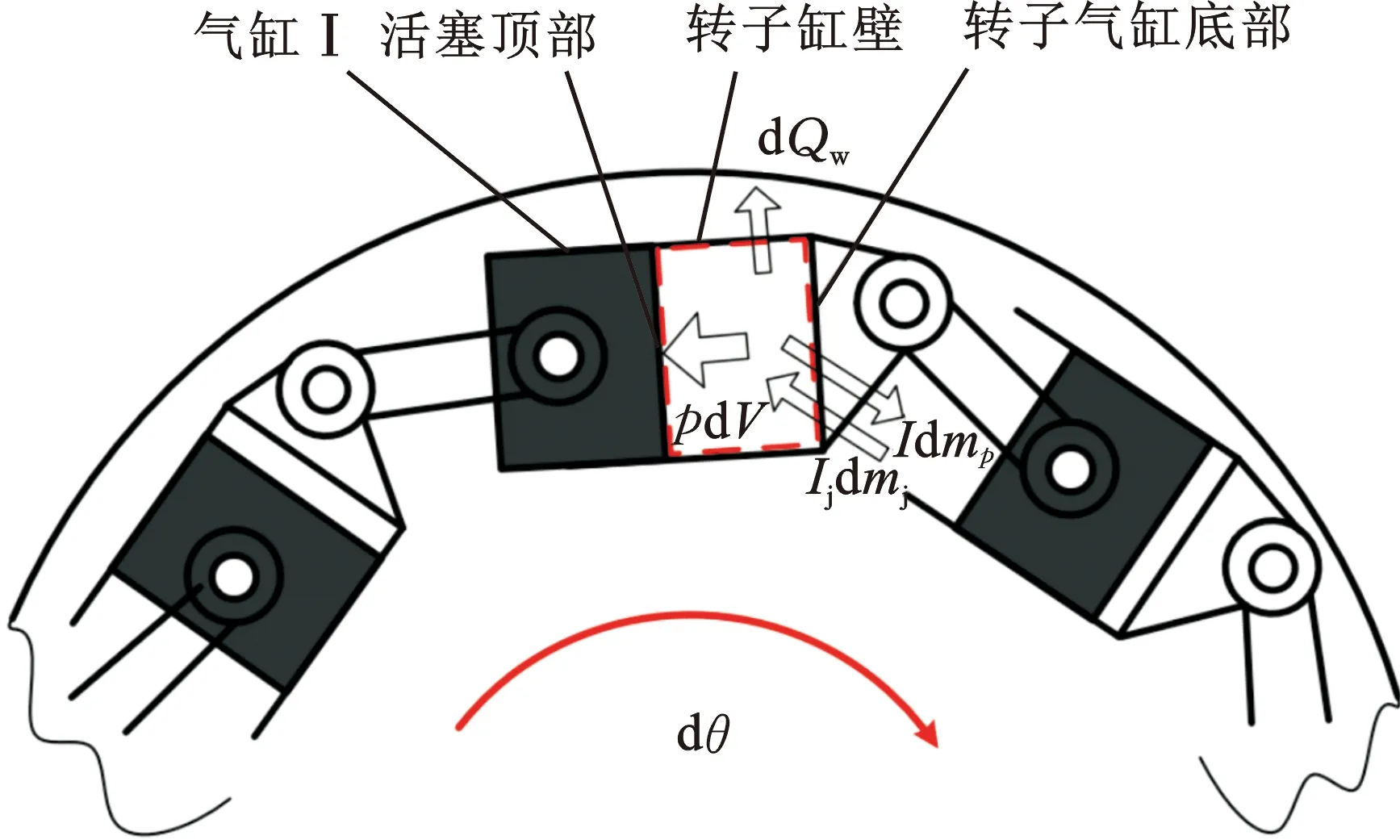

为描述缸内工质状态的变化,选取气缸Ⅰ作为一个热力系统并进行简化,如图8所示,热力系统边界由活塞顶部、转子气缸底部和转子缸壁组成,其中dQw表示缸内工质通过热交换向外界散热的损失量,pdV表示缸内工质做功增量,Idmp表示从缸内流出至外界的工质的焓,Ijdmj表示从外界流入缸内工质的焓,活塞位移量变化统一转化为输出轴转角变化量dθ来表示。

图8 串联直缸发动机热力系统示意图

为简化计算,建立基本模型之前一般作如下假设:①忽略气缸内工质瞬时混合不均匀性;②将缸内工质视为理想气体;③将工质进出缸内时视为准稳定流动;④将缸内密封效果视为理想,即忽略缸内工质泄漏引起的误差;⑤不考虑进排气系统在进排气过程中产生的压力波动及温度变化。

基于上述假设,可将缸内的整个热力过程用压强p、温度T、工质质量m这三个基本热力学参数的变化进行表示,并用能量守恒方程、质量守恒方程及气体状态方程将各参数之间的关系在整个热力过程中联系起来[10]。

根据热力学第一定律,气缸Ⅰ中热力学过程的能量守恒方程可以表示为

(1)

其中,I为缸内工质的比焓,I=cpmT;cpm为缸内工质的平均定压比热容;T为当前瞬时缸内工质的温度;dmp/dθ表示当前瞬时工质从缸内流出至外界的流率;Ij为流入缸内新鲜工质的比焓;dmj/dθ表示当前瞬时工质从外界流入至缸内的流率;p为当前瞬时缸内工质的压力;dV/dθ表示当前瞬时缸内工质的体积增长率;dQw/dθ表示当前瞬时缸内工质通过热交换向外界散热的损失率;dU/dθ表示当前瞬时缸内工质内能随输出轴转角的变化情况,也可以表示为工质质量m与工质比内能u的函数,其中比内能u可以表示为温度T和工质气体成分系数αθ的函数,即

(2)

定义∂u/∂T为比定容热容,用cv表示,则温度T对输出轴转角θ的微分方程可以表示为

(3)

若忽略αθ对u的影响,即令αθ/u=0,则

(4)

由此可知,发动机缸内温度T的变化是进排气热焓变化、活塞对外做功量、工质与转子缸壁热交换散热量以及工质质量变化共同作用的结果。

缸内工质质量的增长率dm/dθ等于从外界向缸内流入的工质质量与由缸内流出至外界的工质质量的流率之差,即

(5)

在发动机正常工作温度范围内,可将缸内工质视为理想气体,根据理想气体状态方程可求得缸内工质压力与缸内工质质量、温度、体积之间的关系为

(6)

其中,R为热力学常数。缸内工质体积V取决于转子气缸的横截面积与活塞位移的乘积,可以表示为

(7)

式中,S为活塞冲程;V0为余隙容积;Vc为气缸排量;s为当前活塞位移;v为活塞的运动速度,v=2iSno;no为输出轴转速;i为输出轴每转缸内做功次数,本文取i=4。

2.2 配气结构关键参数

环形串联直缸发动机配气结构关键参数主要有旋转配气阀气口尺寸大小、中央配气轴进排气口尺寸大小以及它们的相对位置关系等,这些参数都将直接影响发动机的配气过程,进而影响发动机缸内工作过程。

2.2.1旋转配气阀气口参数

旋转配气阀气口是与转子气缸直接相通的,同时作为转子气缸的进气口和排气口。由于发动机工作时配气阀始终跟着转子做差速旋转运动,考虑配气阀的可加工性和强度特性,通常将旋转配气阀气口设计为圆孔[11]。

旋转配气阀气口的直径大小直接影响工质通过气口时的流动速度和节流损失效应。旋转配气阀气口直径的设计可根据缸径和活塞最大运动速度来综合考虑。由稳定流动的连续性方程可得配气阀气口直径的初步选用公式为

(8)

式中,d2为配气阀气口直径;Dg为气缸直径;vd为气道口的工质流速,可参照母型流动速度,一般取vd=150~170 m/s;vmax为活塞最大运动速度。

2.2.2中央配气轴进排气口参数

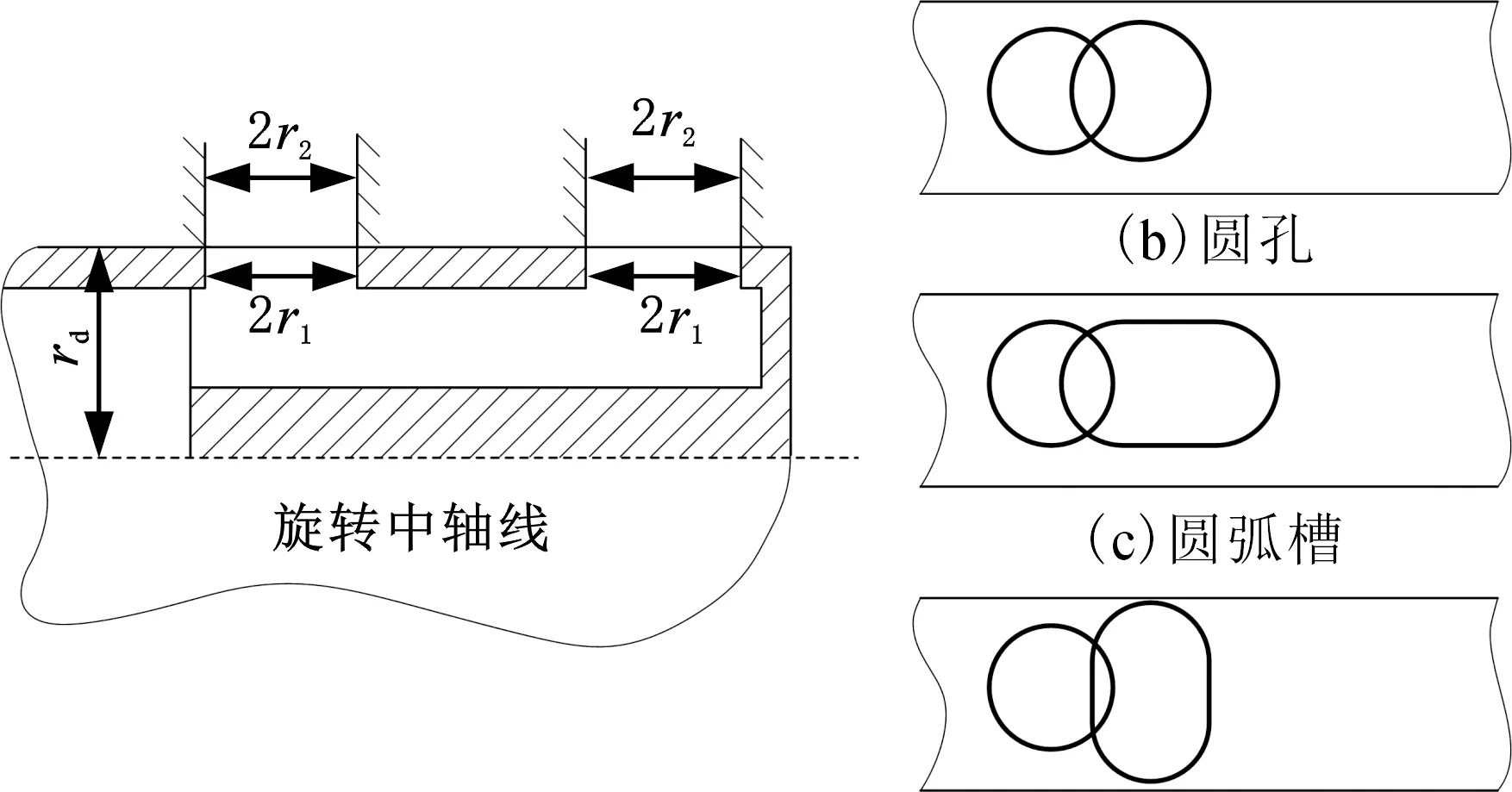

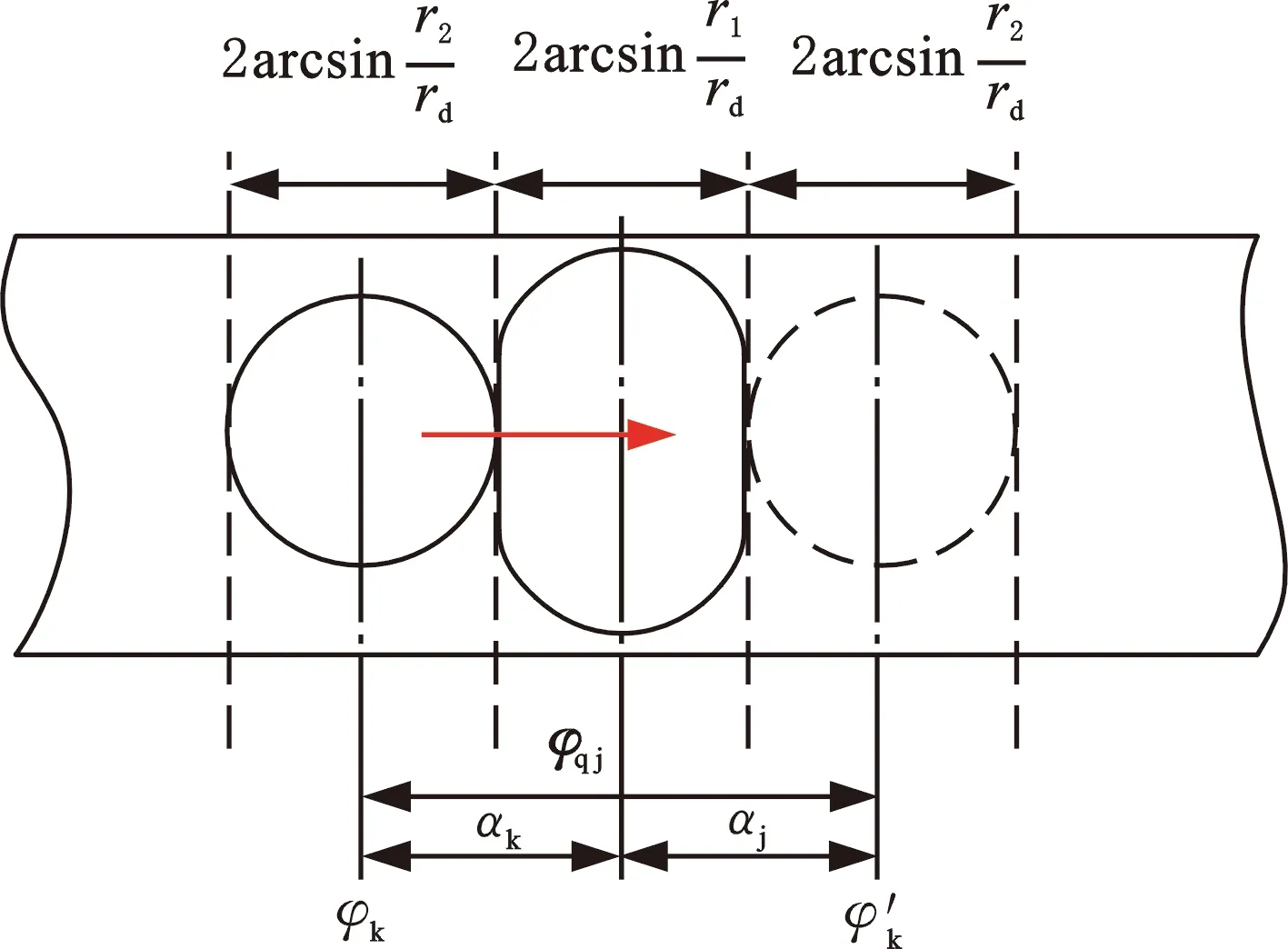

中央配气轴上的进气口可设计为方孔、圆孔或弧形槽,其进气宽度应大于配气阀气口直径(1.5~2.0 mm),以利于补偿加工、装配误差及旋转磨损对重叠流通面积的影响。进气口尺寸的设计要兼顾进气角和预进气角的相位关系。中央配气轴与配气阀的接触面为圆柱面,将此接触面展开平面,如图9所示。

(a)中央配气轴与配气阀 (d)方孔

图10 映射后转子1和转子2进排气口重叠相位图

以中央配气轴进气口位置角φz0为相对位置起算点,将当配气阀气道孔展平圆转动到与中央配气轴进气口展平轮廓靠拢一端刚好相切(即预进气开始)时的相对位置角定义为αk;当配气阀气道孔展平圆转动到与中央配气轴进气口展平轮廓脱离一端刚好相切(即进气过程结束)时的相对位置角定义为αj,由此可得整个进气过程配气阀转过的角度,即全程进气角为

(9)

式中,r1为中央配气轴进气口半径展平宽度;r2为旋转配气阀气口半径;rd为中央配气轴与配气阀配气接触面旋转半径。

排气口位置角定义与进气口的情况类似,给定中央配气轴和配气阀各参数即可求得配气结构各关键参数。

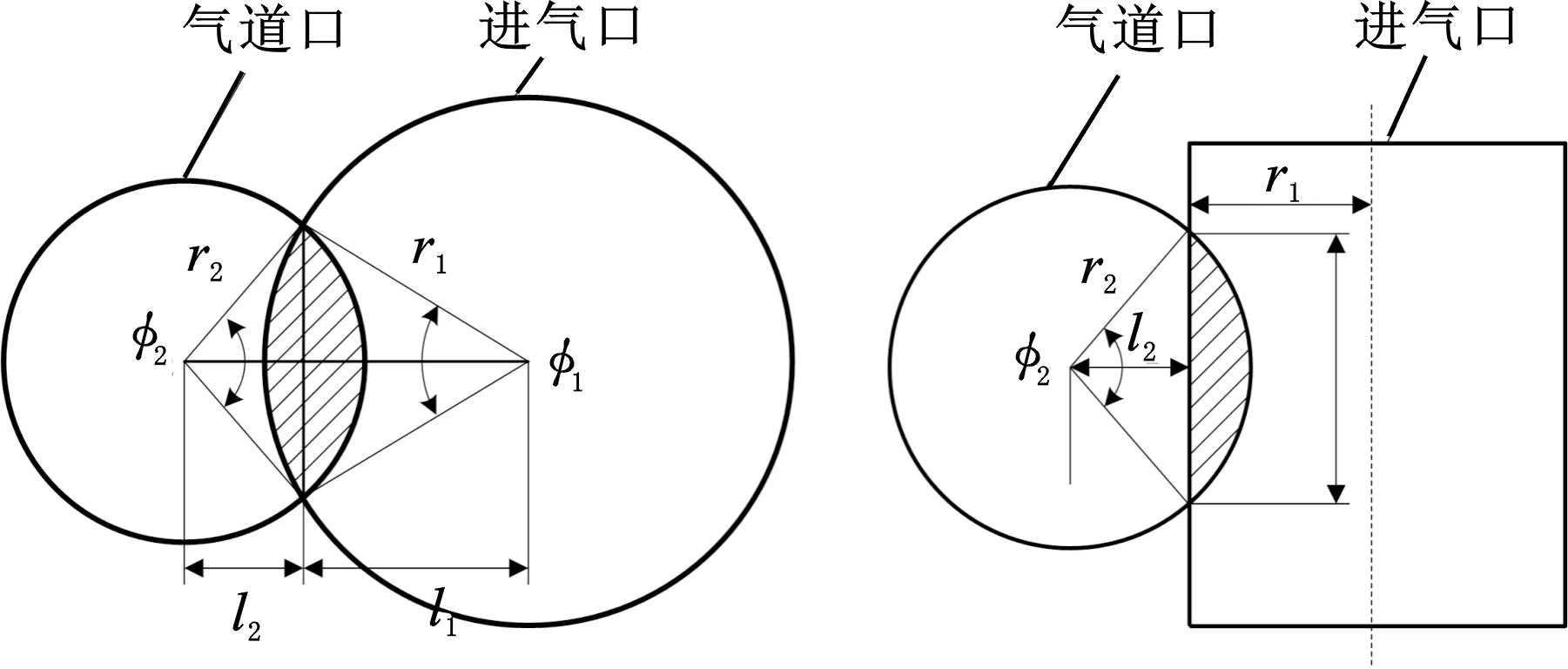

2.2.3进排气口重叠面积

当配气阀相对中央配气轴转动时,进排气口面积依次经过增大、保持和减小三个阶段。当配气阀气道口转到与中央配气轴进排气口靠拢前缘相切时,进排气面积开始逐渐增大;当转到气道口完全进入进排气口即内切时,进排气面积达到最大,直至气道口与进排气口另一端内切;当气道口继续转动时,进排气面积开始逐渐减小,直至气道口与进排气脱离后端相切时进排气面积减小为零。进排气面积的变化过程与气口形状、大小、位置有着密切的关系,下文以两种常用的气口形状进行进排气重叠面积计算。

图11a为进排气口为圆孔时的重叠面积示意图。进排气口重叠面积Aoj可计算为

(a)圆孔 (b)方孔

(10)

φ1=2arccos(l1/r1)φ2=2arccos(l2/r2)

l1=(yx+xc)/2l2=(yx-xc)/2

其中,l1、l2分别为两气口圆心到公共弦的距离,圆心矩yx=l1+l2,弦差xc=l1-l2。由于两气口圆心绕同一旋转轴旋转,且圆心轨迹重合,故圆心矩yx的计算可转换为求解两气口位置夹角φt的函数。两气口位置夹角φt可以由分段函数表示为

(11)

式中,αk为进排气面积增大开始位置角;αke为进排气面积增大结束位置角(亦即进排气面积定值开始位置角);αjb为进排气面积减小开始位置角(亦即进排气面积定值结束位置角);αj为进排气面积减小结束位置角;θT为完成一个缸内进气(排气)过程配气阀的转角。

由此可得到一个工作循环内进排气重叠面积的表达式为

(12)

当进排气口为方形时,配气阀气道口与进排气口重叠面积可视为进排气口前缘扫过气道,如图11b所示,以积分形式来计算一个工作循环内的进排气重叠面积Ao,其表达式为

(13)

3 仿真结果与分析

3.1 气口位置影响分析

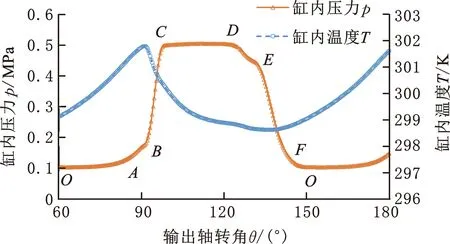

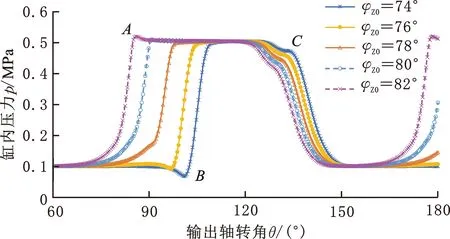

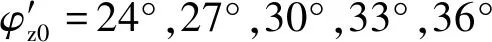

根据表1给出的仿真计算参数,可得到环形串联直缸发动机工作时缸内压力和温度的变化特性,如图12所示。由图可知,在一个稳定工作循环O-A-B-C-D-E-F-O中,发动机缸内压力变化经历了6个不同的过程,分别对应发动机工作循环的6个热力过程。当输出轴转角位于O-A段时,缸内压力基本保持不变,且与外界压力pout≈0.1 MPa基本相同,此时对应为发动机排气过程;当输出轴转角位于A-B段时,缸内压力不断增大,这是由于此时排气口面积减小为零,活塞继续向前运动,缸内气体被活塞压缩,体积不断减小,压力增大,此过程对应为发动机压缩过程;当输出轴转角位于B-C段时,缸内压力迅速增大,这是因为此时进气口打开,进气重叠面积增大,外界高压工质通过进气口冲入缸内,而活塞继续向前止点运动,缸内气体继续压缩,使得缸内压力急剧增大,此过程对应为发动机预进气过程;当输出轴转角位于C-D段时,进气口面积不断增大,缸内压力增大至进气工质压力pin≈0.5 MPa,并基本保持不变,此过程对应为发动机进气过程;当输出轴转角位于D-E段时,进气口面积减小为零,活塞继续向后止点运动,缸内体积增大,压力减小,此过程对应为发动机膨胀过程;当输出轴转角位于E-F段时,活塞继续向后止点运动,排气口打开且重叠面积不断增大,此时缸内工质在内外压差作用下迅速排出缸外,缸内压力迅速减小,此过程对应为发动机预排气过程;当输出轴转角位于F-O段时,活塞由后止点向前运动,缸内气压继续下降直至排气背压,此过程为排气初始阶段,对应于发动机排气过程。

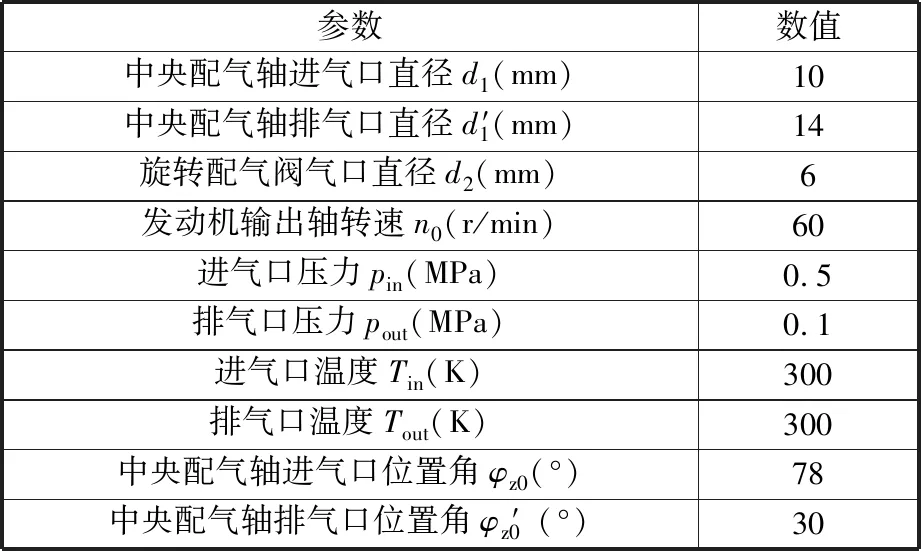

表1 环形串联直缸发动机仿真计算参数表

图12 缸内压力和温度变化图

图13 进气口位置角对缸内压力变化的影响

图14 进气口位置角对缸内压强变化的影响

综合上述分析可知,中央配气轴进排气口位置角过大或过小都将导致进排气重叠气口面积变化与气缸容积大小变化不匹配,使得发动机缸内热力学循环过程不再充分,甚至出现错乱无法工作的情况。

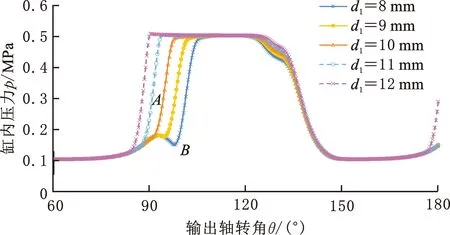

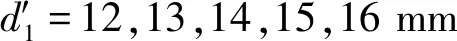

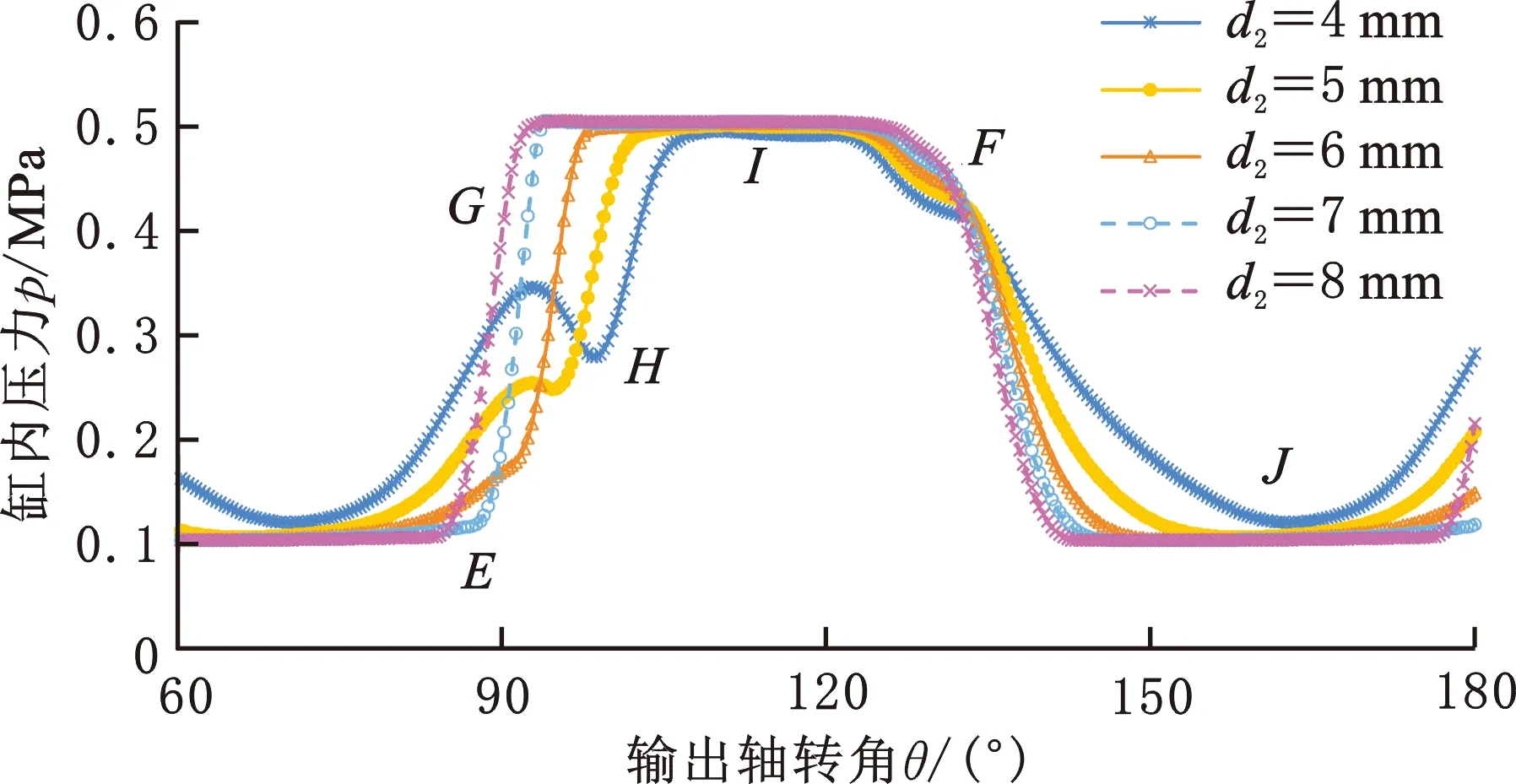

3.2 气口大小影响分析

中央配气轴的进气口和排气口大小也将影响配气阀气道口与中央配气轴气口重叠面积开始和结束的位置,而且配气阀气道口大小还将影响进排气重叠面积的变化,进而影响通过气口进排气流量的大小,这些因素的变化都将最终影响发动机缸内工作循环特性。

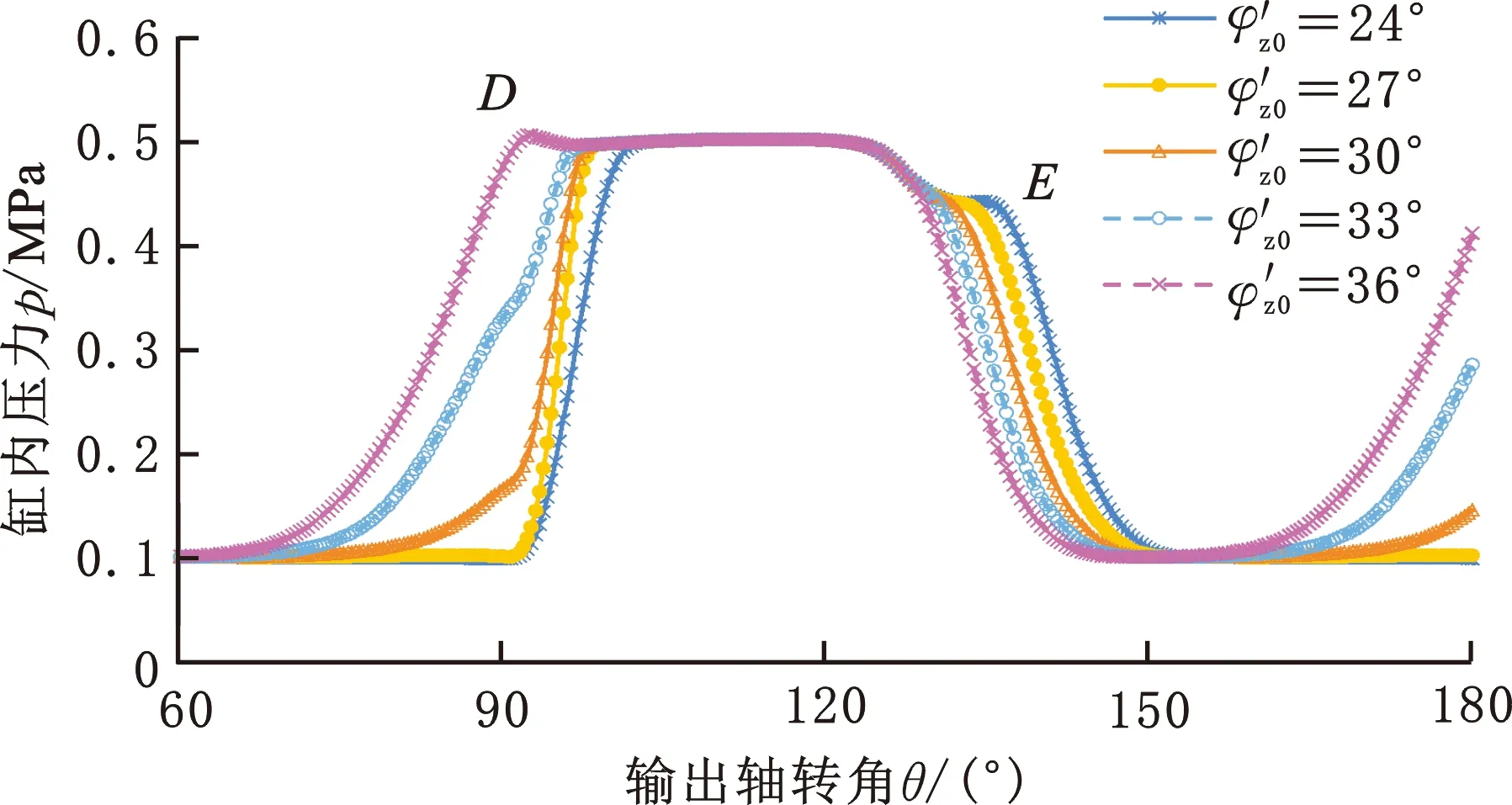

图15 中央配气轴进气口大小对缸内压力变化的影响

图16 中央配气轴排气口大小对缸内压力变化的影响

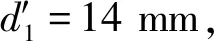

图17 配气阀气道口大小对缸内压强变化的影响

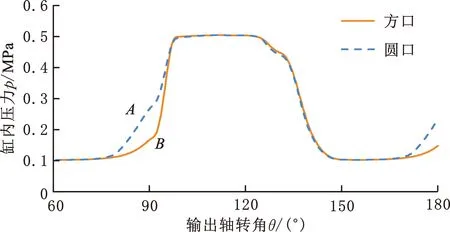

3.3 气口形状影响分析

由于不同截面形状的气口重叠面积变化规律存在一定的差异,故研究气口形状是否会影响缸内热力学工作过程将有助于发动机配气结构的多样化设计。下面以圆形和方形两种截面形状的气口进行分析。计算不同截面形状气口的缸内气压变化如图18所示。由图可知,采用方口和圆口截面形状的气口时,其缸内工质压力变化除了位置A和B点处之外基本吻合。在位置A和B点处,由于方口截面的气口在重叠面积增大过程中增长速率更大,更快地转换进入到进气过程,在预进气过程中的气压增大值较小,在进气过程中的气压迅速增大,使得进气过程完成时间相对于圆口时更短。实际高速转动过程中,预进气过程非常短,因此气口形状截面引起的气压变化量影响很小,可不作为重点考虑因素。

图18 气口截面形状对缸内压力变化的影响

4 气动试验与分析

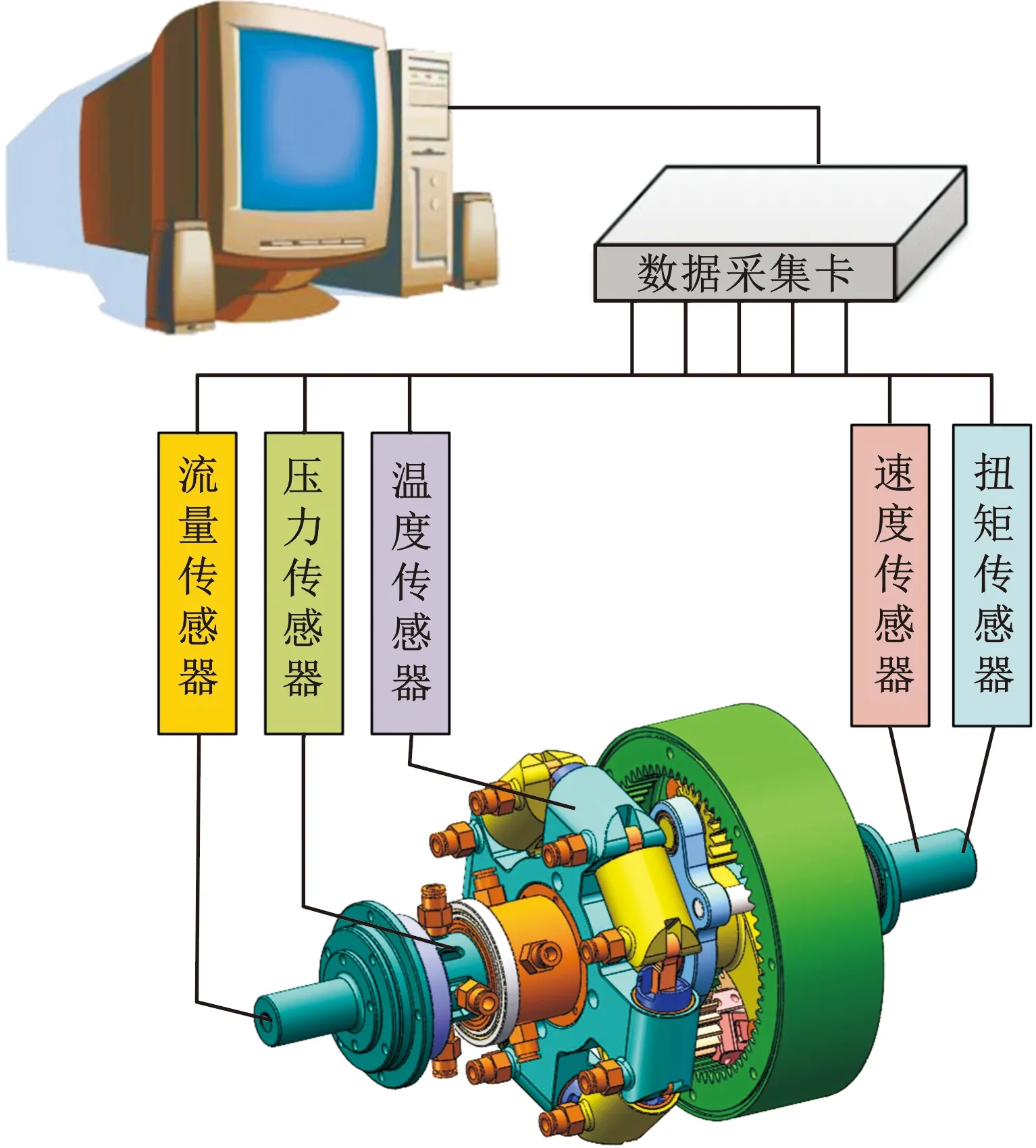

4.1 原理样机与试验台架

为验证环形串联直缸发动机基于气道复用的动态位置配气方案的合理性和有效性,在整机设计的基础上加工了原理样机,并搭建了相应试验平台。图19、图20分别为串联直缸发动机试验平台的原理图和实物图。

图19 串联直缸发动机试验平台原理图

图20 串联直缸发动机试验平台实物图

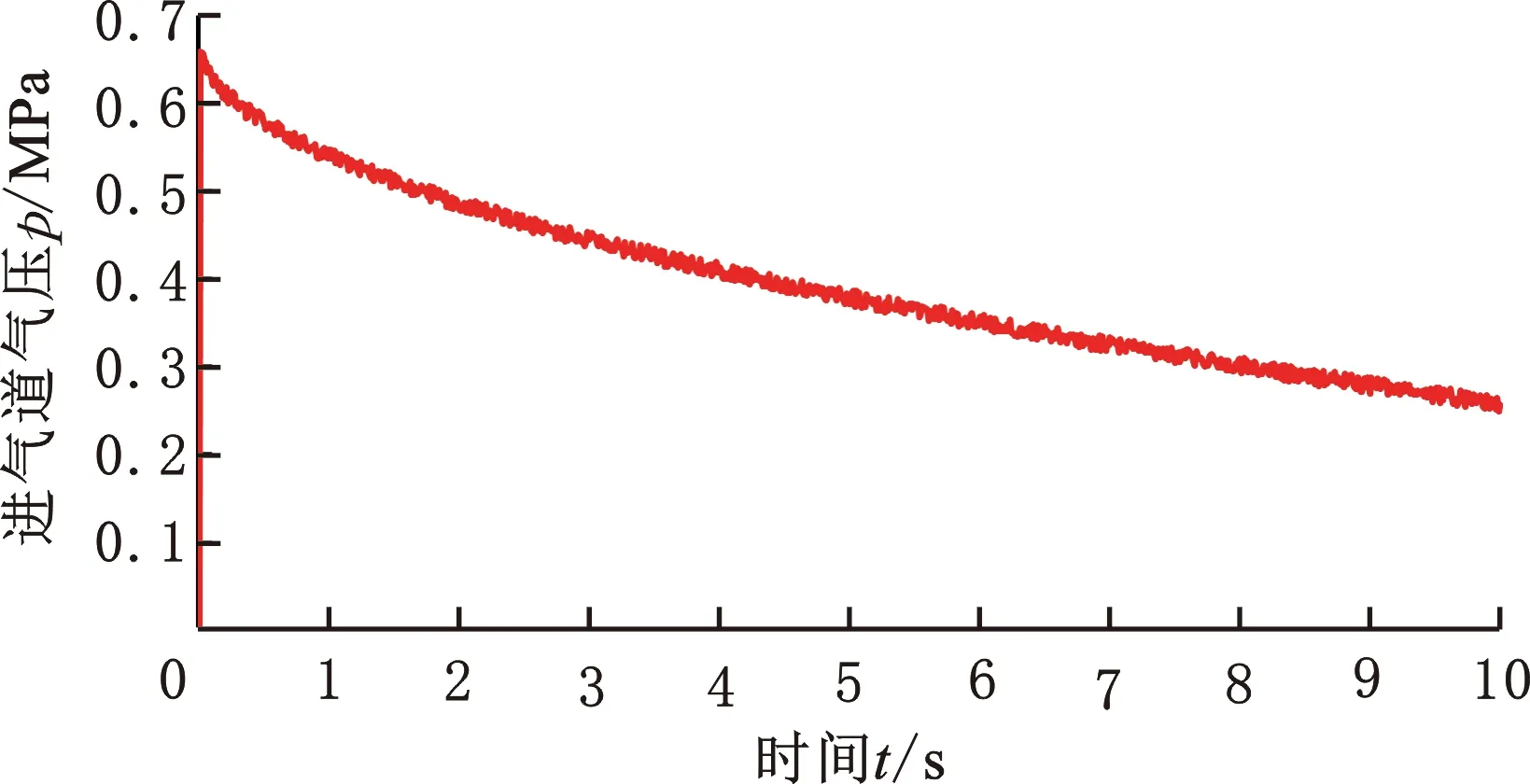

4.2 试验结果分析

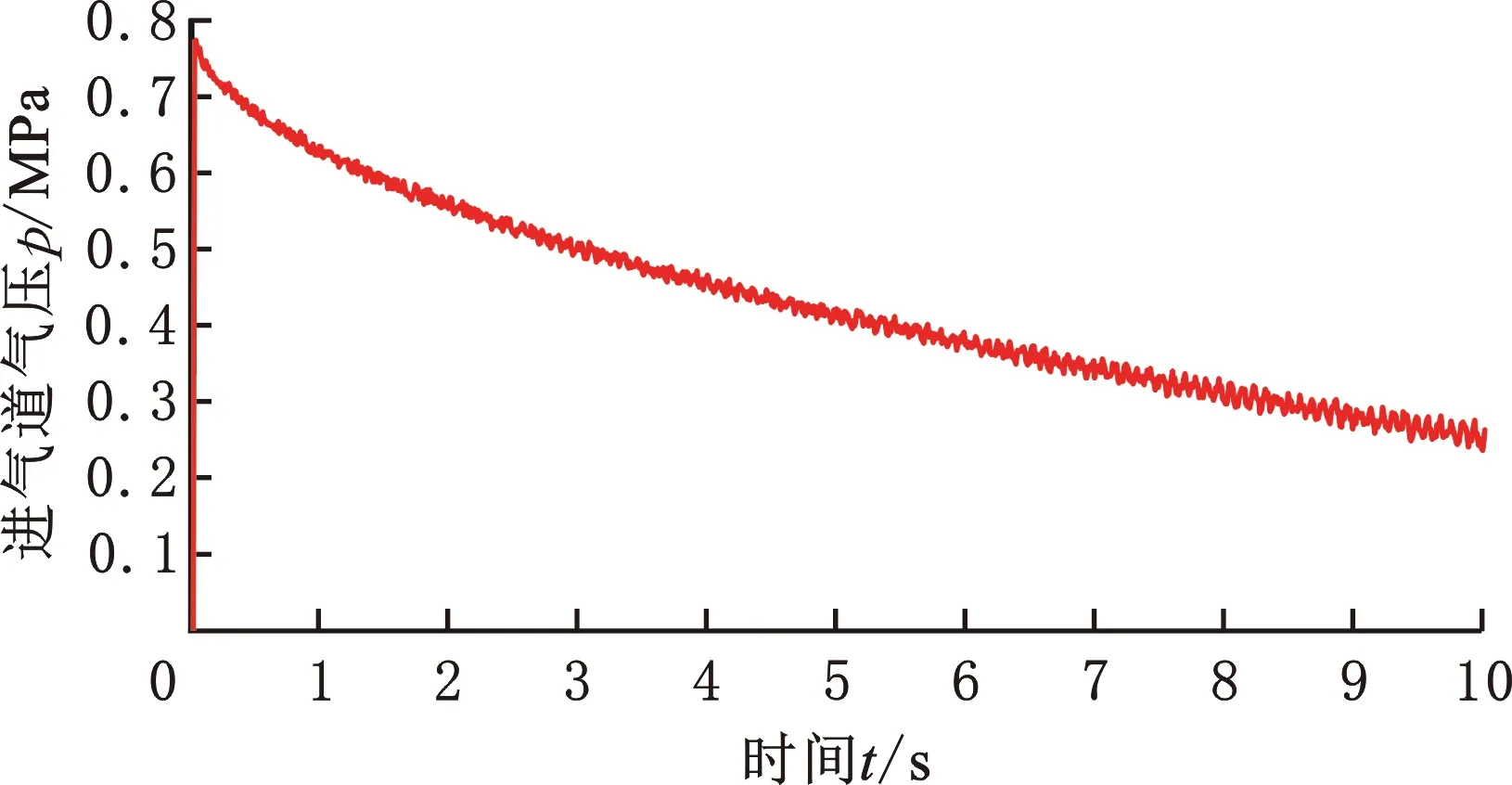

图21和图22所示分别为发动机空载条件下串联直缸发动机进气道气压数据和动力输出数据。由图可知,在进气道气压驱动下,串联直缸发动机在空载条件下可达到转速最大值约为276 r/min;随着进气道气压的下降,输出轴转速也呈下降趋势;当进气道气压稳定在0.25 MPa时,串联直缸发动机能够以约200 r/min的转速稳定运转。

图21 空载条件高压气源驱动下进气道气压变化图

图22 空载条件高压气源驱动下动力输出变化图

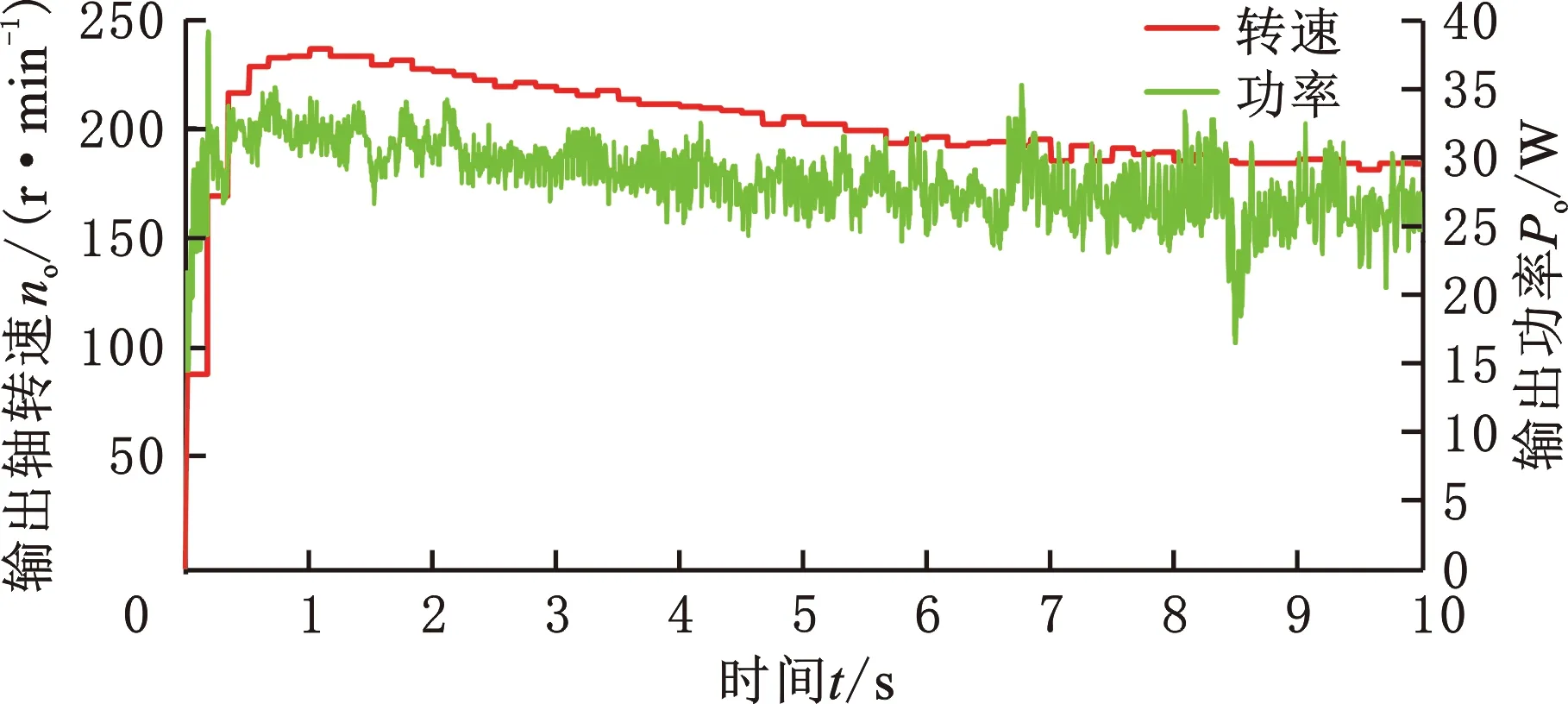

图23和图24所示分别为发动机负载条件下串联直缸发动机进气道气压数据和动力输出数据。由图可知,负载条件下串联直缸发动机的转速最大值可达236 r/min,功率可达30 W,且同样能保持稳定运行。但负载条件下进气道的气压下降速度比空载条件下要快,这是因为一方面高压气体要推动活塞做功消耗工质能量,另一方面进气阻力增大将使得漏气量增加。

图23 负载条件高压气源驱动下进气道气压变化图

图24 负载条件高压气源驱动下动力输出变化图

5 结论

本文针对新构型环形串联直缸发动机介绍了一种基于气道复用的动态位置配气系统,详细分析了配气系统不同结构参数(气口位置角、尺寸和形状)对环形串联直缸发动机缸内压力变化的影响,并进行了高压气动试验。分析仿真和试验结果,可得出以下结论:

(1)中央配气轴进排气口位置角对缸内进排气过程会产生较大影响,对中央配气轴进排气口尺寸的影响相对较小。这是由于中央进排气口的位置角会发生微小偏移,使得配气阀在旋转配气过程中的所有热力学过程均发生偏移;而中央配气轴大小变化只是影响进排气的持续时间,不会使进排气相位发生较大错位或偏移。

(2)旋转配气阀气口尺寸对缸内工质压力会产生较大影响。这是由于配气阀气口将直接影响进排气流动阻力,进而影响缸内工质压力,同时气口尺寸也会影响进排气持续时间和相位变化,从而影响缸内热力学过程。

(3)中央配气轴进排气口截面形状对缸内压力变化的影响较小。这是由于气口截面形状只影响预进气和预排气气口增大和减小的速率,而该过程相对持续时间较短,对缸内工质压力的整体影响较小。