制造企业采购与供应管理实践的组态类型实证研究

禹文钢 陶瑾

关键词:复杂产品系统;采购与供应管理;采购策略设计;组态理论;聚类分析

中图分类号:F224 文献标识码:A 文章编号:2096-7934(2023)05-0054-19

一、引言

新冠肺炎疫情让全球运营体系陷入短暂的全面停滞,尽管各国各地区调整快速得以顺利“复工复产”,但因停滞沿着各行业供应链蔓延而产生的“长鞭效应”式的原材料供应短缺暂未顺利“复原”。能否快速从原料供应短缺中走出来既关乎国计民生,更是企业能否增强或重塑竞争优势的关键。高质量发展是当前及今后我国制造业的前进目标和方向,构建韧性十足的供应链、获取并掌握核心技术和关键优质资源是制造业高质量发展的必然要求。采购职能是联结制造企业和外部供应商的唯一界面,采购与供应管理(purchasing and supply management, PSM)实践是履行采购职能、获取和利用供应商资源的关键所在,也因此被视为企业竞争优势的关键力量[1-2],也将是构建韧性供应链、推动制造企业高质量发展的重要使能要素。采购策略和实践的实施不当也会导致现有供应链的解体、削弱企业长期竞争力[3],因此合理设计采购策略和实践是有效控制和管理供应商、利用其资源和能力的关键,也是本研究的关注重点。

关于采购策略和相关实践的设计问题,已有学者分别针对供应商选择、供应商评价、供应商参与新产品开发等专题做了大量研究[4-6],但实施过程中相同采购策略或实践往往产生正反不同的结果[7]。究其原因,这些研究侧重于单体采购实践的影响效果。但PSM是一个复杂系统过程;从单体实践出发,认为各PSM实践之间相互独立、片面强调个别PSM实践的重要性会产生误导性结果,难以发挥采购职能的战略价值[8-9]。

研究指出,为更好地理解PSM对企业的贡献,用组态理论(configuration theory)探索PSM实践之间互补关系、弄清不同实践的协同效应是关键[8][10][11]。对PSM实践进行捆绑组合将更易理解采购职能和供应商间的互动方式、采购职能和供应商参与企业产品价值形成的方式等[12-13]。Cousins等[14] 以战略规划、采购地位、内部整合和采购技能四变量为聚类标准分析得出战略的、有能力的、闻名的(celebrity)和未开发的四类采购职能;陆力斌等[15] 以供应商选择标准和整合机制为分类指标得到敏捷式、精益式和传统式三种供应战略类型。

尽管如此,这些研究侧重关注企业采购职能和供应战略类型,涉及PSM实践组合的仍不多见。仅有的数篇如Flynn等[11] 提出的五种供应链整合模式,以及Das等[12] 提出的最优供应商整合概念仍局限于单体实践视角。从系统角度出发,以“能完整涵盖企业采购职能所承担职责和任务的相关PSM实践”为对象的研究更为缺乏。为有效管理并利用供应商资源和能力,企业应当实施哪些PSM实践?在实施过程中这些PSM实践会形成怎样的组合或组态类型?这些问题仍未解决。拟遵循组态研究范式,从系统视角分析、辨识采购职能相关管理实践,实证研究各PSM实践在相互影响和依赖下组合形成了怎样的组态类型。希望借此抓住采购策略及相关管理实践的设计和实施关键,弄清采购职能和供应商在企业产品价值形成过程中的详细作用模式。

二、相关研究述评

(一)组态理论和采购与供应管理实践组态

组织组态(organizational configuration)指由一组同时发生但概念上存在差异的组织相关特征所形成的多维组合[16] 。研究证实许多因素在驱使组织相关特征集结形成不同组态类型的过程中发挥了重要作用。组织外因素包括:为寻求组织生态位(ecological niches)内竞争适应度而进行的环境选择,及企业间战略和组织结构的模仿式、强制式和规范式扩散[17];组织内驱动通常指组织内各职能间的依赖关系等。另外组织成员间共享的解释性框架(interpretive schemes)和意识组态等认知因素也有助于组织组态的产生。遵循这种逻辑,采购职能相关管理实践在这些组织内、外因素,尤其是环境和战略因素以及意识组态等认知因素驱动下也将形成结构和功能迥异的类型或模式。

资源基础观理论认为,异质性资源和能力是企业竞争优势的重要决定因素[18]。作为联结制造企业和供应商的重要界面,采购职能可通过获取供应商资源和能力提升企业竞争力[19]。但企业能否凭借采购职能实现核心能力的提升,取决于是否存在适合企业战略目标的PSM实践。Rossetti和Choi[3] 指出部分企业在与供应商建立长期合作关系后,却转而实施成本驱动、短期导向的管理策略,导致供应商主动脱离供应链,转而成为其直接竞争对手。Das等[12] 指出同样实施供应商集成管理,不同企业却表现出截然不同的绩效产出。获得良好绩效的企业更强调供应商集成实践之间的相互影响并进行有目的的组合管理;而绩效不好的企业仅关注供应商集成单体实践。

Das等[12] 认为与单一实践活动的影响效果相比,通过对相关联实践活动进行组合而实现的绩效协同效益更为重要。Shin等[20] 的供应管理导向和Das等[12] 的最优模式供应商整合概念均可看作是将不同采购实踐组合所形成的特定采购管理模式。供应管理导向和最优模式供应商整合概念的提出,虽远未抓住PSM系统过程所体现的组态类型的全貌、在实践构成上也未达成一致,但属于是PSM实践组态类型的成功尝试。基于组织内外战略、环境及认知因素等的驱动逻辑,以及采购职能类型、采购管理模式等相关研究,对各PSM实践不同侧重点、不同实施方式等进行有机组合将产生功能不同的组态类型。

(二)采购与供应管理系统的实践构成

采购职能负责从资源市场获取各种资源,是一个复杂的系统过程。只有完整把握并理解采购职能所必须包含或实施的PSM实践活动,才能有效获取供应商资源和能力,弥补企业自身的资源和能力缺陷[21-22]。这也是探索PSM系统实践构成的根本原因。

PSM实践指发生在采购与供应商之间的相关管理行为,是采购职能所承担职责和任务的最直观体现[23-24]。Das和Narasimhan[25] 认为采购职能应具备设计、培养和管理供应基,并使其与企业制造和竞争战略相适应的能力。Fung[26] 指出采购职能是供应链管理的基础,并站在整个供应链的层面提出包括战略采购、供应基管理和精益采购部门的采购职能分析框架。尽管更强调战略性采购管理,但Fung对采购职能的分析相当完整,遗憾的是并未进行相应的管理实践分析。

供应商之所以能吸引制造企业与之合作,甚至促使制造企业做出设备、人力资本等关系专用性资产投资行为,主要源于其自身所具备的弥补制造企业劣势的技术和创新能力等。因此能否找到合适的供应商,自然成为企业能否获取和利用所需资源和能力的关键[8]。设计恰当、系统的供应商评价和选择策略是保证制造企业找到合适供应商的重要途径。但快速变化的市场需求使得企业对供应商资源和能力的需求不断改变,针对此种情况,供应商开发实践显得愈加重要。制造企业帮助供应商提升产品或技术能力,供应商和制造企业之间兼容性更强、合作关系也更紧密,容易产生共赢[27]。因此,适宜的供应商评价、供应商选择和供应商开发等实践是保证制造企业鉴别出合适供应商、维持其竞争力的重要途径,理应作为PSM系统过程的构成部分。

但是,即便供应商具备很强的资源和技术能力,假如缺乏对制造企业做贡献的意愿,制造企业也无法从供应商处获得足够的支持。研究发现设法激发供应商自发配合,并主动帮企业实现产品和技术创新所能获得的收益远高于其投入成本[28]。Schiele等[29] 便指出制造企业作为其供应商优先客户的“身份”是供应商创新意愿的重要诱因,且供应商对企业的贡献效力与其对企业做出贡献的意愿密切相关。因此,提升供应商的贡献意愿是企业实施PSM的重要任务。良好的关系管理、鼓励供应商参与企业生产运营、供应商开发等措施有助于增强供应商对制造企业做出贡献的意愿。

尽管如此,即使存在合适的供应商,其资源和技术能力符合需求、也具备为制造企业做出贡献的意愿,但假使供应商无法以擅长的方式或缺乏足够的权限进行产品生产或技术创新,那么企业对供应商的利用也将极其低效。因此,与提升供应商的贡献意愿一样,营造适合供应商发挥其资源和能力特长的环境氛围也是PSM工作的重中之重。有效的供应基结构管理、合理的采购部门职能管理、适度的供应商参与和采购集成水平等是激发供应商充分发挥才能的重要手段,也是完善PSM系统过程的重要组成部分。

综上所述,一个合理完整的PSM过程不仅要找到合适的供应商,还需确保供应商具备为企业做出贡献的意愿,更需营造适合供应商充分发挥其能力特长的氛围。基于Fung[26] 提出的采购职能分析框架,结合上述理论分析,构建包含供应商评价、供应商选择、供应商开发、关系开发、供应基结构管理、采购部门职能管理、采购集成和供应商参与等8项实践活动的PSM系统,如图1所示。具体来讲,采购职能须同时承担管理外部供应商(外部交换/供应)和满足内部原材料和服务需求(内部交换/供应)的双重角色。供应商评价、供应商选择等属于“外部导向供应基管理”活动,采购集成和供应商参与等则属于“内部导向的供应管理”实践,它们通过合理的“采购部门职能管理”紧密联系在一起,共同实现对供应商资源和能力的管理和利用。

图1 采购与供应管理系统的实践分析框架

注:图中实线起联结作用,暗示两者之间的相互影响和依赖关系;虚线指示归属关系和部分解释作用;虚线框表示PSM系统整体。

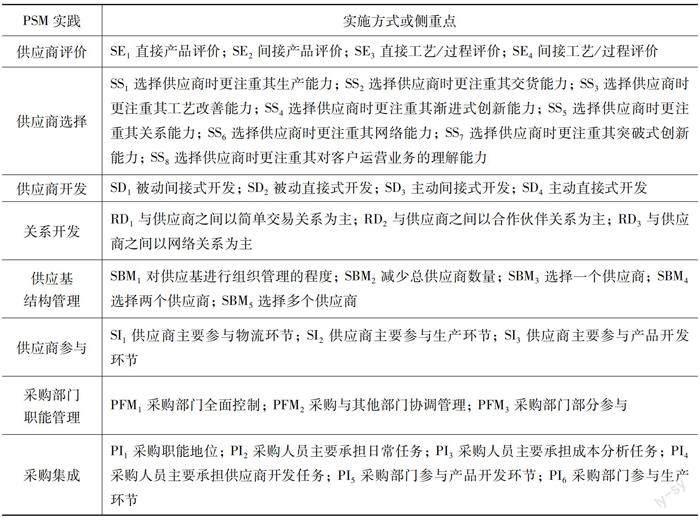

三、研究设计

本研究试图通过对企业采购管理行为的分析,探索证实PSM系统潜存的组态类型。结合研究目的,特选用聚类分析实现对PSM系统不同组态类型的探索。聚类标准,即用哪些指标实现类型划分,是聚类分析过程的关键。前文分别从供应商能力特征、供应商贡献意愿及适合供应商发挥能力特长的管理氛围3个方面,辨识出8项PSM实践活动;且不管功能如何,PSM系统的每种组态类型均同时包含所有八项实践,各组态类型间的功能差异源自8项PSM实践实施方式或侧重点的不同。因此,拟选取PSM实践的实施方式或侧重点为聚类标准。分析文献发现,现有关于PSM实践测量题项的设计多从其实施方式、实施策略或不同侧重点考虑,此处以现有相关成熟测度为基础,设计8项PSM实践的测量量表(如表1所示),并进行信效度的检验。之后分别对各PSM实践的测量题项进行整理和汇总转化形成聚类标准(如表4所示),最后执行实证聚类分析。

(一)变量测量及问卷设计

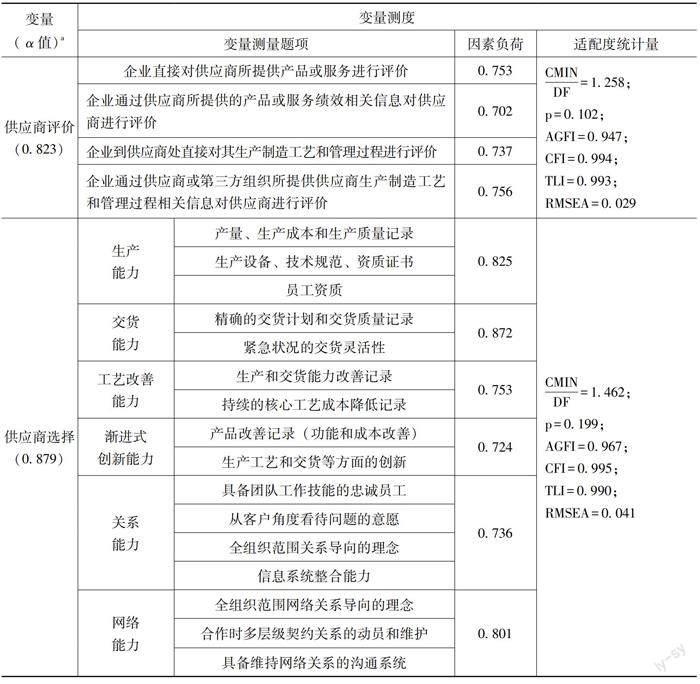

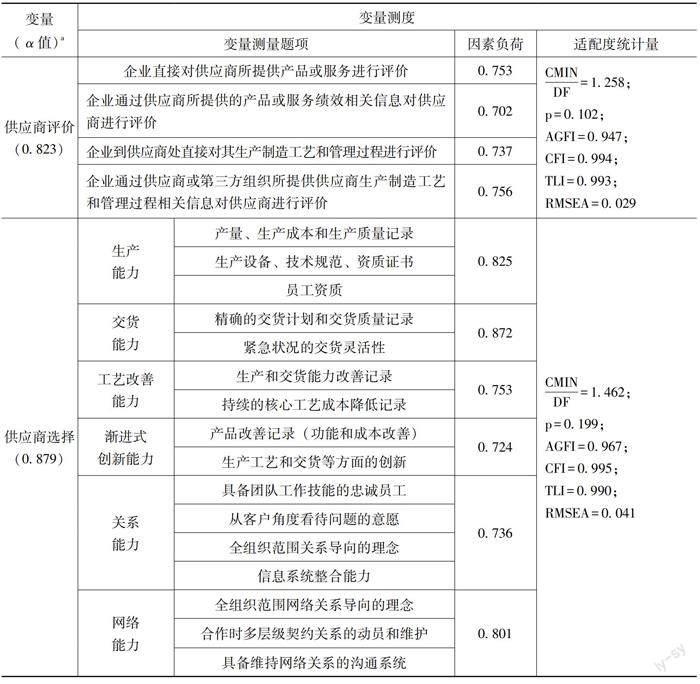

在选择样本获取实践数据之前,变量测量和问卷设计至关重要,是理论和实践相结合的重要保障。供应商评价(SE, supplier evaluation)的测量,以Purdy和Safayeni[31] 供应商评价策略研究为基础进行设计;供应商选择(SS, supplier selection)的测量侧重于选择标准,以Mller 和Trrnen[32] 对供应商的能力分析为基础,结合Hawkins等[33] 进行设计;供应商开发(SD, supplier development)的测量以Ahmed和Hendry[34] 对供应商开发相关研究的评述,以及Sako[35] 对本田、日产和丰田供应商开发实践的案例分析为线索,结合Fan等[36] 进行设计;关系开发(RD, relationship development)的测量,以Svahn和Westerlund[37] 为基础,结合Han等[38] 进行设计;供应基结构管理(SBM, supplier base structure management)的測量,以Holmen等[39] 关于供应基结构变化的研究为基础进行设计;供应商参与(SI, supplier involvement)的测量,以Lawson等[40] 对供应商参与相关实践的研究为基础,结合焦媛媛和吴业鹏[5] 进行设计;采购部门职能管理(PFM, purchasing department function management)的测量,以Luzzini和Ronchi[30] 所研究采购组织组态为基础进行设计;采购集成(PI, purchasing integration)的测量,以Carr和Smeltzer[41]、Narasimhan和Das[23] 关于战略采购和采购集成的研究为基础进行设计。变量测量量表及部分信效度数据分析结果(为下文“3 数据分析和研究结果”的数据处理结果)如表1所示。

表1 变量测量及信效度检验

变量测度和操作化定义是形成调查问卷的重要依据和基础。为保证理论紧密结合并反映企业现状,访谈和预调研显得十分必要。首先,以上述变量测度量表为基础,充分考虑企业现状及语句的精确和易理解程度,设计编制初始问卷;选择陕西汽车集团有限责任公司和郑州宇通集团有限公司,以采购、生产制造和研发部门的中高层管理人员为主要被试对象,进行访谈和预调研等项目,积极听取企业相关管理人员对PSM实践的理解和对问卷设计内容的建议,譬如问卷措辞、题项内容设计和问卷结构等,并参考课题组专家、教授意见完善初始问卷。其后选取中航锂电(洛阳)有限公司、郑州宇通集团有限公司、郑州中车四方轨道车辆有限公司和陕西汽车集团有限责任公司四家企业,以采购、生产制造和研发部门的中高层管理人员为被试对象进行问卷预测试,检验问卷获取企业实施PSM实践活动现状的程度,并结合预测试结果最终修订、形成正式调查问卷。

问卷题项采用李克特五级量表法:1代表符合程度最低,即企业实际实施情况与题项所描述情况完全不符合;5代表符合程度最高,即企业实际实施情况与题项所描述完全符合。

(二)样本选择和数据获取

样本的选择采用随机抽样与非概率抽样相结合的方法,即在调研准备阶段,通过机械工业企业名录及相关行业(主要涉及起重运输、航空航天、电工机械、交通运输等制造企业)分析报告等资料,初步随机选取部分企业作为实证调查研究的总样本。然后,从样本总体中非概率(充分考虑地域距离、与项目组合作关系及积累的MBA学员等社交关系)抽取一个子集作为最终访谈调研和问卷调查的样本,样本企业集中于郑州、西安、洛阳、南京、青岛、北京和上海等市区(在新冠肺炎疫情暴发前进行的问卷调查与回收)。

需要说明的是,最终样本企业集中于复杂产品系统相关的制造企业。此选择不仅是因为国内外在PSM方面对此类企业的研究较为丰富,更主要原因在于复杂产品系统制造企业采购管理的复杂性与多样性。此类制造企业面临复杂的成本、质量、创新、柔性生产等多重需求压力,其相应的PSM也因此形成不同的功能类型,这种采购管理特征更符合本研究的初衷和期望。严格来说此研究属于单一行业研究,尽管能有效控制不同行業特征对研究结果的影响,但外部效度被降低是潜在缺陷。不过样本企业中起重运输、电工机械和交通运输等不同产品类型所体现出的样本多样性使得后续研究结果具备一定的推广性。

为准确获取企业实施PSM的现状,将企业内部采购部门主管、首席采购官、物料经理、以及生产制造和研发部门主管等中高层管理人员作为主要访谈和问卷调查对象。由于新冠肺炎疫情影响及企业疫情防控政策限制,问卷发放采取直接发放和E-mail相结合的方式。针对郑州、西安、宝鸡等附近地区,或者有社交关系的MBA、EMBA学员任职的关键目标企业集团,现场对问卷中的题项进行说明并交换意见,在访谈调研的同时直接进行问卷的发放与回收。对于其他受距离,尤其是新冠肺炎疫情防控等客观条件限制,无法亲赴实地调研的目标企业,采用E-mail进行问卷调查。问卷收回后初步检验是否存在大规模空缺或雷同现象,共发出问卷500份,经统计实际收回457份,有效问卷408份(其中起重运输类样本企业共128份,占31.37%;电工机械类样本企业共94份,占23.04%;交通运输类样本企业共186份,占45.59%),问卷有效回收率81.6%。

鉴于文章发放问卷时采用的直接发放(距离较近、且新冠肺炎疫情防控政策允许)和E-mail两种方式,以及所选取采购部门主管、首席采购官等多种类型的问卷调查对象,有必要对数据来源的差异性问题进行检验。控制问卷发放方式和问卷调查对象类型之后,t检验结果表明通过不同问卷发放方式和不同类型问卷调查对象所获取的样本数据没有显著性差异。同样,检验得到来源于7个市区的样本数据之间没有显著性差异。

(三)数据分析过程

对于通过问卷所获取的企业实践数据,首先用SPSS和AMOS软件进行信效度检验,其次运用层次聚类算法和K-Means快速聚类算法对企业样本进行聚类分析,并进行二次聚类分析和判别分析验证聚类稳定性,最终对聚类结果进行理论分析、确定适当的命名并讨论。

四、数据分析和研究结果

(一)信效度检验

一般而言Cronbachα系数大于0.7表明所用量表具备较高的信度。另外,组合信度(composite reliability)和平均方差抽取值(average variance extracted, AVE)也是检验信度的重要指标,组合信度大于0.6、平均方差抽取值大于0.5表明信度较高。Cronbachα系数见表1,所有数值在0.816~0.879之间,符合大于0.7的标准。另外,组合信度和平均方差抽取值如表2所示,均分别符合大于0.6和大于0.5的标准。

表2 组合信度和平均方差抽取值

效度检验主要包括内容效度、聚合效度和区分效度。规范且适用性较强的理论依据是保证量表内容效度的重要条件,另外结合企业访谈和专家建议完善量表内容也是提高内容效度的重要途径。上述PSM实践测量以国内外成熟量表为基础,问卷的预调研和预测试都可保证较高内容效度。

聚合效度的检验采用验证性因子分析方法,模型适配良好是聚合效度的基本条件。验证模型适配与否一般采用多指标统计量来判断,即卡方自由度比值CMINDF介于1-3之间、卡方显著性系数大于0.05、RMSEA小于0.05(或0.08)、AGFI值大于0.9、TLI值大于0.9、CFI值大于0.9。另外,因素负荷值介于0.5至0.95之间表示模型的基本适配良好,因素负荷值愈大,表示指标变量能被构念解释的变异愈大,聚合效度愈好。分析表1可以发现,所有相关适配统计量指标,以及因素负荷值,均符合上述适配标准,因此聚合效度良好。

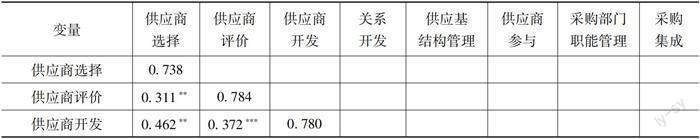

区分效度的检验可通过比较平均方差抽取值和变量间相关系数的平方值来实现,当潜在变量AVE的平方根大于潜在变量间相关系数时,表明潜在变量和其指标变量间共同变异超过潜在变量间共同变异,也即潜在变量与其指标变量之间相关程度更高,区分效度良好。表3所示为变量间相关系数和平均方差抽取值的平方根,结果表明量表具有良好的区分效度。

表3 变量间相关系数和平均方差抽取值平方根

注:对角线上数字为AVE的平方根;对角线下数据为变量间相关系数(**表示p<0.01;***表示p<0.001)。

(二) 聚类分析及结果讨论

1.样本分类。对样本进行分类之前需要考虑三个重要前提:

(1)确定聚类标准。即用哪些指标进行聚类,聚类标准的选择决定聚类结果是否具备理论解释性。以8项PSM实践测度设计为基础,以各PSM实践测量中所显示出的不同实施方式或侧重点为聚类标准,对PSM系统进行分类,如表4所示。

表4 聚类标准确定

(2)选择聚类算法。聚类算法的选择主要涉及层次聚类和K-Means快速聚类算法的选择,此处参考相关研究建议,结合应用两种聚类算法,首先采用层次聚类确定合适的聚类数量和聚类中心;其次以层次聚类所确定聚类数量和聚类中心为基础,采用K-Means快速聚類算法确定最终样本聚类情况。

(3)确定聚类数量。依据层次聚类算法确定样本聚类数量,具体来讲是依据层次聚类算法中聚类系数的变化来确定。聚类系数是用于表示每一次聚类时两个样本或两个类别之间距离的指标。聚类系数越小表明两个样本或类别相似度越高,反之亦然。因此,明显变大的聚类系数表明相似程度很低的样本或类别出现,也提供了一个确定聚类数量的标准。图2所示为聚类系数变化状况,可发现当聚类数量由4变为3时聚类系数变化百分比增大到98.7%,远大于其他聚类系数变化百分比,因此可以确定将样本企业分为3类比较合适。

图2 聚类系数变化百分比

确定聚类数量之后,依据此聚类数量及层次聚类算法所得出聚类中心进行K-Means快速聚类,最终聚类中心如表5所示。

表5 最终聚类中心

为清楚了解上述最终聚类中心的价值,文章对聚类结果做进一步分析。运行OLAP Cubes(联机分析处理立方)程序,计算一个或多个变量类别中各聚类变量的总和、均值和其他单变量统计量。运行结果显示表5中最终聚类中心和各聚类变量的均值统计量一致,表明最终聚类中心能反映企业各PSM实践的真实实施状况,也因此可作为对各类群进行理论解释的重要指标。

2.分类稳定性校验

样本企业分布主要包括起重运输、电工机械和交通运输等三类,而此处聚类分析最终结果显示三类更合适,有必要进行样本企业分布对最终分类结果的影响分析,判断分类结果是否源于样本企业类型的差异。因此在进行分类稳定性校验前,构建企业类型变量(分别用1、2、3代表运输、电工机械和交通运输三类样本企业),并进行此企业类型变量对最终分类结果中各样本企业距离其分类聚类中心欧式距离的单因素方差分析(ANOVA)如表6所示。

表6 企业类型对样本企业距其分类聚类中心欧式距离的单因素方差分析

分析结果如表6所示,F值显著性远大于0.05的显著性水平,表明分类结果受企业类型差异的影响不显著。另外,事后检验(LSD、Tamhanes T2)的多重比较分析也表明样本企业类型差异对最终分类结果没有显著性影响。排除样本企业类型对分类结果的影响之后,进一步做分类稳定性检验。

对相同样本用不同初始聚类中心进行二次聚类是判断分类结果稳定性的一种检验方法。按上述聚类分析程序,更换初始聚类中心发现二次聚类结果与前述分为三类的结果完全吻合,证实分类稳定性良好。另一种检验稳定性的方法是判别分析,判别分析与聚类分析最大的不同是判别分析需事先知道分类结果才能实现对样本的分类,此处以上述分为三类的结果进行判别分析。结果显示样本同样被很好的分为三类,也证实上步聚类分析结果的稳定性。

3.类群解释和命名

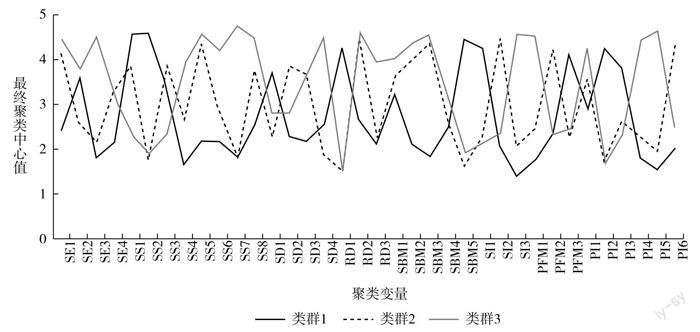

文章旨在探索制造企业实施PSM实践的不同模式,前一步聚类分析所得三种类型已基本达到研究目的。但敏锐而深刻的洞察远比发现事实更为重要,对上述分类结果的理论解释显得更有价值。上述所得三个类群最终聚类中心将是对聚类结果进行理论解释的重要指标。为方便对三个类群各实践活动不同特征进行直观对比,特将表5最终聚类中心转化为折线图,如图3所示。

图3 最终聚类中心折线

图3清晰显示出3个类群在8项PSM实践各自实施方式或不同侧重点上呈现出较大的差异,尽管这种直观的研究结果符合研究预期,但我们更期望透过直观现象探析其内在联系和特殊涵义。实践中,采购职能必须满足内部产品生产等需求的同时不得不对供应商进行管理,或者说采购职能不得不管理外部供应商本就因为其必须利用供应商资源和能力满足企业内部产品生产需求。此处将通过对3个类群的理论解释深入探索采购职能的这种双重角色。

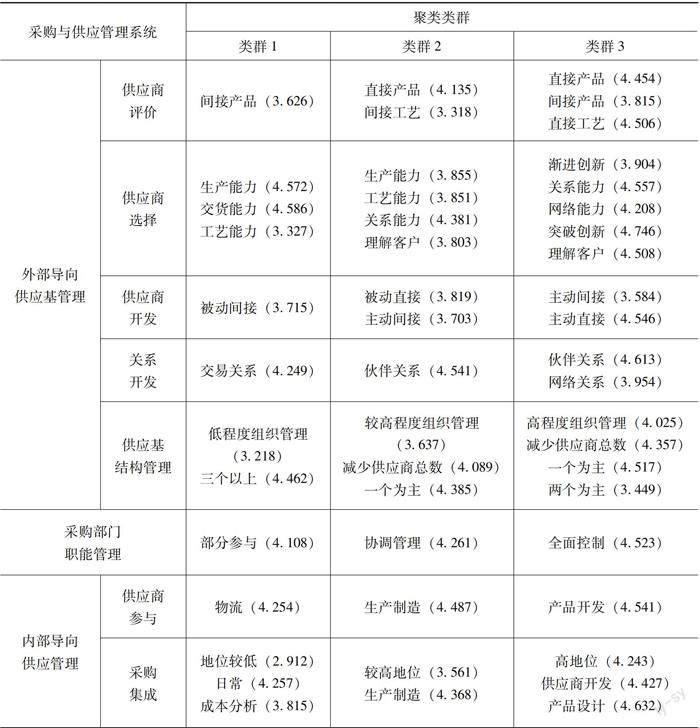

为方便对各类群进行理论分析,特对最终聚类中心数据进行汇总整理(以3.0为标准保留主要实施方式),如表7所示。类群1中制造企业主要通过供应商所提供产品信息对供应商进行评价;选择供应商时更注重其生产、交货和工艺能力,仅重视或期待他们提供基本的产品价值;供应商开发活动较少,不愿为供应商进行额外的关系专用性资产投资,仅在供应商产品出现问题时通过激励或惩罚的方式要求供应商进行产品改善;与供应商之间关系持续时间短,以交易关系为主;较少对总体供应商进行组织管理且更倾向于同时与3个以上供应商合作。企业内部采购部门地位较低,仅负责合同、行政管理等日常事务,供应商评价、供应商开发等活动多由生产制造等部门负责,采购部门仅部分参与;供应商仅参与企业物流环节相关活动。值得注意的是采购较多承担市场分析和成本分析等职责,这也符合企业不愿进行关系专用性资产投资以及与供应商维持短期交易关系、同时与3个以上供应商进行合作的思路。由此来看,制造企业此种类型的采购模式在与供应商合作时付出和承诺较少,对供应商管理较为稀松,对供应商的利用仅局限于基本产品价值;采购职能在企业内部受重视程度较低,仅负责按企业要求完成与供应商的交易。基于此种模式处处体现出来的简单交易关系特征,特将此类型命名为交易型采购。

表7 最终聚类中心筛选

类群2中供应基管理活动与类群1明显不同,评价供应商时更偏重直接对供应商的产品进行评定,并以间接工艺评价的方式关注供应商工艺过程;选择供应商时更关注供应商的关系、生产、工艺及客户理解能力;供应商开发活动有所增加,定期通过激励、评估等方式要求供应商提升产品绩效,并在供应商产品出现问题时提供直接帮助;重视与供应商的合作,倾向于建立长期合作关系;开始重视对总体供应商的组织管理且實施减少供应商总数量的管理措施,更倾向于与1个供应商合作。这些供应基管理活动表明制造企业对供应商的重视有所提升,已不再满足于供应商所能提供的基本产品价值;对供应商的要求更严格,供应商评价更规范,已开始采取必要措施帮助供应商提升能力,倾向于与更少的供应商建立长期信任关系。制造企业内部采购部门逐渐掌管供应商管理活动,但其他职能部门仍协调管理。采购部门地位有所提升,开始参与生产制造环节,对产品生产制造提供建议。供应商也被允许参与产品的生产制造环节。这种采购模式开始注重对供应商的规范管理和开发,供应商逐渐参与产品的生产制造,企业愿意为供应商做出承诺和帮助;采购职能受重视程度得到提升,在供应商开始主动协助制造企业满足产品需求的同时,采购职能与生产制造等其他职能也开始协调支持产品生产,因此将此类型命名为协作型采购。

对于类群3,制造企业对供应商的评价更为严格和规范,更倾向于直接到供应商处进行产品和制造工艺及管理过程的测评;选择供应商时不再以生产、工艺等能力为核心,转而更关注供应商的渐进式和突破式创新能力、关系和网络能力、理解客户的能力等,制造企业更看重供应商深层次的价值创造能力;供应商开发方面,制造企业更主动、也愿意做出更多的关系专用性资产投资,期望与供应商共同成长;在与供应商保持良好合作关系的同时,企业开始注重更合理地利用供应商,寻求利用供应商与供应商间的竞争或合作关系获取更多资源;注重对整体供应商的组织管理,持续减少供应基,坚持与一个或两个供应商合作为主。企业内部采购部门完全掌控供应商管理活动,采购地位得到极大提升,采购职能更多的承担供应商开发、资质管理及产品开发活动。此种类型采购模式极度重视供应商的网络和创新等深层次价值创造能力,期望并愿意帮助供应商提升竞争力。企业对供应商的利用方式更为精细和合理,关注、利用供应商与供应商间的相互依赖关系。采购职能在企业内部地位大大提升,与生产、研发等职能部门共同参与企业价值创造过程,因此将此类型命名为发掘型采购。

4.研究结果讨论

以PSM实践的不同实施方式或不同侧重点为聚类标准,实现了对制造企业PSM实践组态的分类。每个类群均同时包含所有八项PSM实践活动,同一项实践活动在不同类群之间显示出不同的实施方式或侧重点。上述类群的命名过程集中于把握和分析每个类群内八项PSM实践活动所体现出的共同特征,最终形成交易型、协作型和发掘型的命名结果。

我们认为这三种组态类型代表了采购职能和供应商参与企业产品形成过程的三种不同模式。交易型采购模式下,企业主要关注供应商的生产、交货和工艺能力;仅利用供应商进行企业物流管理;采购职能地位较低,仅承担日常和成本分析任务。协作型采购模式下,企业开始关注供应商的关系能力和客户理解能力;允许供应商参与企业生产制造过程;采购地位得到提升,开始与生产制造等职能部门协作完成产品的生产。发掘型采购模式下,企业更关注供应商的渐进创新、突破创新和网络能力;利用供应商进行企业产品研发管理;采购职能地位显著提升,主要承担供应商开发和产品设计等职责。对比分析其他各项PSM实践也可发现相应的差别,充分证实三种组态类型之间具备显著的区分度,并且有理由相信这三种采购模式所具备的功能以及所能为制造企业创造的价值是不同的。

对单一采购模式而言,每一种采购模式均代表制造企业管理和利用供应商的一种思路和规划,更显示出8项PSM实践之间的相互影响和协调关系。譬如交易型采购模式下,企业主要关注供应商的生产、交货和工艺能力,因此在对供应商进行评价时只需通过间接产品评价的方式确定供应商的产品是否达到规格要求即可,也没必要投入过多资源实施供应商开发活动,且与多个供应商保持简单交易关系也已经能够满足企业需求;供应商仅需要参与物流过程保证交货就能满足采购需求,采购职能的重点也可仅限于负责日常工作和进行成本分析。其他两种模式亦是如此。当然,此解释仅是对实证结果的一般描述和简单分析,至于各PSM实践之间究竟有何种影响关系则需进一步研究予以揭示和证实。

简言之,实证结果与研究猜测吻合,既实现了对PSM实践组态的类型分类,也初步揭示了各组态类型间的异质性和每种类型内各PSM实践之间的相互影响和依赖。

五、研究结果与讨论

本研究聚焦于PSM实践,探索辨识我国制造企业实施PSM过程中潜存的管理模式问题,期望帮助制造企业设计并实施更为有效的PSM实践方案,以更好的管理并利用供应商资源和能力。研究成果主要体现在两个方面:①从完整采购职能角度出发,综合考虑供应商能力特征、供应商为企业做贡献的意愿以及供应商能否自由发挥能力特长等三方面内容,提出PSM系统的实践分析框架,并辨别出PSM系统过程的8项实践活动;②以此8项PSM实践的实施方式或侧重点为聚类标准,鉴别出制造企业实施PSM的三种类型,对比分析各类型内部要素特征后分别命名为交易型、协作型和发掘型采购实践组态。

三种类型采购实践组态的客观存在表明各PSM实践之间不是相互独立的。各实践之间相互制约、彼此配合形成内部一致的功能整体,最终体现为各种类型的采购实践组态。忽视各实践之间的相互依赖和影响会导致现有供应链的解体,并将削弱企业长期竞争力,这也是本研究提出用组态理论探讨采购策略和实践设计问题的核心支撑点。本研究探索所得交易型、协作型和发掘型三种组态体现了供应商和采购职能参与企业产品形成过程的三种不同方式,也显示出制造企业管理和利用供应商的不同方式或程度,以及采购职能在企业内部所扮演的不同角色。以上结论为研究分析采购运作管理有关问题提供了一种新思路。不仅如此,关于制造企业如何有效实施PSM实践的实际问题,文章结论也提供了一些新的见解和启示。

第一,对制造企业而言,选择供应商仅意味着开始,当供应商能力不符合企业要求时可能需要替换或者向供应商提供人员和技术帮助,甚至需要对供应商进行网络化管理深度发掘其资源和能力;另外,为深度挖掘供应商资源和能力可能还需要让供应商参与企业产品的生产和研发设计过程。总之在采购运作管理过程中,制造企业不仅要关注供应商的能力特质,还要设法保证供应商具备为企业做贡献的动机和意愿,更要实施有效的內部相关管理保证供应商能自由发挥其能力特长。第二,在实施PSM实践过程中,企业应重点关注各实践活动间相互依赖和一致性关系。譬如在与供应商建立长期战略合作伙伴关系之后,应按协议维持与此供应商的合作关系,在供应商产品出现问题时应主动提供技术帮助;考虑到企业特定产品的具体要求,必要时还应允许此供应商参与产品的研发设计和生产制造过程。而不能在建立长期关系之后,转而实施追求短期利益、成本导向的供应商管理措施。第三,尽管尚未完全弄清采购实践组态与企业竞争战略和采购策略的适配关系,但结论显示,即使是同一采购管理实践,其在不同类型采购实践组态间的侧重点或实施方式是不同的,我们有理由相信不同采购实践组态具备不同的功能。因此在实施PSM实践时,企业应当有意识地依据战略目标选择合适的采购管理实践,并确定适当的实施方式。例如,在与供应商合作过程中仅关注成本问题显然对产品的质量改善影响甚微;面对产品质量改善目标,实施供应商开发活动帮助供应商发现并改善质量问题显得更为合适。

采购职能的战略性价值及其作为企业竞争优势来源的论述毋庸置疑,但对企业来讲,更重要的是将这些战略性价值落到实处。交易型、协作型和发掘型三种采购实践组态的提出期望唤醒制造企业对采购职能管理整体性、PSM实践之间相互依赖和影响的重视,也希望能帮助制造企业更好地设计并制定有针对性的采购策略,以更有效地获取并利用供应商资源和能力,将采购职能的潜力转化、落实为企业竞争力。当然,发现PSM实践3种组态只是起点,进一步解答3种组态类型与企业竞争战略和采购策略的适配关系,探索3种组态类型各自对企业价值创造的不同功能影响,弄清各PSM实践之间明确的相互影响和依赖关系等,才能更为清晰地解释采购职能对企业的作用方式,这也正是本研究下一步要攻克的新命题。另外,本研究重点关注汽车、工程机械等复杂产品系统相关设备制造行业,研究结论的外部效度或普适性可能会受到限制,后续研究有必要考虑其他行业情境以验证并增强本文所提研究结论的推广性。

参考文献:

[1]KNIGHT L, MEEHAN J, TAPINOS E, et al. Researching the future of purchasing and supply management: the purpose and potential of scenarios[J]. Journal of purchasing & supply management, 2020, 26(3): 100624.

[2]PEREIRA C R, SILVA A L D, TATE W L, et al. Purchasing and supply management (Psm) contribution to supply-side resilience[J]. International journal of production economics, 2020, 228: 107740.

[3]ROSSETTII C, CHOI T Y. On the dark side of strategic sourcing: experiences from the aerospace industry[J]. The academy of management executive, 2005, 19(1): 46-60.

[4]马书刚, 郭继东, 张学龙. 基于绩效-弹性视角的制造企业供应商评价研究[J]. 管理学报, 2017, 14(9): 1405-1413.

[5]焦媛媛, 吴业鹏. 供应商参与新产品设计: 社交媒体使用与企业能力的调节作用[J]. 预测, 2021, 40(1): 1-8.

[6]TRAN P N T, GORTON M, LEMKE F. When supplier development initiatives fail: identifying the causes of opportunism and unexpected outcomes[J]. Journal of business research, 2021, 127: 277-289.

[7]AKN ATE瘙 塂

M, VAN RAAIJ E M, WYNSTRA F. The impact of purchasing strategy-structure fit on purchasing cost and innovation performance[J]. Journal of purchasing and supply management, 2018, 24(1): 68-82.

[8]MAHAPATRA S K, DAS A, NARASIMHAN R. A contingent theory of supplier management initiatives: effects of competitive intensity and product life cycle[J]. Journal of operations management, 2012, 30(5): 406-422.

[9]SCHüTZ K, KSSER M, BLOME C, et al. How to achieve cost savings and strategic performance in purchasing simultaneously: a knowledge-based view[J]. Journal of purchasing and supply management, 2020, 26(2): 100534.

[10]DANESE P. Supplier integration and company performance: a configurational view[J]. Omega, 2013, 41(6): 1029-1041.

[11]FLYNN B B, HUO B F, ZHAO X D. The impact of supply chain integration on performance: a contingency and configuration approach[J]. Journal of operations management, 2010, 28(1): 58-71.

[12]DAS A, NARASIMHAN R, TALLURI S. Supplier integration: finding an optimal configuration[J]. Journal of operations management, 2006, 24(5): 563-582.

[13]周英, 賈甫, 王飞, 等. 引导供应商早期参与新产品开发的平台型采购组织——基于海尔采购组织的单案例研究[J]. 管理学报, 2019, 16(9): 1290-1300.

[14]COUSINS P D, LAWSON B, SQUIRS B. An empirical taxonomy of purchasing functions[J]. International journal of operations & production management, 2006, 26(7): 775-794.

[15]陆力斌, 梁占东, 仉福江, 等. 供应战略分类及其实践差异、制造绩效改进差异的实证研究[J]. 管理工程学报, 2009, 23(1): 145-148.

[16]KETCHEN D J, THOMAS J B, SNOW C C. Organizational configurations and performance: a comparison of theoretical approaches[J]. Academy of management journal, 1993, 36(6): 1278-1313.

[17]MIZRUCHI M S, FEIN L C. The social construction of organizational knowledge: a study of the uses of coercive, mimetic, and normative isomorphism[J]. Administrative science quarterly, 1999, 44(4): 653-683.

[18]BROMILEY P, RAU D. Operations management and the resource based view: another view[J]. Journal of operations management, 2016, 41: 95-106.

[19]谢霞, 戴宾, 曹乐艺. 双源采购还是单源采购:责任供应链下的战略采购模式分析[J]. 管理工程学报, 2021, 35(6): 194-207.

[20]SHIN H, COLLIER D A, WILSOND D. Supply management orientation and supplier/buyer performance[J]. Journal of operations management, 2000, 18(3): 317-333.

[21]陈剑, 肖勇波, 朱斌. 大数据视角下的采购风险评估——基于某服务采购企业的案例分析[J]. 系统工程理论与实践, 2021, 41(3): 596-612.

[22]ZSIDISIN G A, LAMMING R, HARLAND C, et al. Reflecting on the past 25 years of the journal of purchasing and supply management: the editors perspectives[J]. Journal of purchasing and supply management, 2019, 25(4): 100559.

[23]NARASIMHAN R, DAS A. The impact of purchasing integration and practices on manufacturing performance[J]. Journal of operations management, 2001, 19(5): 593-609.

[24]FOERSTL K, FRANKE H, ZIMMERMANN F. Mediation effects in the ‘purchasing and supply management (Psm) practice-performance link: findings from a meta-analytical structural equation model[J]. Journal of purchasing and supply management, 2016, 22(4): 351-366.

[25]DAS A, NARASIMHAN R. Purchasing competence and its relationship with manufacturing performance[J]. Journal of supply chain management, 2000, 36(2): 17-28.

[26]FUNG P. Managing curchasing in a supply chain context: evolution and resolution[J]. Logistics information management, 1999, 12(5): 362-367.

[27]武夢超, 李随成. 三元采购情境下供应商创新贡献诱发机理研究[J]. 南开管理评论, 2021: 1-15.

[28]SAGHIRI S, WILDING R. On the effectiveness of supplier development programs: the role of supply-side moderators[J]. Technovation, 2021, 103: 1-14.

[29]SCHIELE H, VELDMAN J, HTTINGER L. Supplier innovativeness and supplier pricing: the role of preferred customer status[J]. International journal of innovation management, 2011, 15(1): 1-27.

[30]LUZZINI D, RONCHI S. Organizing the purchasing department for innovation[J]. Operations management research, 2011, 4(1-2): 14-27.

[31]PURDY L, SAFAYENI F. Strategies for supplier evaluation: a framework for potential advantages and limitations[J]. IEEE transactions on engineering management, 2000, 47(4): 435-443.

[32]MLLER K E, TRRNEN P. Business suppliers value creation potential: a capability-based analysis[J]. Industrial marketing management, 2003, 32(2): 109-118.

[33]HAWKINS T G, GRAVIER M J, MUIR W A. The role of supplier performance evaluations in mitigating risk: assessing evaluation processes and behaviors[J]. Industrial marketing management, 2020, 87: 2-17.

[34]AHMED M, HENDRY L. Supplier development literature review and key future research areas[J]. International journal of engineering and technology innovation, 2012, 2(4): 293-303.

[35]SAKO M. Supplier development at honda, Nissan and Toyota: comparative case studies of organizational capability enhancement[J]. Industrial and corporate change, 2004, 13(2): 281-308.

[36]FAN D, XIAO C Y, ZHANG X, et al. Gaining customer satisfaction through sustainable supplier development: the role of firm reputation and marketing communication[J]. Transportation research part e: logistics and transportation review, 2021, 154: 1-19.

[37]SVAHN S, WESTERLUND M. Purchasing strategies in supply relationships[J]. Journal of business & industrial marketing, 2009, 24(3/4): 173-181.

[38]HAN Z J, HANDFIELD R B, HUO B F, et al. Effects of power use in buyer-supplier relationships: the moderating role of communication[J]. Industrial marketing management, 2022, 102: 45-57.

[39]HOLMEN E, PEDERSEN A C, JANSEN N. Supply network initiatives: a means to reorganise the supply base?[J]. Journal of business & industrial marketing, 2007, 22(3): 178-186.

[40]LAWSON B, COUSINS P D, HANDFIELD R B, et al. Strategic purchasing, supply management practices and buyer performance improvement: an empirical study of Uk manufacturing organisations[J]. International journal of production research, 2009, 47(10): 2649-2667.

[41]CARR A S, SMELTZER L R. An empirically based operational definition of strategic purchasing[J]. European journal of purchasing and supply management, 1997, 3(4): 199-207.

Empirical Research on Configuration Taxonomies of

Manufacturing Purchasing and Supply Management Practices

YU Wen-gang, TAO Jin

(School of Business Administration, Henan University of Economics and Law,Zhengzhou,Henan 450016)

Abstract: Configuration theory is introduced here to explore how to orchestrate and implement purchasing strategies and practices for Chinese manufacturers. First, the systematic framework for identifying purchasing and supply management (PSM) practices is put forward mainly by theoretical analysis. Questionnaire survey was further conducted, and the survey data from 408 manufacturers was then applied to the process of cluster analysis and test of classification stability. Research results show that the percentage of clustering coefficient change reaches maximum, when the 408 firms are clustered into three types. Whats more, the stability of classification is confirmed by the process of analysis of variance (ANOVA) and the second cluster analysis. Ultimately, based on the interpretation of the final clustering center, the three taxonomies of PSM practices are identified as transactional, collaborative, and exploitative purchasing, each representing distinct roles played by suppliers and the purchasing function in the process of creating production value. However, it is important to note that within each configuration, there are interrelationships and interdependencies among PSM practices.

Keywords: complex product systems; purchasing and supply management; purchasing strategy orchestrating; configuration theory; cluster analysis