军工企业供应商质量管控体系的研究

阎庆华

关键词:军工企业;供应商;生态圈;机制创新;共赢

中图分类号:F25224 文献标识码:A 文章编号:2096-7934(2023)05-0073-07

一、引言

当前我国周边和国际安全形势复杂多变,中美全面战略博弈趋势不可逆转,传统全球供应链的稳定已然打破,这种局面存在长期性,复杂性和艰巨性。增强产业链供应链自主可控能力成为我国现阶段国防军工企业的重要目标,牵引军工企业需要在供应链管理方面加强系统建设,探索构建安全可控供应链的方法,建立前端供应商与后端用户可靠、共赢关系,确保极限状态下的供应链安全。

基于大背景下,国家军队武器装备采购发生深度变革,武器装备供应链也快速转变:任务分工方式由原来的“院所研发、厂家生产”逐步转为研制生产融合的“一站式”研发生产交付;任务分配方式由计划配套逐步转为计划性、竞争性、市场性采购共存:研制项目由少型号长期研发逐步转为多型号短期研发,生产项目由小批量中长期生产逐步转为大批量中短期生产;并且随着装备任务量的迅速增加,项目的分承制工作已经不再由国家军工科研院所(厂)独立承担,较多的民营小微企业也逐步深度参与其中,各类供应商在质量意识、研发生产能力等方面存在明显的发展不均衡现象。

一系列问题及变革发展要求军工企业顺势而为,深刻认识军工供应链安全稳定的重要性,军工企业必须找准供应商管理“短板”和“瓶颈”,打通管理“痛点”、“堵点”和“难点”,实现供应商管控优化升级,迅速牵引和提高供应商提供产品和服务的能力,逐步建设出适合军工行业发展的健康稳定的供应链生态资源池。

二、供应商质量管控体系总体设计

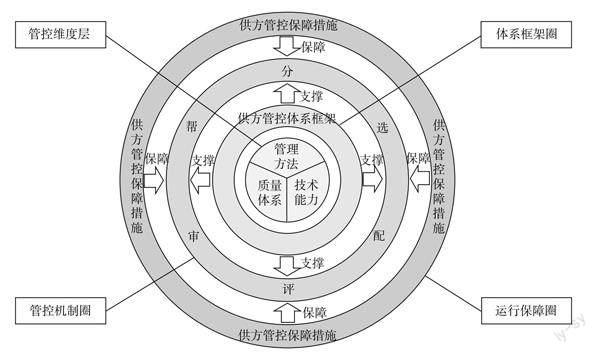

随着供应链管理进入新阶段,构建跨界融合、共创共享、共生共赢的供应链生态圈已成为未来供应链发展的必然趋势。在此背景下,供应商管理作为供应链管理的重要内容,也亟需创新管理体系及机制。但综合性军工企业面临着供应商“类型众多、来源广泛、能力参差”的重大管理难题,建设“借其所长,为我所用”供应链资源池并实现共生共赢迫在眉睫。因此,通过对供应链生态化背景下军工企业供应商质量管控体系建设与实践工作的研究,提出了“供应链生态化、管理层次化”的管控思路,设计了“一层三圈”的供应商质量管控体系。

“一层”是指管控纬度层,明确了供应商质量管控体系要从管理方法、质量体系和技术能力三个维度开展工作;“三圈”指的“体系框架圈、管控机制圈、运行保障圈”,具体内容为以“一层”的三种纬度分析梳理现有供方管理体系“痛点”,制定供方全方位管控体系发展框架,明确发展目标,打造供方管控体系框架圈;基于战略目标,以需求管理为抓手,以供方能力管控为核心,从“分、选、配、评、审、帮”等六个环节制定供应商全方位管控机制,形成供方管控机制圈;构建包含战略、组织及内外协同的供应商运行保障圈,为供应商质量管控体系的高效、持续运转,确保战略目标实现提供坚实基础(如图1所示)。

图1 供应链生态化背景下军工企业供应商质量管控体系总体设计

三、供应商质量管控体系“共生共赢”模式研究

为了保证企业之间的高效协同,军工企业需要淘汰“粗放经营”和“单打独斗”的竞争模式,用供应链管理的思维构建供应商生态圈,形成供应商质量管控体系。整合“一层”的管理方法、质量体系、技术能力优势,与供应链生态圈内的成员建立战略合作伙伴关系,充分利用、互相信赖、整合资源,通过对供应商进行多维高质量管控,实现供应链生态圈的良性循环。

管理方法:以共生共赢的生态圈理念为引领,将军工企业自身固化的优秀管理成果、经验对供应商进行输出,改善供方企业管理水平、弥补管理短板,推动供应商自身管理水平持续提升,实现军工企业与供应商相互成长、相互进步,形成良性反哺、相互成就的关系。

质量体系:围绕供应链管理的4R(Right product、Right place、Right time、Right price)特性及企业未来需求,开展供应商质量管控工作。从质量标准的制定、质量方法的使用、以及质量改进与帮扶的深度上对军工企业配套供应商的产品质量进行改进。基于优胜劣汰、共生共赢等理念,有针对性地对供应商质量进行把控,实现与供应商的共同进步,进一步促进供应链生态圈建设。

技術能力:利用技术能力指标,多方位评估并预测供方供货能力,准确发现弱点并实现供方资源池技术能力的靶向性提升,在技术能力维度中纳入共生共赢的生态圈理念,并将各类技术能力经验分享于供方资源池中,进而互利共赢,为自主可控铺设道路。

四、供方全方位管控机制做法

1分:建立供方分类分级机制,推动精准管控实施

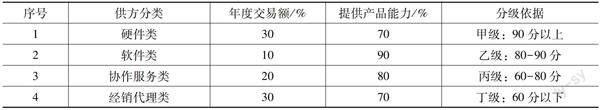

基于军工企业供应商管控机制,文章提出了供方分类分级机制,在供方分类方面,提出了三项遵循原则,分别为实用性原则、兼容性原则、扩展性原则,根据军工企业产品特性和特点,将供方类目第一层分为硬件类、软件类、协作服务类和经销代理类,如表1所示。

表1 十所供方分级方法

供方分级方面,提出了三项遵循原则,分别为客观性原则、统一性原则、覆盖性原则。在该原则下供方分级要结合供方分类结果,分级时主要从年度交易额要素和提供产品能力要素进行展开,通过供方年度交易额评分以及供方提供产品的能力评分综合确定,各类供方根据分级权重进行分级评估,根据评估得分结果分为“甲、乙、丙、丁”四级,如表2所示。

表2 供方分级权重及分级依据

军工企业需要对其供方资源池进行配置分析,通过多维度数据分析,明确物资和供方需求变化趋势,分类识别配置合理性;配置分析流程可以设计为供应商现状梳理,根据现状梳理和趋势预判的结果获得供应商资源缺口,并对军工企业自身供应能力进行评估,确定对供应商的产品需求边界,然后开展供应商能力评估,评估其质量保证能力、技术开发能力、工程设计能力、制造能力、产能释放能力等,最后完成供应商配置需求分析,确定供应商产品需求变化趋势,提出供应商配置与改进建议。

基于对配置流程的设计,搭建了一套供方资源池配置分析模型,如图2所示。

图2 供方资源池配置分析模型

3选:健全供方准入退出机制,助力优质资源引进

根据供方配置需求分析结果,有序开展合格供方的准入、退出工作,准入需制定严格管控流程,在提交准入申请前需开展产品试用和供方能力调查。其中产品试用由使用部门实施,试用产品需经科研生产阶段试用和交付用户阶段试用,两阶段试用均合格后方可提出合格供方准入申请;退出要求供应商提前报备,获知供应商相关意愿后即时开展供应商的业务清理工作,形成供方在研在制和已交付的产品清单,督促供方按合同协议交付在研在制产品,要求供方对已交付产品的售后服务做出书面承诺,随后即刻启动新供方寻源选择工作。

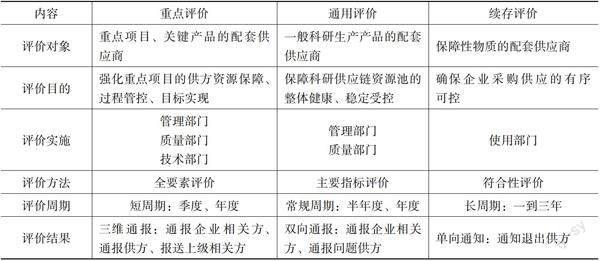

4评:强化差异评价管控机制,量化供方绩效管理

文章提出军工企业需要针对不同类别的供应商进行差异化评价管控,设计差异化评价方式,实现管理要求完备性覆盖、管理资源的合理分配、管理重点的有效把控,详细的差异化评价设置如表3所示。

表3 差异化评价设置

5审:构建供方审查轮动机制,协助供方问题识别

为了实现对供应商质量保证能力的有效管控,文章提出军工企业需针对供应商管理建立常态审查轮动机制,如图3所示。主要是通过数据统计分析结果及“质量审查供方选择原则”,确定审查对象,针对性制定审查计划,并由相关专家和用户代表组成的审查组实施审查。对在审查过程中发现的不符合项和问题提出整改建议,督促供应商有效解决已有问题、识别未知质量风险,保持质量水平。

图3 审查轮动机制

6帮:推行供方长效帮扶机制,拉动供方能力提升

结合审查轮动机制,从管理方法、质量体系、技术能力多维度分析,组织专家到现场对问题进行深度剖析,确定问题根因。供应商根据专家会诊意见,结合自身发展需要,从活动背景、活动目标、活动组织及职责分配、问题梳理及原因分析、活动内容及实施步骤(含培训辅导需求)及活动计划六大层面制定对应提升帮扶策略。企业在相关活动中应开展监督指导,监督层面,要求供应商根据活动计划开展月报总结。指导层面,根据供应商在方案内容中提出的培训辅导需求,组织相关专家根据需求内容准备课件、材料、通过集中培训、对口交流等形式对供应商进行技术、质量、管理等方面的交流辅导。

此外,本文提出军工企业应本着合作共赢、互利互惠的原则与供方开展业务合作,对为供方提供关键基础产品和服务的次级供方进行了信息调研、现场考察和专家评估,策划和建设了次级供方资源池并向供方公开提供,从而解决了供方的资源选择困难,减少了供方因次级供方问题对双方造成的不利影响,实现供应链生态圈的良性发展。

五、供应商全方位保障措施的制定

为确保“分、选、配、评、审、帮”供方管控机制圈的高效、持续运转,要从战略保障、组织保障及协同保障多点切入,制定供方全方位保障措施。

战略保障:在持续核心和重要供方中选择具有核心技术和产品的供方推动战略合作,确立双方长期合作意愿、获得相互认可地位、承担相应责任义务,拓展协同合作模式、进一步保障了配套产品的质量、交付稳定,进而保障供应链生态圈的可持续发育。

组织保障:加强供应商管理的技术支持和管理力度,精选各领域资深专家,成立了供方管理专家组,负责为供方管理提供技术能力、质量体系与管理方法的咨询与把关,参加供方管理、采购、外包制度的建设,指导供方配置分析,参加供方审查,指导合作协议签订,监督采购策略的实施等工作(如图4所示)。

图4 供方管理專家组组成办法

协同保障:建立高层互访机制,与供方凝聚顶层资源、集中攻坚克难、扩展交流渠道;与供方加强基层合作、促进互相学习、加深理解互信;定期召开供方交流会,与供方总结经验教训、统一目标方向、交流想法思路;定期组织召开技术质量/服务保障等专题工作会,通报典型问题,传递形势压力,制定后续计划,推动问题解决,缓解保障压力。

六、結语

文章创新性地提出了“共生共赢生态圈”的供应商管控理念,设计了供应商质量管控体系发展框架,为供应商质量管控的体系创新提供了借鉴思路,三大维度构建的供应商质量管控体系实现了企业与供应商相互成长、共同进步,通过供应商全方位管控机制的设计,提出了高效共赢的生态圈运控规则,可以形成良好的推广和实践效应,并在管控保障加持下,能够支撑企业供应商管控更加高效,使得企业与供应商间形成良性反哺、相互成就、共赢互利的关系。

参考文献:

[1]刘畅,姚建明 基于供应商满意度与模糊能力的服务大规模定制供应链调度优化[J].系统管理学报,2020,2:273-281

[2]刘海年,隋岩峰,李昌红航空发动机研制阶段供应商管理体系建设方法研究[J].航空科学技术,2017,2:53-58

[3]张桥,徐玲,郭玉强国外航空企业供应商管理体系研究[J].直升机技术,2019,3:68-72

[4]刘璐,张宇澎航天型号供应商管理分析与研究[J]. 中国航天,2018,9:46-48

[5]刘翔锋,刘翔,黄勇,等基于层次分析法的供应商选择问题[J].成都信息工程大学学报,2019,2:123-126

[6]陈诚,石莉,石梅,等.数据驱动下的智能制造企业供应商效率评价[J].计算机系统应用,2020,5:1-10

[7]侯兆珂,刘宣辰,付景丽,等 主供模式下供应商技术状态管控研究[J]. 航空科学技术,2018,12:57-61

[8]马庆功 基于模糊最优化模型的供应商选择方法研究[J]. 计算机工程与应用,2016,24:256-261

[9]李随成,孟书魁,谷珊珊供应商参与新产品开发对制造企业技术创新能力的影响研究[J].研究与发展管理,2009,5:67-77

Study on Supplier Quality Control System of Military Enterprise

YAN qing-hua

(The 10th research institute of China Electronics Technology group Corporation,Chengdu,Sichuan 610036)

Abstract:Military enterprises operating in complex environments, with diverse product levels, various types of supporting units, suppliers with varying capabilities, and stringent supervision and management requirements, face challenges with traditional supplier control modes, such as unclear identification of supply chain weaknesses, difficulties in managing supporting units, and insufficient tractionThis paper presents a control idea based on “ecological supply chain, hierarchical management” B Leveraging the extensive professional coverage, skilled talent pool, and substantial quality experience of comprehensive military enterprises, a supplier quality control system known as the “one layer and three circles” is developed The system incorporates a control dimension layer including management method, quality system and technical capability It has built a framework circle of supplier control system, formed a supplier control mechanism circle including six control links of “classification, selection, allocation, evaluation, review and help”, and built a supplier control guarantee circle including strategy, organization and internal and external coordination, which can effectively guide military enterprises to improve their supply chain management level This research provides a reference for military enterprises to establish supplier quality control system which ADAPTS to their own development

Keywords: military enterprise;supplier;ecosphere;mechanism innovation;win-win situation