超音速火焰喷涂WC-CrC-9Ni硬质合金涂层微观组织及摩擦磨损性能研究

朱建勇,覃思思,欧阳晟,韩旭航,黄 杰,李晨龙,王跃明

(1.湖南省冶金材料研究院有限公司 粉末冶金与金属陶瓷研究所,湖南 长沙 410129;2.湖南科技大学 材料科学与工程学院,湖南 湘潭 411201)

在碳化钨硬质相中添加碳化铬所形成的WCCrC-Ni复合材料,提高了碳化钨金属陶瓷涂层的耐氧化性能和中、高温性能,同时兼具抗磨损、耐腐蚀等优点,WC-CrC-Ni涂层可广泛应用于工程机械、航空、冶金、石化等诸多工业领域[1]。国内外学者对超音速火焰喷涂(HVOF)WC-CrC-Ni硬质合金涂层的热导率、疲劳性能及摩擦磨损性能等开展了较多研究[2-8]。然而,WC-CrC-Ni硬质合金涂层的研究主要集中在WC-CrC-6Ni及WC-CrC-7Ni两个系列,目前尚未见WC-CrC-9Ni涂层的相关研究报道,而粘结相含量对涂层微观组织及使用性能的影响较大。为此,本文采用HVOF方法在304不锈钢基材表面制备了 WC -CrC -9Ni涂层,系统研究了该型涂层的微观组织、摩擦磨损性能及机制,并对比分析了其相对于304不锈钢基材的优越性。

1 试验材料与方法

1.1 超音速火焰喷涂

本次试验选用WC-CrC-9Ni商用粉末,其主要粒径分布范围为15~50μm。为提高WC-CrC-9Ni粉末的流动性,喷涂前需将其置于100℃干燥箱中处理30min。304不锈钢基材尺寸为140mm×30 mm×6mm。喷涂前先用丙酮清除其表面油污,然后用120#(0.125mm)棕刚玉砂作表面喷砂粗化处理,喷砂压力设定为0.4MPa、喷嘴距基材表面80~100 mm。采用郑州立佳公司生产HV-80-JP型超音速火焰喷涂设备制备硬质合金涂层,其喷涂参数见表1。

1.2 性能检测

采用Buehler5410维氏硬度计测定其显微硬度,载荷100g,加载时间15s,测5个点后取平均值;采用LA-950型激光粒度分析仪测试硬质合金粉末粒度及其分布范围;摩擦磨损试验在HRS-2M型高速往复摩擦试验机上进行,载荷为60N,转速为600 r/min,时间为30min,对偶磨球为直径6mm 的Si3N4球,磨球往复长度5mm,做三次重复试验并取其平均值;采用NanoMap-500LS双模式三维轮廓仪分析磨痕截面形貌,并计算得到体积磨损率;采用TescanMira4型场发射扫描电子显微镜观察粉末、HVOF涂层、摩擦试验后涂层摩痕表面形貌,能谱面扫描测量粉末截面元素分布;采用BrukerD8Advance型X射线衍射仪分析粉末及涂层物相,选用Cu靶Kα射线(λ=1.54056Å),电压、电流、扫描速度及步长分别设定为40kV、40mA、2θ/min及0.02°,扫描范围0°~100°。

2 结果与分析

2.1 WC-CrC-9Ni硬质合金粉末形貌及性能分析

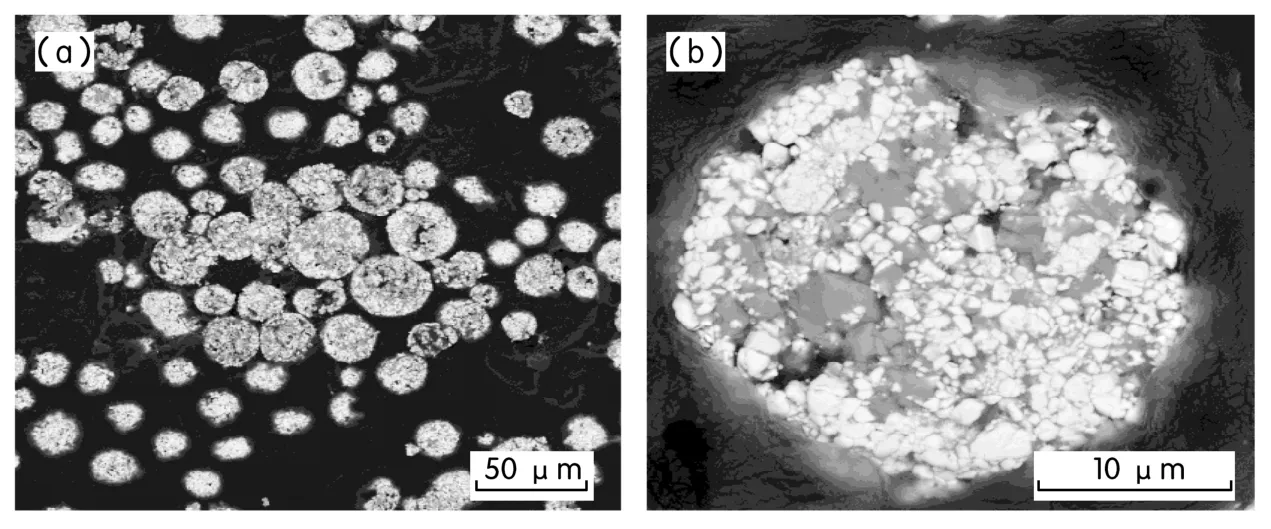

WC-CrC-9Ni粉末截面形貌及能谱面扫元素分布图如图1所示,由图1(a)可见,WC-CrC-9Ni粉末形貌呈球状,流动性好。由单个粉末截面放大图1(b)可见,球形粉体由大量微细颗粒团聚而成,粉末内部呈疏松结构,白色区域主要为WC陶瓷相,CrC陶瓷相则主要分布在深灰色区域,WC、CrC硬质相在复合粉体中的分布较为均匀。激光粒度分析表明,WC-CrC-9Ni粉末的平均粒径为32μm,主要分布在15~50μm,适用于超音速火焰喷涂。

图1 WC-CrC-9Ni粉末截面形貌及能谱面扫元素分布图

2.2 HVOF涂层形貌及物相分析

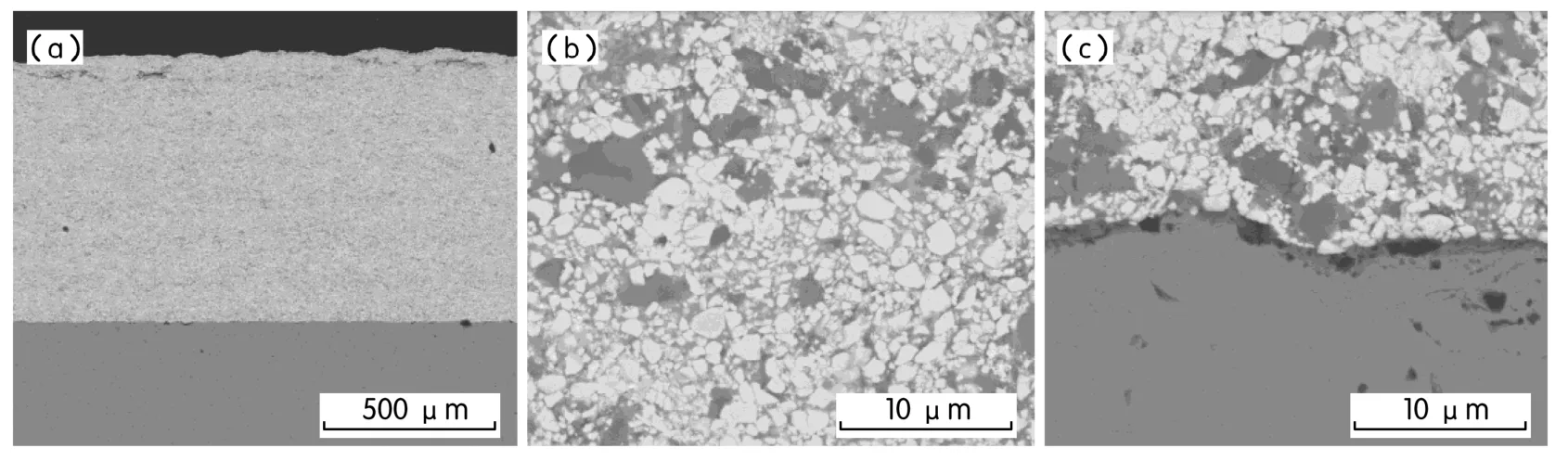

HVOF涂层截面微观形貌照片如图2所示,由图2(a)可见,304不锈钢基材表面的WC-CrC-9Ni涂层厚度约为1000μm。图2(b)为涂层内部局部放大照片,涂层中深灰色碳化铬相在白色碳化钨相中分布较为均匀,且涂层内部致密度高。由图2(c)可见,涂层与基体结合界面为明显机械咬合,结合界面未见明显孔隙及裂纹。分析表明,HVOF涂层微观形貌、物相组成及分布与WC-CrC-9Ni原始粉末类似,涂层更为致密,这是由于HVOF焰流温度较低,粉末并未发生明显熔融,主要依赖高动能撞击作用而形成涂层所致。

图2 HVOF制备WC-CrC-9Ni涂层截面形貌照片

WC-CrC-9Ni原始粉末及HVOF涂层的XRD图谱如图3所示,由图3可知,原始粉末以WC相衍射峰为主、以Cr3C2相及Cr4Ni15W 相的衍射峰为辅。HVOF涂层则以WC相的衍射峰为主,以Cr3C2相的衍射峰为辅。分析表明,原始粉末与HVOF涂层的XRD衍射峰在物相组成上并无明显差异,这是由于HVOF焰流温度偏低,粉末并未发生明显熔化,导致喷涂过程中发生氧化和生成新相的可能性较小,粉末仅在高动能撞击作用下变形而形成涂层。

图3 WC-CrC-9Ni粉末及HVOF涂层的XRD图谱

2.3 WC-CrC-9Ni硬质合金涂层的力学性能分析

本文在WC-CrC-9Ni涂层截面测试了五个不同点的维氏硬度值,分别为1729.1、1602.3、1665.5、1671.2、1689.6HV,平均值为1671.5 HV。WC-CrC-9Ni涂层组织结构致密,孔隙少,同时WC、Cr3C2等硬质相的存在大幅强化了涂层,使得其硬度提高。而304不锈钢基材五个不同点维氏硬度值分别为317.7、323.2、329.1、339.4、334.9 HV,平均值为328.9HV。一般来说,材料的硬度越高,其耐磨损能力越强。

本文对比分析了304不锈钢基材与HVOF涂层的摩擦学性能。WC-CrC-9Ni涂层摩擦系数随时间变化的曲线图如图4所示。摩擦系数曲线在第一个直线上升阶段时,此时摩擦氧化层还未形成,摩擦为对磨球和涂层中未熔融的硬质相碳化物颗粒,两者之间接触力较大,涂层表面因摩擦产生的磨屑会转移并粘附到磨球表面,所以第一阶段摩擦系数会迅速增加且不稳定。第二阶段为随着摩擦的不断进行,涂层与氮化硅对偶磨球的接触面积增加,由于涂层中孔隙的存在,使摩擦不均匀,摩擦系数波动相对较大。第三阶段时,磨痕表面氧化膜不断生成和被剥离并达成平衡,实际接触面积变化很小,进入稳定摩擦阶段。摩擦系数在此阶段内相对稳定,在0.3上下波动。为了考察涂层摩擦性能稳定性,做了3次重复试验,3条摩擦系数曲线变化趋势相近,摩擦系数数值也大致相同。分析表明,HVOF硬质合金涂层微观组织均匀,摩擦磨损性能较稳定。

图4 WC-CrC-9Ni涂层摩擦系数-时间曲线

304不锈钢基材在室温下的摩擦系数随时间变化曲线图如图5所示,由图5可见,相对于HVOF涂层而言,基材摩擦系数波动幅度较大,在0.35~0.70之间变化,这是由于基材硬度及耐磨性偏低造成的。

图5 304不锈钢基材摩擦系数-时间曲线

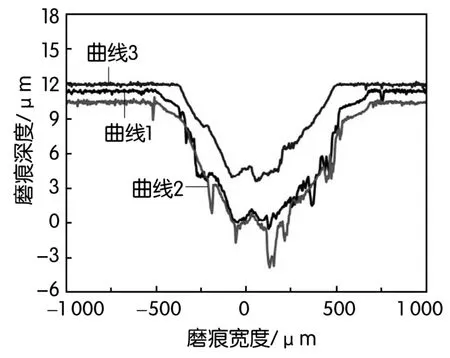

WC-CrC-9Ni涂层的磨痕轮廓曲线如图6所示,由图6可见,HVOF涂层的磨痕轮廓深度约为7~12μm,宽度约为800μm。304不锈钢基材的磨痕轮廓曲线如图7所示,由图7可见,304不锈钢基材的磨痕轮廓曲线较圆滑规整,磨痕轮廓深度约为85~100μm,宽度均约1200μm。两者对比,HVOF涂层的磨痕轮廓深度远低于304不锈钢基材,磨痕轮廓越深越宽表明摩损量的越大,显然WC-CrC-9Ni涂层的磨损量远低于基材,因而可大幅提升304不锈钢基材的耐磨性。

图6 WC-CrC-9Ni涂层的磨痕轮廓曲线

图7 304不锈钢基材的磨痕轮廓曲线

经计算,304不锈钢基材平均磨损量约为3.5×10-5mm3/N·m,HVOF涂层的平均磨损量约为0.19×10-5mm3/N·m。分析表明,HVOF制备WCCrC-9Ni涂层硬度远高于304不锈钢基材,因而其耐磨损性能远高于基材。

WC-CrC-9Ni涂层磨痕表面全貌图如图8所示,由图8(a)可见,涂层磨痕位于两条白色虚线之间,磨痕表面有较浅的犁沟。分析表明,由于碳化物陶瓷硬质相的存在,WC-CrC-9Ni涂层的磨损机制主要为磨粒磨损。局部放大图8(b)及图8(c)中分别可观察到微观裂纹及剥落现象,这是典型的疲劳磨损现象。在氮化硅磨球的往复运动中,硬质相碳化物颗粒逐渐成为承受摩擦载荷的主体,可降低涂层磨损。

图8 WC-CrC-9Ni涂层磨损表面形貌照片

3 结 论

1.采用HVOF在304不锈钢基材表面制备了约1000μm厚度的WC-CrC-9Ni硬质合金涂层,涂层组织致密,硬度约1671.5HV,远高于304不锈钢基体。

2.304 不锈钢基材摩擦系数波动幅度较大,在0.35~0.70之间变化,其磨痕轮廓深度约为85~100μm,平均磨损量约为3.5×10-5mm3/N·m;WC-CrC-9Ni涂层在稳定摩擦阶段内的摩擦系数在0.3上下波动,其磨痕轮廓深度约为7~12μm,平均磨损量约为0.19×10-5mm3/N·m,各项参数均优于304不锈钢基材,因而该型涂层可大幅提升304不锈钢基材的耐磨损性能。