车轨路地耦合系统CA砂浆层劣化垂向动力传递特性的研究

任向飞, 张建林, 王旭东, 姚钰琨

(太原理工大学 机械与运载工程学院,山西 太原 030000)

CA砂浆层是无砟轨道结构中的重要承力部件,且最后填充于于轨道板之下,其劣化在运维过程中不易及时发现。日本高铁调查研究发现运行线路CA砂浆层平均损失率为8.2%,伤损的形式主要是压溃、缝隙和裂缝等[1]。向俊等[2]通过建立车轨耦合模型探讨了砂浆层脱空对轨道整体动力学性能的影响。王有能等[3]研究了CA砂浆层脱空不同长度时对于轨道部分动力响应参数及CA砂浆层自身疲劳寿命的影响。汪力等[4]研究了CA砂浆层不同脱空长度与不同脱空位置对轨道结构的影响,但上述研究在分析CA砂浆层劣化对轨道的影响时没有考虑路基与地基的耦合作用,事实上车辆、轨道、路基与地基是具有动力相互作用的耦合体。无砟轨道从结构上来说相比传统有砟轨道刚度更大[5],同时高速铁路轮轨系统间振动作用也更加剧烈,轨道部件微小劣化对列车运行带来的影响也不可忽视。为更真实地还原CA砂浆层在轨下耦合系统中的实际工作状况,将CA砂浆层当作耦合系统中的一层土工结构物[6],将轨下系统细分为轨道子系统、路基子系统与地基子系统[7]3大部分,建立车轨路地耦合系统研究CA砂浆层结构劣化对耦合系统垂向动力学响应及载荷传递特性的影响。

1 车轨路地耦合系统模型

1.1 耦合系统模型建立

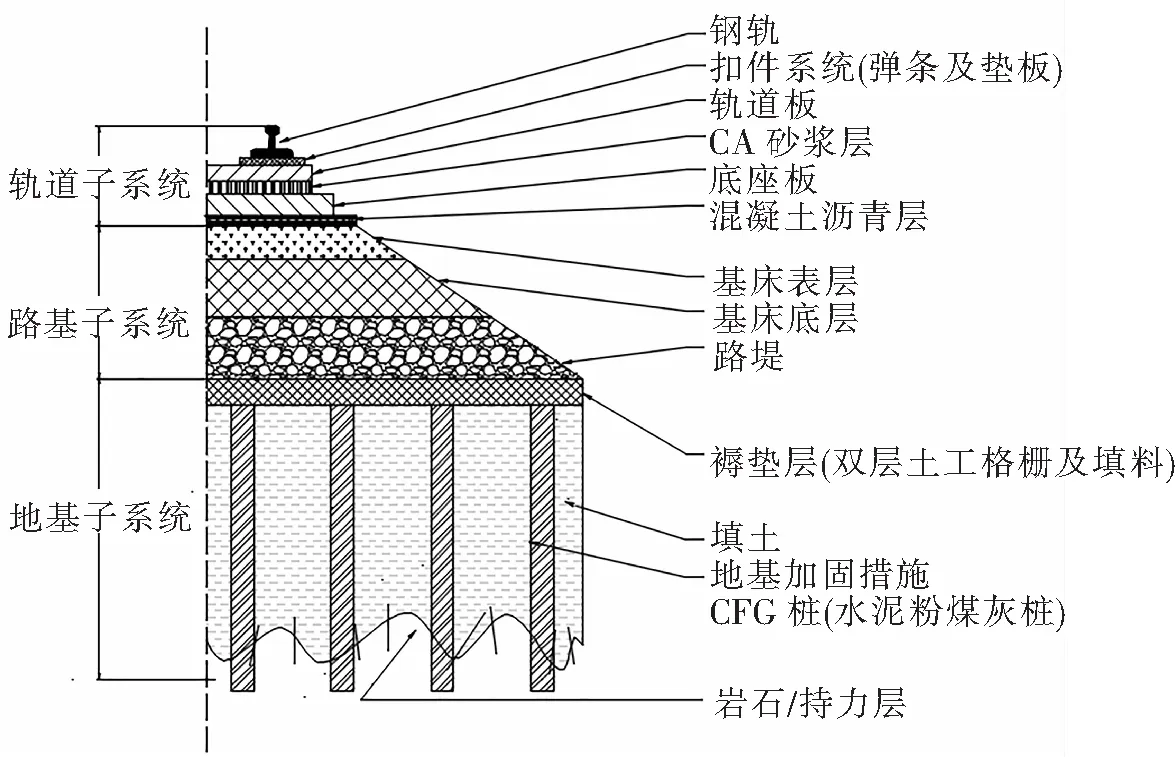

以CRTSⅠ型板式无砟轨道为例建立车轨路地耦合系统。使用本课题组专利[7-8]中方法将轨道子系统按载荷传递特性划分为钢轨-扣件层、轨道板-CA砂浆层、底座板-沥青混凝土层3层耦合梁结构;将路基子系统按施工过程划分为基床表层、基床底层、路堤本体3层;最下部地基子系统看作半空间无限大弹性体,其中轨下耦合系统结构如图1所示。

图1 轨下耦合系统结构

建模时从基床表层开始,其几何尺寸应根据土体中载荷传递角度1∶1.5[9]确定,地基与路堤本体部分参数一致,此处将2层合并为一弹性体,最下部采用黏弹性力元模拟无限大边界,在考虑土体传力特征的同时还能缩减计算难度,根据国家标准[10-11]规定并结合参考文献[12]中数据,整理轨下系统模型参数如表1所示。

表1 轨下耦合系统模型参数

车辆子系统模型在Universal Mechanism软件(简称UM)中建立,选参考TGV列车车型数据[13],轴重17 t;轨道子系统耦合梁模型、路基子系统耦合体模型在ANSYS软件按图1结构图所示分层建立,地基子系统部分与路堤本体合并建模视为半空间无限大弹性体,建模完成后将轨下模型分层导入UM软件。

轨下柔性体模型长60 m,模型各层间通过UM软件中bushing力元连接,该力元可模拟CA砂浆层在耦合系统中的连接与缓震作用,力元等效刚度采用弹性模量-刚度换算公式K=EA/L求得,其中,K为等效刚度;E为弹性模量;A为截面面积;L为弹性体高度,带入即可求得CA砂浆层刚度系数为9.6×108N/m,砂浆层阻尼系数参考文献[14]可知为83 kN·s/m,沥青层连接处与CA砂浆层处连接同理。其余层间无明显的刚度变化且模拟为正常工况,使用0自由度力元连接上下2层模型对应单元以模拟良好接触的情况。如前述运用UM与ANSYS软件建立车辆-轨道-路基-地基耦合大系统模型联立仿真,如图2所示。

1.2 模型可靠性验证

无砟轨道历次联调及综合轨道动力学检测试验[15]记录了武广无砟段轨道响应的极值与均值。TGV列车和武广无砟线路运行的CRH380A型列车轴重均为17 t,此处结合武广高速运行速度范围,使用仿真模型在160~350 km/h速度区间的仿真数据与实测数据对比进行模型可靠性验证,见表2。

表2 模型可靠性验证对比 mm

模型仿真结果各项目最大值与实测结果相差均在30%以内,虽然最大均值相差倍数较大但差值均在一个数量级,因此可认为该模型的仿真结果具有一定可靠性。

1.3 CA砂浆层劣化模拟

耦合系统中轨道子系统在保证轨面平顺的基础上将上部车辆子系统的滚动循环冲击载荷传递给下部的路基子系统与地基子系统进行能量的吸收耗散。作为轨道子系统中重要的承力减震部件,CA砂浆层结构的完整性定会影响到耦合系统中载荷的传递效率,当砂浆层劣化时冲击载荷聚集于轨道板处,又会形成恶性循环。此处选取CA砂浆层发生长度0跨、2跨、6跨、10跨的劣化作为不同工况,其中一跨为一相邻扣件间距0.63 m,分别命名为正常工况、异常工况1、异常工况2、异常工况3。在UM软件中将CA砂浆层劣化路段的bushing力元设置为缺失,劣化位置设置于轨道中段。如图3所示,在仿真时选取轨道中段钢轨正下方各层的劣化区段节点作为动力响应测点进行分析。

图3 劣化区段及测点位置

2 劣化后轨道子系统动力响应分析

2.1 轨道子系统振动响应分析

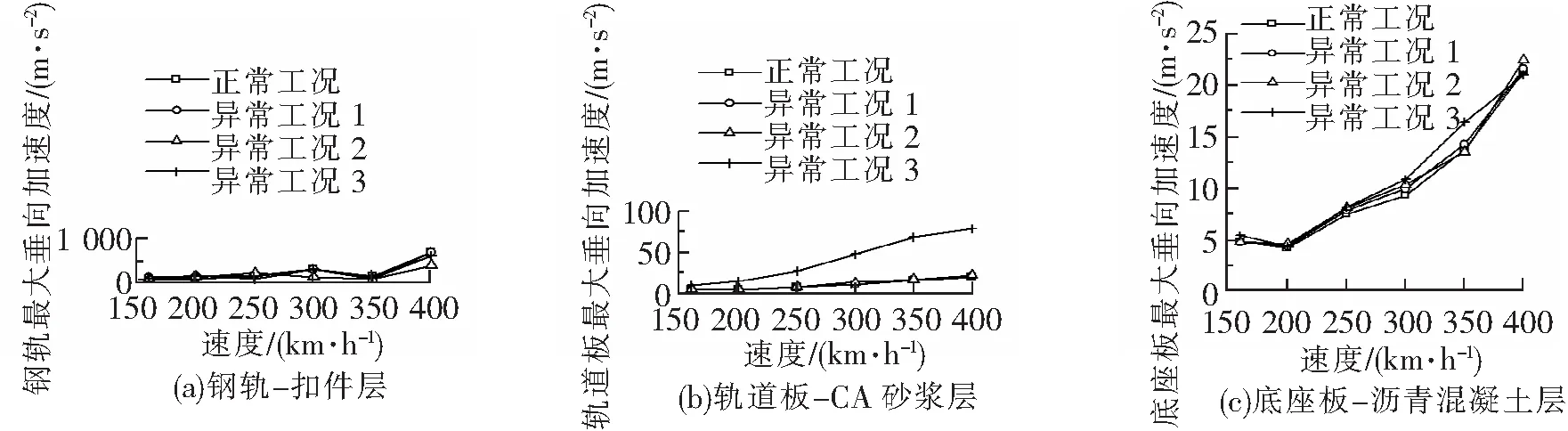

中国现行高速铁路设计规范[10]按350 km/h为最高运营速度来设计,将400 km/h速度下的轨道动力响应也作为一种工况,结合国家标准[11]对铁路线路设计速度等级的规定,选取160、200、250、300、350、400 km/h 6个速度等级作为不同速度工况,仿真时施加UIC-BAD-1000不平顺轨道谱,以耦合系统轨道子系统3层耦合梁在不同工况下的振动响应为出发点进行分析,探究各耦合层的垂向位移与垂向加速度响应峰值变化情况,得到图4与图5,并依据国家标准[15]对于轨道结构动态响应性能的评判标准进行安全限值的标注。

图5 轨道子系统垂向加速度

由不同工况下轨道子系统各层的垂向位移与垂向加速度峰值变化情况可知:除300 km/h速度段,随速度增加轨道子系统各层位移峰值与加速度峰值也线性增加;当车辆在异常工况3条件下运行时仅以200 km/h速度运行时轨道板测点处垂向最大位移达0.517 mm,在350 km/h速度运行时轨道板垂向最大位移已达0.68 mm,在400 km/h速度时轨道板垂向最大位移已经达到0.73 mm,轨道板垂向位移响应幅值超出评判标准中关于轨道板板端垂向位移规定的最大允许值,而CA砂浆层劣化6跨长度以下时各层响应均处于安全限值内,说明当CA砂浆层劣化程度不大时,轨道系统依旧可以满足要求,但当劣化达一定长度,轨道系统动态响应峰值便会超出国家标准。

2.2 轨道板-CA砂浆层模型模态分析

当轨道板下CA砂浆层发生劣化相当于轨道板下板面约束的缺失,即此时轨道板-CA砂浆层耦合层的刚度矩阵与阻尼矩阵发生了变化,在此根据轨道板劣化后的实际约束情况建立耦合模型,对不同工况下的轨道板-CA砂浆层耦合层进行模态分析。考虑到振动系统中低频振动能量占比更多,此处取前20阶模态频率分析,计算结果如图6所示。

图6 不同工况下轨道板-CA砂浆层耦合层模态频率

由图6可以看出,随脱空长度增加,轨道板同阶次固有频率向低频偏移。在异常工况1和异常工况2劣化程度时,轨道板14阶以下的固有频率与正常工况时非常接近,但是异常工况3时轨道板的固有频率在7阶以后就开始有较大不同。

2.3 轨道板加速度信号功率谱密度分析

由2.2节模态分析结果可知,在异常工况3劣化条件下轨道板-CA砂浆层耦合层固有频率从第7阶开始就向能量更大的低频段偏移,因此转换视角,对轨道板耦合层的垂向加速度响应进行频域分析。车辆作用于耦合系统产生的动力响应信号是随机振动信号,随机信号不能直接进行快速傅里叶变换(FFT),欲分析随机信号的频域响应,需要进行功率谱密度(PSD)分析,在功率谱密度分析结果图中,幅值越高说明当前对应阶次频率所包含的能量越大。前述轨道子系统振动响应表明在异常工况3运行条件下,轨道板垂向最大位移增幅与轨道板垂向最大加速度增幅较前几种工况有着量级的明显不同,在此对不同速度及不同工况下的轨道板垂向加速度响应信号进行功率谱密度分析,结果如图7所示,主频用底色标注。

如图7(a)~图7(f)可知,当轨道板下部CA砂浆层脱空6跨长度以下时,随劣化程度增加轨道板耦合层垂向加速度各频率分量幅值缓慢增加,但主频未改变;当轨道板脱空长度达10跨,轨道板耦合层垂向加速度各频率分量响应幅值大幅增加且主频发生偏移,说明此时能量最高的频率分量发生改变,可能激起系统其他阶次的共振,而主频偏移后所对应阶次的共振是设计之初未考虑的异常工况,车辆行业内认为响应频率与振动体固有频率有15%的差值百分比时即可发生共振。对各速度等级下轨道板的功率谱密度结果分析如下:

如图7(a)所示,车辆以160 km/h速度运行,4种工况下轨道板垂向加速度信号主频均为71.3 Hz,信号的主频71.3 Hz和能量第2高的频率分量77.2 Hz与当前约束条件下的轨道板16阶次固有频率74.6 Hz仅有4.42%和3.48%的差值百分比,可以认为此时引起轨道板16阶次固有频率的共振。

如图7(b)所示,车辆以200 km/h速度运行,当CA砂浆层劣化程度增至10跨长度时,轨道板垂向加速度信号主频由96.7 Hz向52.7 Hz偏移,接近异常工况3约束条件下轨道板12阶固有频率46.0 Hz与13阶固有频率59.7 Hz,可能引起轨道板12阶次与13阶次模态振动幅值的增大。

如图7(c)所示,车辆以250 km/h速度运行,当CA砂浆层劣化程度增至10跨长度时,轨道板垂向加速度信号主频由109.2 Hz偏移至69.3 Hz,此时的主频69.3 Hz和能量第二高频率分量66.4 Hz与当前约束条件下的轨道板15阶固有频率66.3 Hz仅有4.5%和0.1%的差值百分比,可认为引起轨道板15阶次固有频率的共振。

如图7(d)所示,车辆以300 km/h速度运行,当CA砂浆层劣化程度增至10跨长度时,轨道板垂向加速度信号主频由130.0 Hz偏移至69.3 Hz,此时的主频69.3 Hz与当前约束条件下的轨道板15阶固有频率66.3 Hz仅有4.52%的差值百分比;信号能量第2高的频率分量60.5 Hz与当前约束条件下的轨道板13阶固有频率59.7 Hz仅有1.34%的差值百分比,可以认为引起轨道板13阶次及15阶次固有频率的共振。

如图7(e)所示,车辆以350 km/h速度运行,当CA砂浆层劣化程度增至10跨长度时,轨道板垂向加速度信号主频由91.7 Hz偏移至70.3 Hz,此时的主频与当前约束条件下的轨道板15阶固有频率66.3 Hz与16阶固有频率74.6 Hz仅有5.69%和6.12%的差值百分比;信号能量第2高的频率分量91.7 Hz与当前约束条件下的轨道板17阶固有频率90.5 Hz仅有1.32%的差值百分比,可以认为引起轨道板15阶次、16阶次与17阶次固有频率的共振。

如图7(f)所示,车辆以400 km/h速度运行,当CA砂浆层劣化程度增至10跨长度时,轨道板垂向加速度信号主频向高频偏移且幅值忽然增加,能量第2高的频率分量74.2 Hz与当前约束条件下的轨道板16阶固有频率74.6 Hz仅有0.54%的差值百分比,可以认为引起轨道板16阶次的共振。

3 结论

通过建立车辆-轨道-路基-地基耦合系统模型,分析CA砂浆层劣化对轨道子系统动态响应性能造成的影响,得到如下结论:

(1)车辆在160~400 km/h速度区间运行,当CA砂浆层劣化6跨长度以下时,随着车辆运行速度的提升,钢轨、轨道板的垂向位移与加速度有所增加,但未超过轨道结构动力性能评判标准限值[15],CA砂浆层劣化程度低时异常响应并不明显。

(2)当劣化达10跨长度时,轨道板垂向加速度信号时域响应幅值大幅增加,信号频域响应主频改变且幅值大幅增加,结合模态分析结果可知CA砂浆层劣化导致轨道板下部约束缺失,耦合层各阶次固有频率向低频偏移,轨道板加速度响应主频向低频偏移且能量大幅增加产生共振,综合影响导致砂浆层脱空达10跨时轨道板垂向位移峰值超出评判标准最大允许值,因此运维过程中应定期关注轨道板等轨下基础的响应限值,防止局部劣化发展为失效。