工业固废固化剂稳定土施工耐候性及耐久性

马春锋, 李玉耀, 褚付克, 殷卫永

(1.河南省濮卫高速公路有限公司,河南 濮阳 457000;2.河南安罗高速公路有限公司,河南 郑州 450000;3.河南省交通规划设计研究院股份有限公司,河南 郑州 450000;4.河南省固废材料道路工程循环利用重点实验室,河南 郑州 450000)

0 引言

由于工业发展、能源矿石开采等原因,赤泥、煤矸石、粉煤灰、尾矿等大宗工业固废大量产生和堆积[1]。为减少工业固废对生态环境影响,促进工业固废综合利用,工业固废固化剂应运而生[2-4]。工业固废固化剂是以赤泥、粉煤灰、尾矿等工业固废为原材料制备而成的类似水泥的胶凝材料,目前在工程建设领域逐步推广应用[5]。

工业固废固化剂应用效果受固化剂性能、被稳定材料成分等多方面影响,目前已有部分学者开展相关研究。MOHANTY et al[6]利用废弃白云石尾矿、粉煤灰和矿渣等制备胶凝材料并稳定东印度膨胀土,结果表明稳定土的液限降低12.9%,CBR达25%,比原样土提高126%;MCCARTHY et al[7]发现采用粉煤灰、矿渣等工业固废稳定富含硫酸盐黏土可使无侧限抗压强度提升0.7 MPa;SOL-SNCHEZ et al[8]通过pH值、碳酸盐含量和颗粒成分演变评估了工业固废和石灰稳定土效果,结果表明工业固废稳定效果与石灰相当;ZHANG et al[9]研究了工业废渣再生胶凝材料稳定碎石和膨胀土性能,结果表明与水泥稳定效果相比,工业废渣再生胶凝材料掺量为3.5%时,稳定碎石无侧限抗压强度提高0.5 MPa、冲刷损失减少66.1%,稳定膨胀土CBR提高9.7%。此外还有工业固废胶凝材料稳定风化砂[10]、粉砂土[11]等方面的研究。由此可见,目前关于工业固废固化剂的研究主要集中在不同胶凝材料性能及对不同材料稳定效果等方面。工业固废胶凝材料稳定效果除受胶凝材料类型和被稳定材料影响外,施工耐候性亦是影响性能的重要因素,尤其是施工过程中低温养生、延迟成型等不利环境影响,施工后的长期耐久性也是评价工业固废胶凝材料适用性的重要指标[12]。然而目前关于工业固废稳定材料施工耐候性及耐久性相关研究较少。因此,有必要开展工业固废固化剂稳定材料施工耐候性及耐久性方面的研究。

基于此,以某高速公路路基土为研究对象,制备工业固废固化剂稳定路基土,研究延迟成型、低温养生和冻融循环对稳定路基土性能影响,并分析稳定土干缩、温缩和疲劳性能,以评价工业固废稳定土施工耐候性及耐久性,为工业固废固化剂稳定土施工过程和进一步推广应用提供指导和参考。

1 原材料与试验方法

1.1 原材料

工业固废固化剂生产设备和工艺与水泥粉磨站类似。将烧结法赤泥、尾矿、电石渣、矿渣、粉煤灰等工业固废材料干燥至水分小于1%后,再按预设比例混合研磨。水泥为P·O 42.5,指标满足《通用硅酸盐水泥》(GB 175—2007)。本试验所用膨胀土取自某高速公路路基取土场,性能指标如表1所示。

表1 路基土参数

1.2 试验方法

1.2.1 施工耐候性试验方法

施工耐候性主要分析工业固废固化剂稳定土在不利施工环境下施工后的强度,不利施工环境模拟方法如下:

(1)延迟成型。在道路路基施工过程中,固化剂稳定土拌和到碾压完成会有一定的时间间隔。为研究施工间隔时间对稳定土强度的影响规律,室内试验将土和固化剂加水混合后,分别密封放置4、8、24 h后再成型试件,模拟施工碾压时间间隔,其他操作按标准试验方法进行,养生至规定龄期后检测稳定土强度。

(2)低温养生。为研究低温养生对工业固废固化剂稳定土强度影响,采用环境温度箱模拟低温养生环境,将固化剂稳定土和水泥稳定土的试件分别放置在5、10 ℃环境条件下,养生6 d后泡水24 h再检测强度。

(3)冻融循环。为研究工业固废固化剂稳定土在昼夜温差大且存在冻融循环条件下强度形成情况,采用高低温交变试验箱模拟冻融循环养生条件,温度循环条件为10 ℃恒温10 h,3 h内均匀降低至-5 ℃,恒温8 h,再于3 h内均匀升温至10 ℃,以此作为1个冻融循环周期。在养生期间设置不同的冻融循环次数,其余时间正常养生。养生6 d后泡水24 h,进行强度检测。

1.2.2 强度测试指标

为分析不同环境条件对工业固废固化剂稳定土强度形成过程的影响,工业固废固化剂和水泥稳定土强度检测指标为无侧限抗压强度,试验方法参照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)。

1.2.3 耐久性试验方法

耐久性主要评价稳定土耐干缩、温缩和疲劳性能。参照JTG E51—2009分别进行干缩试验、温缩试验和疲劳试验。其中疲劳试验选择应力控制模式,应力比选择0.5、0.6和0.7。

1.2.4 微观分析方法

微观分析方法主要为确定工业固废固化剂中活性组分。微观分析方法采用TG-DTA分析和XRD分析。烧结法赤泥为工业固废固化剂主要成分之一,TG-DTA分析采用未烧结的赤泥,分析赤泥烧结过程中成分变化。将试样置于氧化铝坩埚中,以10 ℃/min的速率加热,测试范围15~1 200 ℃,分析加热过程质量和热流量变化。利用X射线荧光光谱仪分析工业固废固化剂和水泥主要成分,测试范围10°~70°。

2 结果与讨论

2.1 工业固废固化剂成分分析

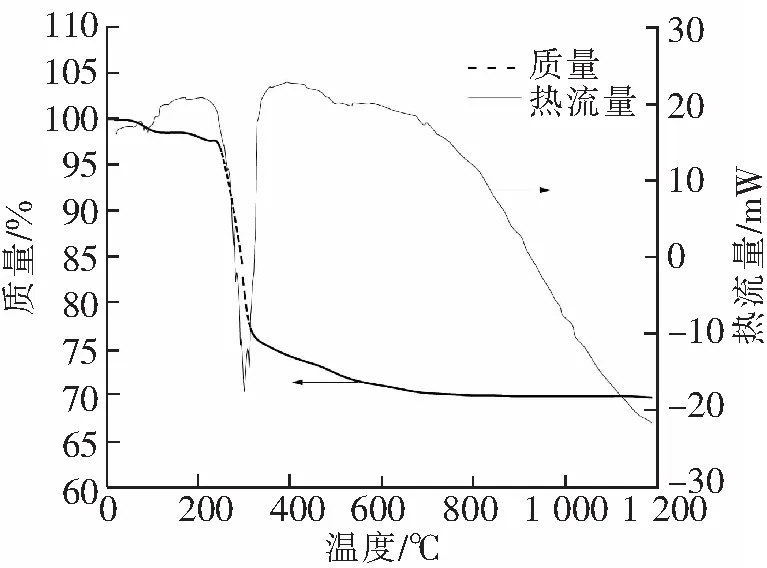

TG-DTA测试结果如图1所示。质量损失主要集中在2个阶段。第1阶段在50~550 ℃,主要是由于物理水及化学结合水的损失。损失质量约27%,其中物理水的比例很小。损失的化学结合水主要是由于氢氧化铝分解为氧化铝和自由水。氧化铝后续可与氧化钙形成铝酸三钙。第2阶段在550~900 ℃,质量损失约2%,损失成分主要为碳酸钙分解时产生的二氧化碳。氧化钙和氧化铝在800~900 ℃形成铝酸三钙。900 ℃以上没有明显质量变化。由此可知,煅烧后的赤泥活性提高,成为工业固废固化剂的重要活性成分。

图1 赤泥TG-DTA图谱

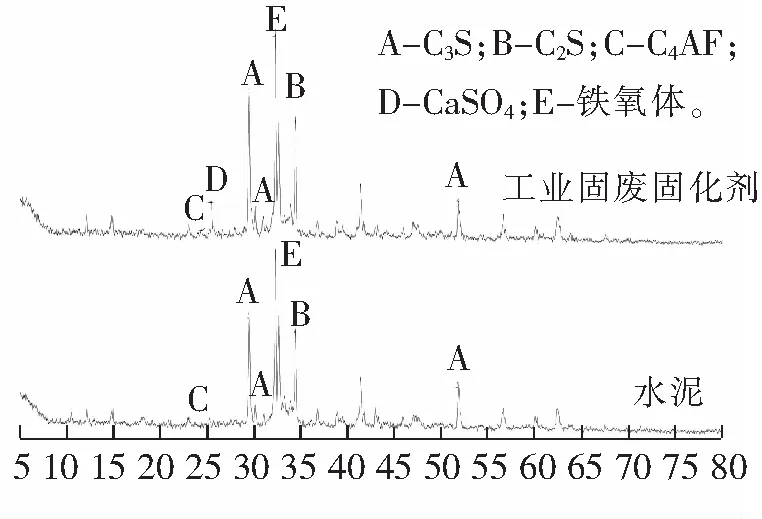

工业固废固化剂和水泥的XRD图谱如图2所示。由图2可知,2种胶凝材料主要元素种类均为Ca、O和Si,工业固废固化剂含有更多C3S和CaSO4活性成分。结合能谱分析,工业固废固化剂约含有10%铝元素,而水泥中约为2%。组成成分差异主要是由于2种胶凝材料原材料存在差别。

图2 XRD图谱

2.2 工业固废固化剂稳定土施工耐候性分析

为评价工业固废固化剂稳定土效果,采用水泥稳定土作为对照试验。结合高速公路路基不同深度处水泥或固化剂掺量,稳定土中固化剂和水泥均选择3%、4% 2个掺量。

2.2.1 延迟成型影响

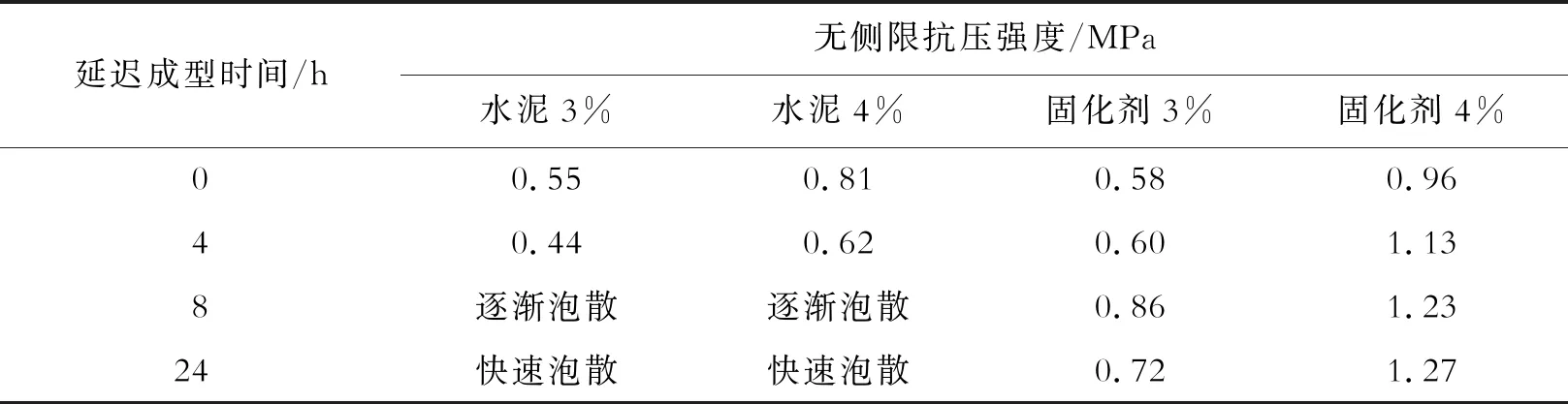

不同延迟时间下2种胶凝材料稳定土延迟成型后无侧限抗压强度试验结果如表2和图3所示。表2和图3中浸泡试验结果为标准养生6 d后浸泡24 h结果,为7 d龄期无侧限抗压强度做准备。

图3 4%掺量时稳定土泡水情况(每张图左为水泥稳定土,右为工业固废固化剂稳定土)

表2 稳定土延迟成型后强度试验结果

由表2和图3分析可知,对于掺量3%和4%的水泥稳定土,延迟4 h成型时,无侧限抗压强度约为没有延迟成型的75%。当延迟成型时间8 h及以上时,水泥稳定土试件泡水解体,无法进行有效的强度测试。且延迟时间越长,泡水后解体速度越快,解体松散程度越严重。这表明延迟成型不利于水泥稳定土形成强度,延迟时间越长,影响越大,水泥稳定土强度越低。当延迟成型4 h时,水泥稳定土尚能满足工程应用要求,当延迟成型时间8 h以上时已不能满足工程应用要求。这主要是由水泥凝结时间所致,当延迟成型8 h以上时,水泥通常已达到终凝状态,基本失去对路基土稳定增强作用。

对于掺量3%和4%的工业固废固化剂稳定土,随着延迟成型时间增加,稳定土强度逐渐增加。与未延迟成型的相比,延迟时间为4、8、24 h时,稳定土强度均增长。随着延迟成型时间增加,3%固化剂稳定土强度先增加后减小,4%固化剂稳定土强度逐渐增加,延迟24 h时基本趋于稳定。工业固废固化剂掺量分别为3%和4%时,延迟成型24 h的无侧限抗压强度为没有延迟成型强度的1.2倍和1.3倍。这表明延迟成型时间在24 h内,工业固废固化剂稳定土的无侧限抗压强度增加,与水泥稳定土变化趋势相反。在测试范围内,延迟成型有利于工业固废稳定土强度形成,这主要是由于工业固废固化剂的凝结时间较长,进而允许施工时间远超过水泥的4 h初凝时间。

2.2.2 低温养生影响

不同温度下低温养生后2种胶凝材料稳定土强度试验结果如表3所示。

由表3分析可知,在5 ℃环境条件下养生6 d再泡水24 h后,水泥稳定土和工业固废固化剂稳定土试件均被逐渐泡散,无法进行强度测试,这表明在5 ℃条件下,2种稳定土的强度增长缓慢,没有形成良好的固结体,抗水侵蚀效果不佳。在10 ℃条件下,水泥、固化剂稳定土试件均形成有效强度,可以进行强度试验。胶凝材料材料掺量为3%和4%时,工业固废固化剂稳定土无侧限抗压强度比水泥稳定土无侧限抗压强度分别提高12.5%和17.1%。上述结果表明相同低温养生条件下,工业固废固化剂稳定土强度优于水泥稳定土,2种稳定土在工程应用中养生温度需要10 ℃以上,以保证稳定土形成有效强度。

2.2.3 冻融循环影响

经历不同冻融循环次数后2种胶凝材料稳定土强度测试结果如表4所示。

由表4分析可知,正常养生2 d,冻融循环2次,再正常养生2 d条件下,2种稳定土均被逐渐泡散,无法进行强度测试。正常养生4 d,冻融循环2次后,2种稳定土均形成有效强度,稳定材料掺量为3%和4%时,工业固废固化剂稳定土无侧限抗压强度比水泥稳定土无侧限抗压强度分别提高21.8%和19.3%。这表明冻融循环条件下,为保证稳定土强度满足要求,在经受冻融循环前,稳定土至少需要保证4 d的正常养生。当施工条件不满足时,需要加强保温养生措施。相同条件下,工业固废固化剂稳定土的强度高于水泥稳定土,表明工业固废固化剂稳定土耐冻融循环性能更优。

2.3 工业固废固化剂稳定土耐久性分析

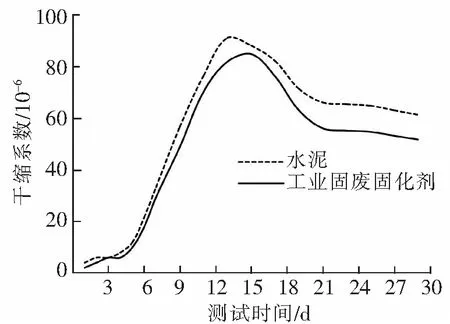

2.3.1 干缩和温缩

稳定土中胶凝材料掺量选择4%。2种稳定土的干缩系数和温缩系数分别如图4和图5所示。由图4可知,2种稳定土的干缩系数变化趋势总体一致,相同龄期时,水泥稳定土的干缩系数高于工业固废固化剂稳定土。在14 d龄期前,2种稳定土干缩系数逐渐增大。在14~30 d龄期范围内,2种稳定土干缩系数逐渐减小并趋于稳定,30 d龄期时工业固废固化剂稳定土干缩系数比水泥稳定土干缩系数降低约16%。

图4 2种稳定土干缩系数

图5 2种稳定土温缩系数

温缩系数为负值时体积减小,正值时体积增大。由图5可知,温度高于0 ℃时,2种稳定土温缩系数为负值,温度越高,温缩系数绝对值越大,体积变化越显著。相同温度区间时,水泥稳定土温缩系数绝对值高于工业固废稳定土。温度越高,两者差值越显著。温度低于0 ℃时,由于水分结晶体积增大,2种稳定土体积增大,工业固废稳定土体积变化较小。0~40 ℃范围内,工业固废固化剂稳定土平均温缩系数比水泥稳定土温缩系数降低约30%。

2.3.2 疲劳

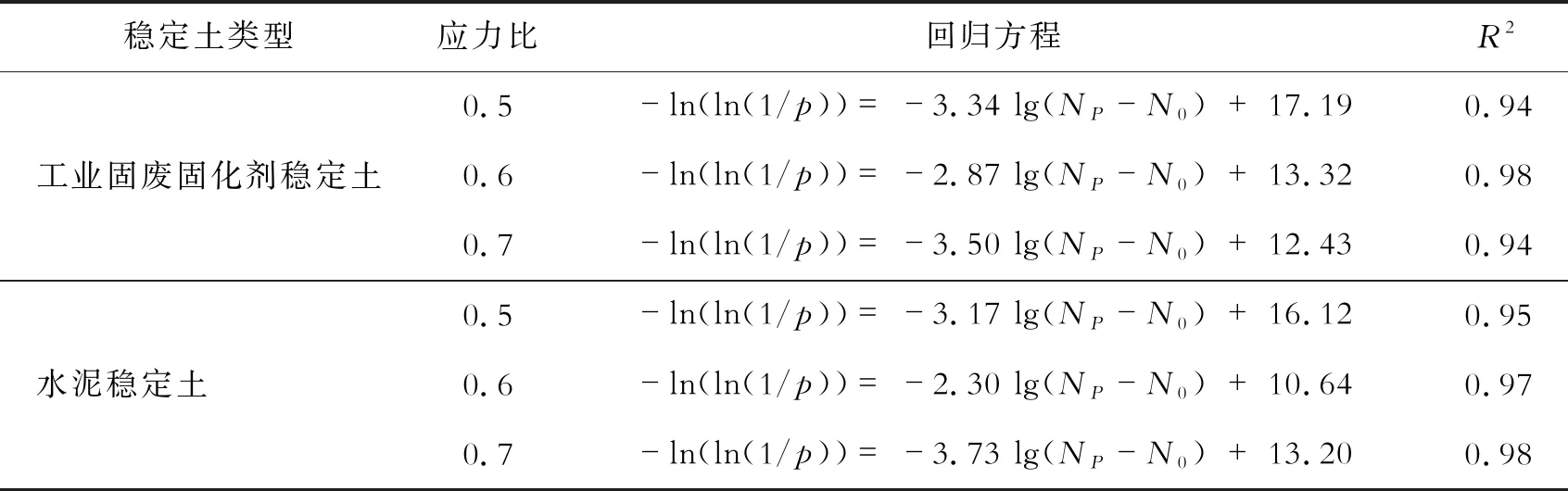

2种稳定土疲劳寿命测试结果如表5所示。为避免试验结果离散型对评判结果的影响,参考文献[13]、文献[14],采用Weibull分布分析试验结果。试验结果Weibull分布检验如表6所示。表6中p为存活率,p=1-i/(1+n),本文n=3。N0为初始疲劳寿命,取平行试验结果最小值的半值。表6中相关系数均在90%以上,表明疲劳寿命服从Weibull分布。根据回归方程,计算得到p=95%和p=50%的疲劳寿命,如图6所示。

图6 2种稳定土疲劳寿命

表5 稳定土疲劳寿命测试结果

表6 疲劳寿命Weibull分布检验

由图6可知,在95%保证率时,固化剂稳定土和水泥稳定土0.5应力比的疲劳寿命分别为1.82万次和1.46万次,0.6应力比时分别为0.41万次和0.21万次,0.7应力比时分别为0.05万次和0.06万次;在50%保证率时,固化剂稳定土和水泥稳定土0.5应力比的疲劳寿命分别为10.96万次和9.7万次,0.6应力比时分别为3.28万次和2.89万次,0.7应力比时均为0.28万次。

由此可见,应力比对疲劳寿命影响显著。不同保证率下,2种稳定土0.6应力比的疲劳寿命约为0.5应力比对应值的20%~30%,0.7应力比的疲劳寿命约为0.6应力比对应值的10%~20%。0.7应力比下,2种稳定土疲劳寿命均较小,且差异不显著。在0.5和0.6应力比时,不同保证率下,工业固废固化剂稳定土疲劳寿命比水泥稳定土疲劳寿命提高10%~20%。

3 结论

通过上述对比工业固废固化剂稳定土和水泥稳定土施工耐候性和耐久性,可得出以下结论:

(1)赤泥烧结过程形成的铝酸三钙等成分为工业固废固化剂的重要活性物质。工业固废固化剂和水泥均含有较多的硅酸二钙和硅酸三钙等活性成分,两者主要元素种类总体相同,部分元素含量存在差异。

(2)延迟成型时间在24 h内时,延迟成型对工业固废固化剂稳定土有利,工业固废固化剂稳定土强度增加。延迟成型对水泥稳定土不利,延迟成型8 h以上时,水泥稳定土强度不能满足工程应用要求。

(3)工业固废固化剂稳定土和水泥稳定土5 ℃条件下养生不能满足强度要求,10 ℃以上养生可满足强度要求。相同养生条件下,工业固废固化剂稳定土无侧限抗压强度比水泥稳定土提高10%~20%。冻融循环条件下,为保证稳定土强度满足要求,在经受冻融循环前,2种稳定土至少需保证4 d的正常养生。

(4)工业固废固化剂和水泥稳定土14 d龄期前干缩系数逐渐增大,14 d龄期后干缩系数逐渐减小并趋于稳定,30 d龄期时工业固废固化剂稳定土干缩系数比水泥稳定土干缩系数降低约16%。0~40 ℃范围内,2种稳定土温缩系数随温度升高而增大,工业固废固化剂稳定土平均温缩系数比水泥稳定土平均温缩系数降低约30%。

(5)应力比对稳定土疲劳寿命影响显著。相同应力比和保证率时,工业固废固化剂稳定土疲劳寿命比水泥稳定土疲劳寿命提高10%~20%。