应力松弛影响下液动冲击器往复密封性能研究

齐悦 柳贡慧 李军 查春青 田玉栋 张毅

(1.中国石油大学(北京)石油工程学院 2.北京工业大学材料与制造学部 3.西南石油大学机电工程学院)

0 引 言

随着油气开采进一步向深部地层迈进,硬地层的破岩效率越来越低,液动冲击器可以大幅提高深部地层的破岩效率,能有效缓解钻头钻进过程中的“黏滑”现象[1]。但深部地层钻进会给钻井工具带来严重的高温和高压问题,液动冲击器的寿命和往复组合密封的可靠性紧密相关,密封一旦破坏,液动冲击器的冲击性能将大幅下降。国内外学者对往复组合密封已经开展了理论和试验研究。赵乐等[2]通过仿真分析了不同表面结构的旋转组合密封圈在完成过盈安装与流体加载后的接触压力分布。王军[3]利用顺解法对Y形圈的往复密封润滑性能进行了求解,研究了往复速度和表面粗糙度对液膜厚度、泄漏率和摩擦力的影响。XIANG C.等[4]基于橡胶材料的黏弹性,建立了带纹理杆的往复杆密封的瞬态动态平衡条件,计算了不同织构下的液膜压力。LI T.Y.等[5]提出了一种将油膜厚度与临界值进行比较的新方法,研究发现,单独的摩擦因数并不能完全适用于评估活塞环-缸套摩擦系统的润滑状态。沈敏等[6]利用有限元软件对轴用气动组合密封圈进行模拟仿真,分析了摩擦因数、往复运动速度、压缩率和密封介质压力对其密封性能的影响。

可以看出,国内外关于往复密封的研究都主要考虑工况参数对密封性能的影响。然而,对于液动冲击器而言,高温环境下橡胶材料会发生应力松弛和蠕变[7],进而导致密封力不足,造成液动冲击器外侧钻井液泄漏,但目前研究很少考虑高温影响下橡胶材料应力松弛对密封性能的影响。本文结合冲击器的工况参数,对高温高压影响下滑环组合密封的密封性能进行研究,以期为液动冲击器的现场应用和性能优化提供参考。

1 液动冲击器工作原理及密封结构

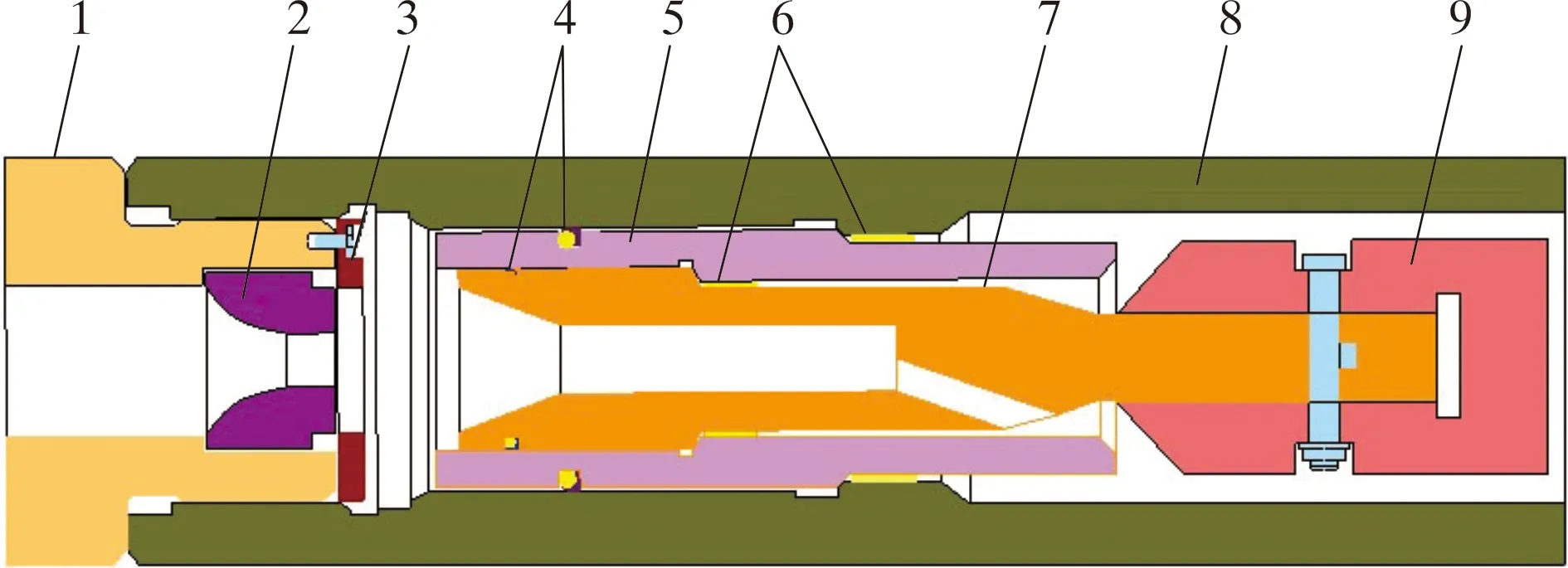

液动冲击器的功能是将钻井液的流体能量转换成高频均匀的机械冲击能[8],并直接传递给PDC钻头。液动冲击器主要是通过喷嘴和节流套等射吸元件,使其内部的活塞通道上下产生较大的流速差,随着钻井液压力的持续增大,上下腔体的压力差进一步增大,从而在液动冲击器内部产生向上的推动力;当活塞到达极限位置时,冲锤又开始向下运动,从而产生周期性的往复冲击力。图1为液动冲击器冲击部分示意图。

1—上接头;2—喷嘴;3—调程块;4—齿形滑环密封;5—阀;6—导向环;7—活塞;8—上外管;9—冲锤。

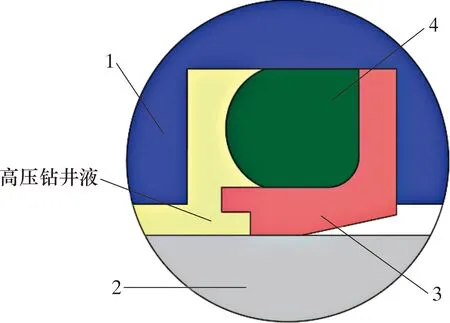

滑环组合密封具有优良的抗高温和耐磨损的特点,在钻井领域有着广泛的应用[9]。该密封主要由耐磨损的齿形滑环和能给滑环提供弹力的O形圈组成,当齿形滑环的主密封面磨损时,O形圈可以提供连续的弹力,保证主密封面依然有良好的密封性能。图2为滑环组合密封结构示意图。

1—外管;2—阀体;3—滑环;4—O形圈。

2 滑环组合密封模型

2.1 滑环组合密封有限元模型

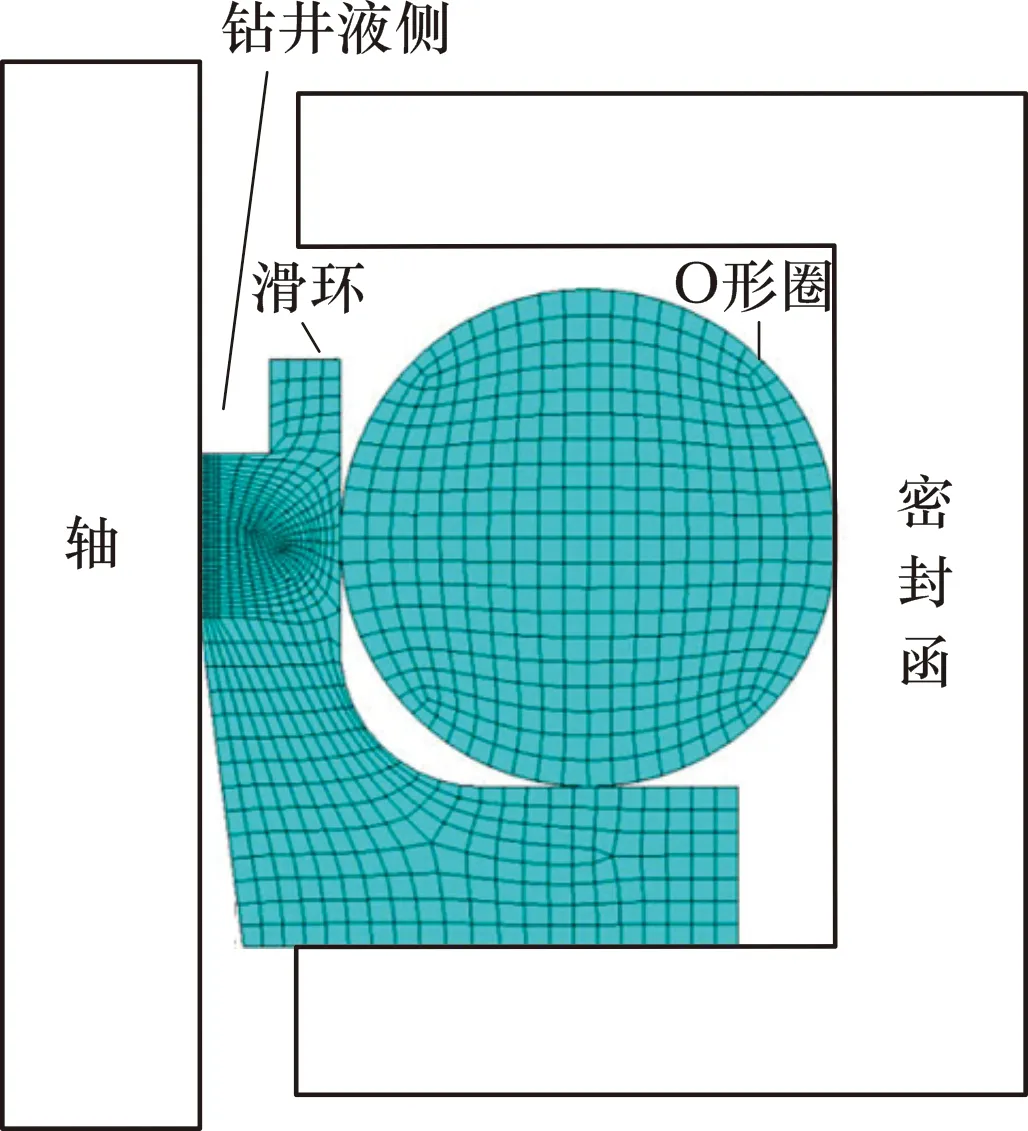

分析软件采用ABAQUS,滑环组合密封型号为TB3-I 50×5.3[10]。其中,齿形滑环的材料是聚四氟乙烯,弹性模量为440 MPa,泊松比为0.45;O形圈的材料是丁腈橡胶,有限元分析时,O形圈所选单元为非线性杂交单元CAX4RH,选用M-R模型来体现O形圈材料的应力-应变关系,设置常数C10=1.87、C01=0.47[11],并将密封槽和轴设置为刚体,采用二维轴对称模型进行分析。其有限元模型如图3所示。

图3 滑环组合密封有限元模型Fig.3 Finite element model for combined seal of slip ring

有限元模型的加载分2步进行,首先通过位移载荷加载体现密封圈的装配过程,O形圈压缩率为15%,其次采用压力加载的方式加载钻井液压力载荷[12]。

2.2 O形圈黏弹模型

高温下O形圈的应力松弛现象对组合密封主密封面的性能有较大影响,本分析选用Maxwell模型来模拟橡胶的黏弹性特征。该模型中松弛函数可以表示为[13-15]:

(1)

式中:E0为橡胶材料未产生应力松弛时的弹性模量,Pa;gi为橡胶材料的剪切松弛;τi是Prony延迟时间常数,可参考文献[13]。

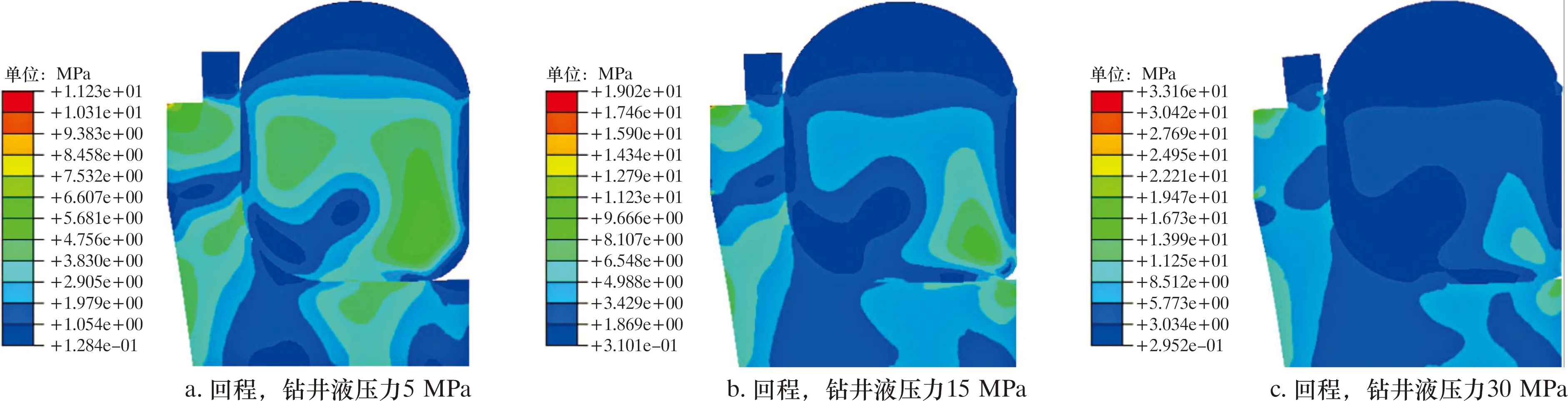

通过在ABAQUS中设置该系数,可以体现出O形圈的松弛特性。在此基础上,分别加载5、15和30 MPa的钻井液压力[16],滑环组合密封的Mises应力云图如图4所示。

图4 进程、回程时不同流体压力下组合密封的应力云图Fig.4 Cloud chart for stress of combined seal at different fluid pressures during progress and return

由图4可以看出,随着流体压力的增大,其最大Mises应力也在增大,且增幅较为均匀:在相同流体压力下,进程的最大Mises应力约为回程时的50%。

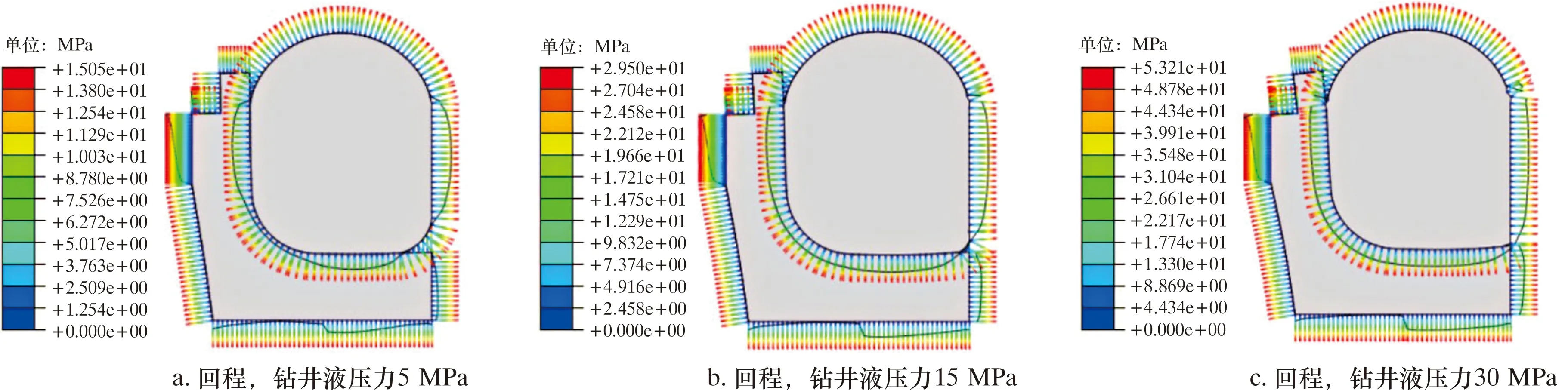

组合密封回程、进程时主密封面的接触压力分布情况如图5所示。

图5 进程、回程时不同流体压力下组合密封的接触压力Fig.5 Contact pressure of combined seal at different fluid pressures during progress and return

由图5可以看出,对于回程和进程,在流体压力下,滑环式组合密封都可以实现较好的密封效果,产生接触压力峰值的部位都是主密封面靠近高压流体侧。对于相同的钻井液压力,回程时主密封面的最大接触压力大于进程时的最大接触压力。

3 应力松弛对密封性能的影响分析

由于橡胶O形圈长期处于固定形变时会发生应力松弛,尤其时钻井过程中的密封压力和温度会随着钻井深度的变化而连续改变,为了探究这些因素对组合密封性能的影响效果,本文分析了O形圈材料发生应力松弛1 000 s后的密封性能,同时考虑了压缩率和应力松弛综合作用对密封性能的影响。

3.1 应力松弛对组合密封应力的影响

图6为不同密封压力下应力松弛对组合密封最大应力的影响。

图6 应力松弛对组合密封最大应力的影响曲线Fig.6 Influence curve of stress relaxation on the maximum stress of combined seal

由图6可以看出,应力松弛后,回程时组合密封的应力峰值均有所降低。但对于进程而言,当高压侧的压力在15 MPa及以下时,应力松弛前的应力峰值较大,而当压力大于15 MPa后,应力松弛后的应力峰值反而更大。这主要是由于当密封压力较大时,应力松弛会使得O形圈的压缩状态发生改变,进而被密封压力重新挤压变形,导致应力峰值反而增加。

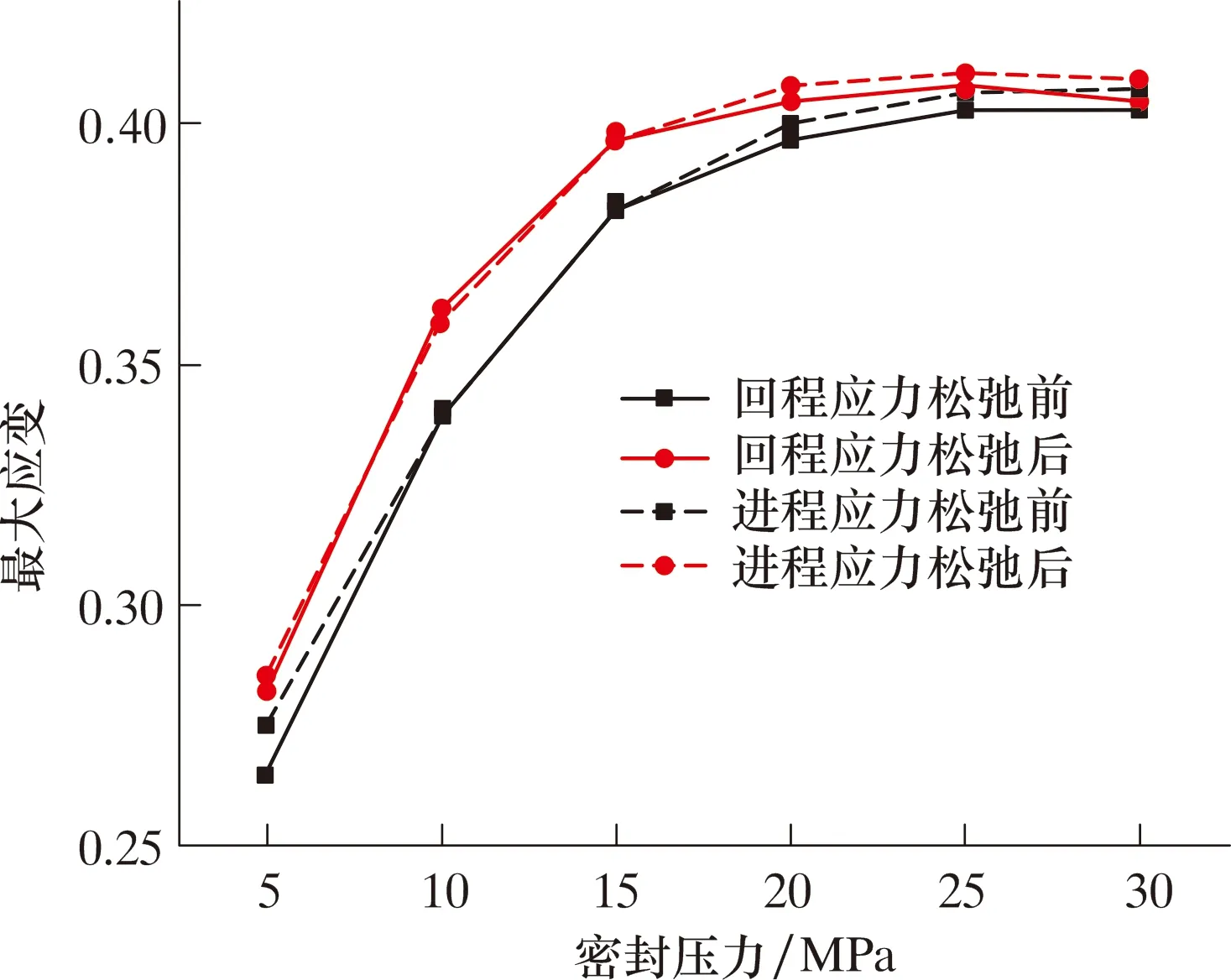

3.2 应力松弛对组合密封应变的影响

图7为不同钻井液压力下应力松弛对组合密封最大应变的影响。由图7可以看出,随着钻井液压力的增加,组合密封的最大应变也随之增加,但当钻井液压力到达15 MPa以后,其增长趋势逐渐变得平缓。此外,组合密封应力松弛后的最大应变均大于初始状态的最大应变。

图7 应力松弛对组合密封最大应变的影响曲线Fig.7 Influence curve of stress relaxation on the maximum strain of combined seal

3.3 应力松弛对组合密封接触压力的影响

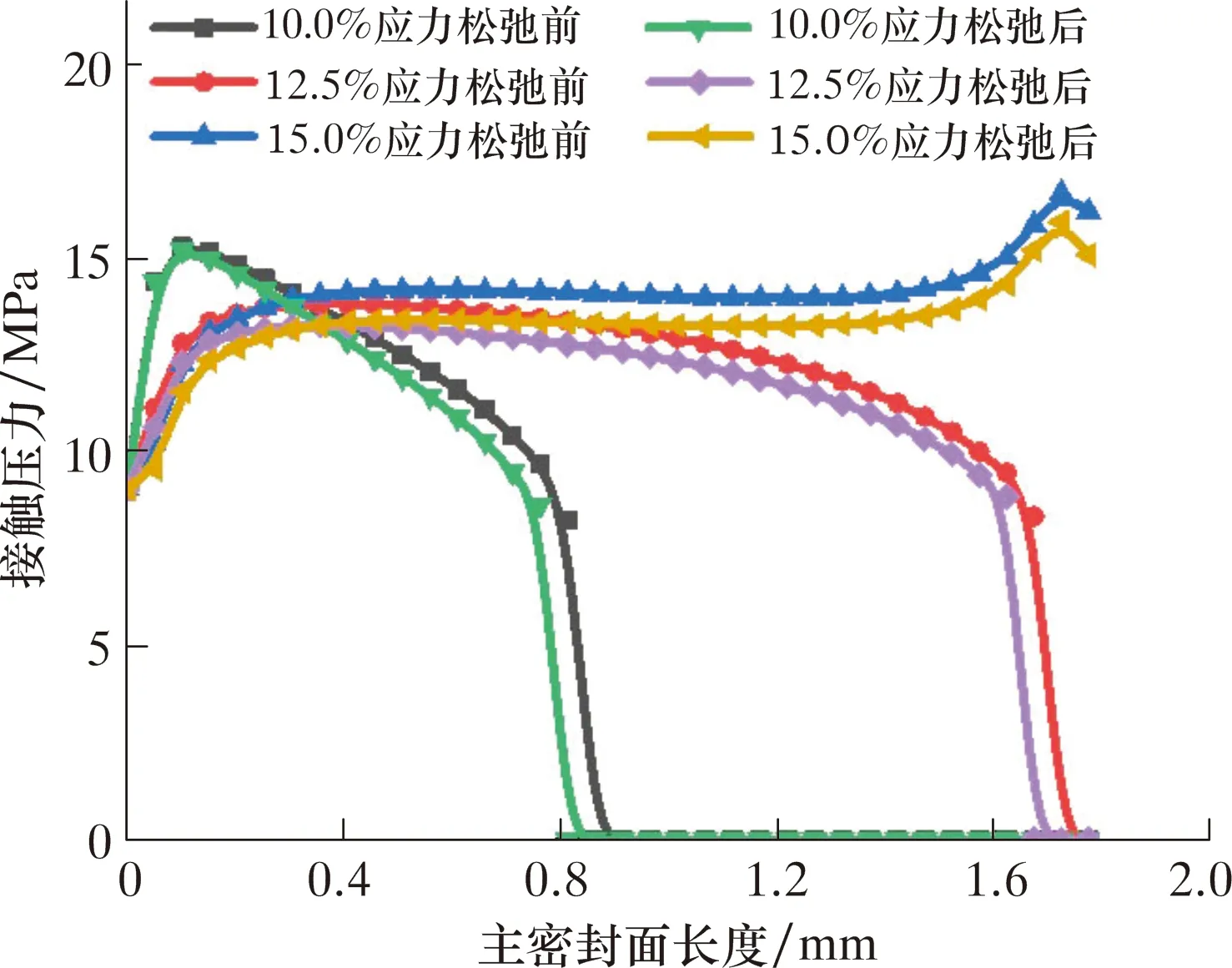

图8为考虑压缩率和应力松弛综合作用对密封性能的影响规律。

图8 应力松弛在不同压缩率下对接触压力的影响Fig.8 Influence of stress relaxation on contact pressure at different compression ratios

由图8可以看出:O形圈在应力松弛后,组合密封的主密封面接触压力最大值有所下降;从接触压力最小值可以看出,随着压缩率的增大,主密封面的有效接触长度逐渐增大,而且当压缩率达到15%时,主密封面的两端均出现了较大值。

3.4 井下温度对密封接触压力的影响

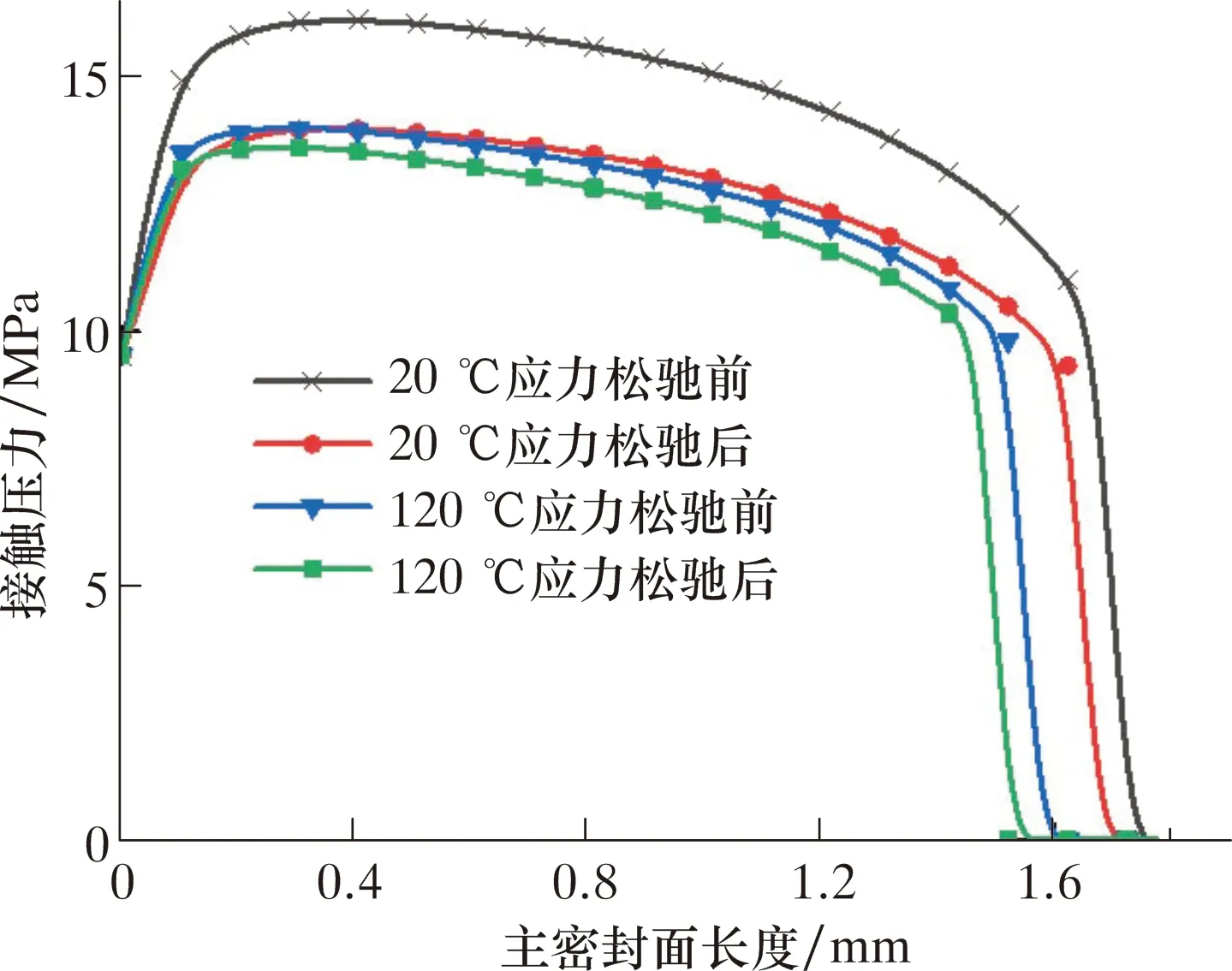

温度对橡胶材料性能会有较大的影响,丁腈橡胶在120 ℃时材料常数C10=0.895、C01=0.689[17]。图9为不同温度和应力松弛综合作用下主密封面的接触压力对比图。从图9可以看出,与常温环境相比,高温下应力松弛对组合密封主密封面接触压力的影响较小。此外,高温环境下组合密封的有效接触长度也会略小于常温,说明高温环境会降低动密封的可靠性。

图9 应力松弛在不同温度下对接触压力的影响Fig.9 Influence of stress relaxation on contact pressure at different temperatures

4 结 论

(1)随着流体压力的增大,往复密封最大Mises应力也在增大,在相同压力下,进程的最大Mises应力约为回程时的50%,在主密封面靠近钻井液侧产生接触压力峰值。

(2)应力松弛会导致回程时组合密封的应力峰值均有所降低,随着钻井液压力的增加,组合密封的最大应变也随之增加,但当钻井液压力到达15 MPa以后,其增长趋势逐渐放缓。

(3)随着压缩率的增大,主密封面的有效接触长度逐渐增大,而且当压缩率达到17.5%时,主密封面的两端均出现较大值。

(4)高温环境下组合密封的有效接触长度小于常温,高温会降低动密封的可靠性。