水平井PDC钻头黏滑振动规律试验研究

龙伟 况雨春 何璟彬 林伟 韩一维 张涛 朱光辉

(1.西南石油大学机电工程学院 2. 川庆钻探工程有限公司长庆钻井总公司 3.西南石油大学工程学院 4.海洋石油工程股份有限公司)

0 引 言

水平井技术作为提高油气产量、解决老井产能和采收率低的主要手段,近年来在国内外诸多大型油田中被广泛应用[1-4]。在水平井钻进中,水平段钻柱与井壁之间的摩擦力以及钻头和岩石的互作用使得钻柱系统的横向、轴向和扭转振动十分剧烈。黏滑振动作为扭转振动的极端情况,使得钻头端的瞬时转速峰值会超过设定转速,最大瞬时转速可达到设定转速的10倍[5],钻头和岩石会发生严重的冲击,易造成PDC齿崩坏,随钻测量仪器信号丢失等后果,严重影响水平井的钻井效率[6-7]。

因此有必要对黏滑振动现象进行研究以减轻黏滑振动对井下工具的损伤。国内外学者对关于钻柱系统的黏滑振动研究已有数十年,黏滑振动研究方法主要有试验研究[8-9]、现场实测[10]和理论研究[11-13]等。

M.KAPITANIAK等[14-17]学者基于相似理论搭建了试验台架,并研究了钻压、转速、岩石特性对钻柱黏滑振动的影响,试验台架虽然满足了试验装置尺寸与实际钻柱尺寸的相似原则,但钻杆的弹性模量和泊松比较小,轴向或扭转刚度过小而无法开展破岩试验。且钻柱与井壁的接触也未被充分考虑,齿岩互作用被考虑的较少,而钻头和岩石互作用是下部的边界条件,对黏滑振动影响较大,是产生黏滑振动的重要因素。因此选择适当的钻柱材料和几何尺寸、井筒直径、轴向压力等参数,使试验过程中钻柱系统的振动规律和破岩机理与真实钻井过程物理相似,以及设计真实的PDC钻头参与破岩试验很有必要。

本文基于物理现象相似的水平井台架,使用细长杆与多段套筒的接触,充分模拟钻柱与井壁的接触,设计了微型PDC钻头并参与破岩试验,模拟钻头与岩石的互作用,研究钻进砂岩和灰岩时对钻头黏滑振动的影响。研究结果有助于减轻黏滑振动对水平井井下作业工具的损害。

1 水平井试验台架以及试验方案

1.1 水平井试验台架

水平井试验台架主要包括动力系统、钻柱系统、钻头破岩系统、数据采集系统和辅助系统等5大系统,如图 1所示。

动力系统主要为系统提供钻头轴向进给和扭矩,分别通过变频电动机与液压系统完成。钻柱系统由钻柱、钻柱两端的镀镍支撑杆、分段套管组成。钻头破岩系统包括试验台架顶端的微钻头以及岩石夹持装置。辅助系统包括槽钢基座、钢制固定板、法兰直线轴承搭建的滑轨。数据采集系统包括数据采集电脑终端、轴力扭矩传感器、位移传感器、转速传感器、加速度传感器。该试验装置可以较为全面地模拟水平井钻进过程中,钻头类型、转速、进尺、钻杆刚度等因素对钻头黏滑振动的影响。图 2为数据采集系统硬件框图。

1.2 微型PDC钻头设计

在室内水平井试验研究过程中,国内外学者大多采用等效摩擦模型模拟钻头与岩石之间的相互作用力,但等效摩擦模型只考虑了扭转方向的作用力,未考虑在钻进过程中轴向力对钻进的影响,因此等效摩擦模型不能较真实地模拟钻头在耦合振动下的运动规律。

为更加准确地反映钻头与岩石的相互作用和钻头端的黏滑振动效果,设计了真实的PDC钻头参与破岩。由于试验过程中所使用的钻杆轴向和扭转刚度较小,所以需根据钻进过程中的实际钻压和扭矩设计一款微型钻头,用于反映破岩过程中钻头与岩石的相互作用。

微钻头的刀翼采用直线型,刀翼和基体分别设计加工,最终采用焊接的方式将其组合。试验所用的3颗微钻头中,钻头半径R为35 mm,PDC复合片直径为8.2 mm,刀翼总数M为3个,相邻翼间角为120°。

根据PDC钻头切削齿受力公式可得:

(1)

式中:Fn为切削齿所受总力,N;Far和Fc分别为切削齿所受轴向力和切向力,N;Faz为钻头径向力,N;Frr为切向力在径向的分力,N;θ1和θ2分别为切削齿的法向角和侧倾角,(°)。

将切削齿的切向力和径向力分别向X方向和Y方向分解,分别求这2个方向上的合力,最后可以得到钻头所受的总侧向力Fs,如下式:

(2)

式中:θc为周向位置角,(°)。

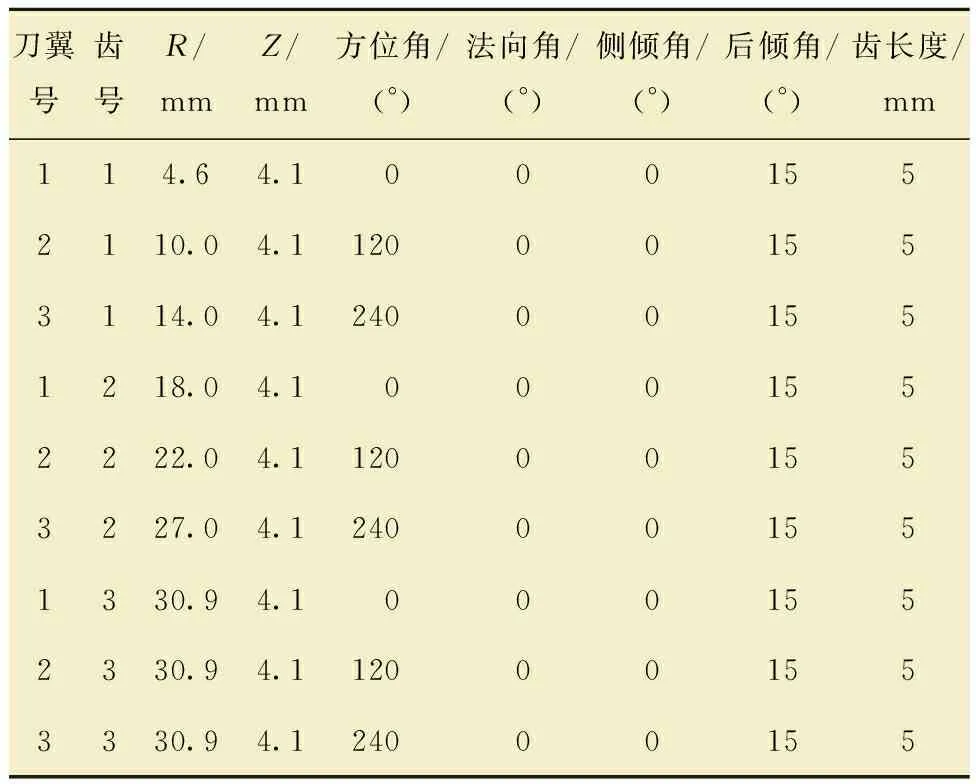

根据侧向力平衡布齿理论[18]选了一组PDC钻头布齿参数,其具体参数如表1所示。其中Z为相对基准点高度,表明钻头为平冠底。微钻头布齿图与实物图如图3所示。

表1 钻头布齿参数Table 1 Cutter arrangement parameters of bit

表2 试验岩石参数Table 2 Test rock parameters

表3 试验参数1Table 3 Test parameters 1

表4 试验参数2Table 4 Test parameters 2

1.3 试验方案及评价指标

1.3.1 试验方案

2022年9月,项目组在西南石油大学钻头研究所展开试验。试验所用压力机为西南石油大学微机控制电液伺服万能试验机,编号为SHT4605,最大加载压力为600 kN,最低加载速度为0.05 mm/min。岩石参数如表 2所示。

试验可通过改变岩石种类、主轴电动机转速和液压缸进给速度;研究岩石特性、转速、钻速对黏滑振动的影响。调节电动机转速和钻速,测量不同工况下钻头的转速、钻压、轴向加速度、横向加速度等数据,计算出黏滑振动强度和黏滑振动倍率,分析试验变量对黏滑振动的影响,试验参数设定如表 3和表 4所示。表 3 为固定钻速为0.36 m/h时,分别对砂岩和灰岩施加15~39 r/min的转速。表 4为固定转速为30 r/min时,分别对砂岩和灰岩施加0.05~0.25 mm/s的钻速。

1.3.2 钻头黏滑振动的量化评价

(1)钻头黏滑振动强度。为了评价钻头在钻进过程中的黏滑振动强度,定义了钻头黏滑振动强度值,即当钻头在稳定钻进过程中,其钻头转速幅值与2倍均值之比。黏滑振动[19]的强度级值用ISSV(Stick-slip vibration intensity,黏滑振动强度)来表示:

(3)

其中:Rmax为稳定区间测得的最大转速,r/min;Rmin为稳定区间测得的最小转速,r/min;Ravg为稳定区间测得的转速平均值,r/min。

(2)钻头黏滑振动倍率。钻头在发生黏滑振动时,钻头端的瞬时转速峰值会超过转盘转速的数倍之多,为了定量描述钻头在发生黏滑振动时其最大转速与转盘转速的比值,定义TSSV(Stick slip vibration times,黏滑振动倍率)为钻头的黏滑振动倍率。

(4)

其中:Rmax为稳定区间测得的最大转速,r/min;Ravg为稳定区间测得的转速平均值,r/min。

2 钻进不同岩石对黏滑振动的影响

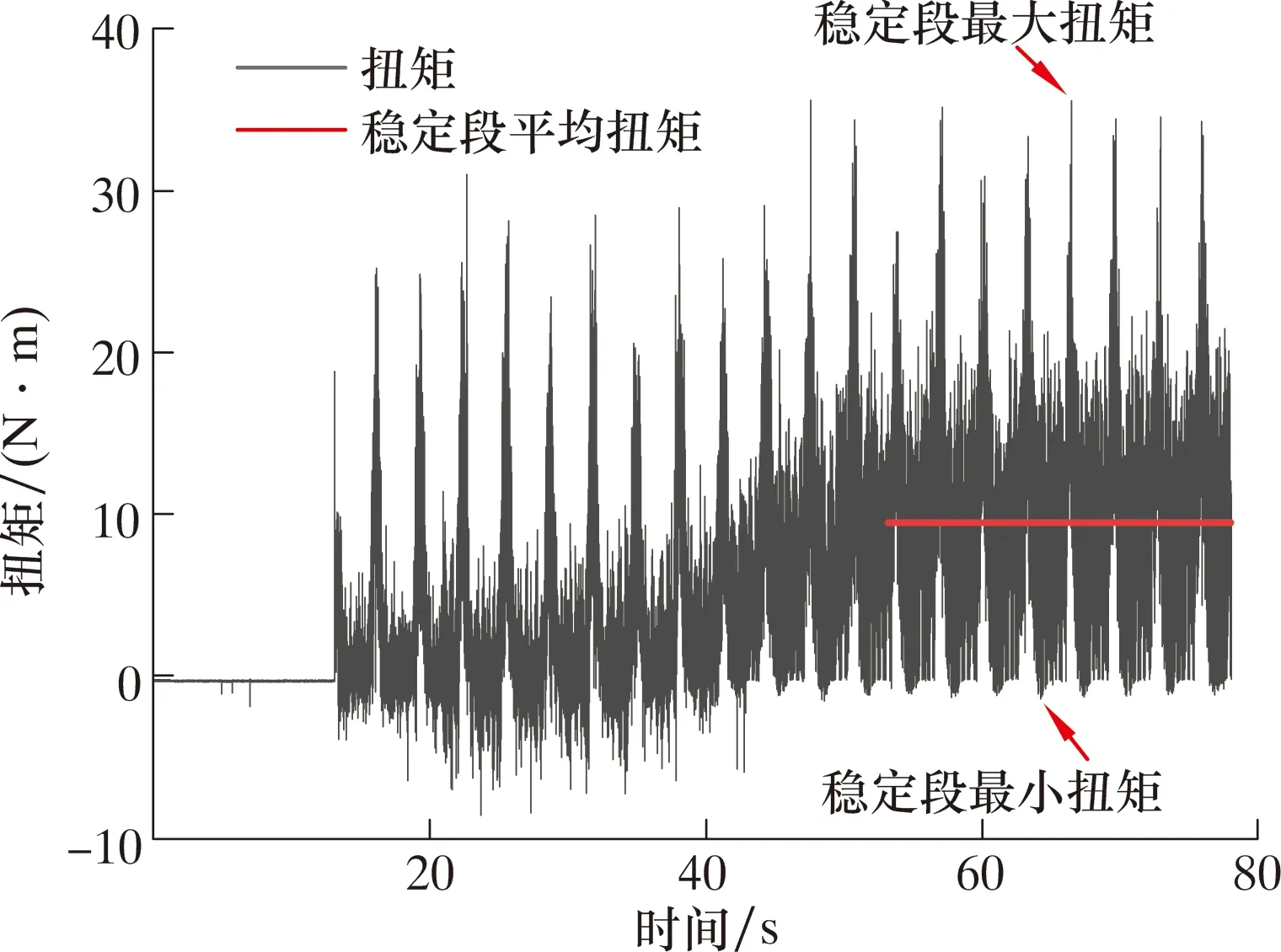

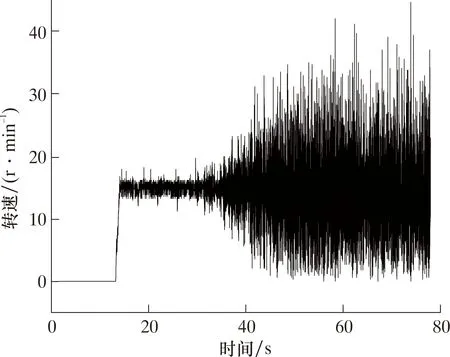

当电动机转速为15 r/min,进尺为1.26 m/h时,钻进砂岩的钻头端钻压、扭矩、速度如图4~图6所示。

由图4可知:在0~13 s过程中,未开启电动机和液压缸,钻压和扭矩的值均在0附近波动;13 s时,开启电动机和液压缸,由于钻杆与井壁套筒之间的摩擦力,钻压和扭矩均大于0;38 s时,钻头与岩石开始接触,此时钻压逐渐增大;49 s时,钻头与岩石发生完全接触,此时钻压趋于稳定,其数值围绕稳定值上下波动,将稳定值定义为钻压均值。

同理,将扭矩和转速的稳定值定义为扭矩和转速均值,将稳定钻进区间中转速的最大值定义为转速最大值,将稳定钻进区间中转速最小值定义为转速最小值。由图4~图6可知,当电动机转速为15 r/min时,钻头端钻压均值为690 N,扭矩均值为9.57 N·m,钻头端最大的转速达到45 r/min,是驱动转速的3倍。

图 7为钻进过程中截取钻头转速随时间的变化图。从图7可以明显看出钻头转速的黏滞或者滑脱区间,由于钻柱系统选用的试验模拟钻杆较粗,所以钻头的黏滞时间非常短。

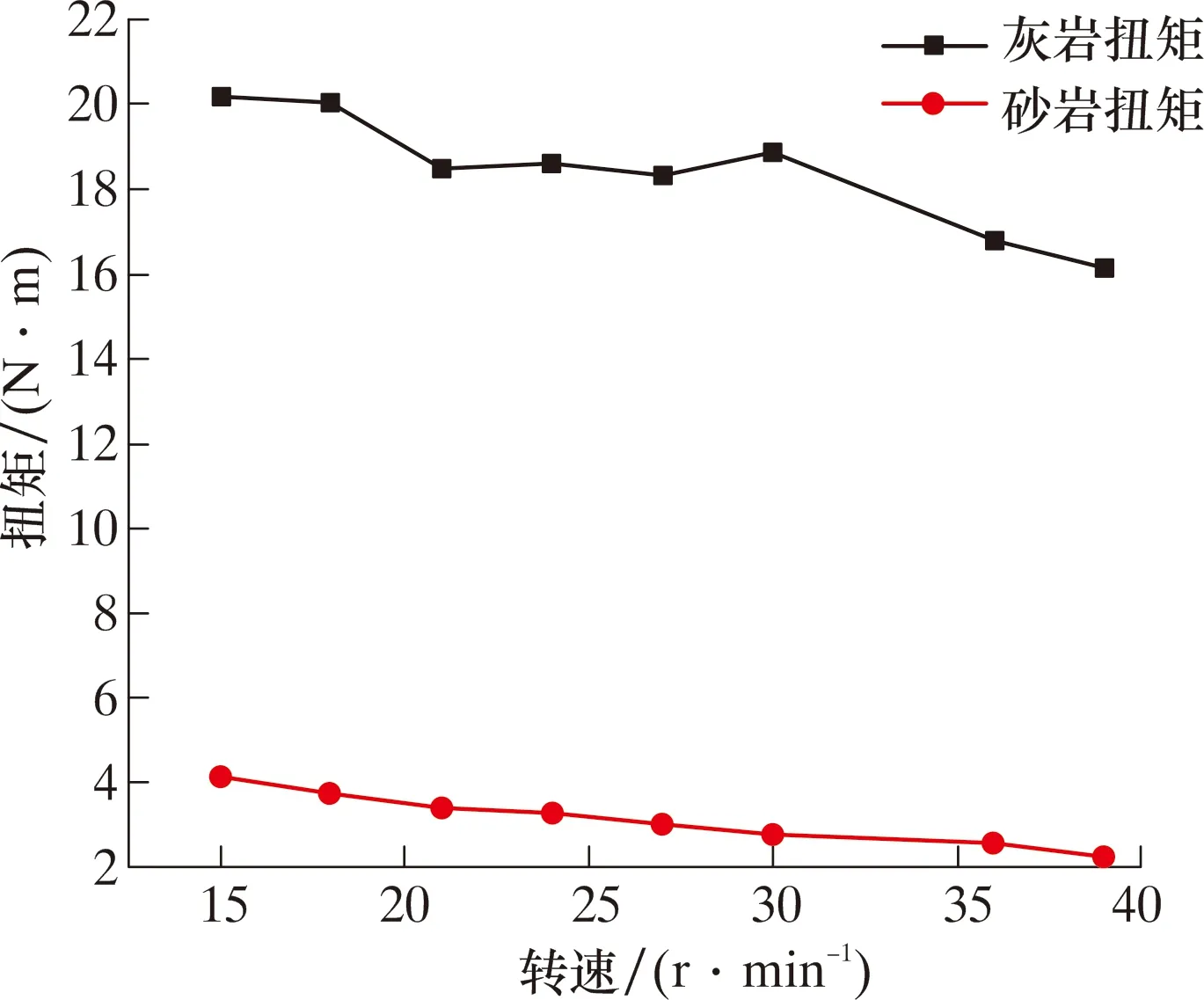

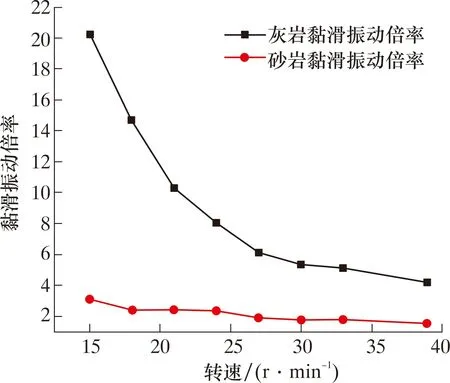

在0.36 m/h进尺时以不同的转速分别钻进砂岩和灰岩,钻压、钻头端扭矩、黏滑振动强度和黏滑振动倍率随转速的变化情况如图8~图11所示。由图 8~图 11可知,随着转速从15 r/min增加到39 r/min,钻头端的轴力和扭矩均出现减小的趋势,钻头黏滑振动强度和黏滑振动倍率也在减小。钻进砂岩时的黏滑振动强度减弱到原来的,钻进砂岩时的黏滑振动倍率减小到原来的,钻进灰岩时的黏滑振动强度减弱到原来的,钻进灰岩时的黏滑振动倍率减小到原来的。可以得出,随着转速的增加,无论钻进灰岩或者砂岩,黏滑振动强度和黏滑振动倍率都降低了,这是因为转速越快,积累剪切岩石的能量攒的越快,岩石难以限制钻头转动,黏滑振动的现象减轻。

图1 水平井试验台架示意图Fig.1 Schematic diagram for test bench of horizontal well

图2 数据采集系统硬件框图Fig.2 Block diagram for hardware of data acquisition system

图3 微钻头布齿图和实物图Fig.3 Cutter arrangement and photo of micro bit

图4 钻头端钻压Fig.4 Weight on bit end

图5 钻头端扭矩Fig.5 Torque on bit end

图6 转速图Fig.6 Rotational speed

图7 黏滑振动数据图Fig.7 Stick-slip vibration data

图8 等钻速下的钻压数据Fig.8 WOB data at constant ROP

图9 等钻速下的扭矩数据Fig.9 Torque data at constant ROP

图10 等钻速下黏滑振动强度Fig.10 Stick-slip vibration intensity at constant ROP

图11 等钻速下黏滑振动倍率Fig.11 Stick-slip vibration rate at constant ROP

综上可知,在15~39 r/min的转速区间里,钻进砂岩时的黏滑振动强度和黏滑振动倍率均不高。这是因为砂岩的可钻性更强,即使转速在15 r/min时,仍然能够较快地积累剪切砂岩所需的扭矩,所以黏滑振动强度较小,对钻头等井下仪器的伤害较轻。钻进灰岩时,即便以39 r/min钻进灰岩,灰岩的黏滑振动强度和黏滑振动倍率仍然是以15 r/min钻进砂岩的1.5倍以上,对钻头等井下仪器伤害较大。这同样是因为灰岩的可钻性更差,若使钻进灰岩时的黏滑振动强度和黏滑振动倍率与钻进砂岩时相当,仍然需要提高转速。

因此可以得出,由于岩性的差别,若使得钻进灰岩时的黏滑振动强度较低,应选择比钻进砂岩时更高的转速。

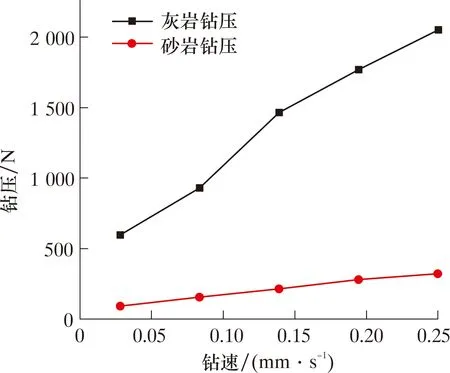

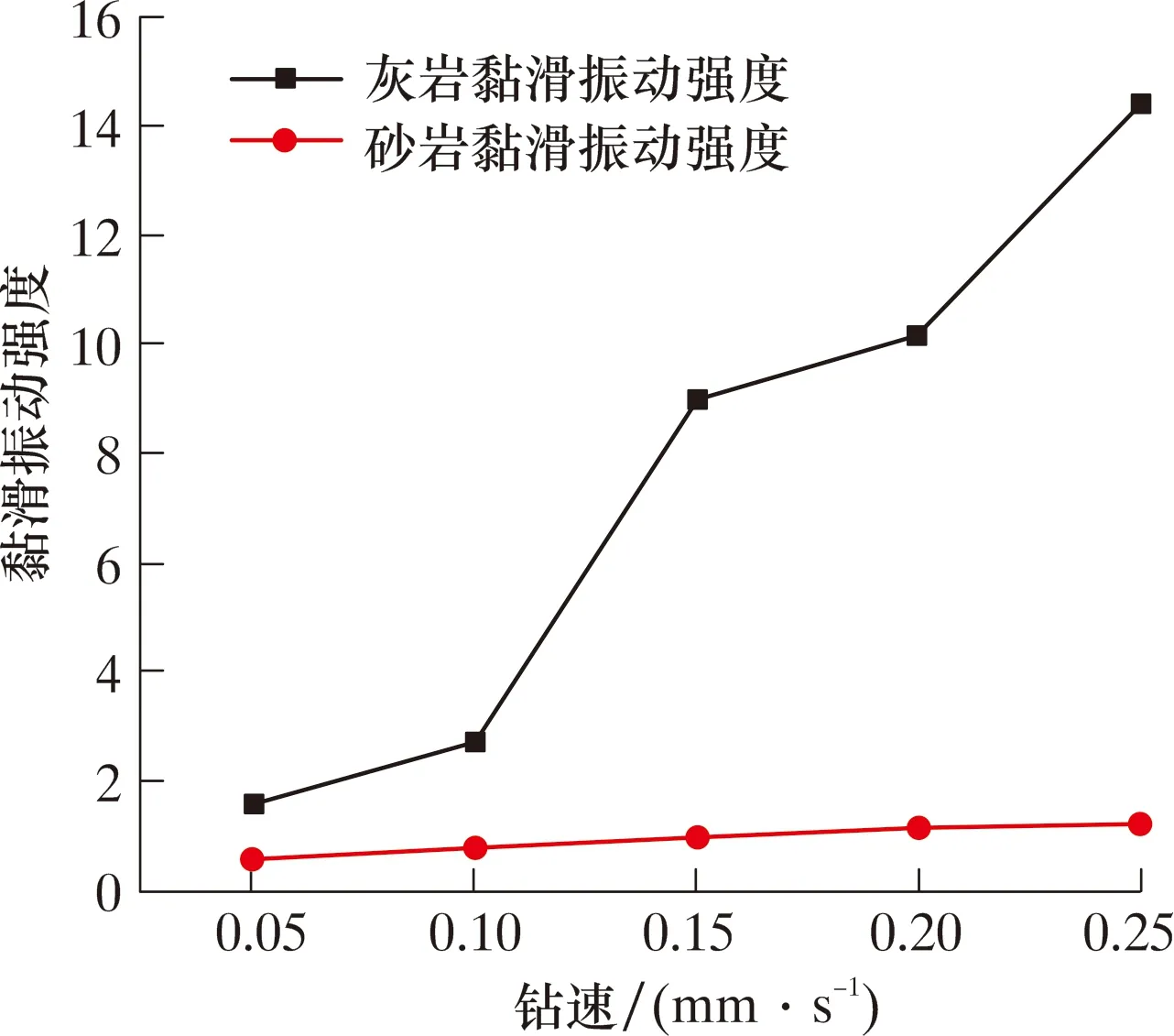

固定转速在30 r/min,钻进砂岩和灰岩时钻压、扭矩、黏滑振动强度和黏滑振动倍率在不同钻速作用下的变化规律如图 12~图 15所示。

由图12~图15可知:随着钻速从0.05 mm/s增加到0.25 mm/s,钻进灰岩所需的钻压增加到了原来的约3.2倍,扭矩增加到了原来的约2.8倍,黏滑振动强度增加到了原来的7倍,黏滑振动倍率增加到原来的约9倍;钻进砂岩所需的钻压增加到了原来的约4倍,扭矩增加到了原来的约5.6倍,黏滑振动强度增加到了原来的约2倍,黏滑振动倍率增加到原来的约1.5倍,说明随着钻速的增加,钻进灰岩和砂岩时的钻压、黏滑振动强度和黏滑振动倍率都在增大。这是因为钻速越快,钻头吃入岩石的深度越深,剪切岩石所需的扭矩越大,积累单次剪切岩石所需扭矩的时间越长,释放扭矩后的极限转速越高,黏滑振动强度和黏滑振动倍率越大,对钻头等井下工具伤害越大。同时也能得出,以同样的钻速钻进灰岩时的钻压和扭矩远高于钻进砂岩时的钻压和扭矩,黏滑振动强度问题也相对更严重,这是由于灰岩的可钻性更差。因此在钻井实况中,以同样的钻压和转速钻进灰岩时的钻速会低于钻进砂岩的钻速,但是黏滑振动现象会更严重,为防止黏滑振动导致的井下仪器损坏,应该选择合理的钻压钻进。

图12 等转速下的钻压Fig.12 WOB data at constant rotational speed

图14 等转速下黏滑振动强度Fig.14 Stick-slip vibration intensity at constant rotational speed

图15 等转速下黏滑振动倍率Fig.15 Stick-slip vibration rate at constant rotational speed

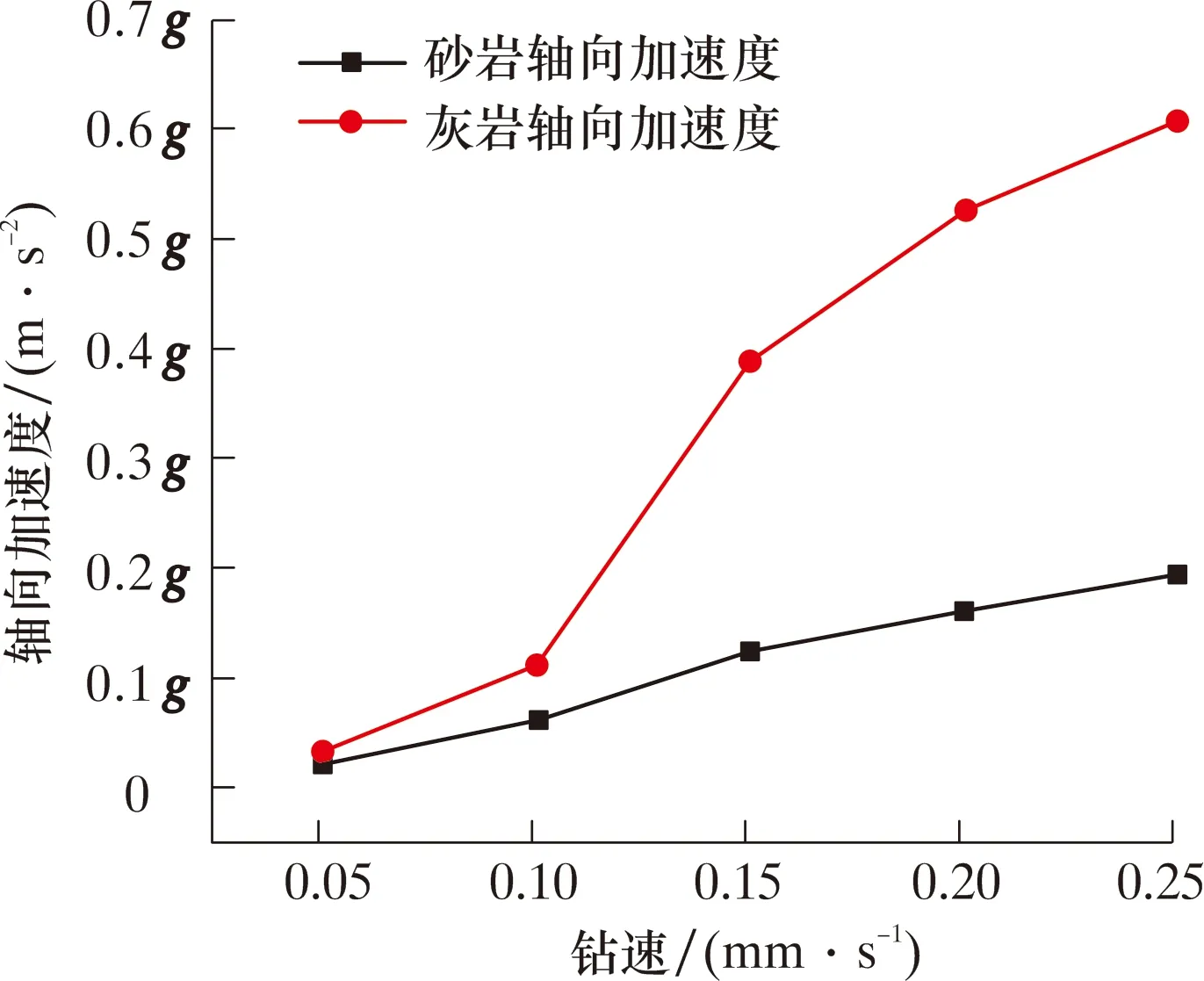

钻进不同岩石时加速度随钻速的变化如图16和图17所示。由图16和图17可知,随着钻速的增加,钻头端的横向加速度和轴向加速度都在增加,由于灰岩更难以被钻进,在相同机械钻速条件下,破碎灰岩所需的钻压和扭矩均大于砂岩,横向振动也更明显。

图16 等转速下横向加速度Fig.16 Lateral acceleration at constant rotational speed

图17 等转速下轴向加速度Fig.17 Axial acceleration at constant rotational speed

在30 r/min转速和0.2 mm/s钻速条件下钻进灰岩和砂岩的试验井底表明,钻进灰岩时的试验井底更不规则,说明在钻进灰岩过程中钻头端的振动较为剧烈,在实际钻井中容易出现跳钻、钻柱接头断裂等现象,应尽量避免。

3 结 论

(1)在0.36 m/h的进尺和转速15 r/min下,钻进灰岩所需的钻压和扭矩比钻进砂岩所需的钻压大约5倍,随着转速提高到39 r/min,钻进灰岩时的黏滑振动强度和黏滑振动倍率是钻进砂岩时的3倍,钻进砂岩时的黏滑振动现象一直较轻,钻进灰岩时的黏滑振动现象较明显,转速波动范围更大,滑脱阶段的极限转速越高。

(2)在0.36 m/h的进尺时,随着转速从15 r/min增加到39 r/min,钻进砂岩时的黏滑振动强度减弱到原来的,钻进砂岩时的黏滑振动倍率减小到原来的,钻进灰岩时的黏滑振动强度减弱到原来的,钻进灰岩时的黏滑振动倍率减小到原来的。为了减轻黏滑振动现象,钻进不同的岩石应该选择合适的转速范围。

(3)转速在30 r/min时,随着钻速从0.05 mm/s增加到0.25 mm/s,钻进灰岩时的黏滑振动强度增加到了原来的7倍,黏滑振动倍率增加到原来的约9倍,钻进砂岩黏滑振动强度增加到了原来的约2倍,黏滑振动倍率增加到原来的约1.5倍。这是因为钻速越快,钻头吃入岩石的深度越深,剪切岩石所需的扭矩越大,积累单次剪切岩石所需扭矩的时间越长,释放扭矩后的极限转速越高,黏滑振动强度和黏滑振动倍率越大。

(4)随着钻速的增加,钻头端的横向加速度和轴向加速度都在增加,钻进灰岩时的试验井底更不规则,表明在钻进灰岩过程中钻头端的振动较为剧烈。