非均匀载荷下页岩气套管抗挤强度全尺寸试验及新机理

姬丙寅 余夫 罗蒙 孙建安 史交齐 董晓明

(1.西安三维应力工程技术有限公司 2.宝山钢铁股份有限公司)

0 引 言

页岩气是一种以游离或吸附状态藏身于页岩层或泥岩层中的非常规天然气[1]。由于页岩气藏储层一般呈低孔、低渗透性的特点,所以其开采过程中需要实施储层压裂改造。随着水平井压裂和分段压裂技术日臻成熟,储层改造过程中造成的套管损坏成为制约其开采的主要因素。为了尽可能地避免页岩气开发过程中套管失效事故的发生,目前大多油气田在页岩气开发中常采用高抗挤套管,其抗挤强度可达到160 MPa以上,远高于地层压力,然而页岩气套管变形仍然大量发生。

国内已有页岩气套管变形失效方面的研究[2-18]。刘奎等[3]借助有限元数值方法分析了套管在局部载荷作用下的受力与变形情况;余夫等[4-5]通过对页岩气套管变形失效井的统计进行调研和分析,对页岩气井套管变形失效原因进行了研究,找出了套管变形的主要规律和原因;张鑫等[9]对断层滑移条件下页岩气井套管变形影响因素进行了分析;童亨茂等[12]研究了页岩气水平井开发中套管变形的地质力学机理及其防治对策;韩礼红等[16]提出了复杂压裂页岩气井套管变形机制及控制方法;尹飞等[15]提出了页岩气井压裂套管变形评价及水泥环性能优化;张忠铧等[17]开展了页岩气井套管变形原因分析及选材设计。除此之外,美国石油学会的相关标准[19-20]也规定了均匀载荷下套管抗挤毁的计算方法。但在页岩气开采过程中,套管往往会承受非均匀载荷作用,而国内外页岩气套管非均匀变形的大多数研究集中在理论计算、数值分析上,缺少系统的页岩气套管非均匀载荷下抗挤强度全尺寸试验验证。

为进一步揭示页岩气套管在非均匀载荷下套管抗挤强度的变化规律,满足页岩气套管柱设计及选材需要,笔者采用全尺寸试验方法对页岩气套管非均匀载荷下的抗挤强度进行系统研究,开展平面非均匀载荷、弧面非均匀载荷、平面载荷和均匀载荷组合、弧面载荷和均匀载荷组合等4种非均匀载荷全尺寸试验,基于试验研究提出页岩气用套管在非均匀载荷下抗挤变形失效的新机理。

1 套管受力模型

套管挤毁也称套管压溃,是指套管在外压下发生失稳、变形或压扁的失效过程,将其临界挤毁压力定义为套管抗挤强度[19-20]。页岩气开采过程中,套管主要受到均匀外压的作用,如图1a所示。但在固井质量、温度的周期变化、内压变化等多种条件的共同影响下,会造成套管外壁受到非均匀载荷,非均匀载荷按照受力方向可分为环向不均匀载荷、轴向不均匀载荷和二者组合共3种情况。根据产生的原因,环向不均匀载荷又可分为管体自身原因引起的非均匀载荷和外部非均匀载荷,其中管体自身原因引起的非均匀载荷是由于管体存在壁厚不均度、外径不圆度、缺陷损伤等,在均匀外压和非均匀外压条件下引起载荷不均分布。如外压挤毁现象是在均匀外压下发生的挤毁失效,实际是由于管体自身缺陷引起压力分布不均匀导致的套管挤毁;外部非均匀载荷实际是由于载荷本身存在不均匀性引起的,例如平面载荷、弧面载荷、组合载荷等。环向不均匀载荷可以演化为弧面载荷、平面载荷、均匀载荷和弧面载荷组合、均匀载荷和平面载荷组合5种,如图1所示。

图1 环向非均匀载荷示意图Fig.1 Schematic diagram of circumferential nonuniform load

对于环向均匀载荷(见图1a),公式定义如下:

p(α)=p1

(1)

式中:p为套管所承受的载荷,MPa;α为套管外壁任一点指向套管中心的载荷角度,(°);p1为套管外壁承受的均匀外压力,MPa。

对于弧面载荷(见图1b)和平面载荷(见图1c),公式定义如下:

(2)

式中:p2为套管外壁局部承受的压力,MPa;套管承受局部载荷的大小,与载荷作用α范围有关,当α为180°时,套管承受均匀载荷作用;当α为0°时,套管承受平面载荷被压扁。

对于均匀载荷和弧面载荷组合(见图1d)、均匀载荷和平面载荷组合(见图1e),公式定义如下:

(3)

同样,套管承受局部载荷的大小,与载荷作用α范围有关。当α为180°时,套管承受均匀载荷作用;当α为0°时,套管承受平面载荷的挤压;当α不为0°时,套管承受弧面载荷的挤压。

2 套管抗挤强度全尺寸试验

2.1 试验材料

试样规格选择ø139.70 mm×12.70 mm 125ksi套管。为了保持试验结果的一致性,同时排除试样之间的误差,选择同批次套管,分别在管体上取材料试样、均匀挤毁试样、非均匀挤毁试样。其中,平面非均匀载荷试样编号为1#,弧面非均匀载荷试样编号为2#,均匀外压试样的编号为3#,平面非均匀载荷+均匀载荷试样编号为4#。

2.2 平面非均匀载荷全尺寸试验

对1#试样进行平面非均匀载荷条件下全尺寸试验(加载方式见图1c)。试验设备为600 t复合加载试验机,试样长度均为7倍直径,压板长度均为2倍直径;试验前进行几何尺寸测量,试样平均壁厚为12.75 mm,平均外径为141.14 mm。试样安装在设备上的照片如图2所示。

图2 试样安装在设备上形貌Fig.2 Morphology of sample installed on the equipment

采用分步加载的方法进行试验,试验载荷从800、1 000、1 200、1 400和1 600 kN进行加载,每步卸载后测量管体的残余变形,试验后套管的宏观形貌如图3a所示,对试验结果测量如图3b所示。

图3 平面非均匀载荷条件下套管试验后形貌Fig.3 Morphology after test and test effect measurement diagram

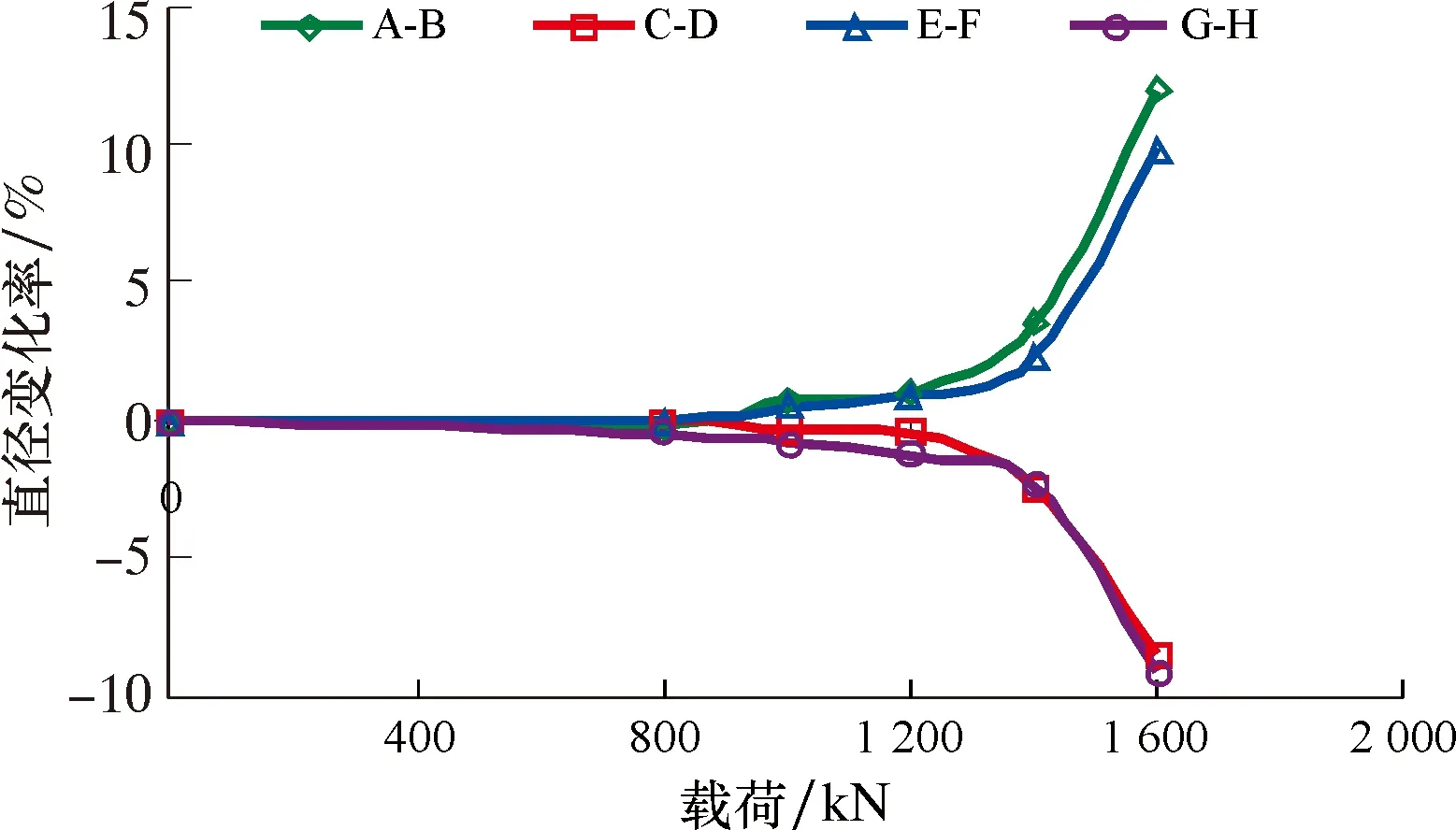

其中,A-B-C-D为同一截面,E-F-G-H为相邻同一截面。A-B和E-F与载荷方向一致,C-D和G-H与载荷方向垂直。测量的试验结果如图4所示。

图4 平面型非均匀载荷条件下载荷-直径变化率关系Fig.4 Load-diameter change rate relation under the plane nonuniform load

由图4可知,试样在800 kN之前未产生残余变形,到1 000 kN时,产生微小的残余变形,其直径变化率约为0.28%;到1 200 kN时,其直径变化率约为0.49%;到1 400 kN时,试样直径变化率约为2.47%;到1 600 kN时,其直径变化率约为8.48%,此时管体变形明显。对于套管来说,在临界变形载荷(800 kN)前套管处于弹性阶段,载荷移除后,套管未产生残余变形;一旦达到临界变形载荷后,随着外载荷一定程度的增大(1 000~1 200 kN),其直径变化率也在增大,此时增大幅度较小;当载荷超过1 400 kN后,套管直径变化率快速增加,且增大幅度较大,此时套管达到临界失稳状态。

2.3 30°弧面非均匀载荷全尺寸试验

对2#试样进行30°弧面非均匀载荷条件下全尺寸试验(加载方式见图1b),试样长度均为7倍直径,压板长度均为2倍直径,试验前进行几何尺寸测量,试样平均壁厚为12.76 mm,平均外径为141.19 mm。

同样采用分步加载的方法进行试验,试验结果如图5所示。由图5可知:试样在800 kN之前未产生残余变形,到1 000 kN时,产生微小的残余变形,其直径变化率约为0.04%;到1 200 kN时,试样直径变化率约为0.26%;到1 600 kN时,试样直径变化率约为0.82%;到1 800 kN时,其直径变化率约为3.67%,此时管体变形明显。同样,在临界变形载荷(800 kN)前套管处于弹性阶段,载荷移除后,套管未产生残余变形;一旦达到临界变形载荷后,随着外载荷一定程度内的增大(1 000~1 400 kN),直径变化率增大,此时增大幅度较小;但当载荷超过1 600 kN,其直径变化率快速增大,且增大幅度较大,此时套管达到临界失稳状态,试验后套管的宏观形貌如图6所示。

图5 弧面非均匀载荷条件下全尺寸试验载荷-直径变化率关系Fig.5 Load-diameter change rate relation at full-scale test under the cambered surface nonuniform load

图6 弧面非均匀载荷条件下试验后形貌Fig.6 Morphology after test under the cambered surface nonuniform load

2.4 平面非均匀载荷+均匀载荷全尺寸试验

为了比较平面非均匀载荷对套管抗挤强度的影响程度,在平面非均匀载荷+均匀载荷下全尺寸试验之前,在临近的试样附近截取均匀外压试样,试样编号为3#。对该试样进行均匀施加外压至失效试验(加载方式见图1a),试验前对试样的几何尺寸进行测量,该试样平均壁厚为13.09 mm,平均外径为141.30 mm,均匀施加外压试验后管体发生挤毁失效,此时试样的抗挤强度为182.7 MPa。

对4#试样进行平面非均匀载荷+均匀载荷条件下全尺寸试验(加载方式见图1e),试验前进行几何尺寸测量,该试样平均壁厚为13.17 mm,平均外径为141.66 mm。根据1#试样载荷与外径变化率的关系分析,其直径变化率临界拐点在1 200~1 500 kN之间,首先采用1 400 kN载荷对4#试样进行平面非均匀载荷试验,试验后该试样直径最大变形量为3.14 mm,直径变化率为2.21%;然后进行均匀外压至失效试验,加压至135.0 MPa时试样未发生失效,此时观察水下应变(45°方向)有明显的增大趋势,继续加压,当压力达到145.2 MPa时,试样发生挤毁失效。

2.5 弧面非均匀载荷+均匀外压载荷全尺寸试验

为了比较弧面非均匀载荷对套管抗挤强度的影响,在弧面非均匀载荷+均匀载荷下全尺寸试验之前,在临近的试试样附近截取均匀外压试样,试样编号为5#。对5#试样进行均匀外压至失效试验(加载方式见图1a),试验前对试样的几何尺寸进行测量,该试样平均壁厚为13.11 mm,平均外径为140.81 mm。均匀外压试验后管体发生挤毁失效,均匀外压下抗挤强度为174.5 MPa。

对6#试样进行弧面非均匀载荷+均匀载荷条件下全尺寸试验(加载方式见图1d),试验前进行几何尺寸测量,其平均壁厚为12.75 mm,平均外径为141.17 mm。根据对2#试样载荷与外径变化率的关系分析,其直径变化率临界拐点在1 400~1 600 kN之间。首先采用1 500 kN载荷对6#试样进行弧面非均匀载荷试验,试验后直径最大变形量为1.7 mm,其直径变化率为1.2%;然后进行均匀施加外压至失效试验,加压至135.0 MPa时试样未发生失效,此时观察水下应变(45°方向)有明显的增大趋势,继续加压,当压力达到148.0 MPa时,试样发生挤毁失效。试样挤毁后的形貌如图7所示。由图7可见,失效部位在试样中部,由于压力较大,失效后管体中间基本呈现贴合状态。

图7 试样外压挤毁后形貌Fig.7 Morphology of collapsed sample by external pressure

2.6 试验结果分析

2.6.1 平面与弧面非均匀载荷对比分析

对1#、2#试样分别进行平面非均匀载荷和弧面非均匀载荷试验,试验设备、试样长度和压板长度均一致,其中,对1#试样进行平面非均匀载荷试验,2#试样开展的为弧面非均匀载荷(弧度为30°)试验。从试验结果看,1#试样和2#试样在800 kN之前未产生残余变形,到1 000 kN时,产生微小的残余变形,直径变化率分别为约0.28%和0.04%;到1 200 kN时,其直径变化率大小分别为约0.49%和0.26%;1#试样载荷超过1 400 kN时直径变化率快速增加,且增大幅度较大,此时达到套管临界失稳状态;2#试样载荷超过1 600 kN时直径变化率快速增加,且增大幅度较大,此时该试样达到套管临界失稳状态。对于1#和2#试样来说,其共同点为:在载荷较小阶段,套管直径未发生明显变化,当载荷达到一定值时,套管直径开始发生变化,当载荷达到套管临界失稳状态时,套管直径快速变化;在平面非均匀载荷和弧面非均匀载荷作用过程中存在临界失稳突变点;超过失稳点后,套管变形快速增大。不同的是,1#试样被施加0°平面非均匀载荷时,其临界拐点在1 400~1 600 kN之间,2#试样被施加30°弧面非均匀载荷时,其失稳点在1 600~1 800 kN之间。

2.6.2 均匀挤毁和非均匀挤毁对比分析

3#和5#试样均匀外压压力试验值分别为182.7、174.5 MPa,二者平均值为178.6 MPa,均高于该规格套管名义抗挤强度。采用1 400 kN平面载荷对4#试样进行平面载荷试验后,其直径最大变形量为3.14 mm,直径变化率为2.21%;均匀外压至失效试验的试验压力为145.2 MPa时试样发生挤毁失效。采用1 500 kN对6#试样进行弧面载荷试验后,其直径最大变形量为1.7 mm,直径变化率为1.2%,试验压力为148.0 MPa。3#和4#试样为同一根母管试样,5#和6#试样为同一根母管试样,4#试样在1 400 kN平面载荷条件下,其抗挤强度为145.2 MPa,比同一根仅均匀施加外压至失效抗挤强度低37.4 MPa,下降约20.4%;6#试样在施加1 500 kN弧面载荷条件下,最大直径变化率为1.2%,抗挤强度为148.0 MPa,比同一根仅均匀施加外压至失效抗挤强度低26.5 MPa,下降约15.1%。

3 套管变形失效新机理

平面非均匀载荷失效机理为施加平面载荷后,套管承载方向的直径产生变化,引起直径变化率发生变化。随着载荷增大到套管临界载荷,直径变化率达到临界状态,套管发生失效。有限元进一步分析表明:试样长度对套管临界非均匀承载能力有重要的影响,当试样长度与工装长度比值≤3时,临界非均匀承载能力和直径变化率增加明显,但当试样长度与工装长度≥3时,临界非均匀承载能力和直径变化率变化不明显。表明试样长度超过3倍直径时,试验载荷影响不大;弧面非均匀载荷失效机理与平面非均匀载荷一致,随着载荷的增大,套管承载方向的直径产生变化量,引起直径变化率发生变化。随着载荷继续增大,当直径变化率达到临界状态时,套管发生失稳失效,达到套管临界载荷。有限元进一步分析表明随着弧面非均匀载荷弧度的增加,失稳载荷增加,而失稳时直径变化率降低,弧面非均匀载荷弧度对套管非均匀承载能力有重要的影响,随着载荷弧度增加,试样临界非均匀承载能力增加。

组合载荷非均匀载荷失效机理为当套管外壁施加均匀载荷后,在α区域内施加弧面载荷,α区域套管直径方向有缩小的趋势,非α区域套管呈伸长(直径方向变长)的趋势。随着组合载荷的增大,直径变化率也随之增加,直至套管不能再承受更大的载荷,套管发生失效。组合载荷对套管临界非均匀承载能力的影响,归根到底是对套管直径变化率的影响。组合载荷α区域首先发生管体直径减小,组合载荷非α区域方向发生径向外扩变形。随着组合载荷增大,套管径向的直径变化率增大,达到临界时套管发生挤毁失效。

由以上分析可知,几种非均匀载荷套管失效机理的共同点为套管承载后,引起直径变化率发生变化。随着载荷的增大,当直径变化率达到临界状态时套管发生失效,即达到套管临界承载能力。

套管直径变化率公式定义如下:

φ=ΔD/D

(4)

式中:φ为套管直径变化率,%;D为套管直径,mm;ΔD为套管直径变化量,mm。

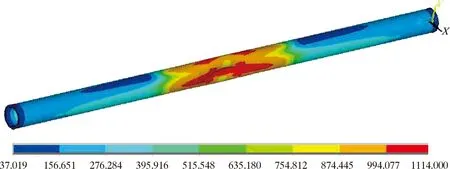

采用有限元进一步分析直径变化率与套管抗挤强度的关系,有限元分析形貌如图8所示。

图8 套管抗挤强度有限元形貌Fig.8 Finite element morphology of casing collapsing strength

分析表明,套管直径变化率对套管抗挤强度有较大的影响,套管直径变化率与抗挤强度的关系如图9所示。从图9可以看出:初始直径变化率φ越大,套管的抗挤强度越小,初始直径变化率与套管抗挤强度之间呈非线性递减关系;初始直径变化率φ≤0.5%时,套管抗挤强度降低不明显;初始直径变化率φ为1.0%时,套管抗挤强度降低约22%;初始直径变化率φ为2%时,套管抗挤强度降低约35%;初始直径变化率φ为5%时,套管抗挤强度降低约50%。因此,对于页岩气套管可以选择厚壁套管,以提高抗径向变形性能,或者基于应变设计理论控制套管径向变形,或者采用弹性水泥封固方式减少外力对套管径向变形的影响,进而提高页岩气套管在非均匀载荷条件下的承载能力,而不是一味提高钢级增加抗挤强度。不同直径变化率与均匀外压挤毁值比值的关系式拟合公式如下:

图9 套管直径变化率与抗挤强度的关系Fig.9 Relation between diameter change rate and collapsing strength of casing

δφ=-1 889.096φ3+300.486φ2-19.992φ+0.960

(5)

pφ=p1δφ

(6)

式中:δφ为抗挤强度降低百分比,%;pφ为非均匀载荷下套管发生直径变化率后的抗挤强度,MPa。

4 结论与建议

(1)非均匀载荷全尺寸试验研究表明:非均匀载荷下套管失效机理为套管承载非均匀载荷后,引起直径变化率发生变化,随着载荷的增大,当直径变化率达到临界状态时套管发生失效,即达到套管临界承载能力。

(2)套管直径变化率与套管抗挤强度近似呈反相关,即直径变化率越大,套管的抗挤强度越小:当套管直径变化率小于0.5%时,套管抗挤强度降低不明显;当套管直径变化率大于等于0.5%时,套管抗挤强度影响显著;套管直径变化率在1.0%~2.0%时,抗挤强度下降15%~20%。

(3)建议页岩气井可以选择厚壁套管,以提高抗径向变性能,或者基于应变设计理论控制套管径向变形,或者采用弹性水泥封固方式减少外力对套管径向变形的影响,而不是一味追求提高纲级以增加套管的抗挤强度。