液动潜孔锤用于干热岩钻进的优化与试验

王跃伟,李 宽,张恒春,齐力强,杨泽英,薛倩冰,贾明浩

(中国地质科学院勘探技术研究所,河北 廊坊 065000)

0 引言

资源与能源是人类发展永恒的主题,极大推动人类社会进步的历次工业革命都是在新的能源品种发现基础上产生的[1]。我国连续多年实现经济快速增加,同时对能源的需求也迅猛增长,2017年我国能源消费31.32亿吨油当量,占全球能源消费总量的23.2%,其中,煤炭在全部能源消费中占比60%,石油占比19%,天然气占比7%,化石能源占比达86%,非化石能源仅占14%,能源结构严重失衡[2]。化石燃料属于耗竭性能源,往往需要数百万年甚至更久才能生成,消耗速度远超生成速度,对化石燃料的过度依赖导致能源危机频发。同时化石燃料燃烧产生过多二氧化碳,能源消费产生的排放占全球排放总量的2/3[3],是加快全球变暖的重要因素之一,给人类带来严峻挑战。

在应对气候变化和促进可持续发展的双重需求驱动下,全球能源转型正在发生深刻变化,我国更是提出了碳达峰碳中和的战略目标。干热岩是一种新型清洁能源,储量巨大,资源丰富,分布广泛,我国陆区地下3~10 km范围内干热岩资源量折合标准煤856万亿t。根据国际干热岩标准,以其2%作为可开采资源量计,约为2015年全国能源总消耗量的4000倍[4]。目前我国干热岩勘探开发尚处于探索阶段,钻探是大多数能源勘探与开发中不可或缺的重要技术手段,干热岩钻进面临的较大难题是温度高、强度高、硬度大、研磨性强,采用常规回转钻进工艺方法,存在钻进效率低、钻井周期长、材料消耗大、钻进成本高等劣势。

液动冲击回转钻进技术是一种高效、优质、低耗的技术,相对常规回转钻进可大幅度提高机械钻速、回次进尺和钻头寿命[5-9]。液动潜孔锤是液动冲击回转钻进的核心技术之一,在孔内循环介质驱动下对钻头产生高频连续的冲击载荷,从而提高碎岩效率,不需要增加额外设备和动力即可实现硬岩地层快速钻进效果,同时利于井眼保直,是干热岩井钻进的较好选择。制约其在干热岩勘探开发中应用的因素主要有密封材料对高温环境的适应性,以及液动潜孔锤对全面钻进泵量的适应性等。

1 液动潜孔锤结构优化

1.1 YZX系列液动潜孔锤基本结构

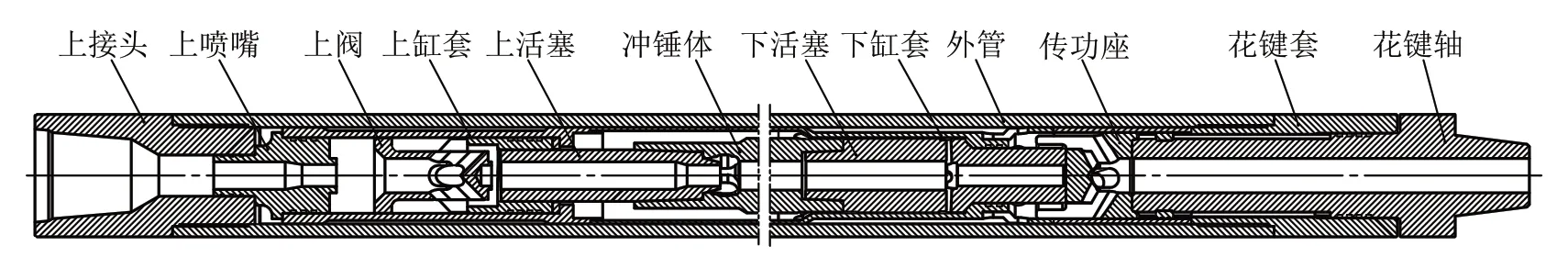

YZX系列液动潜孔锤的基本结构延续了在大陆科学钻探工程中应用效果显著的双喷嘴复合式结构[10-14],并在此基础上运用了水力学理论对喷嘴处的结构和整体流道进行计算和优化,提高了液动潜孔锤的工作稳定性。YZX系列液动潜孔锤的结构如图1所示[15-17]。

图1 YZX178型液动潜孔锤结构示意Fig.1 Schematic diagram of the structure of YZX178 hydraulic DTH hammer

钻具下入井内未至井底时,上阀,上活塞、冲锤体、下活塞、传功座及花键轴(与钻头相连)在重力作用下皆处于下限位置,钻具下部通道顺畅,钻井液可直接排出,无法满足液动潜孔锤工作条件,确保冲孔和起下钻过程中钻具不出现空打情况,保证井内安全。钻头到达井底后,传功座进入下缸套并封闭内部通道,冲锤(包括上活塞、冲锤体和下活塞)下腔压力升高,建立起冲锤的下端面与上端面之间的压差,驱动冲锤上行。上阀在喷嘴处高速射流的卷吸作用下迅速上行,先于冲锤运动,到达其上限位置后等待冲锤上行。当冲锤到达上限位置时,上阀下端面与冲锤上端面形成密封,迅速关闭了冲锤中心通道,产生的水击作用推动上阀和冲锤一起下行。与此同时,冲锤下腔高压消失。上阀到达下限位置后,冲锤上端面与上阀下端面脱离,打开了冲锤中心的通道,冲锤在重力和惯性作用下继续下行,并冲击花键轴。中心通道打开后冲锤下腔恢复高压,并于冲击完成后抬锤上行开始下一次冲击。

1.2 YZX178型液动潜孔锤高温适应性改进

干热岩地层温度通常在180℃以上,针对干热岩钻进高温硬岩工作环境,对原有YZX178型液动潜孔锤进行了耐温性改进。主要思路是提高采用O形圈的耐高温性能。

项目组广泛调研市场上现有O形圈耐温情况,找到了一种某公司生产的价格相对较低的进口材料制成的耐高温O形圈(以下简称“进口O形圈”),与目前液动潜孔锤常用的多种O形圈一起,利用WGZ型精密鼓风干燥箱(图2)进行了高温试验,温度设置为200℃。试验进行5.5 h后,常用的O形圈表面便出现了大量裂纹(见图3a),且在外力作用下非常容易发生断裂,完全失效;而进口O形圈50 h后性能依然良好(见图3b),且具有良好的拉伸能力。

图2 WGZ型精密鼓风干燥箱Fig.2 WGZ type precision blast drying oven

图3 国产O形圈与进口O形圈200℃高温环境放置后性能对比Fig.3 Performance comparison between domestic O-rings and imported O-rings after placement in the high temperature environment of 200°C

虽然干热岩地层温度一般在180℃以上,但通常正常钻进时循环温度≯150℃,上述试验结果表明,在YZX178型液动潜孔锤中采用的进口O形圈完全可以满足干热岩钻进耐温要求。

1.3 YZX178型液动潜孔锤泵量适应性改进

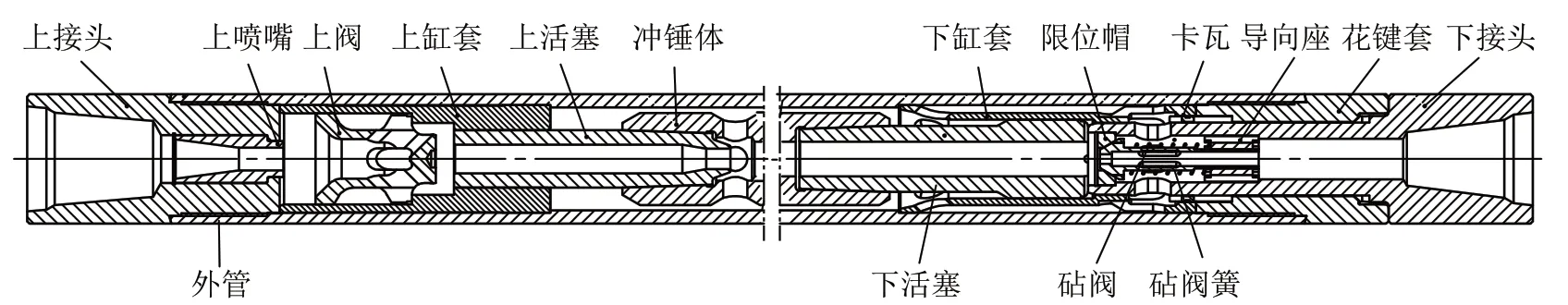

包括YZX系列液动潜孔锤在内的很多液动潜孔锤,其泵量适应性往往存在“小口径不够吃,大口径吃不了”的情况,针对提高大口径液动潜孔锤的泵量适应性,项目组提出一种砧阀式结构,可以通过调节砧阀的阀孔大小来满足不同的泵量输入条件,或在相同泵量条件下降低工作压降,同时还可以明显降低水垫效应,提高能量利用率,其结构如图4所示。

图4 砧阀式液动潜孔锤结构Fig.4 Structure of the hammer with the valve in the anvil

液动潜孔锤不工作或液动潜孔锤下腔压力不足以顶开砧阀簧时,限位帽与砧阀头之间通过锥面形成密封;液动潜孔锤工作时在冲击发生前的冲程后半程,随冲锤组件的高速运动,压缩液动潜孔锤下腔工作介质,导致下腔压力升高,砧阀组件受到高压作用砧阀压缩砧阀簧沿导向座下移,限位帽与砧阀头间的通道打开,快速提高了中间通道的过水面积,部分液体分流经中心通道流过,迅速降低下腔压力,从而消除或大大降低水垫效应对冲击功的影响,提高液动潜孔锤输出的冲击功。而在抬锤过程,由于下活塞区压力降低,砧阀在砧阀簧的弹性力作用下上行,部分或全部封闭过水通道,加速抬锤。

1.4 YZX178型液动潜孔锤室内试验

YZX178型液动潜孔锤在我所液动冲击回转钻进试验室进行了室内试验(见图5),最大输入泵量达1800 L/min,与干热岩钻进生产实践中所用泵量较为匹配。

陈小华:10个O2O大败,9个是因为充值,至少有十几二十家来找过58到家。最近有一个主流的基金投资公司,我曾经劝他,今年你正好是0的时候,把公司卖了还有机会,但他跟我说,有投资人的压力,要撑下去。可是O2O别看公司很强大,很多公司规模很大,但其实非常脆弱,只要给提供服务的人开不出工资,无论你原来有多少单,都瞬间没了。

图5 YZX178型液动潜孔锤室内试验Fig.5 YZX178 hammer laboratory test

试验结果表明,YZX178型液动潜孔锤通过调整阀孔大小可以适应800~1800 L/min的超大泵量范围,均能获得较好的工作状态。在相同泵量条件下,随着阀孔孔径增大,液动潜孔锤工作压降进一步降低。部分性能参数如表1所示。

表1 YZX178型液动潜孔锤性能参数Table 1 YZX178 hammer performance parameters

2 YZX178型液动潜孔锤用于干热岩钻进试验

YZX178型液动潜孔锤配合牙轮钻头在某干热岩井进行了钻进试验,试验于井深2030.46 m时开始,试验井段为2030.46~2041.04 m。主要目的是验证其在干热岩钻进中的提速效果,并探索较优工艺参数。

配合YZX178型液动潜孔锤钻进的钻头为史密斯8 1/2 ST RJ2952,钻 具 组合 为:Ø215.9 mm牙轮×0.25 m+YZX178型液动潜孔锤×2.73 m+Ø 172 mm DC×82.42 m+411×4A10接 头×0.50 m+Ø114 mm HWDP×56.50 m+4A11×410接头×0.50 m+Ø127mm DP。

试验开始前在井口进行了动作试验,确保液动潜孔锤可正常工作后方可下井。液动潜孔锤到井底后先以防空打状态循环1个周期以上方可开始钻进,钻头跑合时采用钻压≯20 kN,泵量为1440 L/min,立压显示7.5~8.0 MPa,转盘转速56 r/min,正常钻进时钻压基本维持在30~40 kN。

井深>2039 m后钻速明显变慢,立压与最开始相比减少1 MPa。由于钻速较慢,适当加大钻压并在40~60 kN范围内调整钻压,但效果仍然不如钻压30~40 kN时好。钻至2041 m时钻时已超过1 h,由于这是YZX178型液动潜孔锤在干热岩井第一次应用,担心其冲击功过大给钻头带来过大损伤而引发井内事故,不得不提钻。

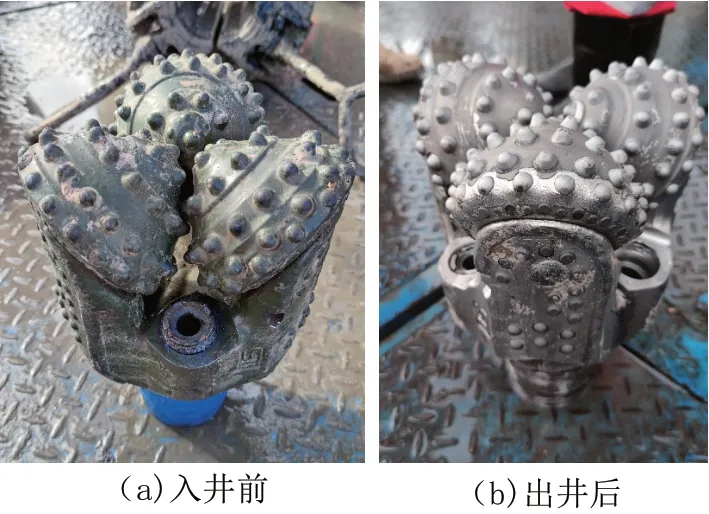

液动潜孔锤提出井后再次进行井口试验,液动潜孔锤仍然可以正常工作。钻头除掉了一个水眼外,牙齿及保径基本无磨损,轴承完好,亦无崩齿现象。图6为钻头入井前和出井后情况对比。

图6 钻头入井前及出井后情况对比Fig.6 Comparison of drill bits before tripping-in and tripping-out of the well

3 液动潜孔锤用于干热岩钻进试验效果分析

YZX178型液动潜孔锤首次在干热岩井中成功应用,初步显示了其在干热岩等坚硬地层钻进的可行性和高效性,且与螺杆钻具相比具有一定优势。

3.1 具有一定高效性

表2 相邻井段不同钻进工艺机械钻速对比Table 2 Comparison of mechanical drilling rates between different drilling processes in adjacent well sections

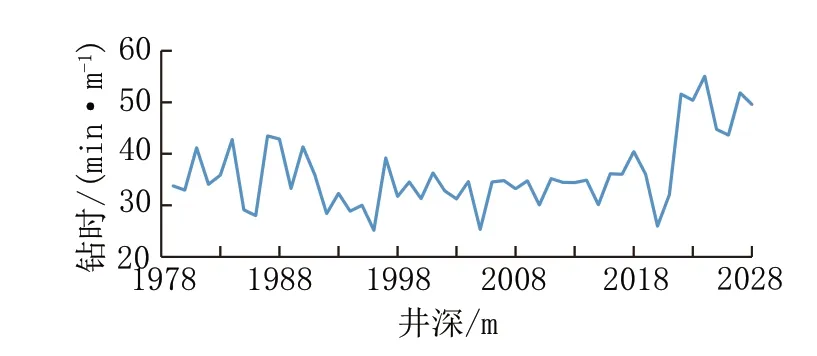

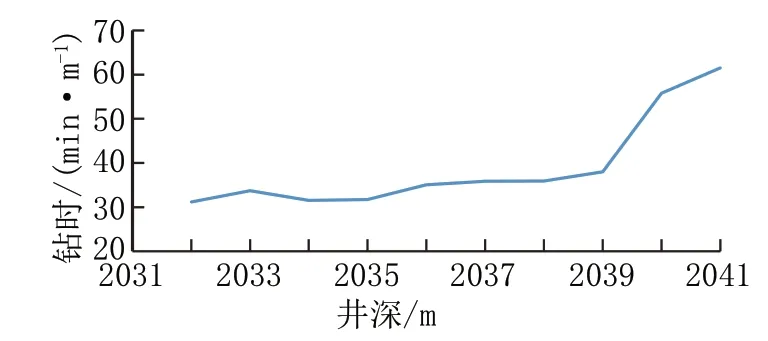

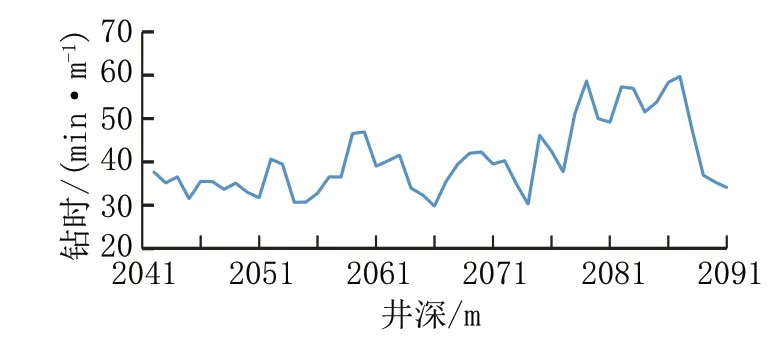

图7~图9为采用牙轮钻头钻进的相邻井段钻时对比情况,其中3K06回次采用螺杆+牙轮钻头钻进工艺,提钻后钻头磨损很轻,1978~2028 m井段平均钻时为36.13 min/m;3K08回次采用液动潜孔锤+牙轮钻头钻进工艺,提钻后钻头基本没有磨损,2031~2041 m井段平均钻时为39.03 min/m;3K09回次采用螺杆+牙轮钻头钻进工艺,提钻后钻头磨损很严重,外径磨至207 mm,截取前半段钻头尚未有较大磨损的2041~2091 m井段,平均钻时为40.70 min/m。

图7 3K06回次1978~2028 m井段钻时曲线Fig.7 Drilling time curve of 3K06 run over of 1978~2028m well section

图8 3K08回次2031~2041 m井段钻时曲线Fig.8 Drilling time curve of 3K08 run over of 2031~2041m well section

图9 3K09回次2041~2091 m井段钻时曲线Fig.9 Drilling time curve of 3K09 run over of 2041~2091m well section

3.2 与螺杆钻具对比的优势

由于缺乏相关经验,本次液动潜孔锤应用于干热岩钻进试验回次及进尺均较少,但取得的数据基本证明,在机械钻速方面,液动潜孔锤+牙轮钻头钻进与螺杆+牙轮钻头钻进十分接近,均能在较大程度上提高干热岩等硬岩地层机械钻速。与螺杆钻具相比,液动潜孔锤钻进有以下技术特点或优势。

(1)液动潜孔锤钻具耐高温性能更强。O形圈目前是限制液动潜孔锤高温适应性的唯一零件,通过室内试验证实,进口材料制成的O形圈可在200℃高温环境放置50 h而保持良好的工作性能。螺杆钻具中的定子普遍采用橡胶材料,目前国产螺杆钻具普遍耐温小于150℃,虽然可通过进口橡胶材料等措施提高其温度适应性,但整体成本过高,限制了其在干热岩钻进中应用。而YZX178型液动潜孔锤仅需要几个O形圈,每个O形圈成本不到10元,与钻具整体成本相比成本基本没有增加。另外,在保证加工精度的前提下,可摆脱对橡胶材料的依赖从而实现金属密封,更适应干热岩的高温条件。

(2)采用液动潜孔锤钻进需要更小的工作压降。螺杆钻具的工作压降普通在5 MPa左右,而液动潜孔锤钻进所需压降只有其50%左右,输入功率也随之降低一半,在绿色节能方面具有一定优势。

(3)采用液动潜孔锤钻进需要更小的转速。采用液动潜孔锤钻进所需转速较小,往往只需要40~70 r/min,而螺杆钻具本身提供的转速将近200 r/min,较高的转速同时也增加了钻头的磨损速度,降低了钻头的寿命。

(4)液动潜孔锤方便更换易损件。目前液动潜孔锤基本可以连续工作60 h以上,出井后仅需要现场更换易损件即可重新下井、继续工作,使用非常方便,且使用成本较低。而根据现场应用情况,螺杆钻具寿命大多在150 h左右,之后需要送回到厂家重新注胶翻新,增加了运输和维护成本,且现场需要配置多套螺杆钻具。

4 总结与展望

YZX178型液动潜孔锤首次在干热岩钻井中成功应用,初步展示了其应用于干热岩等高温坚硬地层钻进的可行性和高效性。液动潜孔锤在干热岩钻井中应用,其机械钻速与螺杆钻具接近,均能在较大程度上提高机械钻速,且具有节能环保、安全性高、维护方便、节约成本、高温适应性强等优点。

液动潜孔锤的工作寿命受钻井液等诸多因素影响较大,尤其钻井液中固相颗粒在高速射流作用下对阀和活塞等易损件的冲蚀作用。提高液动潜孔锤工作寿命,更好地与牙轮钻头寿命相匹配,是其应用于干热岩开发中急需解决的问题,建议从以下3方面进行相关研究:一是优化钻井液流动通道,降低钻井液喷射速度,减少对液动潜孔锤相应零件的冲蚀;二是优化液动潜孔锤易损件材质,以提高其工作寿命;三是开展易损件表面硬化工艺研究,使其具有外硬内韧的特性。