基于同井双目的层地热勘探井井身结构设计与实践

杨忠彦,任鸿飞,林圣明,朱怀亮,朱 挺

(1.天津地热勘查开发设计院,天津 300250;2.河南省有色金属地质矿产局,河南 郑州 450016)

0 引言

在钻井工艺设计中,井身结构设计是基础[1-3],也是关系到钻井能否安全、优质、高效和经济完成钻探目的的重要因素[4-7],其主要任务是根据井身结构设计确定套管的下入层次、下入深度、固井水泥浆返深等。

地热井一般没有异常高压地层,故不同于油气井,其井身结构设计不以地层压力为设计主线。与此同时,在地热资源的勘探过程中,为了高效地利用勘探资金,往往在1眼勘探井中设立2个以上的勘探目的层,这就对钻井工艺提出了更高的要求。基于上述原因,为了保证在安全经济的条件下完成钻探目的,笔者在长期实践中总结出来一套基于同井双目的层的地热勘探井井身结构设计方法,并在河南WR-1地热勘探井设计工作中进行了验证。

1 河南WR-1地热井概况

WR-1地热井是服务2017年度河南省财政勘查项目“郑州航空港经济综合试验区(尉氏段)地热资源调查”的地热勘探井。根据区域地质情况、邻井地层情况及物探解译结果,地质设计给出了该井可能钻遇的地层情况,如表1所示。

表1 WR-1地热勘探井钻遇地层预测Table 1 Predicted lithology in WR-1 well

1.1 成井方法

WR-1井共设置2个勘探目的层,其中馆陶组地层采用过滤器成井,奥陶系地层采用先期裸眼成井。

1.2 主要技术难点

设计过程中,需要兼顾钻探目的与钻井安全,充分考虑井身结构各要素的关系,重点解决以下问题:

(1)选择正确合理的套管封隔点,减少2个目的层的干扰因素,以保证安全施工。

(2)目的层馆陶组过滤器成井,测试后继续钻进,成井管柱兼做技术套管,需要兼顾成井效果和安全钻进。

(3)馆陶组成井管柱固井设计问题。

2 基于双目的层地热勘探井井身结构设计

针对地层情况及施工难点,在本次施工中提出了一种基于双目的层地热勘探井井身结构设计方法,相比于传统井身结构,能够更好地起到固井防塌、封隔地层的作用。

2.1 套管程序设计

2.1.1 套管封隔点确定思路

常压地层,主要按照地层岩性特征、构造特征及钻成井工艺要求、钻井成本等方面确定各级套管的封隔点。而基于双目的层地热勘探井井身结构设计方法,则需要考虑独立成井及各自目的层位置结合地层岩性、钻井安全经济来确定封隔点位置[8-10],因此对表层套管和技术套管的设计也提出了更高的要求。

2.1.1.1 表层套管

在此次设计中,表层套管的作用是防止浅部水层受到污染和上部松散地层塌孔,与此同时也需要兼作泵室管。本井第四系地层预测厚度200 m,初选表层套管下入深度为200 m,同时根据区域内储层压力和开发情况,可以满足作为泵室的要求[11-13]。

2.1.1.2 技术套管

一般情况,基岩面上下地层可钻性差异大,上部地层成岩性差,稳定性差,因此需要一级技术套管封隔[12-14]。由于本井预测三叠系顶板(基岩面)深度达1200 m,同时馆陶组是勘探目的层,需要独立成井,因此选定二开技术套管封隔点1200 m。此时二开技术套管也作为馆陶组目的层的成井管柱[13-16]。

奥陶系目的层采用先期裸眼成井方法,因此顶板以上需要套管封隔水敏不稳定地层。故三开技术套管深度2850 m。

2.1.2 套管尺寸与井眼直径的选配

根据套管封隔点确定后的情况,将WR-1地热勘探井设计为四开钻井结构,需要下入三级套管。

地热井设计套管尺寸和井眼直径时一般考虑几点因素:表层套管兼作泵室管,直径应满足下入潜水泵要求;套管之间的间隙主要从钻井工艺要求、钻井任务要求和成本方面考虑;套管与井眼间隙应考虑地层岩性特性、井斜角、曲率等情况[1]。

实际设计过程中,无特殊情况下,通常采用“13/9/7”配合系列。具体内容即:套管尺寸(英制)依次为13、9、7 in(1 in=25.4 mm,下同),配合的井眼直径(英制)为17、12、8in。

按照“13/9/7”套管系列确定本井套管尺寸与井眼直径的配合系列如下:

一开Ø444.5 mm,深度200 m,下入表层套管尺寸Ø339.7 mm,深度200 m。

二开Ø311mm,深度1200 m,下入Ø244.5 mm技术套管(兼做成井套管),下入井段170~1200 m,与表层套管重叠30 m。

三开Ø215.9 mm,深度2850 m,下入Ø177.8 mm技术套管,下入井段1170~2850 m,与二开套管重叠30 m。

四开Ø152.4 mm,深度3000 m。

2.2 套管设计

在双目的层地热井设计过程中,由于产层复杂,在设计套管时需要通过强度校核选择符合要求且合理的壁厚和钢级[1]。

地热井一般为常压地层,不存在高压气体等,不考虑抗内压,一般工况以抗外挤为主,本井预测没有高塑性地层、岩盐地层,因此以常规工况校核外挤强度,选择合适的钢级和壁厚,然后再进行抗拉强度校核。安全系数可以参考石油钻井的相关要求。

2.2.1 表层套管

表层套管兼作泵室管,使用功能对性能的要求高于钻井技术的要求,一般不做校核,综合考虑泵室的抗腐蚀、使用寿命等因素,选用钢级J55、壁厚9.65 mm的石油套管。

2.2.2 二开技术套管

2.2.2.1 通过抗外挤压力选择钢级和壁厚

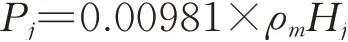

一般按下套管时井内最大钻井液静液柱压力作为套管的最大外挤载荷,套管外挤力计算公式如下[1]:

式中:Pj——外挤压力,MPa;ρm——钻井液密度,g/cm3;Hj——井深,m。

地热井极端外挤工况为空压机洗井掏空,一般按掏空700 m来计算,ρm取1.15 g/cm3,则计算出外挤压力Pj=7.9 MPa。取安全系数1.125,故套管的抗 外 挤压 力 必 须大 于Pj×1.125=8.89 MPa[2]。几种常用的Ø244.5 mm地热井套管的相关性能见表2。

表2中前2种套管虽然也能满足抗挤要求且成本低,但不常用,采购困难,故选用第3种套管,其壁厚8.94 mm,J55钢级,抗挤13.9 MPa。

表2 几种Ø244.5 mm套管相关性能Table 2 Specifications of different types of 244.5mm casing

2.2.2.2 抗拉强度校核

套管柱轴向拉力是由套管柱自重产生,套管柱自下而上轴向拉力变大,最顶端套管所承受的轴向拉力最大,计算套管最大轴向拉力[1]。

式中:Tz——套管自重产生的轴向拉力,kN;qi——第i段套管单位长度质量,kg/m;li——第i段套管长度,m。

q1为53.57 kg/m,段长l1为1030 m,计算出套管轴向拉力为Tz1=541.3 kN,以接箍连接强度进行抗拉校核,据规范查得接头连接强度为1753 kN,安全系数取2.0,有Tz1×2.0=1082.6 kN<1753 kN,抗拉强度满足要求。

2.2.3 三开技术套管

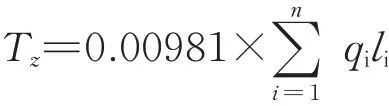

三开技术套管在本井钻井及利用过程中少有抗挤工况,只需校核抗拉强度。地热井施工中Ø177.8 mm石油套管常用以下几种类型[2],其相关性能见表3所示。

表3 几种Ø177.8 mm套管相关性能Table 3 Specifications of different types of 177.8mm casing

表3中第1种套管成本最低,对其进行抗拉强度校核。设计段长1680 m,套管单位质量34.23 kg/m,安全系数取1.7。计算得Tz2=564 kN,接头连接强度为1383 kN,安全系数取2.0,有Tz2×2.0=1128 kN<1383 kN,满足抗拉要求。

三开Ø177.8 mm套管选择的壁厚为8.05 mm,钢级为J55。

2.2.4过滤器设计

馆陶组目的层过滤器成井,Ø311 mm井眼下入Ø244.5 mm过滤器,常规过滤器无法满足要求,因此需要进行重新设计。

根据储层性质确定过滤器类型为缠丝笼式过滤器,为了提高挡砂效果设计内包网结构;骨架管尺寸需与技术套管一致;过滤器最大外径应与井眼直径相匹配,以能够安全下入为前提,原则上过滤器最大外径≯骨架管接箍外径,参数见表4。设计过滤器最大外径268 mm(骨架管接箍外径269.9 mm)。

表4 过滤器设计参数Table 4 Design technical parameters of the filter

2.3 固井设计

2.3.1 表层套管固井

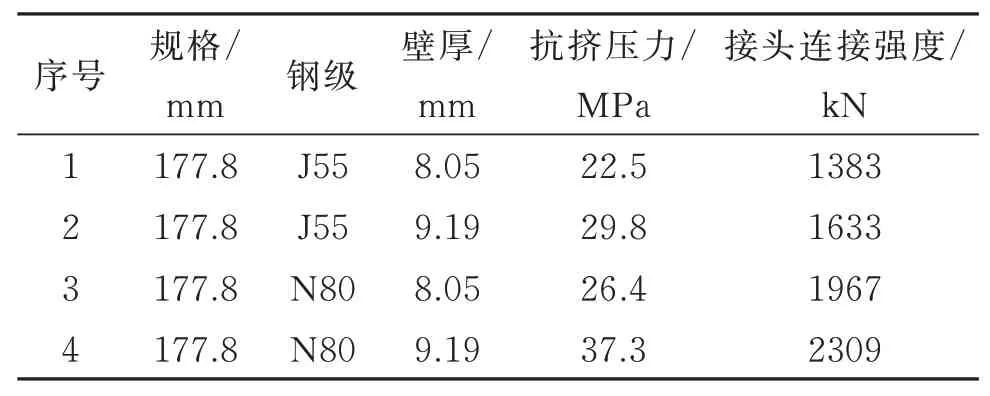

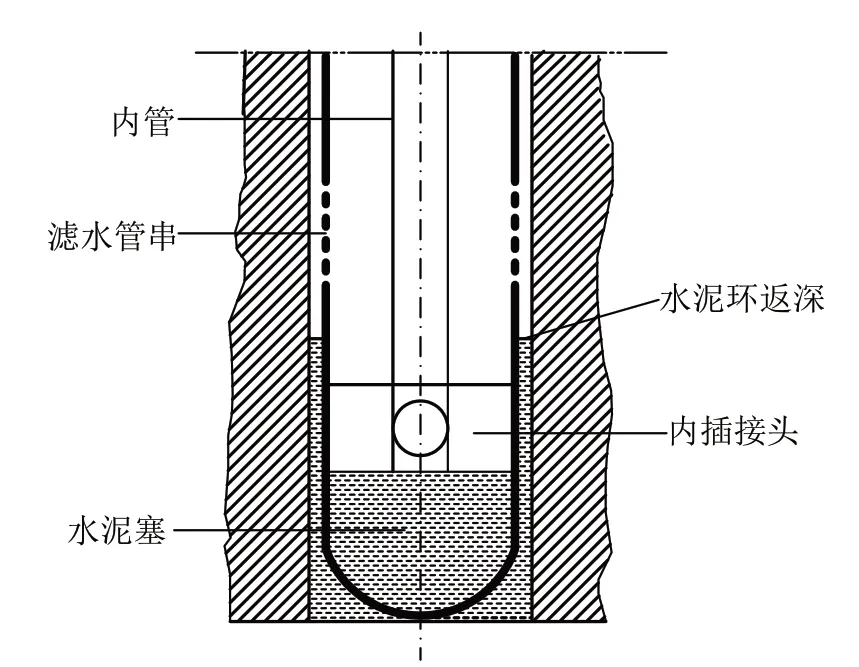

采用内管固井方法,套管内下入内管,封井口,顶替水泥浆进行固井作业,如图1所示。该方法的优点是操作简单,顶替液浆量小,容易准确计量。表层固井多采用R32.5普通硅酸盐水泥,水泥浆密度≮1.70 g/cm3,水泥塞高度≮10 m。

图1 表层套管固井Fig.1 Surface casing cementing

2.3.2 二开技术套管固井

2.3.2.1 过滤器底部“穿鞋”固井

二开馆陶组目的层过滤器成井,技术套管兼做成井管柱,底部“穿鞋”固井目的是稳固套管,保证三开钻井安全。采用内插管固井方法,下管时将内插底座连接在过滤器底部预定位置,下井到位后,下入内插接头与底座密封连接,这样就可以在过滤器下部进行注水泥固井作业[17]。过滤器底部固井如图2所示。

图2 过滤器底部固井Fig.2 Cementing of the filter bottom

水泥返高不得超过过滤器底界,避免水泥封固水层。采用G级油井水泥,水泥浆密度≮1.80 g/cm3,水泥浆上返至过滤器下部50 m。

2.3.2.2 重叠段挤水泥固井

底部固井完成后,与表层套管重叠部分采用挤水泥固井,起到止水和固定套管的目的。操作步骤为下入钻杆,封井口,通过固井泵压裂地层挤入水泥浆封固重叠部分,重叠段挤水泥固井如图3所示。采用G级油井水泥,干水泥用量≮5 t,水泥浆密度≮1.80 g/cm3,技术套管顶部水泥塞高度≮10 m。

图3 重叠段挤水泥固井Fig.3 Squeezing of cement along the overlayingcasing interval

2.3.3 三开技术套管固井

2.3.3.1 底部“穿鞋”固井

钻具连入管柱送至井内,到位后顶替循环进行“穿鞋”固井,如图4所示。G级油井水泥,水泥浆密度≮1.80 g/cm3,水泥浆上返高度≮400 m,套管内水泥塞高度≮20 m。

图4 底部“穿鞋”固井Fig.4 Cementing of the casing bottom

2.3.3.2 重叠部分挤水泥固井

重叠部分挤水泥固井原理及参数同2.3.2.2。

2.4 设计的井身结构

通过上述设计过程,确定了该勘探井井身结构的全部要素,设计的井身结构数据见表5。

3 钻井实践

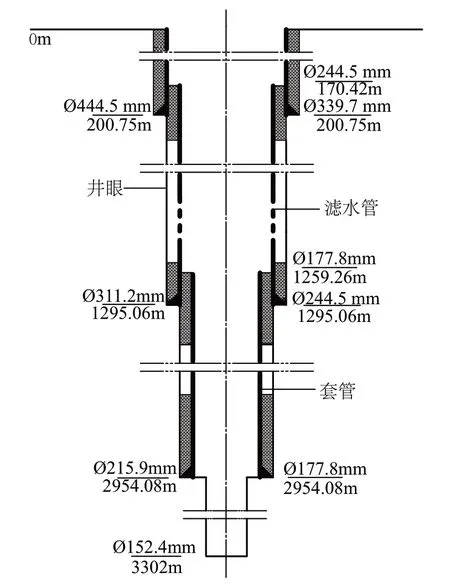

河南WR-1地热井严格按照表5井身结构设计进行了施工,实际井身结构见图5,圆满完成了各项勘探任务,井身结构的合理性和可行性得到了验证。

表5 河南WR-1井井身结构设计数据Table 5 Casing program of WR-1 well

图5 河南WR-1井井身结构Fig.5 Structure of WR-1 well

3.1 施工验证过程简介

3.1.1 一开钻井施工

一开Ø444.5 mm钻头钻至井深200.75 m完钻,按设计下入Ø339.7 mm、壁厚9.65 mm、钢级J55的表层套管200.75 m,对应井深0~200.75 m。内管法固井,R32.5矿渣硅酸盐水泥,干水泥用量16 t,水泥浆密度为1.75 g/cm3,水泥浆返至地面。

3.1.2 二开钻井施工

二开Ø311.2 mm钻头钻进至1150 m钻穿馆陶组,为了保证固井质量,继续加深至1295.06 m二开完钻。下入Ø244.5mm、壁厚8.94 mm、钢级J55的成井管柱,长度1124.64 m,对应井深170.42~1295.06 m,其中过滤器长度80.71 m。

过滤器底部采用内插管固井,内插接头安装位置1280.68 m,过滤器底界1129.29 m,预计水泥返深1180 m,G级油井水泥5 t,水泥浆密度1.81 g/cm3,套管内水泥塞20 m。上部重叠段挤水泥固井,G级油井水泥7.5 t,水泥浆密度1.81 g/cm3。Ø339.7 mm套管内水泥塞20 m,候凝时间36 h。

馆陶组热储层测试结果,静水位50.4 m,动水位114.95 m,出水量为100.39 m3/h,出水稳定流温为55℃。

3.1.3 三开钻井施工

三开Ø215.9 mm钻头钻进至井深2954.08 m完钻。下入Ø177.8 mm、壁厚8.05 mm、钢级J55的石油套管1694.82 m,对应井深1259.26~2954.08 m,与上一级套管重叠35.8 m。底部固井使用G级油井水泥11 t,水泥浆密度1.81 g/cm3。重叠段挤水泥固井,G级油井水泥5 t,水泥浆密度1.80 g/cm3,候凝48 h。

3.1.4 四开钻井施工

四开采用Ø152.4 mm钻进奥陶系目的层,至井深3302 m完钻终孔。奥陶系裸眼成井,后进行一系列洗井及产能测试,结果该储层在本井发育不理想,不具备开发价值。

3.2 实践效果分析

从上述施工验证过程来看,本文提出的设计方案能够满足指导实际生产的要求,但在实施过程中也出现了一些与理论不相符合的情况,针对这些情况对本设计方案也进行了一定的调整修改。

(1)井身结构设计时,对馆陶组储层测试后如何封闭有2种方案,一是注水泥封堵,二是钻进中钻井液封堵。实钻中水泥封堵难度大,采用了第二种方案。三开钻进过程中,当钻井液密度>1.16 g/cm³时,馆陶组储层发生了钻井液漏失,为了钻井安全,钻井液密度严格控制在1.15 g/cm³以下。但当钻进至2440 m左右时二叠系泥岩地层压力高,有坍塌掉块现象,需要加重钻井液平衡地层压力,以保持井壁稳定。处理过程中经常出现上漏下塌的复杂情况,最终采用先堵漏再逐渐加重的方案解决了问题。

(2)实钻馆陶目的层粒度很细,属于粉砂层,原设计的过滤器内包40目铜网无法有效挡砂,常规情况下,这种地层最有效的工艺为填砾成井,由于井身结构限制而无法实现。施工中采用再外包一层60目尼龙网工艺,实现了有效挡砂[18]。

(3)二开馆陶组过滤器成井,为了提高洗井效果,实践中将化学洗井加到固井工艺中,即底部固井注水泥前,注入0.8%焦磷酸钠溶液20 m3,使其与井壁泥皮充分反应,更好地发挥了化学洗井的作用。水泥候凝约72 h后,进行了空压机洗井,只用了10 h就疏通了储层,达到了预期目的。

4 结论

(1)本井通过合理的井身结构设计,达到了安全勘探2个目的层并兼顾独立成井测试的目的,为同井多目的层勘探提供了实践经验。

(2)二开中为了兼顾成井与继续钻进,重新设计了过滤器,实践证明完全可以达到常规过滤器的性能效果。

(3)二开底部固井是关键环节,既要保证固井过程中第一目的层不被封堵,又要使套管稳固,保证继续施工的安全。实践中采用内插法固井达到了目的,丰富了地热井固井方法,可为其它类似项目提供借鉴。

(4)同井多目的层一般用于勘探井,从节约科研资金和对比分析的角度,通过一眼勘探井对不同储层进行科学研究,是目前一些项目比较流行的做法,合理的井身结构设计是实现这一目的的关键。