保压取样钻具内岩心温压采集器的研制与应用

邓都都,阮海龙*,赵 义,陈云龙,刘智键,Blinov.P.A,Gyxev

(1.北京探矿工程研究所,北京 100083;2.圣彼得堡国立矿业大学油气工程学院,俄罗斯 圣彼得堡 195213)

0 引言

随着向地球深部进军战略布局的逐步展开,现阶段我国深海钻探与深地钻探工作量越来越多。钻探取心是我们了解地球深部地质情况最重要、最直接的手段[1-3]。绳索取心钻进工艺在钻探回次结束后不需要提钻,通过下放打捞器将内管总成提至地表获取岩心,具有取心钻探效率高、操作方便等技术特点,在深海与深地钻探中应用非常广泛[4-7]。

保压取样钻具采用绳索打捞的方式,将地球深部的带压岩心取回地面,并通过特殊方式处理能够保持岩心的原始状态,有利于分析出岩心在地下原位时内部各种物质的状态及其含量,准确判断地层中资源组成及储量。保压取样技术在煤层气、深部油气以及海域天然气水合物等钻探取心中具有不可或缺的重要作用。国内外对于保压取样钻具的结构及取心工艺均开展了大量研究,形成了多种产品,也进行了现场应用[8-10]。然而在现场应用的过程中,国内外的保压取样钻具普遍存在保压成功率及实际岩心采取率并不高的问题,部分原因是对井内压力、温度等参数不清楚,取样工艺欠缺导致。因此通过对取心全过程数据进行监控,改进钻探取样工艺,对于提高取样率有一定的指导意义。另外在海域天然气水合物钻探取样中,原位测量水合物岩心的温度与压力等参数对于研究天然气水合物的特征具有重要意义。

由于保压取样钻具结构紧凑、内部空间狭小,研制与之适配的温压采集器难度较大,国内外具有实时测量并记录岩心温度与压力数据功能的保压取样钻具尚未见公开报道。对于钻探技术人员来说,不了解井下岩心的实际参数,很难及时准确地改进取样工艺,因此急需研制一种能够内置于取样钻具中的温度与压力采集器来解决上述问题。

1 TKP系列保压取样钻具系统组成

TKP系列保压取样钻具是北京探矿工程研究所经过多年研制形成的产品,该钻具主要用于海域天然气水合物样品的采取,目前已在我国的多个海域完成了多次试验验证,取得了良好的效果[11-13]。其中TKP-1保压取样钻具为压入式,采用板阀保压结构,适用于软—中硬地层,钻具总长3.5 m,取心直径52 mm,取心长度1 m,保压能力20 MPa;TKP-2保压取样钻具为回转式,采用球阀保压结构,适用于中硬—硬岩地层,钻具总长4.9 m,取心直径54 mm,取心长度3 m,保压能力20 MPa。TKP-2保压取样钻具内管总成由捞矛头、蓄能器、温压采集器、岩心管、球阀总成、取心钻头等组成,其主要结构如图1所示。

图1 TKP-2保压取样器内管总成Fig.1 Inner tube assembly of TKP-2 series pressure core sampler

保压取样钻具的工作原理为随钻取心、绳索打捞的方式。首先将钻具内管总成投放到井底,进入井底外管总成后,启动顶驱与泥浆泵,开始取心钻进。在钻进过程中钻杆会带动取样钻具一起回转,岩心逐渐进入岩心管中,回次钻进结束后通过绳索打捞内总成时,通过差动实现球阀翻转关闭,并带动蓄能器给岩心管充压,保持住岩心管内部压力,实现保压取样。

为了监控保压取样钻具在天然气水合物钻探取心全过程中井内的温度与压力参数,在TKP系列保压取样钻具基础上,研制了一套内置的温度与压力采集系统。该采集器安装在取样钻具蓄能器下端的岩心管中,位于岩心管的上部(参见图1),实际使用过程中读取的是岩心管内的温度与压力数据。温压采集器主要由外壳、水密接头、安装板、控制器、电池、采集卡、传感器组构成,主要结构如图2所示。

图2 温压采集器系统组成Fig.2 Composition of the collector system

该采集器具有以下技术特点:

(1)结构小巧,整体尺寸Ø54 mm×355 mm,能够直接安装在保压取样钻具的岩心管内;

(2)采用高强度合金钢制成,耐压>25 MPa;

(3)系统整体耗电量低,连续工作时间>72 h;

(4)数据接口简单,单一接口既能读取数据,也能通过该接口对电池进行充电,不需要频繁拆卸外壳更换电池;

(5)具备24位数据采集系统,采样精度高;

(6)内存4 MB,能够存储大量的数据;

(7)采集器不工作时,可以通过软件程序实现系统休眠,降低功耗。

3 温压采集器工作原理及系统组成

3.1 工作原理

温压采集器的工作原理是利用传感器采集岩心管内的温度与压力信号,通过电路输入到数据采集卡中,采集卡将该信号进行处理并转化为控制器可以识别的数字信号,控制器再将该数据进行处理并存储起来。通过一端的水密接头利用定制的数据线与电脑端连接,完成数据读取。采集系统的元器件采用锂电池供电,电路原理如图3所示。

图3 温压采集器工作原理Fig.3 Working principle of the collector

3.2 主要部件

3.2.1 ADS1256数据采集卡

ADS1256是德州仪器(TI)Burr-Brown产品线推出的针对工业应用的数据采集卡[14-16],该采集卡具有业界最高性能的模数转换器(ADC),由模拟多路开关(MUX)、输入缓冲器(BUF)、可编程增益放大器(PGA)、可编程数字滤波器、串行外部接口SPI等部分组成。该数据采集卡具有以下特点:(1)24 bit采集精度;(2)采集电压范围广,常规采集电压为0~-5 V,通过可编程增益放(PGA)电压采集范围最小可到±78.125 mV;(3)提供8路模拟输入端,通过模拟多路开关寄存器的功能可以将其配置为4路差动输入或者8路单端输入;(4)供电电压5 V,通信方式SPI总线。为减小信号干扰,本采集系统采用差动输入的方式,因此一共能够采集到4路信号。

3.2.2 ESP32核心处理器

本采集器使用ESP32集成数据开发板,该类开发板在物联网中应用广泛[17-18],是市场上非常成熟的工业产品,其搭载乐鑫公司生产的ESP32-WROVER-B核心处理器。开发板的主要参数为:240 MHz双 核32位LX6微 处 理 器;4MB的flash QSPI闪存/SRAM,能够存储大量的数据;开发板支持蓝牙与WIFI通信功能,有良好的扩展性能;具备两路SPI接口、一路I2C接口、2路串口,能够与多种模块进行对接通信。

3.2.3 压力传感器

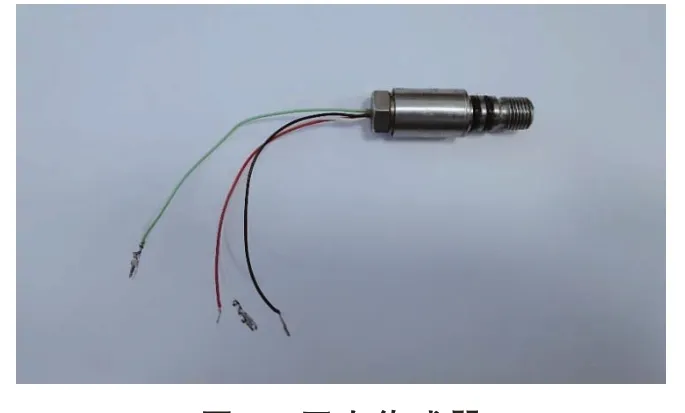

由于采集器内部空间尺寸非常小,选用的压力传感器在具备高精度的前提下,体积小巧是首选。本采集系统采用的是溅射薄膜压力传感器,该传感器性能稳定、结构紧凑,整体尺寸Ø14 mm×45 mm,测量范围0~30 MPa,测量精度±0.1%,激励电压5~12 V,工作温度-30~160℃,图4为传感器实物。

图4 压力传感器Fig.4 Pressure sensor

3.3 系统硬件连接

温压采集器主要由传感器、采集卡、时钟模块、开发板等硬件组成。开发板供电3.7 V,板载有引脚可以输出5 V电压,利用该引脚对温度传感器、压力传感器以及ADS1256数据采集卡进行供电;将传感器的信号输出引脚接到ADS1256数据采集卡的AIN端口;利用SPI总线将采集卡与开发板连接;将时钟模块通过I2C总线与开发板进行连接。实际完成的采集器内部电路结构如图5所示。

图5 温压采集器内部电路实物结构Fig.5 Physical structure of the collector internal circuit

3.4 采集卡控制程序

本采集卡采用ESP32核心处理器,集成开发环境采用Arduino IDE软件,Arduino是由一个欧洲团队开发出的一款便捷灵活、方便上手的开源电子原型平台。Arduino能通过各种各样的传感器来感知环境,现阶段已经有大量的硬件开发者开始使用Arduino来开发产品,也有很多软件工程师使用Arduino进入硬件、物联网等开发领域[19-20]。本软件控制程序采用C语言编写,该语言构架简单、应用广泛。控制程序包括系统初始化配置、串口通信、数据采集、数据转换与存储、数据读取与删除等功能,图6为其流程图。

图6 温压采集器控制流程Fig.6 Collector workflow

程序开始工作后,首先进行系统的初始化,系统整体功能自检,完成对系统的内部文件数据进行配置,完成开发板全部引脚的定义与功能配置。

第二步完成SPI通信与I2C通信的配置,与时钟模块、ADS1256采集卡模块之间进行通信连接;进行串口通信的配置,设置波特率,设置采样频率,设置各个模块的功能参数,做好数据接收的准备。

第三步将传感器接收到的信号输入到ADS1256数据采集卡中,利用该采集卡将原始信号转换为数字信号,完成A/D转换功能。

第四步利用ESP32处理器将数据完成运算和整合,并存储到内部文件数据系统中。

第五步与电脑进行连接,利用串口通信完成数据的读取,当串口读取到“R”时就将flash中存储的全部数据都读取出来;当串口读取到“D”时就清除flash。

4 现场应用

2021年6月,本研究团队搭载海洋地质十号钻探船到南海某海域进行取样作业,由于本航次为常规取样作业任务,该海域也并未处于天然气水合物区,因此在此次取样作业中,温压采集器只进行了一个回次的绳索取心功能性试验。

采集器工作流程:

(1)为保证设备电量充足,先通过电脑端对采集器进行充电。

(2)作业前将采集器通过数据线与电脑连接,测试采集与存储数据功能是否正常。

(3)将采集控制程序上传到采集器的芯片中,设置采样时间间隔为5 s,设置串口通信波特率115200 bps。

(4)程序上传成功后再次读取温度与压力数据,显示数据正常后,清除flash。

(5)将采集器与取样钻具进行连接,组装取样钻具。

(6)开始进行取样作业,采集器跟随取样钻具下井,记录实际的下井时间与出井时间。

(7)出井后将采集器从取样钻具内部拆除,并将其清洗干净,通过数据线连接到电脑端,然后读取绳索取心全过程的温度与压力数据。

本海域作业水深329 m,现场先完成了10个回次的连续保压取样作业任务,在第11个回次时,将温压采集器安装到取样钻具中,进行功能性测试,采集器得到的温度与压力数据如图7所示。实际取样过程为上午8:24取样钻具开始下井,从图中可以看出,此时随着入海深度越大,内部压力开始逐渐上升,8:28左右压力达到峰值3.2 MPa,根据作业水深判断此时内管总成已经到达了井底。取样钻具在井底实际工作时间约15 min,采集到的压力数据维持在2.7 MPa左右,数据平稳。8:45现场开始打捞内管总成,8:53取样钻具出井,发现取样器的球阀并未完全关闭,此回次保压失败。通过温压采集曲线可以看出,球阀在井底并未关闭成功,因此在打捞过程中岩心管的压力一直在下降。实际采集器得到的温度与压力曲线与取样钻具作业工艺过程吻合完好,也进一步地说明了该采集器得到的数据可信。

图7 温压数据曲线Fig.7 Temperature and pressure data curves

5 结论

(1)应用ESP32处理器与数据采集卡,成功地搭建了一套内置于保压取样钻具的温压采集系统,该采集系统具有结构紧凑、采集精度高、工作时间长的特点,通过设计硬件电路及软件程序,实现了温度与压力数据的采集与存储。

(2)由于本航次并未进行天然气水合物取样作业任务,因此该采集器只进行了一个回次的功能性试验,实现绳索取心全过程温度与压力数据的监测,得到的数据与实际取心工艺过程相符,数据可信。后续本团队将找合适的天然气水合物目标层进行全过程的保压取样作业,进一步地验证与完善该采集器的功能。

(3)及时了解钻探取心过程的温度与压力等参数,有利于改进取心工艺,提高岩心采取率,而且岩心的原位测量技术有利于分析岩心的特征,因此该采集器在海域天然气水合物钻探取样中具有一定的意义。