深部地热能开发保温管技术研究现状及发展趋势

杜垚森,封优生,伍晓龙,师 敏,高鹏举,4,汤小仁,赵 远,王晓赛,王庆晓,董向宇,李秀峰

(1.中国地质科学院勘探技术研究所,河北 廊坊 065000;2.邯郸市伟业地热开发有限公司,河北 邯郸 056000;3.廊坊职业技术学院,河北 廊坊 065000;4.中国地质大学(北京),北京 100083)

0 引言

随着经济社会的发展,以气候变化为核心的全球环境变化,正在广泛而深刻地影响着人类社会的方方面面。气候变化所导致的气温增高、海平面上升、极端天气与气候频发等,对自然生态系统和人类生存环境产生了严重影响。在这一背景下,世界各国以全球协议的方式减排温室气体,习近平总书记在第七十五届联合国大会上提出中国力争于2030年前实现“碳达峰”和2060年前实现“碳中和”的目标。实现这一目标的有效途径之一是能源替代,即清洁能源替代高碳能源,在源头上减少碳排放。

地热能是取自地下的一种可再生的清洁能源。我国地热资源丰富,约占全球资源总量的8%。我国的地热资源可分为浅层地热能资源、水热型地热资源和干热岩资源3种类型,其中水热型和干热岩资源可通过人工钻井取水及井下换热技术进行开采利用[1-4]。为避免地下热能向地面传递过程中造成能源的浪费,采用保温管传输热能,保温管保温性能的研究对提高地热能的利用率具有十分重要的意义。本文总结了深部地热能开发用保温管技术的发展现状并指出了未来的发展趋势,为保温管技术的研究和应用提供参考。

1 地热能开发技术方法

地热能开采技术包括取地热水并进行回灌技术,以及取热不取水技术。

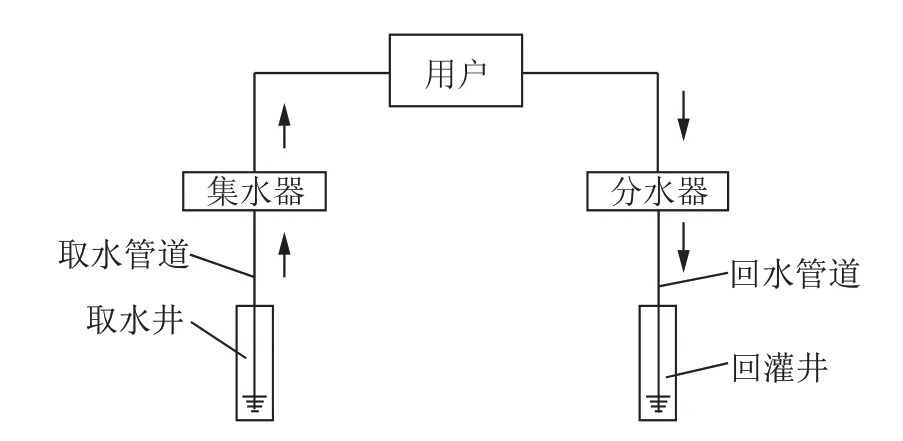

取地热水需要在热水井中建立取水管道,并进行回灌,如图1所示[5]。

图1 地热井取水示意Fig.1 Extracting water from the geothermal well

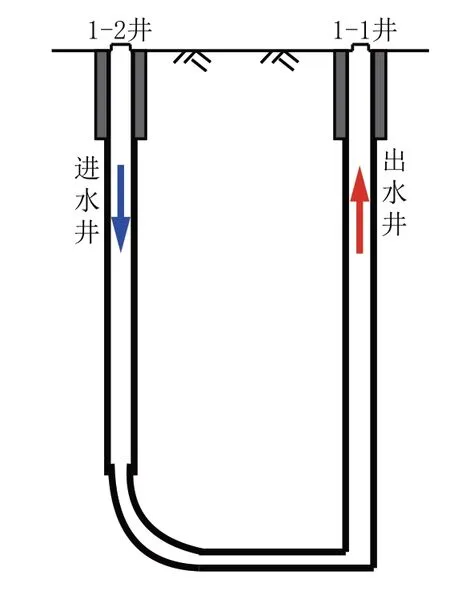

取热不取水技术,需要采用井下换热系统。井下换热系统主要有单井换热系统和U形对接井换热系统(如图2所示)。其中单井换热系统主要包括U形管换热和同轴套管循环换热,如图3所示。

图2 U形对接井换热示意Fig.2 Heat exchange with U-shaped intersected well pair

图3 单井换热系统示意Fig.3 Underground heat exchange system

无论取热水或通过井下换热方式取热能,当井底的热水或热能在向井口运移的过程中,由于温度的差异,热能会以热传导、热对流及热辐射的方式散失,造成能源的浪费,为此研究人员提出了采用具有保温性能的内管柱即保温管传输热能,降低能量损失,提高热效率[6-7]。

2 保温管技术现状

表征保温管保温性能的主要参数为导热系数,导热系数越低保温性能越好。因此,影响保温管整体导热系数的因素包括保温管的结构和材料、在保温管基体上增加的保温材料以及保温管的制作工艺,也是保温管技术研究的重点内容。目前国内外地热能开发用保温管技术比较少,国外在这方面的研究报道较少,而石油开采用隔热油管国内研究较多并出口国外。

2.1 保温管的结构和材料

保温管的结构主要分为单管和双管结构,材料分为金属材料和非金属材料。金属材料的单层保温管以普通油管加保温层为主,常规油管的导热系数为40 W/(mK),保温性能很差,通常以增加保温材料的方式提高其保温性能。在普通油管外壁包裹玻璃纤维、聚氨酯泡沫保温橡塑和纳米气凝胶毛毡等保温材料可显著提高保温管的保温性能,中国石油华北油田采油三厂在原油开采井中采用普通油管包裹气凝胶毛毡的技术,以减少原油在举升过程中的热能损失,提高井口出油温度,与常规油管相比井口温度平均提高14.8℃。由于该种保温油管保温层强度低,在入井过程中易损坏,降低保温性能,通常不具有重复使用性[8-10]。在常规油管加工过程中,采用热处理或是表面镀膜的方法提高其保温性能,同时也保证了其机械强度。西南石油大学李春福等[11]提出了一种用于稠油热采表面带有热障涂层的耐蚀隔热油管技术,该技术是通过热喷涂方式将隔热陶瓷层等保温材料涂覆于普通油管外壁,提高其保温性能。王磊磊等[12]通过将纳米聚硅气凝胶喷涂在普通油管上形成5 mm的超薄保温涂层来提高油管的保温性能,并应用在塔河超深油井中,减少地层产出液的沿程温度损失。采用低导热系数的材料制作内管柱可以显著提高其保温性能,一种由高分子材料聚乙烯制作的管道作为井下运输热能的内管柱,其平均导热系数为0.42 W/(mK),是普通油管导热系数40 W/(mK)的1/100,远远高于普通钢管的保温性能,能够大大降低热损失;但是聚乙烯管的机械强度和承压能力较低,限制了下入井内的深度,通常最大下入深度只有500 m[10-11]。

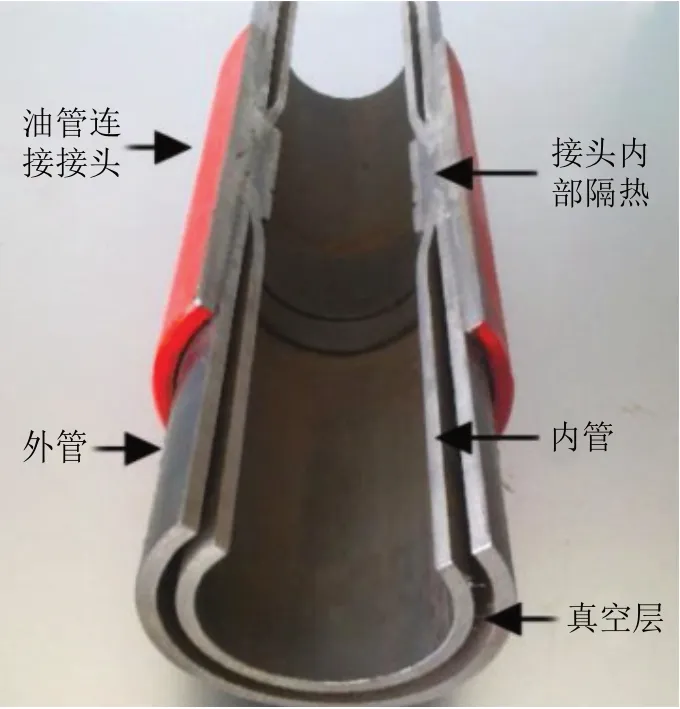

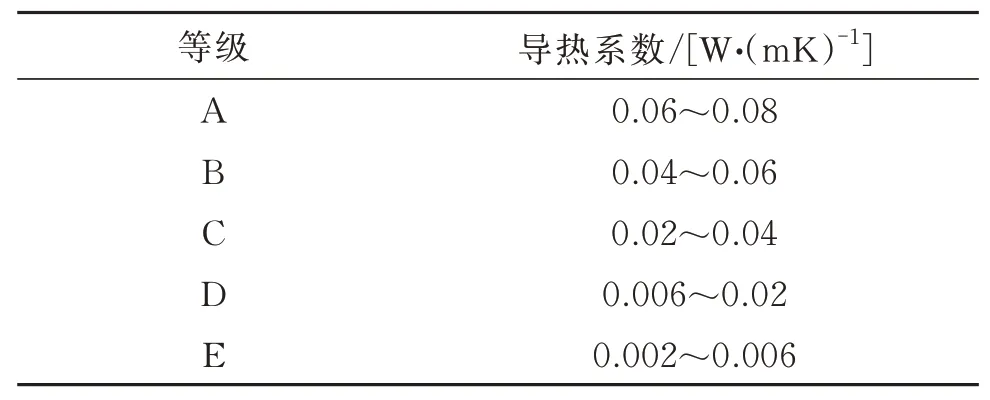

双层真空隔热油管技术是目前比较成熟且应用较广泛的技术,该隔热油管由双层钢管构成,内外管中间的环隙为真空隔热层,管与管之间通过保温接头连接,其结构如图4所示。该技术主要是应用在石油工业稠油开采方面。目前,真空隔热油管按照隔热性能分为了5个等级,如表1所示[13]。

图4 真空隔热油管结构示意Fig.4 Structure of vaccum insulated pipe

表1 不同等级的真空隔热油管导热系数Table 1 Thermal conductivity of vaccum insulated pipe at different levels

真空隔热油管技术在世界上的应用比较广泛。英国的Troika油田使用真空隔热油管使井筒中的流体保持了较高的温度,降低了能源消耗;美国的Kern River油田、墨西哥油田及巴西海上油田在实际生产中均使用真空隔热油管取得了很好的效果[14];波兰的一口地热井井底温度为90℃,采用真空隔热油管进行热生产,当流量为500 m3/h时井口温度达到86℃,大大降低了热损失[5]。

辽河石油勘探局机械总厂、胜利油田等生产的真空隔热油管在实际生产中也得到应用;沈阳采油厂改进了真空隔热油管的制作工艺,降低了成本,使用寿命提高到了3.5~4年。

真空隔热油管能够达到隔热保温效果且能够满足深井使用的强度要求,在地热能开采中也得到应用。中国石油大学(北京)宋先知等[15]设计研制的双层保温管(如图5所示)可实现全尺寸真空保温,极大地降低了回水过程中的热损失,提高了取热功率,在雄安新区地热井中采用同轴换热系统得到了成功应用。中国煤炭地质总局水文地质局采用国内自主研发的真空保温管在U型井中进行换热,使用深度2480 m,取水井底部到出水口温差在3℃以内,取得了良好的效果[16]。

图5 双层真空保温管结构示意Fig.5 Structure of double layer vaccum insulated pipe

新出厂的隔热油管通常具有较好的隔热性能,其导热系数≯0.02 W/(mK)。但是,真空隔热管的保温性能是随着时间逐渐降低,为了延长其保温性能,真空隔热管的真空夹层还可以填充惰性气体、石棉布、聚氨酯泡沫、玻璃纤维等保温材料,均能提高并延长真空隔热管的保温性能。东胜气田采用填充多层隔热材料、抽真空并装有吸气剂的隔热管进行采气生产试验,生产47 d后,井口温度始终保持在39.1℃,在长期工作中保持良好的隔热性能[17]。真空隔热油管的内外管还可采用渗铝的合金钢或不锈钢材质,内外管经过渗铝处理,表面具有抗氧化、耐腐蚀性,能够防止外来分子侵蚀和渗透,很好地保护内部基体金属,可延长真空隔热管的保温性能[18]。

2.2 保温管的保温材料

在管道输送保温领域常用的保温材料分为3大类:一是传统保温材料,二是新型保温材料,三是发泡保温材料。传统保温材料分为复合硅酸盐和纤维类,复合硅酸盐主要种类有硅酸镁、硅酸铝和稀土复合保温材料;纤维类主要有岩棉、玻璃棉、硅酸铝纤维等;发泡保温材料主要为保温橡塑和聚氨酯发泡材料。新型保温材料主要为CAS铝镁质保温材料和纳米保温材料[19]。

复合硅酸盐保温材料使用温度可达500℃,但是材料的闭孔率较低,空气中的水汽易进入材料内部,致使保温性能显著降低;同时在使用中有机物组分降解老化,降低使用寿命,其平均使用寿命为2~3年。纤维类保温材料与复合硅酸盐类似,空气中水汽易进入材料内部,导致保温性能降低,其平均使用寿命一般为2~3年。岩棉的最高使用温度达到350℃,化学性质相对稳定,热稳定性稍差;玻璃棉的最高使用温度为300℃,玻璃纤维短而脆,不易安装;硅酸铝纤维的最高使用温度为800~1200℃,高温下其导热系数较大,且价格较贵;发泡保温材料不耐高温,一般适用于80℃以下[20-22]。

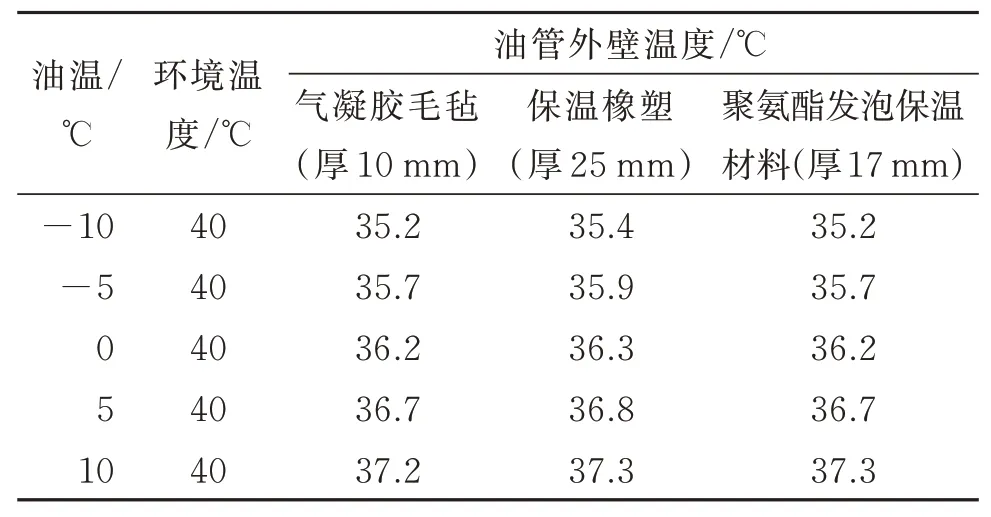

CAS铝镁质保温材料最高使用温度可达1000℃,吸湿率远低于复合硅酸盐材料和纤维类保温材料,机械力学性能远胜于传统保温材料,使用寿命一般在8~10年[23]。纳米保温材料的主要产品为纳米SiO2气凝胶。20世纪80年代以来,纳米技术得到迅速发展,在绝热、保温材料的生产中也得到了广泛的应用。SiO2气凝胶是一种新型纳米材料,具有多孔、轻质、密度低、比表面积大和孔隙率高等优点,表现出良好的绝热保温性能,被称为迄今为止保温性能最好的绝热材料,成为绝热、保温材料领域研究的热点[24-27]。由纳米气凝胶制成的保温毛毡具有很好的性能指标:超强的保温性,在高温或低温条件下,导热系数是所有已知固体中最小的;超强的耐温性,长期使用温度范围为-80~650℃;超强的防火性,高温火焰燃烧无任何有毒气体和烟雾排放;超薄超轻性能,易割易折,可现场加工,施工方便,可拆卸;疏水性;使用寿命超过20年。纳米气凝胶保温毛毡施工技术方面并无很高的要求,由于其质轻、容易裁剪、缝制,可以适应各种不同形状的管道、设备保温,且安装所需时间及人力较少,运输成本较低。将纳米气凝胶毛毡、保温橡塑及聚氨酯发泡保温材料包覆在内部充满油的油管外壁上,当油管外壁达到相同的温度时,所需纳米气凝胶毛毡的厚度最小,如表2所示[28-29]。

表2 不同保温材料性能对比Table 2 Comparison of properties of different insulation materials

2.3 保温管的制作工艺

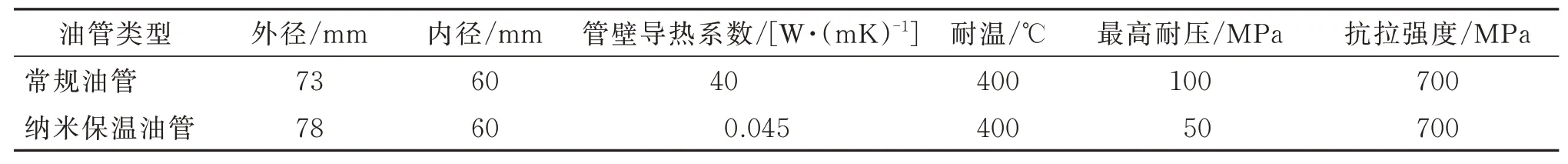

保温管的制作工艺可简单分为抽真空、喷涂以及包裹填充。真空隔热管的保温性能主要依靠内外管之间的真空层隔绝内外的温度,因此对抽真空设备提出了很高的要求,要求的导热系数越低,对抽真空的技术要求越高。但其保温性能是随着时间逐渐降低的,其主要原因为氢气的入侵,氢气侵入真空隔热层后会与钢管表面发生氢化反应,降低环空的真空度,进而导致保温性能下降。真空隔热管氢渗失效机理说明了其保温性能的失效是无法避免的[28]。可以通过改进内管和外管材质,研制低氢渗钢管,主要在钢管化学成分中添加抗腐蚀化学元素;也可以在内管内表面或外管外表面涂覆低辐射防腐层,用电化学的方法将Mo层或MoO3层涂覆在钢管表面;还可以在保温管环空充填吸气剂(钛、钛合金、锆合金等)清洁保温层或填充保温材料以长期保持良好的保温性能[30-33]。李春福等[11]提出了一种针对普通油管的热障涂层方法,实际操作为先对油管的外表面进行喷砂打磨并用航空汽油或丙酮清洗,经100~200℃预热后对钢管外表面喷涂中间粘合剂NiCrAlY(厚度为0.1 mm),再采用热喷涂方式进行隔热陶瓷层喷涂(厚度≮0.2 mm)。赵海鑫[34]选用由改性溶液、纳米空心玻璃微珠、热反射物质及陶瓷纤维等物质组成的隔热涂层,涂刷在石油罐体表面,该涂层的导热系数为0.033 W/(mK),达到了保温的效果。王磊磊等[12]将纳米聚硅气凝胶喷涂在普通油管上形成5 mm的超薄保温层,并通过实验测试了常规油管和纳米保温油管的性能参数,如表3所示。与常规油管相比,纳米保温油管的保温性能提高了近千倍,同时也具备很好的性能参数。张鑫等[28]将3种不同的保温材料包覆在管道外壁,形成保温管,并对3种保温管进行了保温性能测试(其结果参见表2)。可见,保温管的保温制作工艺多种多样,均可达到保温的效果。

表3 纳米保温油管与常规油管性能参数对比Table 3 Comparison of performance parameters between nano insulated pipe and conventional pipe

3 对地热能保温管技术发展的思考

3.1 地热真空保温管与真空隔热油管的差异

隔热油管主要应用于稠油开采领域,由于工作环境复杂多变,对隔热油管的综合性能提出了更高的要求。隔热油管技术发展较为成熟,且已形成规格化的产品,应用领域也在不断扩展,其中在地热能开发中的应用越来越多。由于隔热油管是注蒸汽稠油开采的专用设备,在地热开发井中的适用性不高,主要表现在以下3个方面:

(1)应用环境的差异。用于稠油开采的隔热油管,需要注入温度为350℃、压力为几十兆帕的蒸汽(2000 m井深注入压力20 MPa),在工作过程中隔热油管要承受拉伸、冲击、扭转、弯曲、内压和外挤等各种作用力,因此要求内外管材和管柱具有更高的高温和力学性能。作为温度范围最高的干热岩地热井,4000~6000 m深岩体温度为200℃具有较高的利用价值;同轴换热系统作为地热开发的主流模式,3000 m井深的井底实际水压不会超过5 MPa。隔热油管的整体性能远远超出了地热能开采的需求,若地热开采中采用标准的隔热油管会变相增加开采的成本[35]。

(2)井深的差异。通常稠油井深为1200~2000 m,地热井的深度范围较大,通常中深层地热井深度>2000 m,目前世界上最深的地热井达到了6400 m,常规隔热油管的抗拉强度已无法满足中深井地热开发的需求。

(3)井径的差异。稠油开采井通常为小井眼,隔热油管最大规格为Ø127 mm/Ø76 mm,地热井为了提高采热效率,常采用的终孔直径为216 mm,有的甚至达到311 mm,常规的隔热油管无法满足高效采热的需求。

因此,为了更加高效地开采地热能,需要根据地热井与稠油开采井的差异优化真空隔热油管结构,适当降低内外管的壁厚,提高抗拉强度,增大内外管的直径,逐步形成适用于地热能开发的真空保温管。

3.2 保温管技术发展的趋势

浅层地热能的开发已不能满足人类对能源的需求,对高温地热能的需求持续增加,因此面向深部地热能开发的力度增大。为了保护地下水资源及生态环境,“取热不取水”及井下换热成为深部地热能开发的主流模式。对于应用在深部地热能开发的保温管提出了更高的要求。首先,通常要求保温管的导热系数≯0.02 W/(mK),有效服役时间≮20 y,这样热能在传输过程中才能最大化地降低沿程损失,提高热传导的效率,降低综合开采成本。从上文可知,目前常规真空隔热油管已无法满足深部地热能高效开采的要求。因此,需要根据深部地热井地热能开采改进真空保温管的结构尺寸和抗拉强度,提高保温寿命,逐步形成适用于深部地热能开发的高效保温管。

二氧化硅气凝胶纳米材料具有超强保温性、超强耐温性、良好柔韧性及超长使用寿命的优点。二氧化硅纳米气凝胶毛毡材料逐渐应用于真空保温管中,即在真空层包裹气凝胶毛毡以弥补真空的损失,使真空保温管具有更好的保温性能和使用寿命,能够满足深部地热能开采的需求。由于纳米气凝胶毛毡相较于其他保温材料较贵,成本为其他保温材料的2~3倍,为了使成本和保温性能达到最优的平衡,可通过优化真空纳米气凝胶保温管的基础结构来实现,其基础结构因素主要包括保温层保温材料缠绕的密实度、缠绕的层数以及抽真空的真空度等,直接影响着保温管的导热系数。随着材料科学和喷涂工艺的发展,经过热喷涂的常规油管或许不仅能满足深井地热的开发要求,还将大大降低保温管的质量并取代真空纳米气凝胶保温管。总之,保温管技术的发展,必将推动地热能产业的发展进程。

4 结论

地热能是一种可再生清洁能源且应用前景十分广阔,保温管技术是提高深部地热能开发效率的关键技术之一。决定保温管综合性能的因素主要为保温管的结构和材料、保温材料及制作工艺。

(1)根据深部地热能开发的特殊要求,真空纳米双层保温管既能满足强度要求,又具有较好的保温性能,因此成为目前深部地热能开发的最佳选择;可根据具体井况设计真空纳米保温管结构、尺寸、机械强度、质量、保温性能等参数,使保温管的综合性能与成本达到双优的指标。

(2)与传统保温材料相比纳米保温材料成本较高,突破保温管基础结构因素对保温性能的影响机制,进而优化制作工艺参数,可达到降本增效的目标。

(3)探索新材料和新工艺使单层保温管技术能够达到深部地热能高效开发的要求,使保温管技术的发展登上新台阶,促进我国地热事业的高速发展,有助于实现“碳达峰”和“碳中和”的目标。