基于可视化分析的聚合物透水混凝土抗压性能研究

胡朝峰,陈秀玲,葛根旺,潘随伟

(1.马钢工程技术集团设计研究院有限公司,安徽 马鞍山243000;2.马鞍山学院建筑工程学院,安徽 马鞍山243000)

0 引言

近年来,透水混凝土因“渗、吸、储、净、释”水性能及其对生态环境的改善作用在海绵城市建设中得到了越来越广泛的应用[1],其骨架的多孔结构虽然具备良好的透水性能,但抗压强度大多偏低,而透水混凝土的抗压强度作为评估其路用性能的一项重要指标,研究其影响因素十分必要。透水混凝土抗压强度的影响因素较多[2-7],目前的研究大多是在固定条件下进行单因素分析,对于多因素分析难以建立一个精确的数学模型。做单因素分析试验材料消耗巨大,试验周期长,难以快速得到结果,跨季节试验还会存在试验数据不准等问题,故提高试验效率显得尤为重要。本试验设计采取由方开泰与王元共同提出[8]的均匀试验设计法[9],对于一个m因素n水平的试验,该方法只需做n组试验即可,这大大降低了试验的工作量。但由于均匀试验及其结果并没有整齐可比性,不能采用一般的极差或方差分析法,故借鉴孙益民[10]的分析思路,采用M2VA ( multifactor and multilevel visual analysis)法[10-13]进行试验结果分析,通过绘制2.5维图形,较为直接地反映出透水混凝土强度影响因素与目标强度之间的非线性关系,为透水混凝土的优化配置提供更简便的方法。

1 原材料与试验方法

1.1 原材料

水泥:安徽海螺水泥厂生产的P·O42.5级硅酸盐水泥,其性能指标及化学成分见表1、表2。粗骨料:两种粒径的普通碎石子:①ST1为4.6~9.5 mm碎石子,堆积密度为1275 kg/m3。②ST2为9.5~16 mm碎石子,堆积密度为1250 kg/m3。聚合物:广东省深圳市豪圣新材料公司生产的VAE乳胶粉(乙烯-醋酸乙烯聚合物),白色粉末,型号FY-318,pH值6~8。江苏省安居环保科技公司生产的粉末状SAP[聚丙烯酸盐(钠盐)类高吸水性树脂],堆积密度0.65~0.85 g/mL,pH值5.5~6.5。水:自来水。

表1 水泥性能指标

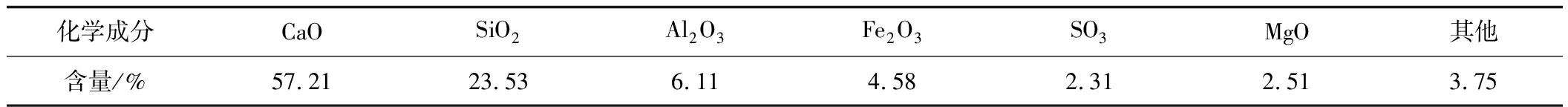

表2 水泥的化学成分

1.2 试验方法

1.2.1 配合比设计

采用均匀试验设计法,根据骨料的堆积密度及前人的研究经验确定骨胶比、水灰比、聚合物掺量百分比等分布区间,计算出每立方米透水混凝土各材料的用料范围。主要设计步骤如下:

1)根据紧密堆积密度ρg乘以所有实验试块的总体积V,考虑修正系数θ(一般取0.95~0.98),计算出粗骨料的总用量ms,如式(1)所示。由于骨料级配粒径分别为4.75~9.5 mm和9.5~16 mm,按设计比例混合后进行配置研究,不同粒径骨料堆积密度不同,故计算出的骨料的总用量mg是一个区间值。

mg=θ·ρg·V

(1)

2)根据文献[1-7,14-17]确定了骨胶比ζ的分布区间为4~6,结合1)中骨料总用量区间确定水泥用量mc的分布区间。mc计算公式如式(2)所示。

(2)

3)根据文献[1-7,14-17]确定了水灰比α的分布区间为0.25~0.45,结合2)中水泥用量mc分布区间确定了用水量mw的分布区间。mw计算公式如式(3)所示。

(3)

4)根据王海龙[6]对钢渣透水混凝土掺入VAE(醋酸乙烯-乙烯)乳液的研究,确定了VAE聚合物掺量相对于水泥用量的百分比δ分布区间为0%~15%,由此确定了VAE聚合物掺入的质量mf分布区间。计算公式如式(4)所示。

mf=δ·mc

(4)

5)根据李杰[18]的SAP改性钢渣透水混凝土试验数据及项尚的SAP对高性能混凝土耐磨性研究[17],确定了SAP掺入量相对于水泥用量的百分比η分布区间为0%~1%,由此确定了SAP聚合物掺入的质量m′f分布区间。计算公式如式(5)所示。

m′f=η·mc

(5)

故确定了每立方米透水混凝土各材料的用料范围如表3所示。表中ST1与ST2分别为粒径4.75~9.5 mm和9.5~16 mm的碎石子。

1.2.2 搅拌与成型工艺

搅拌工艺采用净浆裹石法,搅拌方法为手动搅拌。将烘干的碎石及全部的水泥、SAP、VAE搅拌均匀,加入2/3的水,搅拌1 min,待所有骨料表面湿润后加入剩余计算水量,再次搅拌后出料。分3次装模锤击成型,如图1所示。

图1 透水混凝土的分层锤击

1.2.3 抗压强度试验

采用边长为100 mm的立方体试件,将其放入YE-2000型液压式压力试验机,如图2所示。

图2 YE-2000型液压式压力试验机测定抗压强度

透水混凝土抗压强度试验按照我国《透水混凝土力学性能试验方法标准》(GB/T50081-2016)的规定执行,按下式计算:

(6)

式中,fcc-混凝土立方体试件抗压强度(MPa),F-试件破坏荷载(N),A-试件承压面积(mm2)。

1.2.4 透水性试验

采用落水头法测定边长为100 mm透水混凝土立方体试件的透水系数。所用试验仪器为HDSS-II型沥青路面透水系数测定仪,如图3所示。

图3 落水头法测定透水系数的装置

将立方体试件的四周用橡皮泥包裹,留上下两面透空,向圆筒中加满水,打开水闸,水通过试件的上表面向下表面渗漏,测量水面从550 mL下降到50 mL高度处所经历的时间Δt=t2-t1(s),则透水系数K1(mL/s)可用以下公式求得:

(7)

式中,K1-透水系数(mL/s),V1-第一次读数时的水量(mL),V2-第二次读数时的水量(mL),Δt-水面刻度从h1高度下降至h2高度处的时间间隔(s)。

2 均匀试验设计及结果

2.1 均匀试验设计及结果

根据表1计算出一次投料所需的透水混凝土各材料的用料范围,采用均匀试验设计理论,结合现场实际情况调整并设计了以下5因素15水平的均匀试验,如表4所示。一次投料的ST1及ST2骨料的总量为20.63 kg。

均匀试验结果中,透水系数相对较大,透水系数最小的A12组试件透水系数为65.5 mL/s,由其配合比制成的100 mm高路面结构可以完成393 L/(m2·min)的透水量,远超过标准情况下的200 L/(m2·min)的透水量,故认为实验组均能满足良好的透水性能。而试验组别中抗压性能却不甚理想,故分析的关键在于改善其抗压性能。

2.2 M2VA法分析试验数据

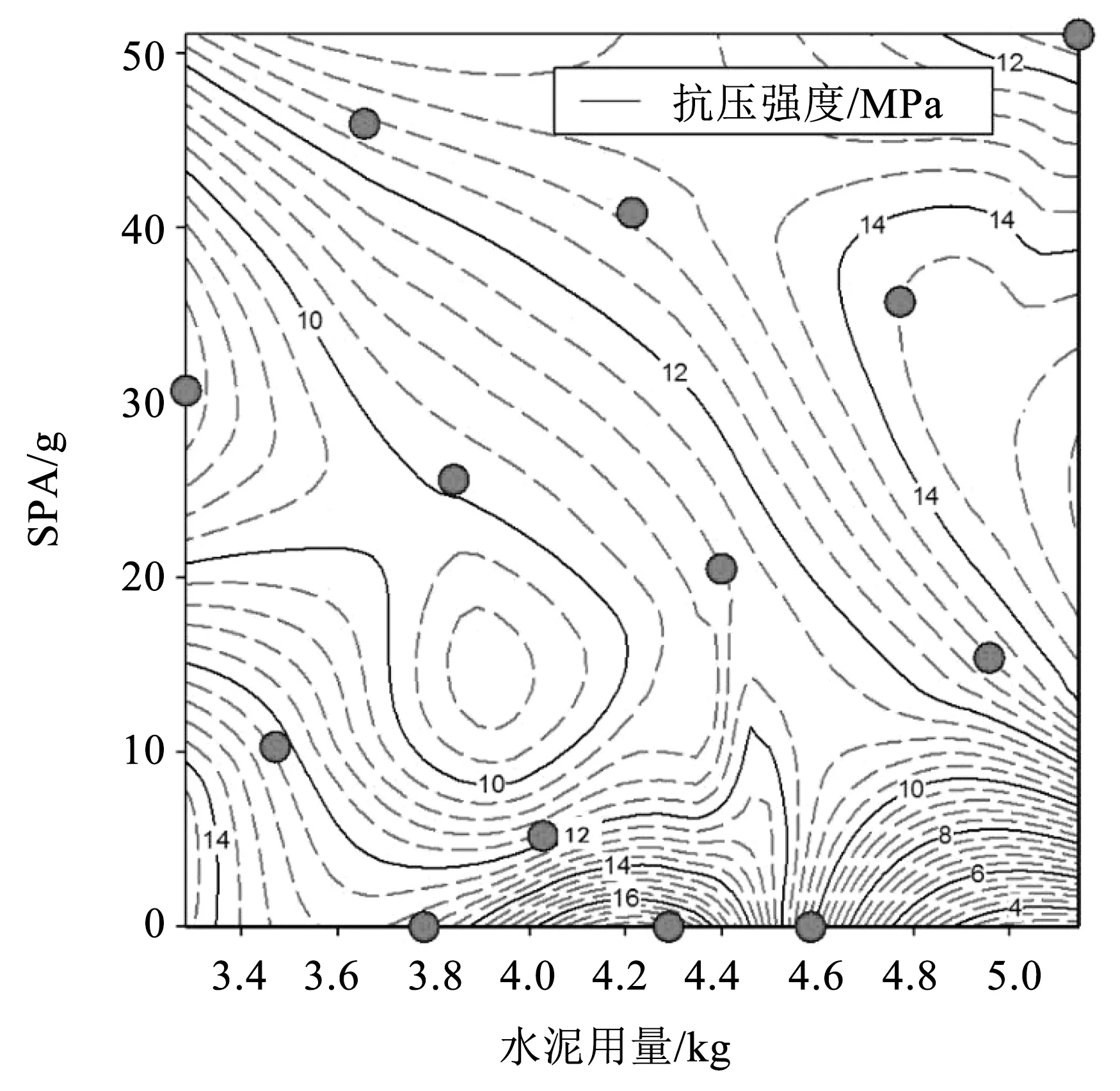

图4、图5、图6、图7为5个试验因素对试验指标(28 d抗压强度)的2.5维图片的可视化分析。每个图中的实心点为真实试验点,图中的光滑线条为可视化法非线性绘制的等强度曲线,曲线中数字单位为MPa。

图4 水泥用量与用水量对抗压强度的影响

图5 水泥用量与SAP对抗压强度的影响

图6 水泥用量与VAE对抗压强度的影响

图7 水泥用量与ST1用量对抗压强度的影响

从图4可看出,随着用水量与水泥用量的变化,水泥浆体或稀释或黏稠或干涩,黏度变化导致抗压强度的改变,当水灰比范围大致为0.38~0.43时,骨料间胶结浆体的黏度较好。当用水量为1600 mL左右,水泥用量在4.0~4.18 kg时,透水混凝土抗压强度最高可达26.5 MPa。

从图5可看出,当水泥用量小于4.4 kg时,加入小于0.2%的SAP或不加SAP,透水混凝土28 d抗压强度较大。当水泥用量大于4.6 kg时,随着SAP的加入,抗压强度先增后略有减小。当水泥用量为4.6~5.14 kg,SAP的最优掺入量宜为25~40 g,占水泥用量约0.54%~0.83%。

从图6可看出,透水混凝土抗压强度与VAE聚合物掺量及聚灰比之间未见明显的线性关系,但从图中压力线峰值处发现,水泥用量为3.7~4.0 kg时,加入约10%的VAE对抗压强度略有提高。

从图7可以看出,随着ST1的增加,抗压强度先增后减,当ST1用量为15 kg左右,即ST1∶ST2=3∶1,水泥用量4.2~4.5 kg,骨胶比约为4.6~4.9时,透水混凝土抗压强度可达到20 MPa以上。

3 结论

采用均匀试验法设计了15组试验,考察了用水量、水泥用量、骨料ST1与ST2的级配、VAE聚合物掺量、SAP聚合物掺量5个影响因素对透水混凝土抗压强度的影响。M2VA[14-17]法的结果显示:聚合物透水混凝土抗压强度受5个影响因素影响的顺序由强到弱分别为:用水量>骨料1>水泥>VAE聚合物>SAP聚合物。控制透水混凝凝土单方用水量92.7~105.1 L,单方骨料用量1275 kg,ST1∶ST2= 3∶1,单方水泥用量235~260 kg,VAE掺量约为水泥用量的10%,SAP不掺或少掺,可以得到满足路用抗压性能要求的透水混凝土材料。