清仓压滤机在矿山主水仓的协同应用

李志国

(晋能控股煤业集团北辛窑煤业有限公司,山西 忻州 036000)

矿山日常生产活动中,北辛窑水患作为其常见的致灾因素,主水仓清理工作量较大,通过现场反复实践,采用单一清仓机,须采取其他如人工、挖掘机械等辅助方法,对主水仓循环清理[1-3]。但是水仓内煤泥沉积的程度、煤泥含水率等因素,易造成清仓设备工艺参数不配套,清仓效率下降,无法满足实际需求[4-5]。北辛窑矿井采用清仓压滤机协同作用,加装连接装置,设计矿井清仓压滤装置,达到省时省力清掏的目的。

1 矿井概况

北辛窑矿井属于晋能控股煤业集团,设计产量0.4 Mt/a,可采煤层2#、5#、6#煤,目前采掘活动主要在2#煤层中进行,矿井采掘过程中容易受到断层构造带以及奥灰水的影响。矿井废水主要来源于各断层构造带砂岩裂隙水的涌水、采掘过程进行的探测回水、采空区废水等,综合导致水仓内泥沙沉积量较大,每年矿井主水仓需至少清掏一次。矿井目前主要采掘活动停留在2#煤层,矿山日常每小时涌水量正常为520.25 m3,每小时涌水量最大为780.38 m3。矿井副斜井底井下共布置主、副3 个水仓,总长1118 m,有效总容积8360 m3,其中:1#水仓全长265 m、容积2100 m³;2#水仓全长398 m、容积2786 m3;3#水仓全长455 m、容积3474 m³。

2 清仓压滤机设计机理

清仓压滤机主要组成为MQCY-30/90L 煤矿清仓机、XMY40/800-U 型液压压滤机及连接装置。MQCY-30/90L 煤矿清仓机由行走装置、挖装装置、泵送压力装置等部分组成。水仓堆积的淤泥通过集泥装置的螺旋叶片的集聚作用,由泵送压力装置通过水仓煤泥专用钢制管道运送至清仓压滤机连接装置处,将煤泥送往压滤机,进行压榨工序,形成“滤饼”,再转运至主斜井带式输送机出井,废水经管路引至水仓内。清仓压滤机的装置设计原理如图1。

图1 清仓压滤机设计原理示意图

2.1 清仓机主要机构及工作原理

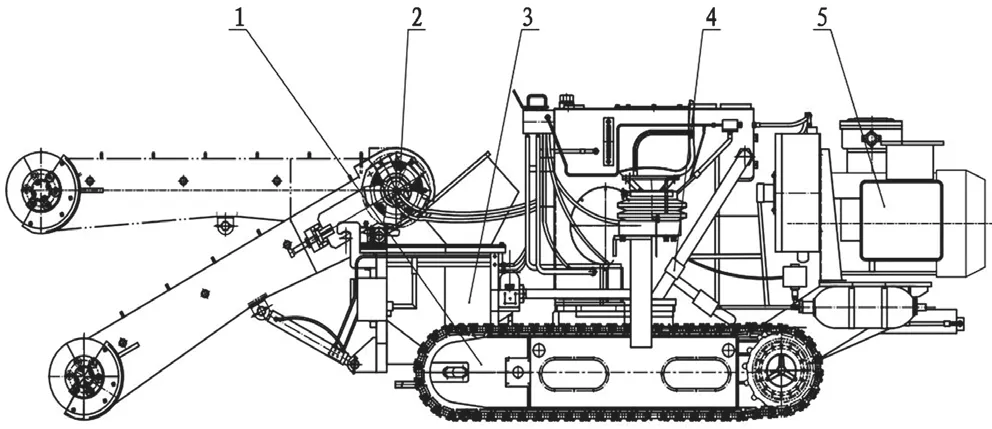

MQCY-30/90L 煤矿清仓机额定压力32 MPa(可调),清仓能力30 m3/h,电机90 kW。该清仓机体积不大,便于井下辅助运输,能够实现“一体化”运输入井;采用履带式前进,适应井下复杂的条件,牵引力大,行走灵活,爬坡力强;借助双壁式螺旋形式运行方式,收集清理煤泥,双悬臂可实现机载控制升降结构,灵活可靠,取得高效清理效果;通过下方位链式刮板输送机,能够对矿山煤泥等物质实现强载运;机运煤泥量大,可以远距离运送,通过控制泵送装置,便于实现随机调节;液压组成机构采用全液压调节方向,受到的调向阻力小;分配阀采用先进的“盘旋式管阀”,能够自动补偿间隙,不易漏液;具有反泵功能。MQCY-30/90L 清仓机行走方式借助机身两侧“左或右”液压马达直接行进,操作灵活方便,仅仅通过操作手柄便可实现。清仓机进行挖装作业时,驱动能量是由两排环状链带动前部螺旋叶片提供,将水仓煤泥等杂物收聚至机身中间,再通过刮板作用滑动将杂物带入到物料收集装置。通常情况下,水仓煤泥等杂质集聚厚度多变,清挖装置上配有调节升降功能的液压油缸,可适应杂物沉积厚度低于1.6 m。MQCY-30/90L 清仓机动力系统全部采用开式液压动载工作过程。液压结构组成及功能见表1,清仓机原理示意图如图2 所示。

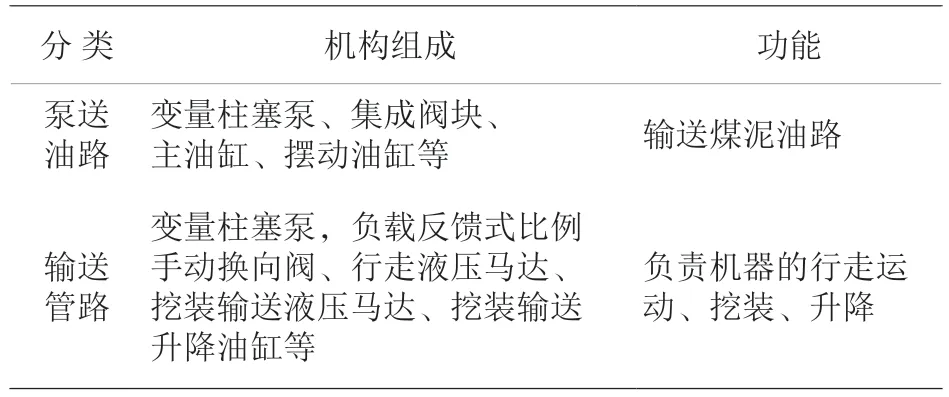

表1 液压系统组成及功能

图2 清仓机原理示意图

2.2 液压压滤机主要机构及工作机理

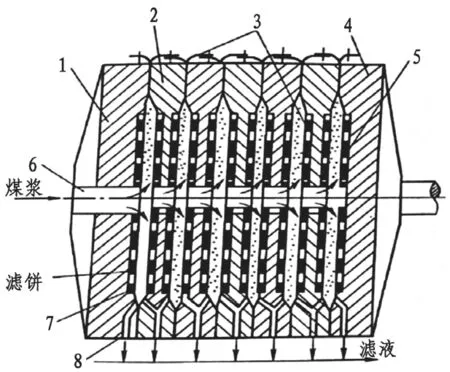

XMY40/800-U 型液压压滤机,滤板外形800 mm×800 mm,过滤面积40 m2,压滤板配置40 块,滤室总容积0.62 m3,过滤压力为0.5 MPa,最大行程800 mm。机身整机尺寸约为5260 mm×1500 mm×1400 mm,进料口为3 寸管。液压压滤机原理如图3。压滤机进料前紧压滤板,把全部滤板压向固定压板一侧至预紧力,等滤板与固定压板压紧后,核查各条液压管路启停阀门状态,待正常状态,出现滤液逐步减少后,不再输送物料。操作进料过程持续运行,一次压缩形成“滤饼”形状,减少含水率。关闭排气阀或压榨水排水阀,启动压榨阀,高压水或压缩空气通过机内通道,进入压榨腔,压缩滤室内的滤饼,挤出水分。压缩过程完结后,合住压缩阀门,另启动排出气或水阀。卸料时,按下“正拉”按钮,使两机械手依次逐一拉开滤板,滤饼由自重从滤布剥离,落入运料刮板机或皮带上。清理滤渣、平整滤布完成后,重新开始下一步往复过程。液压压滤机组成及功能见表2。

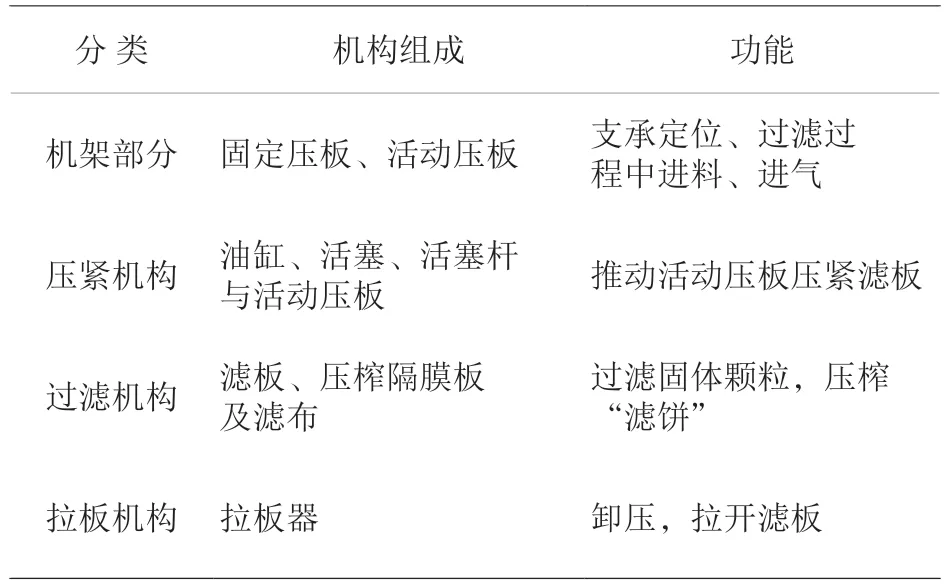

表2 液压压滤机组成及功能

图3 液压压滤机原理示意图

2.3 清仓压滤机连接装置

连接装置由三通、闸阀(手动或电动)、压滤表和缓冲漏斗等组成。由清仓机从水仓内将煤泥通过输送管道送达连接装置处,观察连接装置压力表或压滤机出水口,及时控制压滤机进料闸阀。连接装置如图4。开启连接装置进料闸阀,浆液流过进料孔,通过固定压板施加压力作用后,再通过过滤装置,依据现场经验,再调整固定的压力载荷作用,成功完成压力施加、滤渣过滤作用后,“煤泥滤饼”即可形成。压滤完的滤饼通过压滤机机身下的转载运输机转运至主斜井带式输送机,并由主皮带转运出井。压滤后不含泥沙的废水经管路引至水仓内。

图4 清仓压滤机连接装置示意图

3 现场应用

入井前,在地面查验清仓机、压滤机以及连接装置的设备运行状态。将清仓机、压滤机以及连接装置装运至主水仓组装连接,确保试运转成功。

1)依次启动设备。先启动MQCY-30/90L 煤矿清仓机电机,通过电机驱动液压泵带动两个主油缸工作,进而驱使活塞反复循环动作;然后启动辅油泵,带动挖装装置运转,再带动内部刮板动作,进而驱动收集煤泥集中管理机构的螺旋叶片运转,输送至物料仓内;启动操作手柄,驱动整个清仓机行走,将矿山主水仓内煤泥等杂物送至连接装置处。

2)XMY40/800-U 型液压压滤机被送入物料前,将压滤机过滤板全部压实后,挤压固定压板,直至设定的压紧力。核实各液压管路启停阀状态正常后,打开清仓压滤机连接装置送料阀,观察连接装置压力表或压滤机出水口,及时控制压滤机进料闸阀。

3)启动清仓压滤机的连接装置,由清仓机挖装作业带动过来的煤泥进入缓冲漏斗。此时开启入物料功能阀组,需逐步放缓调节。含有液体的煤泥等杂物由进料孔至各过滤装置,在初始设定的压力下,完成加压过滤,形成“滤饼”。当煤泥杂物量小时,停止入料。整个入料过程需注意连续不间断,确保一次成“饼状”,减少水分。关闭排气阀或压榨水排水阀,启动压榨阀,高压水或压缩空气通过机内通道进入压缩板和压榨隔膜形成的压榨腔,使压榨腔压缩装置内的滤饼压出部分水分。整个动作结束后关闭液压控制阀,再进行排水排气动作。

4)压滤动作结束后,启动按钮,松开压力板,再将油泵开启,带动压板复位。卸料时,按下“正拉”按钮,液压马达运转,使两机械手依次逐一拉开滤板。滤板拉开后,“滤饼”自动从滤布上脱落,至皮带输送机上。卸料前及进料前必须开启压榨排气通道或压榨水排水阀,排除高压水或气,以免隔膜内积存大量高压压榨水、气影响进料及其隔膜使用寿命。压滤完的滤饼通过压滤机机身下的转载运输机转运至主斜井带式输送机,并由主皮带转运出井。压滤后不含泥沙的废水经管路引至水仓内。

4 应用效果

1)整套装置人工和管理费用与传统工艺对比,经济效益显著,操作简单,运行可靠,便于管理维护,节约人工成本,适用性强,推广空间大,降低劳动强度,“滤饼”含水率<30%。购置清仓机及改造费用约85 万元,该装置属永久类设备,相较传统清掏工艺,节约投资成本200 万元。

2)“水仓清仓压滤装置”投运后提高了矿井水仓清掏效率,大幅度提高了水仓清掏的实时性及便利性。按照20~30 m³/h 的清掏能力,每天清掏10 h,相较传统清掏工艺,水仓清理用时1.5 个月,真正保障了矿井实现平稳动态运行和排水系统功能性正常,取得了较好的经济效益及社会效益。

5 结论

结合矿井主水仓实际情况和矿井水成分,设计并提出的“矿井水仓清掏压滤装置”,使得主水仓清理实现机械化作业,替代了传统的人工清理。依据矿井水仓结构和水仓泥沙含量自由组合,解决了一次选型投资永久使用的问题,有效节约生产成本,减轻了工人劳动强度,更好地服务于矿井安全生产。

——基于BECO PR Steril40滤板替换50P滤板进行过滤