厢式压滤机滤板受力数值模拟及滤室边长优化设计

朱桂华 陈 勇 高明泉 唐浩亭 魏 钊

(1.中南大学机电工程学院;2.湖南中大山水环保科技有限公司)

厢式隔膜压滤机广泛应用于化工、 冶金、造纸、 制药及污水处理等行业的固液分离过程,对提高其工作效率有着重要意义。 隔膜压滤机的主体工作部分由一组相同的两侧内凹滤板与两侧附有隔膜的隔膜板交替组合而成,滤板是厢式隔膜压滤机的重要过滤部件,滤板凹槽与隔膜板结合形成滤室,滤室内附有滤布,固液两相混合物在压力差作用下通过滤布达到固液分离的目的。

厢式压滤机滤板的边长是压滤机重要的结构参数,通常以滤板边长作为滤板型号。 目前,对压滤机滤板结构尺寸方面的研究[1~5]大都局限于从使用寿命角度出发, 对滤板进行应力分析,忽略了滤板凹槽深度(即滤室厚度)和滤板凹槽边长(即滤室边长)对污泥过滤特性的影响,这就忽略了厢式压滤机在对污泥深度脱水过程中的脱水效果造成的影响。 在前期的研究中,乔保蒙以滤板体积最小为优化目标对压滤机滤板结构参数进行优化设计, 并得到了比较合理的滤板结构,但未考虑滤板凹槽(滤室)尺寸对污泥过滤特性的影响[6]。 中南大学的相关学者研究了滤室厚度对压滤机污泥脱水工作效率的影响,找出了不同过滤压力下滤板设计的最优滤室厚度[7~9],笔者基于此前的研究,进一步从滤室边长对压滤机工作效率的影响的角度,对压滤机滤板结构进行优化设计。

1 滤板受力的数值模拟

1.1 滤板模型建立

滤板几何模型采用1250型滤板,为简化模型,忽略倒角。 同时,为研究滤板在一侧均布载荷下的挠度分布规律, 滤板几何模型不设置进料孔。 1250型滤板尺寸参数为:

滤板外边框边长 1 250mm

滤室边长 1 100mm

滤板厚度 35mm

滤板凹槽深度 30mm

凸台直径 50mm

凸台中心距离 415mm

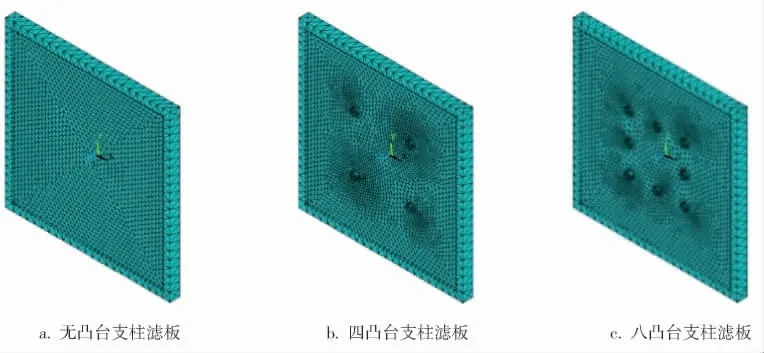

分别建立无凸台支柱、四凸台支柱和八凸台支柱3种滤板进行对比分析,这3种滤板的几何模型和网格划分如图1所示。

图1 1250型滤板几何模型和网格划分

根据工作经验,过滤初期阶段滤板所受压差最大值通常为入口压力的1/10, 入口压力一般在0.6~0.8MPa之间。本次模拟入口压力为0.6MPa,则压差约为0.06MPa,在滤板一侧均匀分布。 滤板材料为塑性材料——聚丙烯,材料密度为910kg/m3。

1.2 仿真结果分析

1.2.1 滤板表面应力分布

3种滤板应力云图如图2所示。 由图2可知,无凸台支柱滤板应力集中分布在中心和边框区域;四凸台支柱滤板的应力集中仍位于中心区域,但是应力大小明显下降,并且四凸台支柱分担了部分应力,说明四凸台支柱对于削弱滤板所受的应力集中效果十分明显;八凸台支柱的应力比四凸台进一步减小, 应力集中区域不再是中心区域,八凸台支柱近似形成了固定边框,应力被分摊到凸台支柱与边框之间的环形区域。

图2 1250型滤板应力云图

上述模拟结果说明, 凸台支柱数量越多,滤板的应力集中越小。 但是,增加凸台支柱的数量也会减小滤室的过滤面积,因此在保证滤板所受集中应力在许用应力范围内的前提下,凸台不宜过多。

1.2.2 滤板最大挠度

3种滤板挠度分布云图如图3所示。 由图3可知,无凸台支柱的滤板,越靠近中心其挠度形变越大;四凸台支柱的滤板挠度形变明显下降, 而中心区域仍然为挠度形变最大区域;八凸台支柱的滤板挠度形变进一步减小,因凸台支柱数量较多,近似形成了固定边框,凸台与边框之间的环形区域成为了挠度最大区域,尤其是凸台与边框之间的四角区域,是挠度最大区域。

由上述模拟结果可知,四凸台支柱滤板使滤板最大挠度形变减小了约1/3,八凸台支柱滤板使滤板最大挠度形变减小了约2/3。

图3 1250型滤板挠度分布云图

2 滤室边长对滤板设计厚度的影响

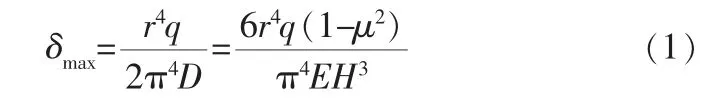

将滤板视作薄板,假设滤板单侧各处受力均匀,利用弹塑性力学相关公式进行分析,参考文献[3]中用变分法计算滤板的挠度,推导出滤板总挠度公式为:

E——滤板材料的弹性模量;

H——滤板厚度;

q——滤板两侧压差;

r——滤板半径;

δ——滤板挠度;

μ——泊松比。

由式(1)可知,四边固定的滤板因两侧受力不均,在中部形成形变叠加,中部发生的形变量最大。 假设滤板两侧压差q和滤板厚度H一定,则滤室边长越大,中心挠度形变越大。 《机械设计手册》中规定:对于塑性材料,当薄板的挠度超过板厚的1/5时, 必须考虑板内变形和薄膜内应力[10]。而薄板挠度小于板厚的1/5时, 在横向载荷作用下,产生弯曲形变属于小挠度问题,则δmax≤H/5。 设安全系数n=2,则滤板许用挠度[δ]=δmax/2≤H/2,作为滤板许用挠度标准。 若增大单个滤板截面面积,为防止滤板挠度过大,就必须增加滤板厚度。

为了减小滤板厚度,增大滤室体积,在大型滤板板面通常会增加凸台支柱,对滤板起保护作用,减小滤板的实际挠度。 通过Ansys 软件对1 250mm滤板在无凸台支柱、 四凸台支柱和八凸台支柱的滤板数值模拟仿真发现,凸台支柱可使滤板挠度减少约1/3和2/3。 因此,在基于变分法滤板挠度计算中, 有凸台支柱滤板应满足δ 在0.15H~0.30H之间,即可满足许用挠度条件,故取δ=H/5。因此,滤板设计厚度H必须满足的条件为:

3 厢式压滤机滤室边长优化设计

3.1 滤室边长对压滤机工作效率的影响

厢式压滤机整机滤室容积的大小是其生产能力大小的重要指标。 滤室边长尺寸、滤室厚度尺寸和滤室的数量直接决定了厢式压滤机整机滤室容积的大小。 通过对厢式压滤机单个滤室的研究,在压滤机总过滤面积一定的条件下,滤室有与过滤压力相匹配的最佳厚度[7]。

当厢式压滤机在过滤压力一定时,滤室的最佳厚度也是个定值,滤室容积与总过滤面积成正比关系。 增加滤室数量,滤室容积增大,总过滤面积越大,压滤机工作效率就越高。 但是,增加滤室数量将导致相应的滤板数量增加,继而增加压滤机滤板组总长度,会给压滤机占用空间、支架弯曲形变、卸料时间甚至泥饼过滤脱水均匀性带来不利影响。 因此,厢式压滤机滤板组长度与厢式压滤机的工作效率成负相关关系。

在满足压滤机整机滤室容积和过滤面积的条件下,可通过增大滤室边长和减小滤板数量的方式减小压滤机滤板组长度,从而提高厢式压滤机的工作效率。 但通过上述滤室边长对滤板设计厚度的影响分析可知,过大的滤室边长会增加滤板的设计厚度,从而增大滤板总体积,导致滤板组整体重量增加,压滤机的制造成本也会增加。

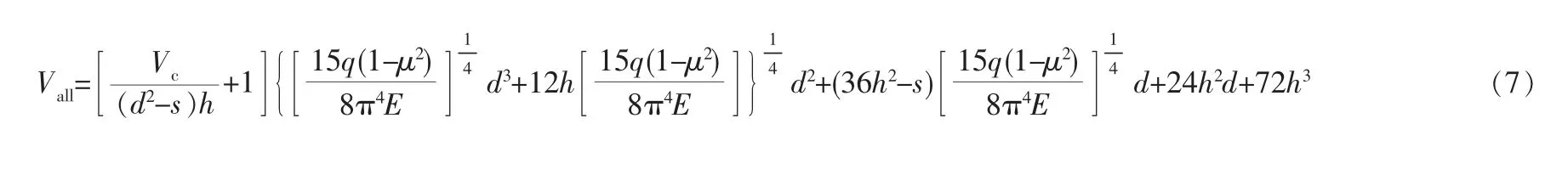

3.2 滤室边长优化计算

厢式压滤机在满足整机过滤容积一定的条件下,滤室边长过小,会导致压滤机滤板数量过多,滤板组长度过大,压滤机工作效率降低;滤室边长过大,为满足滤板挠度小于许用挠度,滤板厚度增加,导致滤板总体积过大,生产滤板消耗材料越多,造成压滤机的制造成本过高。 因此,最佳滤室边长需要综合考量滤板组总长度和滤板总体积两方面因素,使二者达到最优。 为此,分别建立厢式压滤机滤板总体积和滤板组总长度与滤室边长的函数关系,在以提高压滤机工作效率为优化目标的同时, 兼顾考虑压滤机制造成本,找出最优的滤室边长设计尺寸。

假设厢式压滤机滤室容积为Vc,则有:

式中 d——滤室边长;

h——滤室厚度;

N——滤室数量;

s——进料孔面积。

设计滤板时, 滤板边框宽度与滤室厚度h有关,为保证滤板边框的强度和刚度,设计边框宽度约为3h。 为简化计算,假设进料孔径大小与压滤机滤室容积有关, 当压滤机滤室容积一定时,则有固定的最佳孔径,使入料效果最佳。 因此若进料孔面积为s,则单个滤室体积为:

对于N个滤室,需要N+1个滤板,由于各滤板材料相同,密度相同,则滤板总体积为:

滤板组总长度公式为:

根据式(2)、(3)、(5),其中3个自变量滤板数N+1、滤板滤室边长d和滤板厚度H;一个因变量Vall,将3个公式联立,用滤板滤室边长d表示Vall,推导公式展开为:

厢式压滤机滤板材料采用聚丙烯,其弹性模量E为1.7GPa,泊松比μ为0.4,选用厢式压滤机滤室容积Vc为2m3,采用参考文献[8]优化后的滤室厚度20mm,压滤阶段入口压力0.6MPa,滤板最大压差q为0.06MPa, 进料孔半径为0.06m, 面积s为0.01m2,得到滤板总体积、滤板组总长度与滤室边长的关系如图4所示。

图4 滤板总体积、滤板组总长度与滤室边长的关系

由图4可知,滤板组总长度随滤室边长d的增加而递减,d<1.20m时, 滤板组总长度递减较快,d>1.20m时,滤板组总长度递减较慢;d<0.67m时,滤板总体积递减,d>0.67m时, 滤板总体积递增。因此,为考虑滤室边长过小导致的整机过滤效率降低的问题和滤室边长过大导致的整机制造成本过高的问题,笔者选用滤板总体积曲线与滤板组总长度曲线在交点处对应的滤室边长为最佳值。 经计算得d=1.23m为矫正后的最佳滤室边长。此时, 滤板厚度H为0.027 5m, 滤板总边长d′为1.35m,滤板总体积有最小值Vmin=2.85m3,滤板数(N+1)为68。

4 厢式压滤机滤板优化结果分析

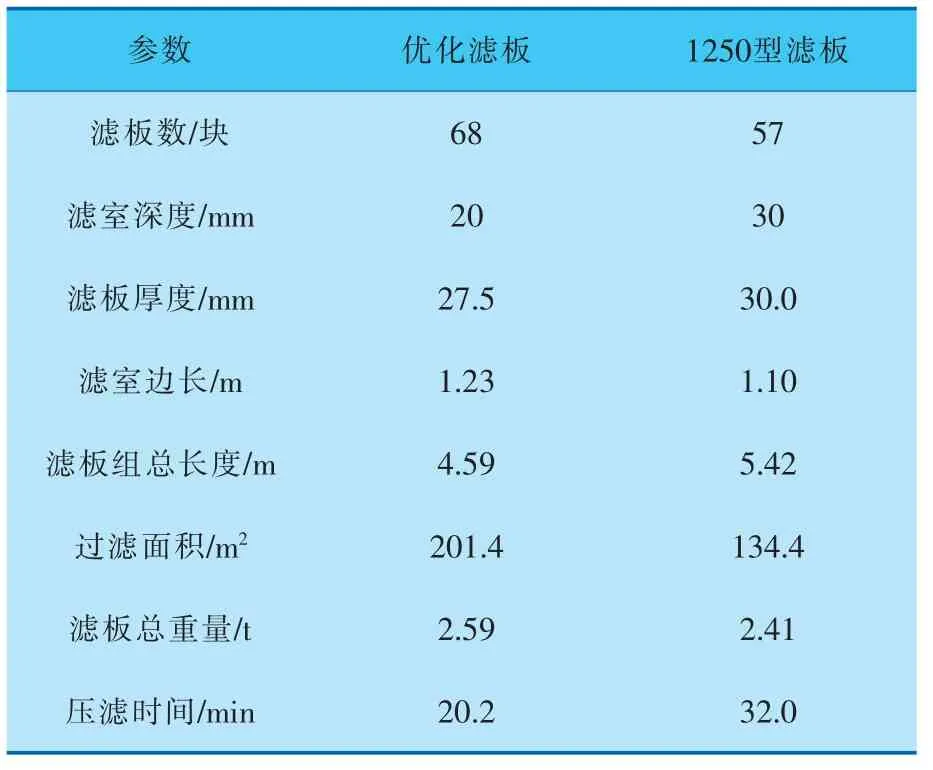

将规格尺寸优化后的滤板与1250型滤板参考文献[9]运用Fluent软件仿真对各项参数进行比较, 其中滤室容积均为2m3, 过滤压力均为1.2MPa,含水率标准均为60%,所得结果列于表1。

由表1可知, 采用优化后的滤板, 压滤时间20.2min泥饼含水率就达到了60%的标准,而1250型滤板经过32.0min的压滤时间,达到含水率60%的标准,时间优化了36.9%。 通过减小滤室厚度,过滤面积增加了近50%; 并且更薄的滤室深度也有利于提高过滤速度;更短的滤板组长度减小了污泥的水头损失,这些因素进一步提高了优化后隔膜压滤机的工作效率。 优化后的滤板在用材量上虽然增加了7.51%, 但将增加的成本与提高的工作效率综合衡量来看,相当于1.075台优化后的隔膜压滤机达到了1.580台优化前的隔膜压滤机的工作效率,其优化效果依然可观。 并且隔膜压滤机的工作能耗没有增加,占地面积也大幅减小,滤板组总长度缩短还减小了压滤机支架梁的挠度形变。 这说明采用优化后滤板的隔膜压滤机在多项指标上都明显优于1250型滤板。

表1 优化滤板与1250型滤板参数比较

5 结论

5.1 相比于无凸台支柱滤板,厢式压滤机四凸台支柱滤板使滤板最大挠度形变减少了约1/3,八凸台滤板支柱滤板使滤板最大挠度减少了约2/3。

5.2 为满足滤板挠度小于许用挠度,滤室边长尺寸增加,滤板厚度也需相应增加。

5.3 基于滤室边长与滤板总体积、滤板组总长度关系函数曲线,找出了厢式压滤机的最佳设计滤室边长尺寸,且优化后的滤板材料增加了7.51%,过滤面积增加了近50%,压滤时间缩短了36.9%,污泥脱水的工作效率明显得到提高。