1402 皮带顺槽耦合支护技术研究

刘传祥 牛 川 付腾飞

(三门峡龙王庄煤业有限责任公司,河南 三门峡 472434)

煤矿井下巷道采用锚网支护时多为对称布置方式,随着回采煤层倾角增大,巷道采用常规矩形断面及普通的锚网支护易出现局部变形严重、支护体系失效甚至引起巷道围岩结构整体失稳等情况[1-3]。龙王庄煤矿回采的二1 煤层倾角平均14°,埋深均值600 m,为有效控制巷道围岩变形,将巷道断面设计为倒梯形,同时用锚网索耦合支护方式实现围岩变形控制,现场应用取得较好效果。

1 工程概况

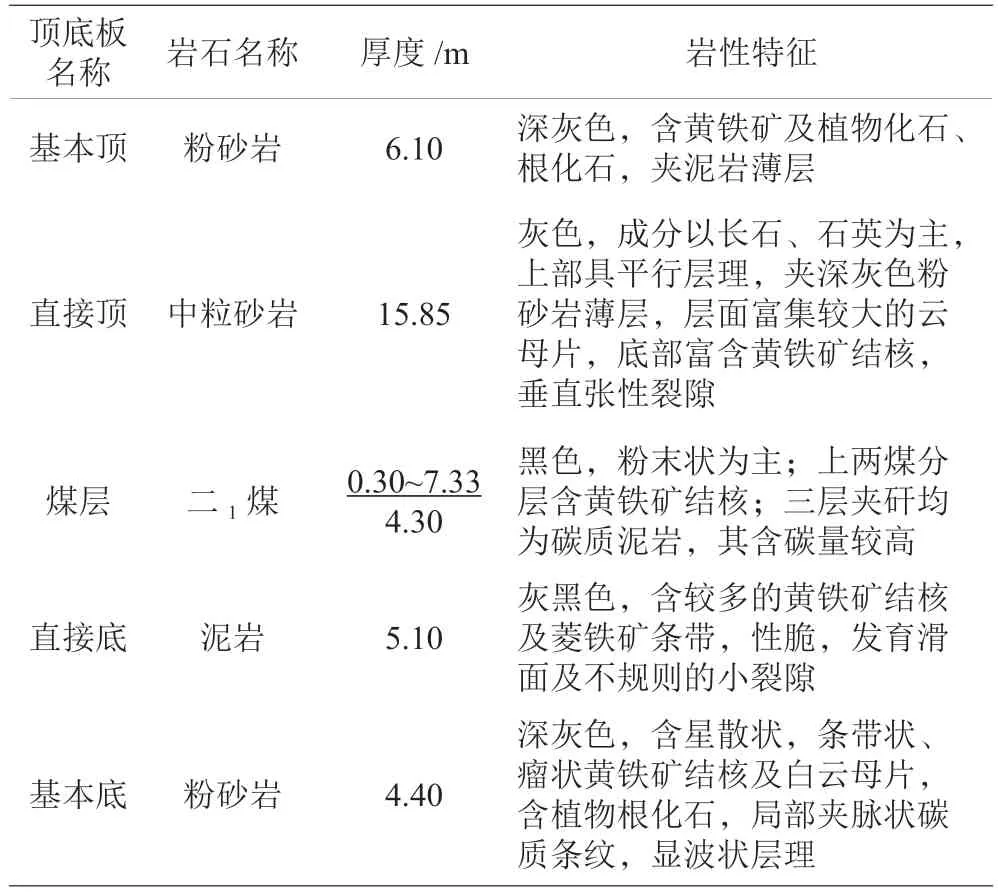

1402 皮带顺槽沿山西组二1煤层掘进,根据资料,掘进区域内二1 煤层赋存不稳定,局部煤厚变化较大,煤厚0.4~7.33 m,平均4.30 m;煤层倾角12°~16°,平均14°;煤层结构简单,局部含夹矸,厚度0.1~0.5 m。煤层受滑动构造影响,强度低,普氏硬度系数小于0.3,回采时煤层易冒落、片帮。二1 煤顶底板岩性参数见表1。

表1 煤层顶底板岩性

2 巷道围岩变形及支护方式设计

2.1 围岩变形特征分析

1402 皮带顺槽沿二1 煤层顶板掘进,由于二1煤层倾角平均为14°,使得覆岩重力沿煤岩交汇层面方向分力增大,从而导致围岩变形、顶板冒落以及变形破坏特征等,与近水平煤层巷道有显著的差异。结合以往二1 煤层回采巷道围岩变形特征以及数值模拟结果发现,巷道围岩应力、变形呈现出明显的非对称性特征。模拟得到1402 皮带顺槽围岩变形、应力分布情况如图1。从图1 看出,巷道开挖后引起围岩应力释放,巷道浅表围岩形成应力降低区,深部应力则不断增加;巷道垂向应力在巷帮位置集中,水平应力在顶底板集中;巷道围岩应力分布及围岩变形均呈明显非对称性,其中顶板、底板应力集中区均偏左侧。

图1 模拟结果

巷道围岩应变主要原因:受煤层倾角影响,巷道围岩应力呈非对称性。以往巷道均采用对称支护方式,支护体系与巷道围岩应力、围岩应变情况不匹配,在采动影响时巷道非对称变形更为显著。1402 皮带顺槽掘进后,煤岩层在覆岩重力影响下出现下沉,煤岩层沿着煤层倾斜面呈现出一定的下滑趋势;沿着煤层倾斜面方向的应力会导致巷道顶板与巷帮交汇位置出现应力集中,进而导致煤岩体破坏。由于二1 煤层强度较低、松软且结构面发育,煤层顶板为较为坚硬的中砂岩,在巷道掘进及支护初期,松软煤层容易滑动,从而引起顶板下沉量增加。

2.2 围岩耦合支护设计

2.2.1 围岩耦合支护方式分析

1402 皮带顺槽围岩应力呈非对称分布特征,围岩支护体系受到载荷也呈非对称性,传统的对称支护方式难以满足围岩控制需要,为此提出采用非对称耦合支护方式。采用的支护方式首先应降低围岩应力集中程度,避免局部应力过于集中导致围岩破坏和变形,可通过改变巷道断面即将巷道断面设计为倒梯形来实现。其次,强化应力集中区域围岩支护强度,适当增大锚杆(索)长度、密度及预应力等使围岩应力集中区向深度转移,以便解决局部围岩变形量过大问题。采用金属网、钢带等连接支护体系,以便将巷道围岩中高应力区应力向低应力区转移,使得巷道围岩应力分布更为均衡[4-5]。

2.2.2 耦合支护参数

1402 皮带顺槽断面优化为倒梯形,净宽5.0 m,巷高3.3 m,净断面面积16.5 m²,沿煤层顶板掘进。设计采用锚网带+锚索+锚索梁耦合支护形式,具体支护断面如图2。

图2 1402 皮带顺槽耦合支护断面图(mm)

1402 皮带顺槽顶部采用5.1 mM5 钢带+ 钢板网+Ф22 mm×L2400 mm 阻尼左旋无纵肋锚杆支护,间排距为800 mm×800 mm,扭矩不小于300 N·m;帮部采用2.4 mM5 钢带+1.6 mM5钢带/1 mM5 钢带+ 钢板网+Ф22 mm×L2400 mm 阻尼左旋无纵肋锚杆支护,间排距为700 mm×800 mm,扭矩不小于200 N·m;每根锚杆使用锚固剂2 卷,按顺序注锚固剂时,第1 卷用MSK2350 锚固剂,第2 卷用MSZ2350 锚固剂,锚杆外露长度10~50 mm;钢丝网采用14#铁丝连接,扭结不少于3 圈,铁丝扭结头外露不超过30 mm,朝向内侧,连网间距≤300 mm,钢板网搭接长度100~120 mm。

在1402 皮带顺槽顶部距中线偏左1.6 m 位置打设一排锚索梁加强支护,眼距(中-中)1.5 m,顶部锚索规格Ф21.6 mm×L6300 mm 钢绞线(顶板岩性破碎或遇构造带时采用Ф21.6 mm×L8300 mm钢绞线);在掘进巷道帮部左、右各打设一排锚索梁,锚索梁布置于距顶板1.4 m 位置处,锚索规格Ф21.6 mm×L5000 mm 钢绞线,锚索梁为12#工字钢加工而成,长度2.5 m,眼距(中-中)1.5 m,顶、帮同一排相邻锚索梁间距不大于0.5 m,上下偏差不大于0.12 m。每根锚索使用锚固剂4 卷,按顺序安注锚固剂时第1 卷用MSK2350 锚固剂,第2、3、4 卷用MSZ2350 锚固剂,锚固力不小于120 kN,锚索张拉仪张紧时,压力表读数不得小于30 MPa,锚索外露长度150~250 mm。

3 围岩支护效果分析

为评价1402 皮带顺槽耦合支护效果,在巷道掘进迎头布置监测站对锚杆受力、围岩变形情况进行监测,具体监测结果如图3。

图3 锚杆受力及围岩变形监测曲线

从图3(a)看出,在耦合支护初期由于给锚杆上施加较大预紧力,锚杆可给围岩提供较大的支护阻力;在距离巷道迎头27 m 时锚杆受力快速增加,高预紧力及锚杆阻力快速增大可抑制围岩早期变形破坏、浅部岩层离层;随着测站与掘进迎头距离不断增大,顶锚杆及巷帮锚杆工作阻力均趋于稳定。

从图3(b)看出,在耦合支护初期围岩变形量快速增加,随测站与掘进迎头距离增加(支护时间增加)围岩变形基本趋于稳定;巷道顶板及左帮变形量较右帮低,但是整体变形量较小,其中顶板、左帮及右帮变形量最大分别为36 mm、39 mm、57 mm;巷帮底板变形量较大,主要是由于底板岩性为泥岩(自身承载能力较差)且未对底板进行支护,若底板布置锚杆则会显著增加围岩支护耗时,虽然未支护底板,但底鼓量最大为97 mm,不会影响巷道后续使用,表明采用的耦合支护措施取得较好围岩控制效果。

4 结语

根据以往二1 煤层巷道围岩变形特征以及数值模拟结果分析,1402 皮带顺槽围岩应力、应变等呈现明显的非对称特性,分析原因主要是由于煤层倾角大、顶底板岩性以煤层差异大以及回采的二1 煤层自身松软。

为降低巷道围岩局部应力集中程度,将1402皮带顺槽断面设计为倒梯形,巷道顶板与煤层顶板平行,同时采用耦合支护方式控制围岩变形。通过强化支护强度及护表强度,充分发挥耦合支护体系围岩控制效果,现场应用后,顶板及巷帮锚杆工作阻力分别保持在98 kN、75 kN,巷道围岩变形量随着支护时间增加逐渐趋于稳定,围岩变形量均在允许范围内,可满足巷道后续使用需要。