兰花宝欣煤矿过断层巷道围岩支护参数设计研究

刘金付

(山西古县兰花宝欣煤业有限公司,山西 临汾 042405)

由于断层带围岩所处的力学环境非常复杂,过断层巷道围岩松动破碎,巷道易发生冒顶、片帮等问题,巷道围岩对支护技术提出了较高的要求[1-3]。本文以兰花宝欣煤矿3209 轨道顺槽过断层段为工程背景,结合矿井的工程实况,通过理论计算结合数值软件模拟相结合的方法探究过断层巷道围岩合理支护方案。

1 工程概况

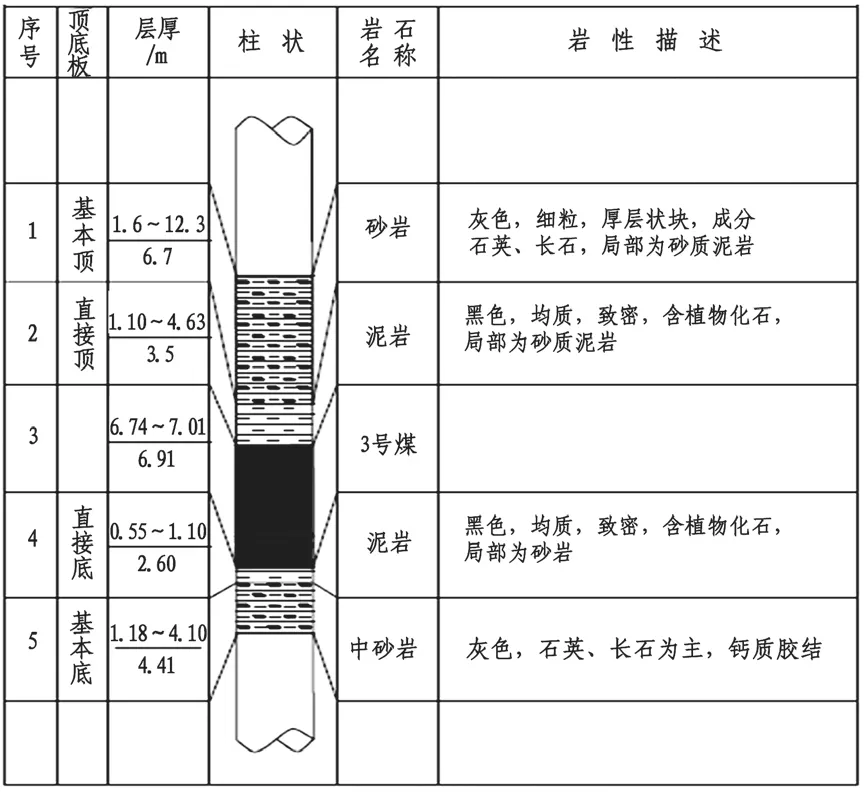

3209综采工作面对应地面标高+1155~+1200 m,回采工作面标高+740~+672 m,工作面开采山西组3 号煤层,煤层平均厚度为2.05 m。煤层结构简单,顶底板岩性为泥岩。煤岩层综合柱状图如图1。

图1 煤岩层综合柱状图

3209 轨道顺槽断面设计为矩形断面,为半煤岩巷道,毛宽4.7 m,毛高3.1 m。在掘进320 m 处出现落差大于3 m 的F54 正断层,倾向223°、倾角47.5°。320 m 处煤层开始变薄,332~341 m 段全矸,从343 m 处煤厚开始恢复正常。顺槽掘进期间断层段对巷道围岩稳定性造成很大的影响,对巷道围岩的支护提出更高的要求。

2 断层区域围岩稳定性分析

2.1 断层区域围岩结构特点

断层破碎带产生的主要原因是地应力的大小超过了其本身的强度,导致岩石发生破坏和位移,进而影响地层的整体性,地层随之出现裂隙,岩层沿着裂隙不断发展直至出现了位移的偏差[4]。

2.2 断层区域围岩变形机理

巷道开挖后,浅部围岩没有了径向约束,巷道围岩由三向受力转为二向受力状态,浅部围岩的强度和承载力降低,在挤压的作用下巷道围岩不断向其内部发生形变,直至围岩发生破坏。巷道现支护采用长度为2 m 的锚杆,其锚固范围较小,因断层带围岩破碎区较大,锚杆的支护承载能力降低,浅部破碎围岩不能抑制深部围岩的变形破坏,导致锚索不能更好地发挥支护效果。因此,考虑通过向破碎围岩注入浆液填充裂隙来提高破碎围岩的完整性,增大围岩的强度以及支撑能力[5]。

3 支护参数理论计算

3.1 锚杆计算

1)锚杆长度

式中:L为锚杆长度,m;L1为垫板厚度+螺母厚度+(0.02~0.03)m,一般L1=0.1 m;L2为锚杆有效长度,m;L3为锚入稳定岩层深度,取值1.2 m。

由普氏自然平衡拱理论可得顶板位置锚杆的有效长度:

式中:B为巷道掘进最大宽度,4.7 m;f为普氏硬度系数,3;H为巷道净高,3.1 m;ω帮为两帮位置岩体的内摩擦角,取60°。

计算可得顶板位置锚杆的有效长度为L顶板≈1.06 m。

两帮位置锚杆的有效长度:

式中:f为普氏硬度系数,3;D为煤层的厚度,3.2 m;φ为煤的内摩擦角,20°。计算可得两帮位置锚杆的有效长度为L两帮≈0.75 m。

所以顶板锚杆长度L≥L1+L2+L3=0.1+1.06+1.2=2.36 m;两帮锚杆长度L≥L1+L2+L3=0.1+0.75+1.2=2.05 m;故顶板锚杆长度最终确定为2.4 m,两帮锚杆长度最终确定为2.2 m。

2)确定锚杆间距、排距

式中:a为锚杆间、排距,m;Q为锚杆设计锚固力,帮锚杆≥80 kN;h为冒落高度,1.5 m;k为安全系数,设计取3.0;γ为岩体的容重,取27.5 kN/m3。

考虑到一定的安全系数[6-7],顶板、两帮锚杆间排距采用800 mm×800 mm。

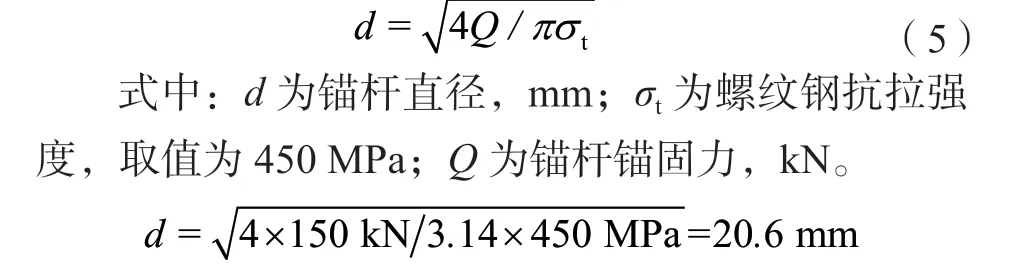

3)锚杆直径的选择

锚杆直径可由下式计算所得:

经计算并综合考虑,锚杆直径选用22 mm。

3.2 注浆锚索计算

1)锚索长度

式中:L为锚索长度,m;L1为锚索外露长度,取0.5 m;Lb为不稳定岩层的高度,取4.0 m;Lm为锚固长度,取1.5 m。计算可得L=6.0 m。

结合现场实际情况及经验,锚索最终选用:直径21.6 mm,长度6000 mm。

2)锚索间距

由悬吊理论和平衡理论,计算锚索的间距为:

式中:C为锚索间距,m;n为锚索的排数,取值1.0;F2为锚索的最大承载力,取值325 kN;L1为锚杆排距,取值0.8 m;B为巷道垮落的最大宽度,取值4.7 m;H为巷道冒落的高度,取值3 m;γ为岩体容重,取值27.5 kN/m3;F1为锚杆的锚固力,取值80 kN;θ为帮角锚杆与水平方向的夹角,取值70°。计算可得L=1.63 m。

结合井下实际情况,锚索采用直径21.8 mm、长度为6000 mm 的1×19 股中空高强度低松弛高预应力钢绞线锚索。考虑一定的安全系数,锚索间排距为1600 mm×1600 mm。

3.3 支护方案

巷道围岩采用“锚杆索+金属网”联合支护方案。

1)顶板支护

锚杆采用Ф20 mm×2400 mm 的高强度左旋无纵筋螺纹钢锚杆,锚杆间排距800 mm×800 mm,顶板两侧的锚杆与垂直方向呈15°,其余锚杆与顶板垂直,锚杆配合使用3.8 m 的钢带。

锚索采用Ф21.8 mm×6000 mm 的中空注浆锚索,锚索间排距为1600 mm×1600 mm,每排布设3 根,其中靠近两帮的锚索与垂直方向呈8°,中间锚索垂直顶板打设。锚索所用的注浆材料为水泥-水玻璃双液浆[8]。

2)两帮支护

锚杆采用Ф20 mm×2800 mm 左旋无纵筋螺纹钢筋锚杆,锚杆间排距800 mm×800 mm,左右两帮锚杆对称布设,靠近顶底板的锚杆与垂直方向呈15°,其余锚杆与顶板垂直。

3)金属网

金属网采用Ф10 钢筋编织而成,使用16 号双股联网丝进行联接。巷道支护方案如图2。

图2 支护方案图(mm)

3.4 数值模拟验证

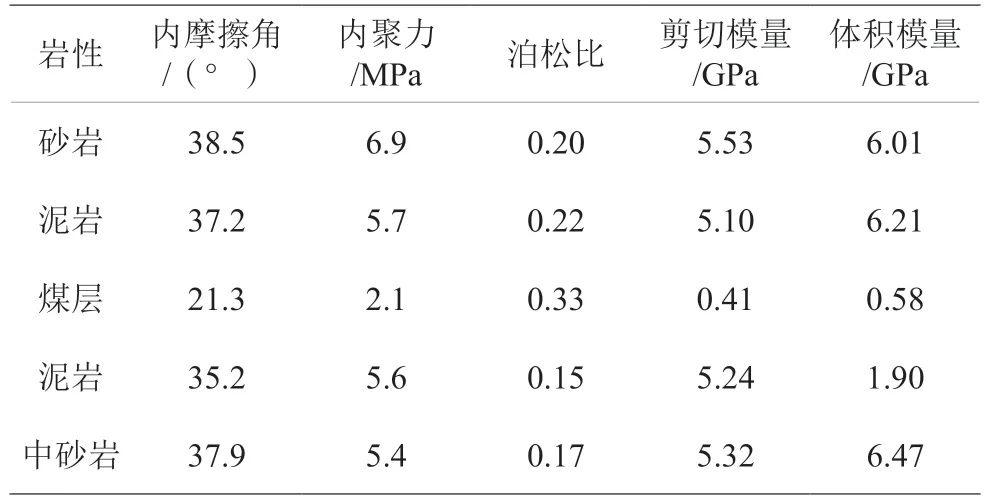

采用FLAC3D数值软件建立长×宽×高=150 m×50 m×50 m 的三维模拟,模型的四周和底面边界为固定约束,上部边界为自由面,并施加等效荷载。岩层物理力学参数见表1。

表1 围岩物理力学参数表

采用“锚杆+注浆索+金属网”的联合支护方案后,进行数值模拟及分析,巷道位移分布云图如图3。由图3 可看出,巷道顶板最大下沉量为59.3 mm,巷道底板最大底鼓量为21.7 mm,帮部最大变形量为38.8 mm,过断层处巷道围岩变形得到有效控制,满足安全生产的需要。

图3 巷道位移分布云图

4 工业性试验

采用“十字布点法”进行监测,通过围岩变形情况判断支护方案效果,如图4 所示。

图4 巷道围岩移近量和移近速率

图4 可知,巷道掘进后前9 d,巷道围岩的变形速率较大,巷道顶板、底板累计下沉量分别为28.5 mm、21.6 mm,顶板、底板平均下沉变形速率分别为3.17 mm/d、2.40 mm/d;同样左右两帮的累计移近量分别为12.5 mm、11.7 mm,左右两帮平均变形速率分别为1.39 mm/d、1.30 mm/d。15 d 之后巷道围岩变形量逐渐趋于稳定,围岩变形得到稳定控制。

5 结论

1)通过理论计算和数值模拟相结合的方法,确定了过断层巷道围岩支护技术参数。

2)现场实践结果得出,采用联合支护技术后,巷道围岩变形在可控范围内,实现了对穿断层段巷道围岩的有效控制。