220602 回风顺槽支护优化及数值模拟研究

赵俊杰 武振国 胡亚军

(国家能源集团宁夏煤业公司,宁夏 灵武 750410)

随着煤矿开采深度不断加大,软岩巷道支护困难的问题长期困扰矿井正常生产接续[1]。国内外学者从软岩巷道的变形特征[2]、影响因素[3]、数值模拟[4]、现场实测、支护技术[5]等方面进行研究,由于各矿工程条件复杂性和差异性,采用的支护技术也不相同。以石槽村煤矿220602 工作面回风顺槽为背景,采用FLAC3D数值模拟分析现有支护方案支护效果,为类似巷道支护工程提供借鉴与参考。

1 工程背景

石槽村煤矿开采的220602 工作面所处煤层为井田内6 煤层,均煤4.9 m,平均垂深516.5 m。煤层结构简单,属稳定煤层。工作面范围内上距2-2煤底板约140 m,下距10 煤顶板约40 m。煤岩层倾角2°~18°。220602 回风顺槽为直墙半圆拱形断面,掘进断面积17.61 m2。巷道采用锚杆、锚索以及喷射混凝土联合支护。如图1。

图1 原巷道支护断面(mm)

2 现有支护方案模拟

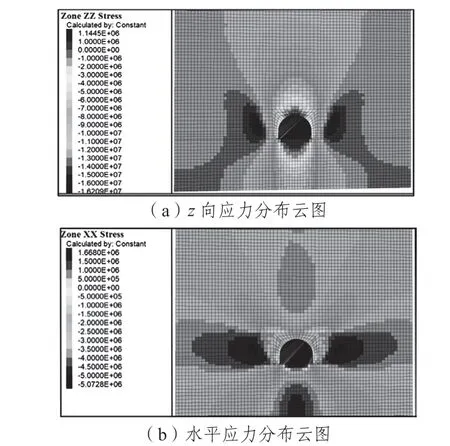

2.1 应力分析

由图2 可知,巷道左右帮的最大z向应力均为15.9 MPa,巷道的顶底板出现拉应力,顶板和底板壁的最大应力为0.5 MPa,远离顶、底板壁的应力为5 MPa 左右。相对于原始地应力12.8 MPa 小很多,说明顶板发生较大应力释放,出现松动圈。巷道底板的z向应力约为1.14 MPa,影响范围约在底板以下2 m,比顶板应力释放区大,易出现反拱。顶板壁的最大x向应力为2 MPa,底板壁的最大应力为1.7 MPa,两帮的最大应力为5.7 MPa,对称分布。

图2 回风顺槽应力分布云图

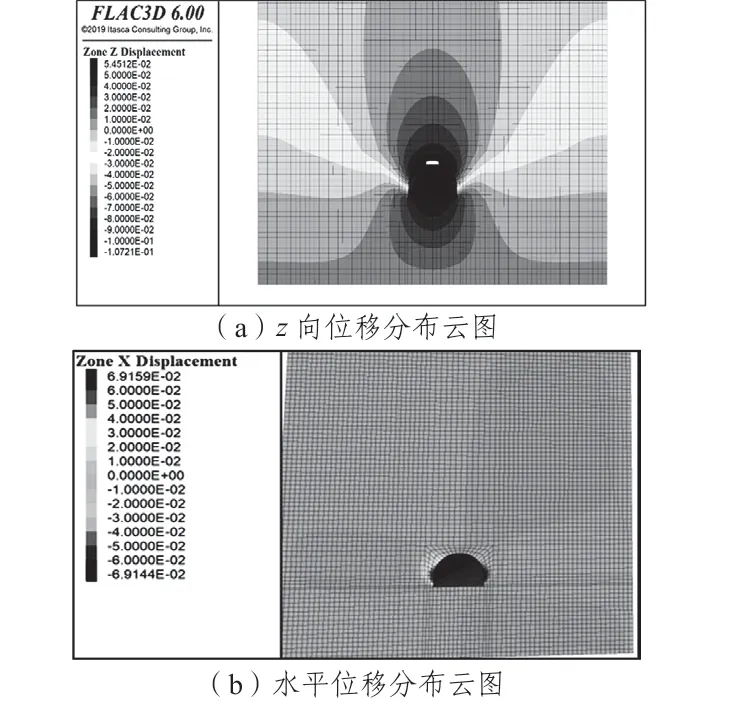

2.2 位移分析

由图3 可以看出,在支护状态下,位移主要集中在巷道的顶底板且基本呈对称分布,其中顶板最大下沉量107 mm,底板最大位移50 mm。随着距离巷道中心距离的增加,位移量逐渐减小。水平方向位移集中在巷道两帮,两帮处的水平位移最大,均为69 mm,成对称分布状态,方向指向巷道。

图3 回风顺槽位移分布云图

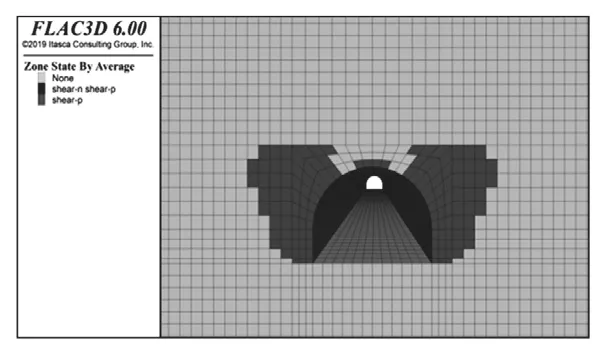

2.3 塑性区

由图4 可以看出,开挖支护后巷道围岩发生塑性变形,巷道围岩破坏为剪切破坏。塑性区主要分布在两帮和顶板处,巷道两帮比顶板塑性区范围大,顶板塑性区域约为0.5 m,两帮塑性区约2.5 m。

图4 回风顺槽围岩塑性区分布云图

2.4 效果分析

现有支护体系下巷道顶板、两帮的位移量、应力释放和塑性区均较小,说明顶板支护强度满足要求、帮部当前支护强度较弱。

3 优化方案模拟

3.1 支护理论验算

1)锚杆长度L验算

经计算得L=2.2 m,即拱部使用L=2.5 m 螺纹钢锚杆能满足支护要求。

2)锚杆间、排距计算

自然平衡拱理论分析设计锚杆间排距s计算公式为:

经计算得s≤1.13 m,即锚杆间排距应不大于1.1 m×1.1 m。

3)锚杆直径d计算

经计算得d顶≥18.1 mm,即顶锚杆直径应不小于18.1 mm。d帮≥18.17 mm,即帮锚杆直径应不小于18.17 mm。

4)拱部锚索长度L 计算

经计算得L≥3.2 m,即根据巷道实际条件及矿方常用锚索长度应不小于3.2 m。

锚索数目N计算公式为:

计算得:N≥1.58,即需要2 根锚索,间距(弧长)不大于4 m。

锚索排距L计算公式为:

经计算得L≤4.03 m,即锚索间距不大于4 m。

5)根据普氏自然平衡拱理论确定帮部锚杆

锚杆长度L计算公式为:

计算得L≥1.8 m,即帮部锚杆长度应大于1.8 m。

3.2 优化支护方案一

优化支护方案一的支护参数为:顶板为长8300 mm、直径为22 mm 的锚索,间排距为1600 mm(每排3 根)×2000 mm,加上长2500 mm、直径为22 mm 的锚杆,间排距为1000 mm×1000 mm。两帮为长2000 mm、直径20 mm 的锚杆,间排距为800 mm×900 mm。经数值模拟得出,顶板z向最大位移为110.04 mm,底板的最大z向位移为54.762 mm,两帮的z向位移在10 mm 左右。顶底板x向最大位移均为5~10 mm,左右帮的水平位移均为67.6 mm。

顶板和底板壁的最大z向应力为0.5 MPa,远离顶、底板壁的z向应力为5 MPa 左右,两帮的最大z向应力均为18 MPa。顶板壁的最大x向应力为3 MPa,底板壁的最大x向应力为1.5 MPa,远离顶、底板壁的x向应力为4.5 MPa,两帮的最大x向应力均为5.8 MPa。塑性区主要分布在顶板及两帮,顶板两拱角和两帮均为剪切破坏,巷道底板为拉伸破坏,两帮的塑性区范围大致在5 m 左右,顶板两拱角范围在3 m 左右,底板在0.5 m 范围内。

3.3 优化支护方案二

优化支护方案二的支护参数为:顶板为锚索长5300 mm、直径22 mm,间排距1200 mm×1000 mm,帮部为锚杆长2500 mm、直径20 mm,间排距800 mm×1000 mm。方案二模拟结果为,顶板的最大z向位移为110.24 mm,底板的最大z向位移为54.8 mm,两帮的z向位移在10 mm 左右。顶底板的最大x向位移均为10 mm,两帮的水平位移均为69.2 mm。顶板和底板壁的最大z向应力为0.44 MPa,远离顶板壁的z向应力为7 MPa,远离底板壁的z向应力为6 MPa,两帮的最大z 向应力为17 MPa。顶底板壁的最大x向应力为1.59 MPa,远离顶板的x向应力为4.5 MPa,远离底板壁的x向应力为5 MPa,左帮的最大x向应力为5.79 MPa,右帮的最大x向应力为5.7 MPa。

塑性区主要分布在巷道顶板及两帮,两帮及顶板两拱角为剪切破坏,底板为拉伸破坏。两帮的塑性区范围大致在5 m 左右,顶板两拱角在3.5 m 范围左右,底板在0.5 m 范围内。

3.4 方案对比分析

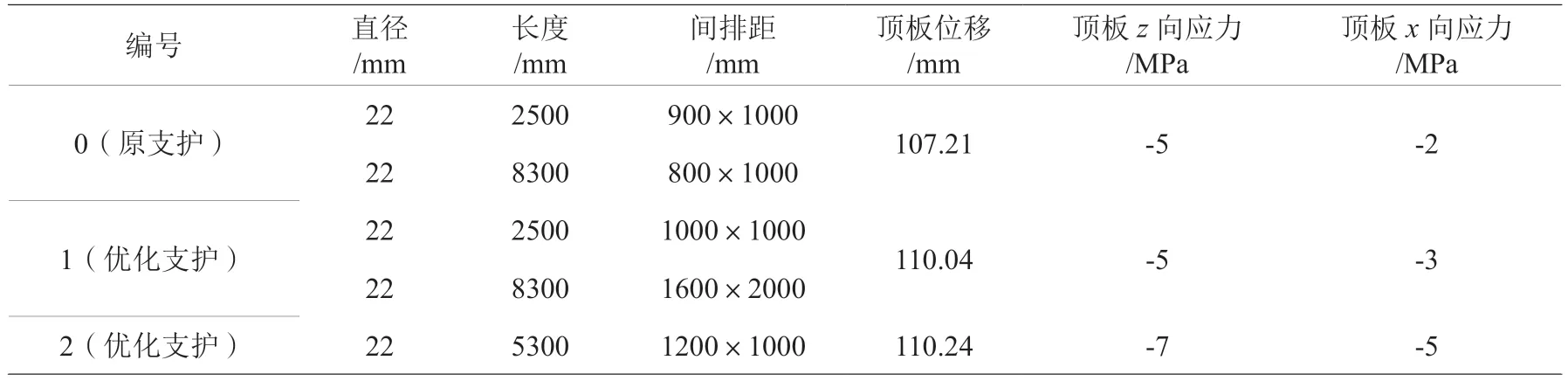

3.4.1 顶板支护方案分析

根据对3 个方案的数值模拟计算对巷道顶板的应力、位移做出对比分析,结果见表1。

表1 回风顺槽顶板优化方案及位移、应力统计

由表1 可知,改变锚杆长度、间排距对横向应力没有太大的影响,因此不再考虑水平应力的影响。与原支护相比,两组优化支护方案的z向应力与位移均无较大变化。

3.4.2 两帮支护方案优化分析

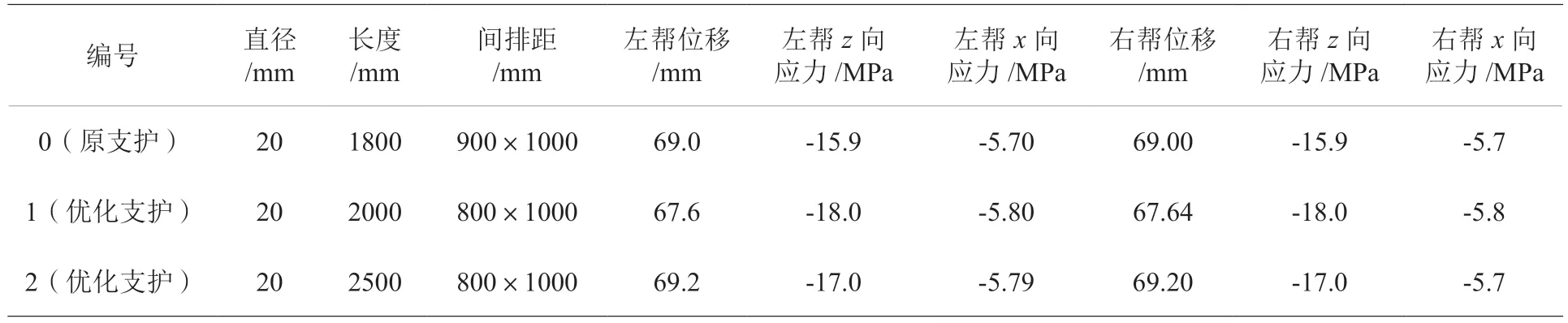

两帮的支护优化方案及计算结果统计见表2。

表2 回风顺槽两帮优化方案及位移、应力统计

由表2 可知,左帮第1 组和第2 组的锚杆直径不变,长度加长,锚杆间排距变小,水平位移变化不大,说明间排距、长度对两帮横向位移没有较明显的影响,查看两帮的x向应力、z向应力,均没有明显的变化。

3.4.3 优化效果分析

综上所述,在仅考虑顶板条件时,原支护的间排距设置过于保守。结合模拟结果,现场可适当增大支护间排距。在3 组方案的对比分析中,巷道的位移与应力均无明显差异,因此可不将应力作为影响因素进行分析。综合考虑支护材料用量,如表3所示,第1 组优化方案较原支护减少了12.6%,在保证巷道生产安全的情况下为最优方案。

表3 巷道优化支护方案材料用量对照组

4 结语

1)现有支护体系下巷道周围多为压应力,由中心向外数值逐渐增大,向巷道挤压,应力释放较多;巷道周围均为剪切破坏,并且两帮的受剪破坏区域较大。巷道顶板、两帮的位移量、应力释放和塑性区均较小,说明顶板支护强度满足要求、帮部当前支护强度较弱。

2)两组优化方案能节省大量的材料和支护费用且能实现与原支护相差不多的支护效果,综合分析将第1 组方案定为最优方案。