2301 孤岛工作面回风顺槽钻孔卸压机理研究

王 菁

(山西霍宝干河煤矿有限公司,山西 临汾 031400)

煤矿为了缓解采掘接续紧张,通常采用跳采的工作面回采顺序。但跳采的接替顺序一定会形成孤岛工作面,孤岛面为三侧采空区,一侧为采区大巷。孤岛工作面煤柱内部形成较高的应力集中及两侧工作面覆岩不断运动的现状。回采巷道受动压影响极为严重,尤其是超前支承应力及侧向支承应力耦合施加的工作面前方巷道,围岩超前支护压力巨大[1-4]。由此,研究孤岛工作面动压煤巷围岩控制技术,对保证孤岛动压工作面安全高效开采具有极为重要的实际意义[5-7]。

1 工程背景

2301 工作面埋藏深度423~469 m,平均450 m,位于三采区左翼,东北侧为2303 采空区,西北侧为三采区三条系统大巷,东南侧为2305 采空区,西南侧为老旧煤窑采空区,属于典型的孤岛工作面。2301 工作面开采2 号煤层,煤层厚度变化不大,区间为 2.0~2.4 m,煤层含1 层夹矸,结构较简单,夹矸平均厚度为0.75 m,煤层普氏硬度为1.0。工作面设计采高为2.2 m,工作面整体为走向S63°W、倾向SE 的背斜构造,煤层倾角1°~6°,平均3.5°。2301 工作面回采巷道沿2 号煤层底板,工作面运输与回风巷沿煤层走向方向,2301 回风巷长555 m,断面为矩形,净宽4.5 m,净高2.9 m,净断面13.05 m2。煤层伪顶为0.75 m 的泥岩,直接顶为厚度7.16 m 的细粒砂岩,基本顶为厚度2.0 m的粉砂岩,直接底为厚度4.64 m 的粉砂岩,基本底为4.23 m 的中粒砂岩。

干河煤矿2301 工作面是三面采空的孤岛工作面,在巷道回采及工作面推进过程中,出现了明显的超前及侧向支承应力影响下的巷道大变形及煤壁片帮一系列动压影响问题[8-9],如何解决动压影响下回采巷道的稳定对干河煤矿及类似条件煤炭采出具有借鉴意义。

2 平衡区力学模型

在巷道掘进过程中,破坏了原始地应力平衡,巷道两帮出现应力升高区,导致巷道煤壁片帮,支护难度加大。可采用超前钻孔卸压方法解决,设计相应的动压弱化方案,施工大直径钻孔进行强制卸压。支承应力升高范围可用应力平衡区理论进行计算,力学模型如图1。

图1 力学模型

由弹塑性理论分析可知,在此种力学结构下,应力升高范围用下式计算:

式中:C为围岩的黏聚力,MPa;p0为巷内支护阻力,MPa;φ为围岩的内摩擦角,(°)。C=5.6 MPa,p0=1.5 MPa,φ=35°。计算可得,应力升高范围约10.38 m,巷道半径r0约为2.5 m,则钻孔深度不低于R-r0=7.88 m。对比其他区域的工程实践,经理论分析可将钻孔直径确定为120 mm。

3 数值模拟

3.1 钻孔方案设计

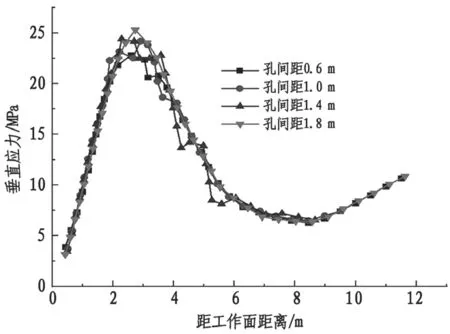

为验证钻孔卸压方案的可行性,可采用FLAC3D数值模拟软件对在巷帮一排钻孔卸压弱化巷道动压显现特征的技术进行初步验证。本次模拟中的钻孔参数均为单排钻孔,理论计算的应力升高区7.88 m,因此模拟钻孔深度分别为10 m、15 m、20 m 和25 m,研究钻孔深度不同对巷道卸压效果的影响。深度与应力集中程度的模拟结果如图2 所示。之后在最优炮孔深度的基础上进行合理炮孔间距的研究,分析单排钻孔在间距不同时的应力集中程度。根据经验,模拟中共设置4 种钻孔间距梯度,分别为0.6 m、1.0 m、1.4 m 和1.8 m,孔间距对应力集中程度的模拟结果如图3。

图2 不同钻孔深度模拟

图3 不同钻孔间距模拟

3.2 模拟结果分析

分析图2 可知,钻孔的深度对工作面超前区域巷道两帮应力集中程度影响较小,随着钻孔深度从10 m 增加到25 m,巷道两帮应力集中区域的位置变化不大,超前应力峰值集中在工作面前方7 m 左右的位置。当钻孔深度为10 m 时,巷道两帮垂直应力峰值约为23.2 MPa,位于巷道两帮向里3.0 m处,说明3.0 m 范围内煤体已经处于强度较低的状态,失去了对顶板的承载力。当钻孔深度为15 m、20 m 和25 m 时,巷道两帮垂直应力峰值分别为23.9 MPa、24.2 MPa、22.9 MPa。根据以上对不同钻孔深度的模拟结果,钻孔深度大于10 m 后,单纯增加钻孔深度的方式对采场的垂直应力不产生影响。考虑到钻孔施工效率与操作难度,卸压钻孔的深度可设定为10 m。

通过图3 不同钻孔间距模拟的结果可知,钻孔布设完成后,工作面前方产生了卸压区域。由于钻孔的存在,工作面超前支承应力不再单纯地使巷道两帮鼓出变形,而是在钻孔变形破坏的过程中将超前应力释放,起到应力的缓冲作用,减小巷道两帮的移近量,使超前应力均匀分布在工作面前方的煤体中,减小动压显现的几率。当卸压孔的间距为0.6 m 时,工作面前方的应力升高区域集中在钻孔之间的煤体中,由于间距较小,应力升高区相互连接,但应力集中程度明显减小,起到卸压效果。随着钻孔间距的增大,应力升高区仍可以形成相互连接的应力集中区域,继续增大钻孔间距至1.0 m、1.4 m和1.8 m 时,应力集中区域不能相互连接,此情况下对降低冲击危害性是不利的,因此钻孔的间距不宜大于0.6 m。

模拟中,布置以工作面为起点的应力监测测点,监测巷道两帮的应力变化情况,绘制的应力变化曲线如图4 所示。

图4 不同孔间距应力变化曲线

通过图4 监测应力曲线的变化情况可知,工作面前方实体煤中距离煤壁约为2.5 m 区域为应力集中区。通过对比4 种不同工况下的应力变化程度可知,孔间距从增大时,垂直应力峰值随之逐渐增大,但变化幅度不大,统计垂直应力增长程度小于5%,但应力集中区域峰值还是明显小于无钻孔情况。钻孔间距大于1.4 m 时,工作面前方应力分布曲线波动幅度较大,不利于巷道围岩稳定,故卸压钻孔间距可以设置为1.0 m。此时应力集中程度较小,且便于施工。

通过数值模拟初步确定钻孔卸压采用单排布置,位于巷道腰线,钻孔直径120 mm,钻孔长度10 m,孔间距为1.0 m。如图5 所示。

图5 钻孔布置图(mm)

4 结论

1)根据平衡区理论分析巷道开挖两帮应力升高区域为7.88 m。

2)采用FLAC3D有限差分数值模拟软件对卸压弱化动压巷道围岩技术的钻孔深度和间距进行模拟,优化工程参数。模拟结果显示,钻孔深度为10.0 m、钻孔间距为1.0 m,有利于获得较好的卸压效果,且有利于工程施工。