建新煤业厚硬顶板深孔预裂爆破控制技术研究与应用

王立伟

(长治市上党区应急管理局,山西 长治 047100)

1 工程概况

长治建新煤业有限公司矿井开采3#~15#煤层,15#煤层厚4.02~6.55 m,平均4.87 m。15101 工作面位置如图1。工作面顶板为致密块灰岩(K2),厚度8.28 m,有时存在厚度不大的泥岩伪顶,随开采而塌落。K2 灰岩的抗压强度为84.4~110.8 MPa,抗拉强度为2.6~3.8 MPa,凝聚力系数15.0~15.6,属坚硬岩石,稳固性好。由于灰岩顶板坚硬,回采后大面积悬顶不垮落,给生产带来安全隐患。为了确保工作面回采后顶板及时垮落,降低工作面大面积来压的风险,结合周边邻近煤矿15#煤层开采经验,拟对15#煤层顶板进行深孔预裂爆破。

图1 15101 工作面布置平面图

2 15101 工作面顶板运动步距分析

采煤工作面回采期间,后方采空区顶板运动形式主要有直接顶初次垮落、基本顶初次垮落、周期垮落,顶板岩层的每次运动会引起工作面矿压显现,15101 工作面无直接顶,基本顶为灰岩,因此仅需分析基本顶初次垮落步距和周期垮落步距。

2.1 基本顶初次垮落步距

基本顶初次垮落步距有两种计算方法:一种是根据固支板理论计算[1],一种是根据梁的理论计算[2]。对于工作面长度大,且岩石坚硬完整的顶板,比较适合用板的理论计算垮落步距。根据弹性理论可确定沿工作面推进方向“板”的极限步距:

式中:C为基本顶初次垮落步距,m;b为采煤工作面长度,m;σt为基本顶抗拉强度,N/m2;k为老顶龟裂系数,k=0.25~1.0;m 为基本顶厚度,m;γ为基本顶容重,N/m3;α为煤层倾角,(°)。15101 工作面各参数见表1。通过上式计算得到基本顶初次垮落步距C0=40.4~52.2 m。

表1 顶板运动步距计算参数

2.2 基本顶周期来压步距

初次来压后,基本顶的周期垮落通常按悬臂梁形式垮落:

式中:q为基本顶岩层受到的均布垂直应力,仅考虑基本顶岩层的自重,当基本顶厚度为7.1 m 时,q=0.178 MPa,基本顶厚度为10.6 m 时,q=0.266 MPa。据此,预计15101 工作面的周期来压步距C=18.9~23.1 m。综上可知,正常开采条件下,15101 工作面基本顶初次垮落步距为40.4~52.2 m,周期垮落步距为18.9~23.1 m。

3 顶板爆破方案设计

由于石灰岩顶板钻孔比较困难,钻孔花费的时间比较多,为了避免在综采面生产过程中停产进行钻孔爆破,因此选择在切眼预先爆破切断灰岩顶板,从而缩短工作面初垮步距,降低初次来压强度。初压后工作面进入周期来压阶段,由于灰岩顶板强度高,液压支架回撤后采场后方将有较大的悬顶距,尤其是上下隅角处悬顶距将更大,造成工作面矿压显现强烈,有一定的安全隐患,也需要进行强制放顶,但生产过程中进行强制放顶对生产有较大影响。根据周边邻近矿的经验[3-4],选择在两巷顺槽进行深孔预裂爆破,最大程度降低工作面尤其上下隅角的悬顶面积。

3.1 工作面切眼深孔爆破

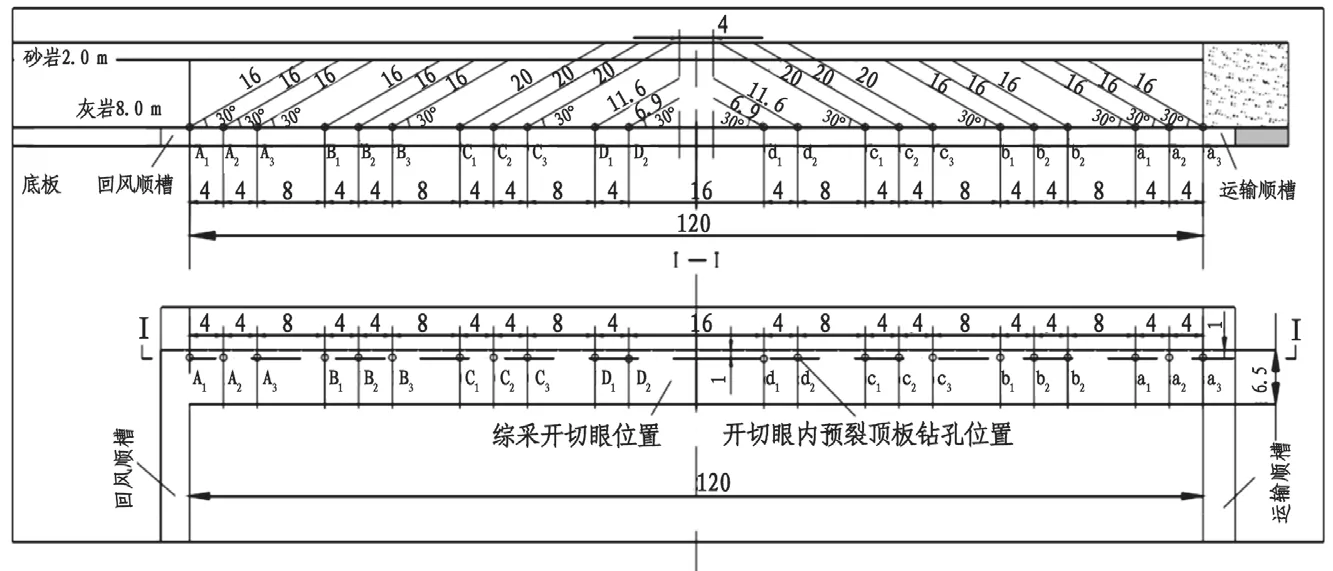

15101 工作面顶板深孔爆破预裂的目标层位为灰岩基本顶,深孔爆破只要切断了灰岩,其上方软弱岩层会随之垮落,并充填满采空区。因此,确定炮孔垂直高度为7.1~10.6 m,切眼附近顶板灰岩厚度为8.0 m 左右,据此设计爆破钻孔垂直深度为8 m。15101 工作面灰岩厚度为7.1~10.6 m,按平均值8.28 m,即最小抵抗线距离为8 m,初步设计切眼钻孔间距按8 m 确定。考虑到施工的方便性、钻孔的工作量以及爆破效果,确定炮眼的角度取30°,顺切眼方向倾斜。15101 工作面顶板坚硬,采用2 号煤矿乳化炸药、药卷直径60 mm、药卷长500 mm、每卷药重1.62 kg、线装药密度为3.24 kg / m。爆破孔的封孔长度是非常关键的参数,设计炮孔封孔长度应为孔深的25%~40%,即封孔系数为0.25~0.4。结合装药系数,封孔系数取0.3,即封孔长度取为4 m。根据邻近矿的经验,工作面两端不易垮落,对采场有较大影响,所以预裂爆破的重点是工作面两端部分,具体数据可结合现场打眼难度等指标确定。综上所述,设计15101 工作面切眼内爆破钻孔布置详情如图2 及表2。

表2 切眼顶板爆破钻孔参数表

图2 15101 工作面切眼深孔爆破钻孔布置(m)

3.2 工作面顺槽深孔爆破

根据邻矿经验,周期来压期间,工作面中部能正常垮落,对采场影响较小,但两端垮落较差,如不采取预爆,对采场有较大影响,存在一定的安全风险,因此,需要对两端顶板进行预裂爆破处理。为了避免打眼造成工作面停采,选择在两巷顺槽中进行深孔预裂爆破。为了达到更好的效果,需要确定合理的循环爆破步距和钻孔的布置。根据前面的预测计算,在基本顶厚度7.1~10.6 m 的情况下,15101 工作面基本顶周期来压步距为18.9~23.1 m,因此,确定顺槽爆破步距为20 m。在15101 工作面两侧顺槽内每间隔20 m 对称布置钻场,钻场布置在工作面实体煤帮内,深4.0 m、宽3.5 m。钻孔布置详情如图3,顺槽钻场内爆破钻孔参数见表3。

表3 顺槽钻场内爆破钻孔参数表

图3 顺槽内钻场硐室爆破钻孔布置示意图(m)

4 应用效果分析

根据建新煤业15101 工作面深孔爆破顶板弱化方案,在现场开展工业性应用试验。为分析深孔爆破预裂顶板弱化效果,在工作面回采初期监测顶板垮落情况及支架载荷变化情况。工作面上三角区和下三角区为顶板垮落难度较大的部位,工作面回采12.8 m、14.4 m,上三角区、下三角区顶板分别开始垮落,工作面回采24.0 m,能听到清脆的顶板破断声音,后方采空区出现大面积垮落,液压支架间空隙基本被冒落的岩块充填,无法继续直观观察后方采空区顶板岩层垮落情况,顶板出现分层、分段垮落,可以较好地避免工作面出现大面积剧烈来压现象。选取工作面上部5#支架、中部30#支架、下部55#支架载荷监测数据如图4,工作面初次来压步距平均为31 m,周期来压平均步距为16.2 m,基本顶初次来压步距相对于爆破前的理论值减小了23.3%(爆破前按照40.4 m 计算),周期来压步距相对于爆破前减小了14.3%(爆破前按照18.9 m 计算)。由此说明,深孔爆破预裂后,缩短了基本顶断裂步距,降低了工作面来压的强度。

图4 支架载荷变化曲线

5 结语

以建新煤业15101 工作面在厚层坚硬顶板条件下开采为背景,通过工程类比、理论计算、矿压监测等手段,设计研究深孔爆破预裂弱化工作面顶板方案并进行工业应用。正常顶板条件下,15101 工作面基本顶初次来压步距40.4~52.2 m,周期来压步距18.9~23.1 m,结合工作面巷道布置及围岩条件,设计切眼及顺槽内爆破孔布置参数及方案。现场应用期间监测顶板垮落情况及支架载荷,工作面顶板表现为分层、分段垮落,基本顶初次来压步距约为31 m,平均周期来压步距为16.2 m,通过深孔爆破预裂对顶板弱化效果较好,降低了工作面顶板来压的强度。