破碎围岩巷道全断面锚注加固支护技术研究与应用

乔双鹏

(山西汾西矿业(集团)有限责任公司灵北煤矿,山西 晋中 031300)

1 工程背景

山西汾西矿业两渡煤业+240 m 水平轨道运输石门整体位于2 号煤层下方,埋深650 m。巷道为直墙半圆拱形,宽和高分别为4400 mm 和3800 mm,拱墙高度1500 mm,截面积14.6 m2。巷道支护采用“U 型钢+锚杆+喷射混凝土”。

2 围岩变形破坏特征及影响因素

2.1 变形特征

1)大变形。在轨道运输石门的部分位置巷道拱顶下沉量可达0.9 m,巷道底板隆起量达1.2 m。

2)高变形速度。现场测量结果表明,围岩变形速度为5.53 mm/d,部分地区的变形速度达到8.9 mm/d,断面收缩率最大达到68%。

2.2 变形影响因素

1)地应力大。由于巷道埋深较高(650 m),原位应力较大,围岩压力较高,是巷道围岩发生变形破坏的主要原因。在较高地应力作用下,围岩变得松散破碎且在局部范围内裂隙较发育。

2)巷道围岩强度低。轨道运输石门的围岩主要由泥岩组成,在水的浸润下容易吸水发生膨胀,泥岩平均抗压强度为25 MPa,抗压强度较低,稳定性差。

3)巷道拱顶位置渗漏水严重,促进了裂缝的发展。同时,开采活动的影响,巷道围岩变形加剧。

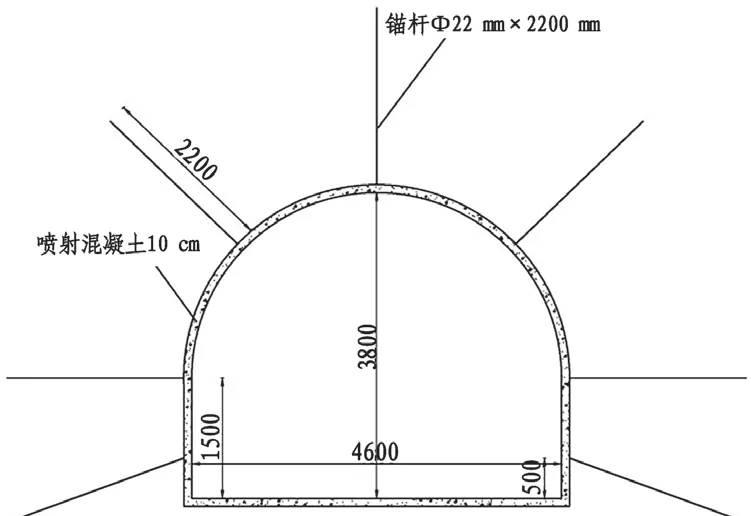

4)巷道不合理的支护方式。原支护方案采用“U型钢+锚杆+喷射混凝土”的联合支护方式,如图1。U 型钢纵向间距为600 mm,喷射C25 混凝土的厚度为100 mm,锚杆直径22 mm、长度2200 mm,环向间排距为2000 mm×1500 mm,梅花形布设,拱部锚杆与巷道围岩表面全部垂直,拱脚处锚杆距离路面500 mm,向下与水平方向呈20°打设。由于围岩松散破碎,锚杆和围岩很难形成稳定的整体的支护结构。现场勘察发现,部分锚杆没有有效锚固在围岩上,锚固效果较差,支护方式没有利用到巷道深部稳定岩层的自承能力。

图1 巷道原支护方案图(mm)

3 全断面锚注加固技术

3.1 加固技术机制

在复杂的地质力学环境条件下,大量的巷道围岩支护实践表明,在巷道开挖、围岩释放出一定的压力后,应在浅层围岩中通过注浆建立浅层支护壳,然后打入锚索进行锚固,在深层围岩注浆,形成深层支护壳。浅层和深层支护壳可以有效地控制巷道变形,并隔离地下水,保持巷道围岩长期稳定[1-5]。

3.2 加固技术方案

在双壳锚固注浆加固机制的基础上,轨道运输石门全断面锚固注浆加固技术设计如下:

1)浅层注浆。注浆孔直径42 mm,孔深2500 mm,拱部注浆孔间排距3000 mm×1000 mm,采用梅花形布设。拱部注浆孔与巷道围岩表面全部垂直,拱脚处注浆孔距离路面500 mm,向下与水平方向呈20°。在注浆孔内埋设2.0 m 的射浆管,通过射浆管进行注浆作业。采用水泥-水玻璃双液浆的注浆材料,注浆压力约为2.5 MPa,水灰比为0.8,水玻璃的浓度为50°Bé,模数为3.0,水泥浆液与水玻璃的体积之比为2:1。

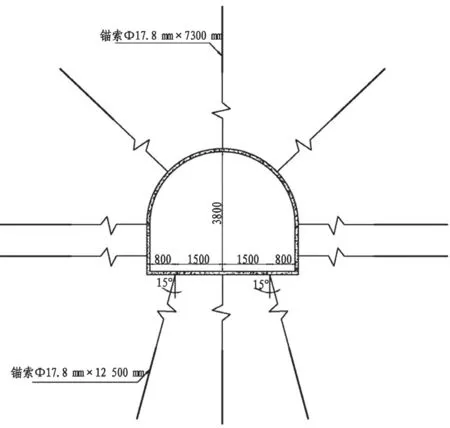

2)在巷道的顶板和两帮布设锚索,同时在锚索孔内埋设6.0 m 的射浆管,通过射浆管进行注浆作业。采用水泥-水玻璃双液浆的注浆材料,注浆压力约为4.0 MPa,水灰比为0.8。将锚索全长进行锚固,以充分发挥锚索的支护作用。

3)巷道底板采用长锚索和深层注浆相结合的方法进行加固。由于巷道底板围岩松软破碎,在底板位置难以打孔,首先对底板6 m 范围内的岩层进行初步注浆,以便锚索钻孔和深层注浆。注浆材料和方法同巷道顶板和两帮一致。浅层注浆孔的布置如图2,锚索布置如图3。

图2 浅层注浆孔布置图(mm)

图3 锚索支护布置图(mm)

3.3 数值模拟验证

根据轨道运输石门的地质条件,运用FLAC3D软件建立尺寸为55 m×20 m×55 m 三维模型。在模型计算过程中,锚杆索采用cable 单元,混凝土衬砌采用实体单元Elastic 模型。模型四周设置为水平约束边界,底面设置为固定约束边界,顶部设置为自由边界,同时施加等效荷载。各岩层物理力学参数见表1。

表1 围岩物理力学参数

计算所得巷道围岩竖向位移分布云图如图4,巷道围岩塑性区分布云图如图5。原支护技术方案下,巷道围岩变形严重,顶底板变形量约538.7 mm;当采用全断面锚注加固支护技术时,顶底板最大的变形量约为116.3 mm。由塑性区的范围可以看出,原支护技术方案下,巷道拱顶和底板的塑性区深度分别为8.1 m 和3.3 m,两帮塑性区最大深度约11.7 m;采用全断面锚注加固支护技术后,巷道拱顶和底板的塑性区深度分别为4.8 m 和1.1 m,两帮塑性区最大深度约5.5 m,塑性区范围明显减小。

图4 巷道围岩竖向位移云图

图5 巷道围岩塑性区分布云图

4 工业性试验

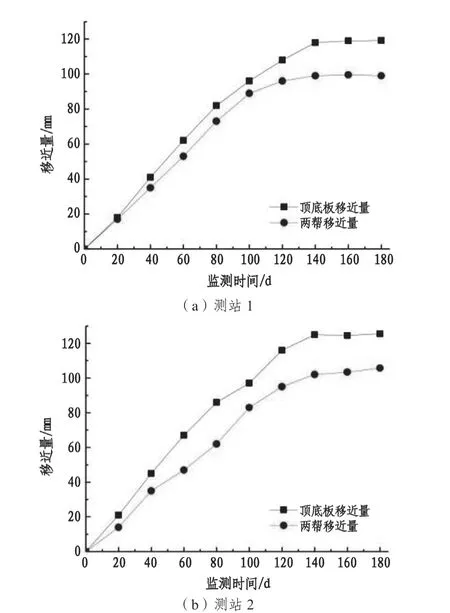

在巷道加固期间安设2 组测量站,监测巷道顶底板及两帮的围岩变形情况。围岩观测站按每周1次进行测读和记录,监测时间共计180 d。由监测结果所得巷道变形曲线如图6。

图6 巷道围岩变形曲线图

由图6 可以看出,巷道顶底板最大变形量为125.5 mm,两帮的最大变形量为105.7 mm。在前120 d 巷道的变形速率较大,此后变形速率逐渐减慢,140 d 后,巷道的变形量和收敛速率保持稳定。全断面锚固注浆支护技术在监测结果与数值计算结果上有较好的一致性,围岩变形量相对较小,满足矿井安全生产的要求。

5 结语

1)通过计算分析,轨道运输石门采用全断面锚注加固技术后,围岩变形与塑性区范围明显减小。

2)现场工业性试验结果表明,采用全断面锚注加固技术后,巷道顶底板最大变形量为125.5 mm,两帮的最大变形量为105.7 mm,变形量较原支护方案下大幅度减小,表明该技术方案对破碎围岩巷道变形控制的有效性。