15 kA 稀土熔盐电解槽炉底结瘤形成机制与对策

伍永福 ,马守营 ,王振峰 ,边 雪 ,刘中兴 ,柳云龙

(1.内蒙古科技大学 能源与环境学院,内蒙古 包头 014010;2.东北大学 冶金学院,辽宁 沈阳 110004;3.四川江铜稀土有限责任公司,四川 冕宁 615601)

目前,熔盐电解是由稀土氧化物制备高质量稀土金属的重要方法[1-2],但在稀土金属特别是镨钕合金生产过程中,炉底结瘤的问题始终困扰着生产过程,给稀土金属生产的大型化和连续化造成巨大的困难[3-5]。因此,研究结瘤物的组成及结构、分析结瘤物的形成原因、提出控制方法,对提高镨钕合金的产品质量,降低生产成本具有重要意义。

关于电解槽炉底结壳问题,有学者对铝电解过程做了大量研究[6-8],一般认为温度和氧化物溶解行为对结壳影响很大。关于稀土电解槽结瘤问题,郭海涛等[9]、高钰奇等[10]曾对3kA 电解结瘤物进行了详细分析,发现结瘤物的主要成分为氟氧化钕。蒙毅等[11-12]探究了电解时长和结瘤生成初始位置对结瘤物形成的影响并探究结瘤物的成因及对电解的影响,发现长时间的电解会导致结瘤物形貌发生较大改变,进而加速结瘤物的生长。上述研究结果对稀土结瘤物的成因分析提供了参考,但是鲜有文献利用流场分析炉底结瘤物的形成机理。本文通过结瘤物形貌和结晶物组成分析,尝试利用数值模拟分析流场导致结瘤形成的基本机理,并提出相应的解决措施,为降低稀土电解过程结瘤现象提供参考。

1 稀土电解工艺及机理

本文研究的15 kA 稀土电解槽为上插式稀土电解槽,模型中包括石墨阳极、电解质、石墨坩埚、钨阴极。电解槽的剖面如图1 所示。电解在1 050 ℃的高温环境下,用NdF3-LiF 电解质体系电解Nd2O3,获得液态金属Nd,同时会在石墨阳极内表面生成大量气体带动电解质循环。其中NdF3-LiF 的比例为83%:17%,电解质密度由试验测定得到,为3.844 g·cm-3。氧化钕、氧化镨粉末从电解槽上部液面定时少量加入。

图1 15 kA 稀土电解槽结构示意图Fig.1 Schematic diagram of the 15 kA rare earth electrolytic cell structure

2 试验介绍

2.1 结瘤物取样

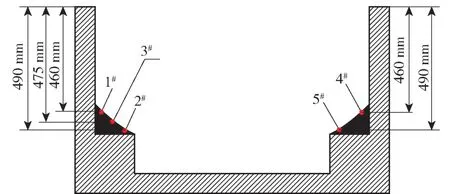

稀土电解槽在长时间运行后,一般会在石墨坩埚台阶上沉积形成结瘤,在15 kA 电解槽停炉后,取炉底结瘤物作为分析样品,结瘤截面及结瘤取样位置简图如图2 所示。1#~5#分别代表左上、左下、中间、右上、右下5 个位置。

图2 结瘤物的典型形状Fig.2 Typical shape of the nodulation material

2.2 分析方法

对取得的结瘤物进行X 射线荧光光谱分析,分析结瘤物的元素组成;取图2 中停炉后石墨坩埚台阶上炉底结瘤物的左上、左下、中间、右上、右下5 个位置的样品进行X 射线衍射分析、岩相分析;对电解槽流场进行数值模拟分析,通过分析样品中物质的组成、物质的分布及熔体的流动情况进一步探究结瘤物形成的原因。

2.3 模拟方法

采用CFD Fluent 模拟电解槽流场分布。使用欧拉两相流模型进行模拟,两相流方程见式(1)~(3);流体的流动符合k-ε 湍流双方程,见式(4)和式(7)。

由于流体为不可压缩流体,连续性方程见式(8)。

研究流场可以分析观察电解质中各物质的运动轨迹,进而分析石墨台阶处结瘤物形成的原因。通过计算得到气体入口速度为0.003 93 m/s。为了在简化模型的同时确保电解槽流场仿真的真实性,作出如下假设:①气泡上浮是熔体流动驱动力;②电解质为不可压缩流体;③电解质均匀连续:④石墨阳极不发生形变。

3 结果与讨论

3.1 结瘤物的元素组成

对取得的结瘤物样品进行X 射线荧光光谱分析,结果见图3。由图3 可知,结瘤物的元素组成中钕元素含量最大,质量分数约占48.766%;氟、镨、镧元素在结瘤物中也占据相当大的比重。

图3 结瘤物的元素组成(质量分数%)Fig.3 Elemental composition of the nodule with the content (mass fraction%)

3.2 结瘤物的物相分析

对炉底结瘤物样品进行X 射线衍射分析,结果见图4。由图4 可知,结瘤物的氧化物组成中氧化钕在结瘤物中的比重较大,质量分数约占47.694%,氟氧化物的质量分数约为27.414%,氧化镨的质量分数约为14.627%,氧化镧的质量分数约为5.924%,其他物质的含量较少。

图4 结瘤物X 射线衍射图Fig.4 X-ray diffraction diagram of the nodule

图4 表明,结瘤物5 个部位的样品XRD 分析图谱大致相同,通过查询XRD 标准卡片可知,稀土熔盐电解槽炉底结瘤物的主要成分是氟氧化钕、氟化钕、氧化钕以及氧化镨。所以可以确定在X 射线荧光光谱分析中检测出的氟氧化物是氟氧化钕。

结瘤物成分中存在了大量氧化钕和氧化镨,分析原因,可能是电解期间加料速度过快,导致大量的原料在石墨坩埚台阶处堆积,且台阶处的熔体流速非常小,使得原料在此处沉积;另外由于加料过快,过剩的氧化钕会与氟化钕发生反应生成氟氧化钕,这与X 射线荧光光谱分析中结瘤物含有大量的氟氧化物相符合,且XRD 分析进一步证明该氟氧化物为氟氧化钕。

3.3 岩相分析

对5 个位置的样品制样,并作岩相分析,结果显示5 个位置的样品结构相似,如图5 所示。结合XRD 分析可知,图中颜色呈现为灰色的物质是氧化钕和氧化镨,颜色呈现为黑色的物质是氟氧化钕。结瘤物体积分数(线段法)为:氧化钕和氧化镨约占70%,氟氧化钕约占29%,金属钕小于1%。岩相分析结果为:①氧化钕和氧化镨呈现出不规则形状;②氟氧化钕呈不规则块状掺杂其中;③金属钕呈星点状浸染于氟氧化钕中,位于氟氧化钕晶体与氟化钕晶体填隙结构。

图5 结瘤物单偏光反光照片Fig.5 The nodule reflect light polarization light

由XRD 分析得到结瘤物生成原因是加料速度过快,导致氧化钕和氧化镨先在石墨台阶处堆积,其中部分氧化钕和氟化钕又会反应生成氟氧化钕,氟氧化钕密度大、熔点高,会在炉底台阶处形成结瘤,掺杂在未溶解的原料中。在形成期间,会夹杂着少量的氟化钕以及呈分散状的微小金属钕晶粒。

3.4 流场分析

稀土电解槽CFD 模拟熔盐速度云图如图6 所示。图(a)为多切面熔盐速度云图,沿着阴极轴心在z 方向建立截面1,在x 方向建立截面2、3、5、6,并在截面3、5 之间建立平行截面4。

图6 熔盐速度矢量图Fig.6 Molten salt velocity vector diagram

从图6 可以看到,在阳极内侧表面流体速度大于阴极表面熔盐流速,越远离阳极表面,流体流速越小。同时,在阳极内表面靠近液面处,流体速度最大。这是因为气泡在阳极内表面生成,并在上升的过程中产生凝聚,逐渐变大,当达到液面附近时,气泡产生破裂扰动熔盐流场,所以在阳极内表面靠近液面处熔盐流速达到最大。

熔体的流动区域主要集中在阴、阳极之间,这是因为阴、阳极之间是电解的主要发生区域,阳极表面发生电化学反应生成的气泡上浮对熔体产生的作用力,以及电场产生的电磁力是这部分区域中熔盐流动的主要驱动力,而电解槽底部区域受气泡上浮的作用力影响较小,熔体基本上没有流动速度。

由于熔盐熔体内存在大量的离子,电磁力对熔体的作用也不容忽视。电磁力主要分布在电极之间,对电解质存在一定的搅动效应,在电解槽底部区域由于阴、阳极产生的磁场方向相反使得电磁力较弱。

因此,电解槽底部区域流动缓慢,存在流动死区。图7 为低速熔盐流动速度云图,可以看出,电解槽底部区域和石墨台阶处为低速流动区域,速度低于0.039 m/s。电解槽底部区域速度较小,有利于析出金属的收集;而石墨台阶处流速较小,会使得物料在此处堆积,因此,在此处堆积的原料与电解质反应的析出产物会在石墨坩埚台阶上沉积,形成结瘤。

图7 低速熔盐流动速度云图Fig.7 Cloud map of low-speed molten salt flow speed

4 结瘤物形成的原因分析及控制方法

4.1 原因分析

由结瘤物形貌分析及流场数值模拟可知,稀土电解槽炉底生成结瘤物的原因主要有以下几个方面。

1)下料速度过快。在稀土电解过程中,氧化钕在电解质中可以溶解2%~4%。当加料速度过快时,一方面未溶解的氧化钕和氧化镨会堆积在台阶处,另一方面当电解质中氧化钕的质量分数超过4%,未溶解的氧化钕会与氟化钕反应生成氟氧化钕,由于氟氧化钕的熔点比熔盐高且密度大,易在石墨坩埚台阶上沉积,最终形成难以清理的结瘤物。

2)炉温的影响。氧化钕的溶解度会因温度的改变而发生变化,其溶解度一般随温度的升高而升高。在电解一段时间后,稀土金属出炉时要带走大量的热,导致炉膛底部温度偏低,而熔体中的部分氧化钕也随着温度的降低析出,最终在炉底的石墨坩埚台阶处沉积生成结瘤物。

3)金属接收器中由于生成的金属液滴入带动周围的电解质运动,使得金属接收器内部不容易生成结瘤物,而石墨坩埚台阶上方区域的熔体流动速度太小,使得析出物沉积生成结瘤物。

4)流场的影响。电解质的低速流动使得部分未溶解的氧化钕、氧化镨及反应生成的少部分氟氧化钕在石墨台阶处堆积,其间,流场会偶尔卷动生成的金属液残星落入石墨台阶处,最终形成未溶解的原料中夹杂着少量的氟化钕以及呈分散状的微小金属钕晶粒的现象。

4.2 控制方法

生成的结瘤物熔点高,物质坚硬且难以清理,如果不即时清理的话,结瘤物会随着电解时间的增加而不断增长,严重时甚至导致停产,需要采取相应措施减缓结瘤及影响。

1)控制加料速度。根据电解反应速率来合理地加入氧化钕、氧化镨等原料,避免原料在石墨台阶处堆积,同时避免过剩的氧化钕与氟化钕反应生成沉积物;15 kA 稀土电解槽下料时间间隔一般控制在60 s 左右较为合适。

2)保持炉温稳定。在电解槽底部区域做好保温措施,在电解生成稀土金属出炉后,待到炉底温度稳定在1 050 ℃左右再下料电解。

3)当石墨坩埚台阶上有析出物沉积时,应及时清理,防止形成结瘤物。

5 结论

本文在分析15 kA 稀土熔盐电解槽炉底结瘤物形貌和结晶物组成的基础上,采用数值模拟的方法对电解流场进行了分析,研究了结瘤物形成机理,得出以下结论。

1)稀土熔盐电解槽炉底结瘤物的成分主要有氧化钕、氧化镨、氟氧化钕以及少量氟化钕和金属钕组成。加料速度过快是形成结瘤物的主要原因,氟氧化钕的熔点比熔盐高,易在石墨坩埚台阶上沉积,最终形成难以清理的结瘤物。

2)在稀土金属出炉时会带走大量的热,导致炉底温度出现较大变化,氧化钕在温度较低的区域容易析出,生成的氟氧化钕也容易在石墨坩埚台阶上沉积。

3)在稀土电解槽底部区域熔盐的流动性较差,使得在石墨坩埚台阶上析出的产物因不能随熔盐流动而沉积,逐渐形成结瘤物。

4)控制下料的速度,使其保持在合理的区间,避免过剩的物料在坩埚台阶上沉积。保持电解温度在合理的区间变化,避免因温度降低导致物料析出而沉积,及时清理炉底和台阶上积料可以控制结瘤物的增长速度。