钼精矿多膛炉氧化焙烧炉床底料增厚机理分析

符新科 ,孙 博 ,杨 猛 ,闫 剑 ,韩晓波 ,翟钰华 ,王伟安,李小明

(1.金堆城钼业股份有限公司,陕西 华县 714104;2.西安建筑科技大学,陕西 西安 710055)

钼是一种难熔稀有金属,呈银白色,具有高熔点、高强度和高热传导率的特点[1]。金属钼、钼合金以及钼的化合物广泛应用于冶金、建材、金属压力加工和机械军事等方面[2],是国民经济中一种重要的战略资源。我国钼资源储量丰富,其中约有90%以上的钼资源以辉钼矿的形式存在[3]。工业上一般采用氧化焙烧-氨浸工艺处理钼精矿,氧化焙烧是该工艺的关键流程。目前,企业主要采用多膛炉、流化床和回转窑等工艺进行氧化焙烧[4-6]。其中,多膛炉工艺产量大,脱硫效果好,回收率高,产品质量优异且稳定,但多膛炉生产过程中物料时常会出现烧结现象,造成炉床增厚[7]。

钼精矿在多膛炉进行氧化焙烧时,炉床随着长时间生产逐渐增厚,在炉床表面会形成一层密实而坚硬的炉底增厚料。很多学者对此现象做了相关研究。WANG 等[8-9]研究了钼精矿中杂质元素对氧化焙烧的影响,结果表明钼酸盐与MoO3共晶形成低熔点化合物,导致物料团聚;Utigard[10]对钼精矿粉进行热重试验,发现小坩埚中氧化的样品黏结在坩埚底部,未反应的样品仍呈松散状态;Marin 等[11]将添加Cu 元素的钼精矿粉在MgO 小圆盘上氧化焙烧,发现焙烧产物黏结在圆盘,取样困难。表明添加Cu 元素后焙烧产物更易与炉床发生黏结。现有大量研究表明,炉底增厚料的形成与焙烧过程钼精矿中杂质元素有关,但对于炉床增厚料形成机理的研究较少。因此,本文以实际生产过程中炉底增厚料为原料,从炉底增厚料纵截面各层的物相组成与微观形貌等方面,分析了多膛炉中钼精矿氧化焙烧炉床增厚原因及形成过程,为改善炉底增厚问题提供理论依据。

1 钼精矿多膛炉氧化焙烧工艺及炉底增厚料对工艺的影响

1.1 工艺介绍

该厂采用的原料钼精矿主要来自陕西,钼精矿品位在48%~58%,主要由Mo 和S 组成,还有少量Mg、Ca、Fe、Cu 和K 等杂质元素。钼精矿生产工艺采用氧化焙烧-氨浸,主要设备是多膛炉,具体工艺参数与文献[12]一致。

钼精矿在多膛炉中进行氧化焙烧时,利用中轴转动带动爪臂装置对物料进行搅拌,使物料实现从1 层到12 层的移动。爪臂装置长时间转动过程会压实爪齿下方物料,爪齿长时间摩擦也会破损,增大爪齿与料层的间隙,新的物料不断填充间隙,最终形成密实、坚硬的增厚料层。

1.2 炉床增厚料形貌及其对生产的影响

现场休炉状态下,对炉底增厚料进行取样分析,形貌如图1 所示。图1(a)为增厚料底层(与炉底黏结),由于底层有SiO2铺底料,所以表面较粗糙;图1(b)为增厚料顶层(与爪臂接触),由于爪臂转动摩擦致使表面较为平整;图1(c)为增厚料截面。整个断面分为3 层,顶层与底层呈黄绿色,中层为黑灰色。

由于增厚料整体密实而坚硬,长期黏附在炉底会对爪臂造成不可修复的磨损;炉床增厚达到一定程度时,多膛炉必须停炉进行清除维护,增加设备维护成本。

2 试验与表征方法

由于炉底增厚料样品整体有明显分层现象,在不同层部位进行取样,各层多点取样,每个样品取3 g 以上,研磨至200 目。对各样品进行物相分析、微观形貌分析及微观元素分析。

物相分析采用X 射线衍射(XRD;Bruker D8 德国),扫描速率为3°/min,扫描范围为10°~80°;微观形貌以及微观元素分析利用扫描电镜(SEM;GeminiSEM 500 德国)以及配备能量色散光谱仪(EDS;UltimMax 100 英国)。

3 试验结果与分析

3.1 炉床物相分析

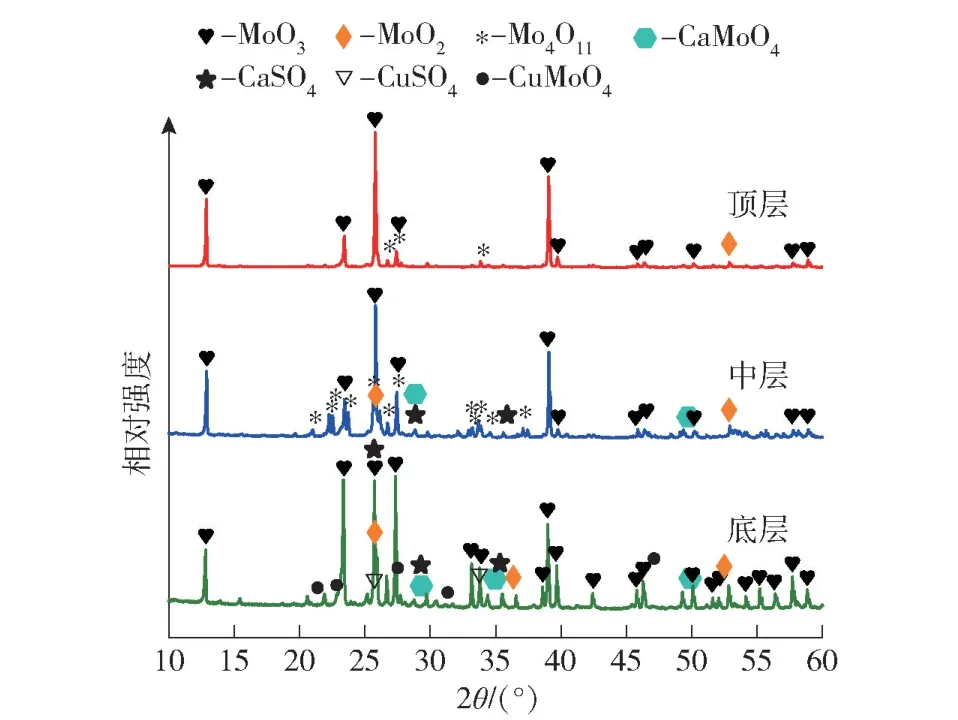

为了探明炉底增厚料主要物相组成,对各层分别进行取样,物相分析结果如图2 所示。

图2 炉底增厚料各层物相分析Fig.2 Phase analysis of thickening material at furnace bottom

顶层主要由MoO3物相组成,还有少量Mo4O11衍射峰,由于顶层与爪臂直接接触,物料与氧气可以充分接触,当钼精矿入炉后,快速被氧化成MoO3,但少量底部的钼精矿氧化不完全形成了Mo4O11。

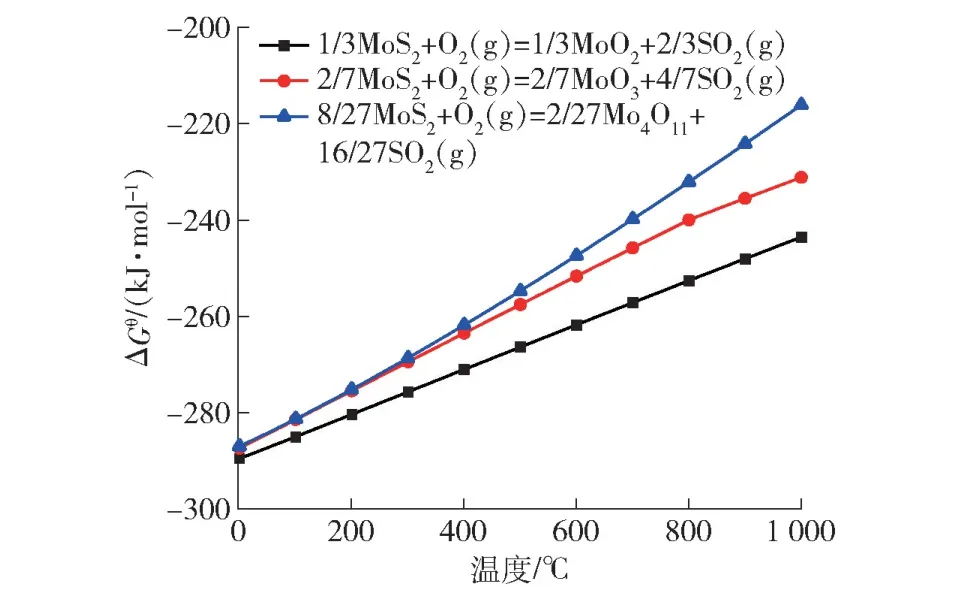

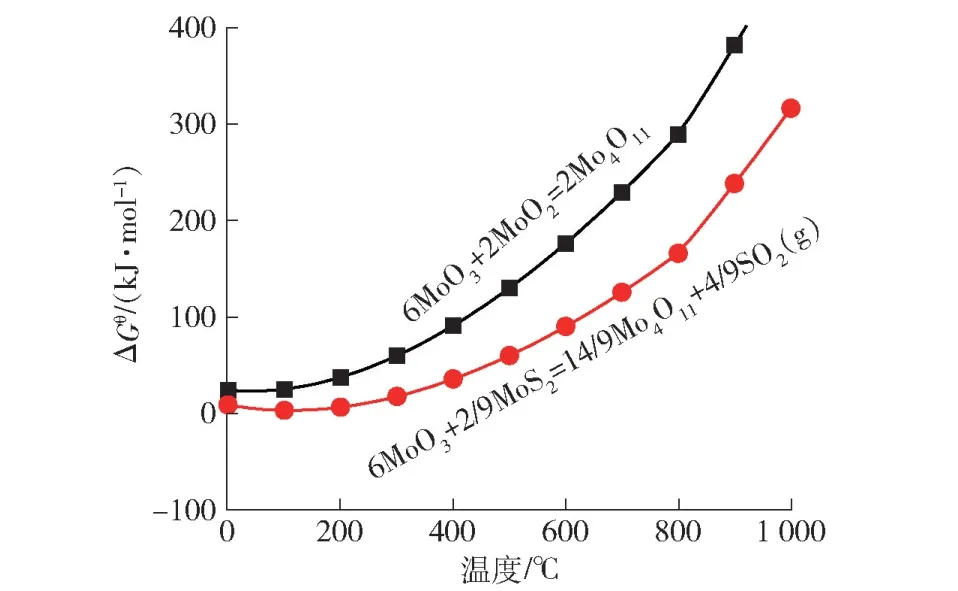

中层主要由MoO3和Mo4O11物相组成,还有少量的MoO2相,反应热力学如图3 所示。中层有大量Mo4O11生成,由Mo4O11生成热力学(图4)可知,在0~1 000 ℃范围内,式(1)和式(2)反应吉布斯自由能变化均大于零,因此Mo4O11不可能通过式(1)与式(2)固-固自发反应生成,推测其是由低价钼氧化不充分产生的。除此之外,在中层还有CaMoO4低熔点化合物生成以及少量CaSO4生成,主要是钼精矿中存在的CaO 会与MoS2反应生成CaSO4和CaMoO4,如式(3)和式(4)所示。

图3 MoS2 反应热力学Fig.3 Thermodynamics of MoS2 reaction

图4 Mo4O11生成热力学Fig.4 Thermodynamics of Mo4O11 formation

底层主要由MoO3组成,其次还有较多Cu-MoO4、CuSO4、CaMoO4、MoO2以及CaSO4物相。这可能是由于前期原料内Cu、Ca 等杂质元素形成的低熔点化合物与产物MoO3共晶、团聚,导致物相沉积在炉底。

3.2 微观形貌分析

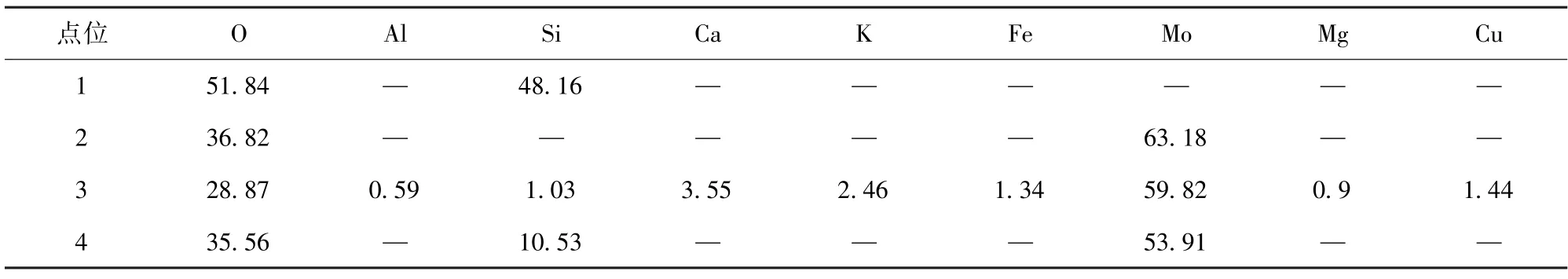

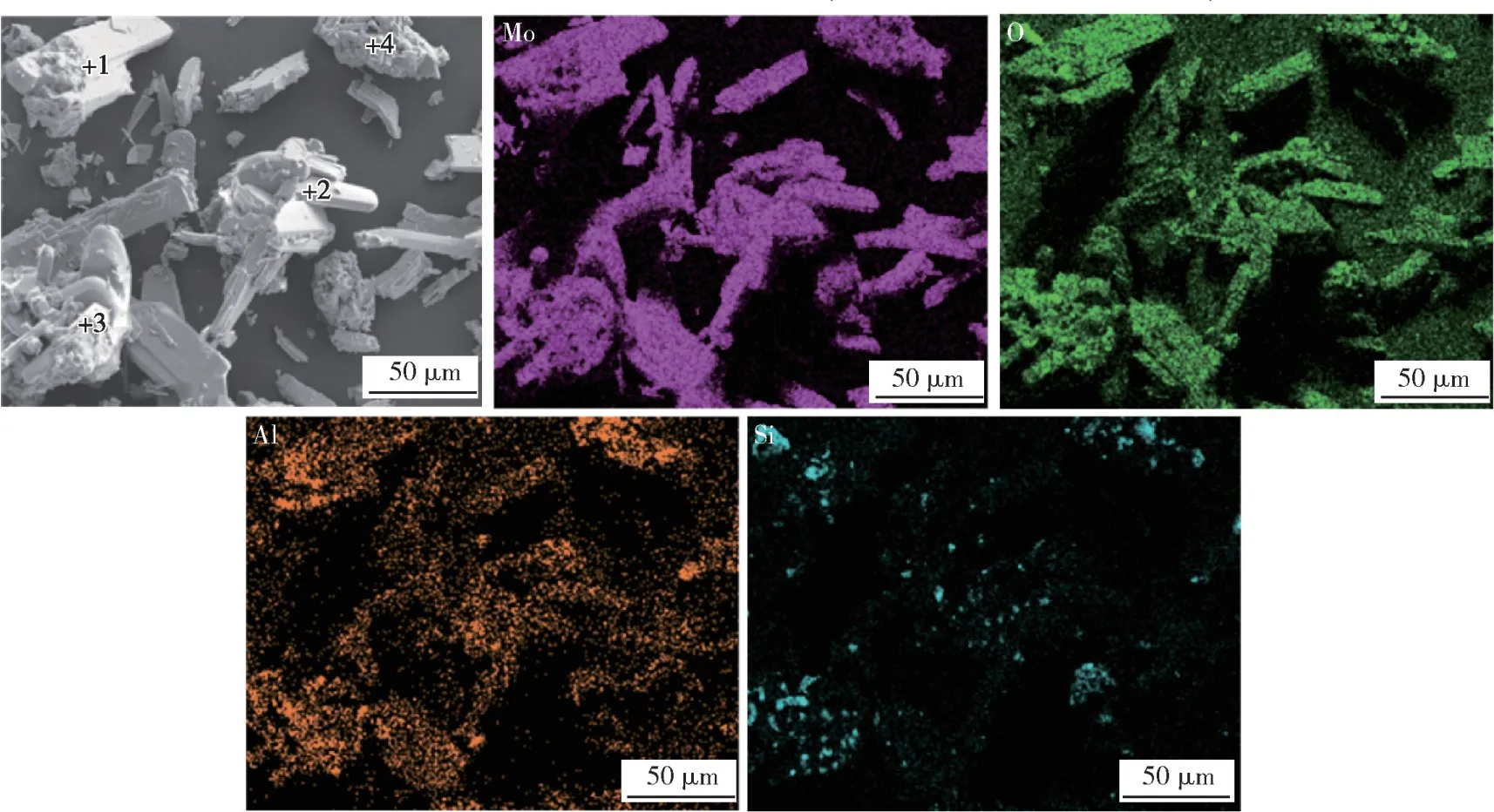

炉底增厚料顶层微观形貌如图5 所示。顶层物料由条状产物以及块状产物组成,其元素成分主要是Mo、O、Al 以及Si 等,其中Si 元素在产物中呈点状富集分布。顶层料对典型形貌打点分析结果如表1 所示,点1 处产物由Si 与O 元素组成,其Si/O 比接近SiO2,与文献[13]中钼精矿脉石成分一致;点2处产物表面平整呈规则块状,主要由Mo 和O 元素组成,Mo/O 比接近MoO3,因此,此块状产物为MoO3;点3 处产物元素组成除Mo 与O 外,还含有大量Al、Ca、K、Fe 以及Cu 等杂质元素,这些杂质元素与大量Mo 和O 元素在焙烧过程中形成低熔点化合物,充当产物之间“胶水”,将焙烧产物黏结在一起形成密实的炉底增厚料[14];点4 处产物由Si、O 和Mo 元素组成,产物主要是MoO3和SiO2。

表1 炉底增厚料顶层典型形貌元素组成Table 1 Typical morphological element composition of top layer of thickening material at furnace bottom %

图5 炉底增厚料顶层微观形貌Fig.5 Micro morphology of top layer of thickening material at furnace bottom

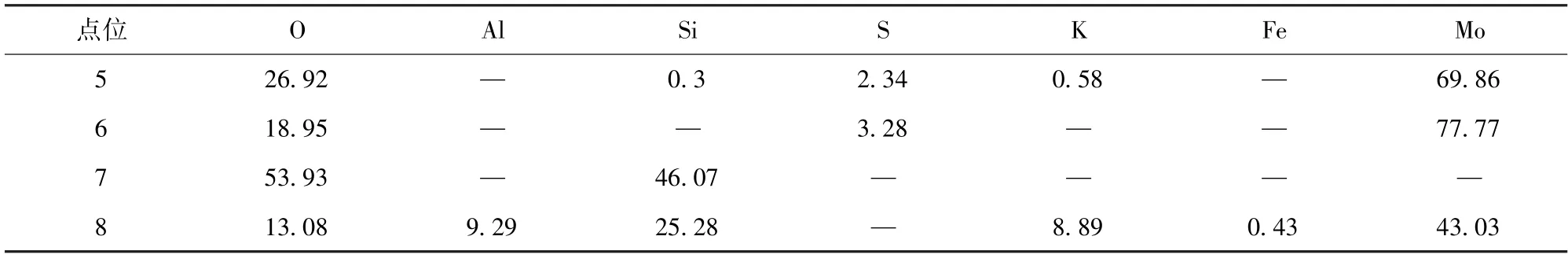

炉底增厚料中层微观形貌如图6 所示。与顶层形貌不同,中层产物呈块状分布,主要由Mo、O、Al以及Si 元素组成,其中Si 元素有明显的块状富集,Al 元素呈点状均匀分布。中层料典型形貌元素组成结果如表2 所示,点5 处产物由Mo 和O 元素以及少量S、Si 以及K 元素组成;点6 处产物附着在块状产物表面,由Mo 和O 以及极少S 元素组成,为钼精矿氧化中间产物;点7 处产物主要由Si 和O 元素组成,为钼精矿中脉石成分;点8 处产物由Mo 和O元素为主体,Si、Al、K 以及Fe 杂质元素组成,形成表面粗糙块状产物。

表2 炉底增厚料中层典型形貌元素组成Table 2 Typical morphological element composition of middle layer of thickening material at furnace bottom %

图6 炉底增厚料中层微观形貌Fig.6 Micro morphology of middle layer of thickening material at furnace bottom

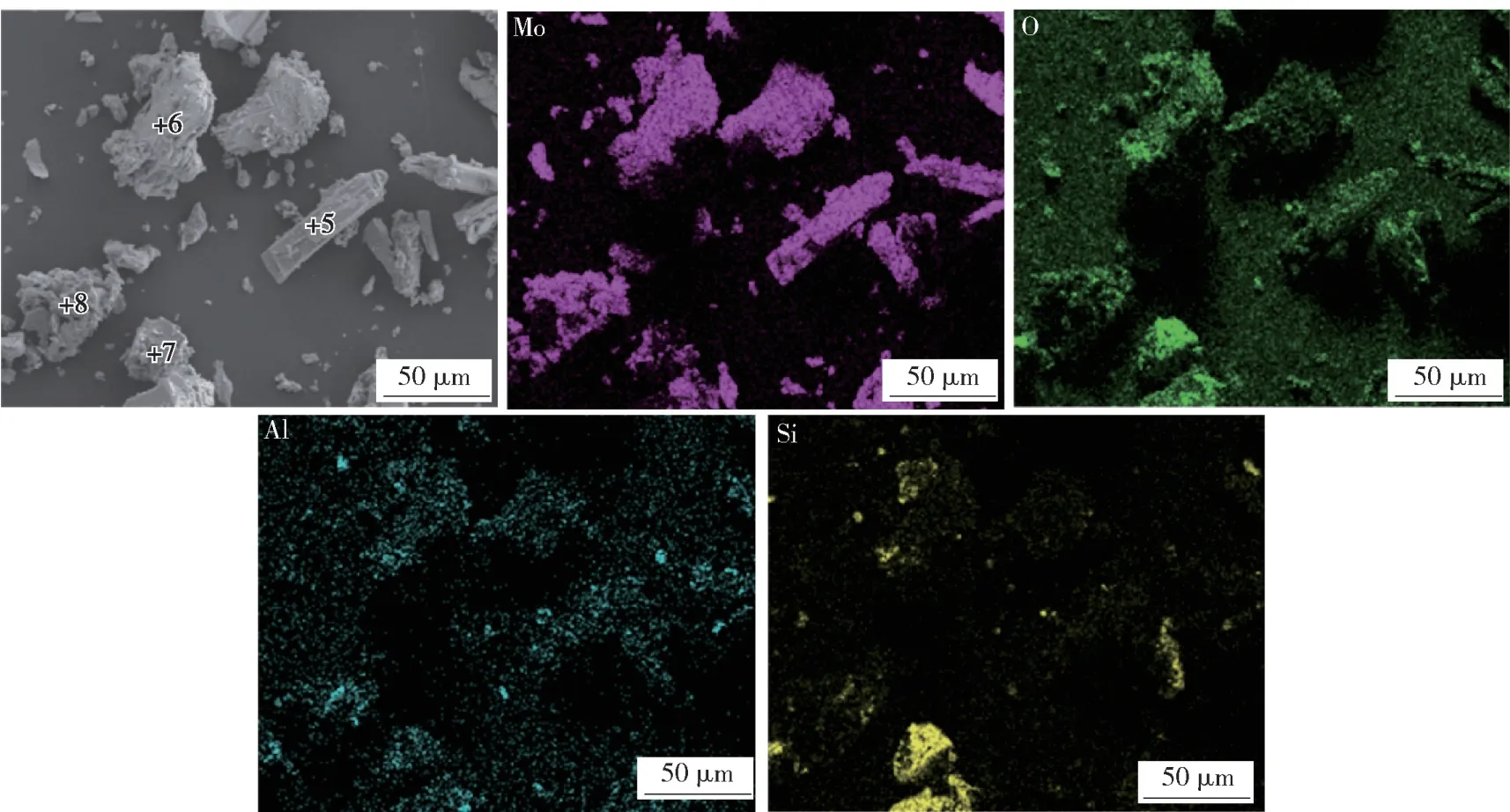

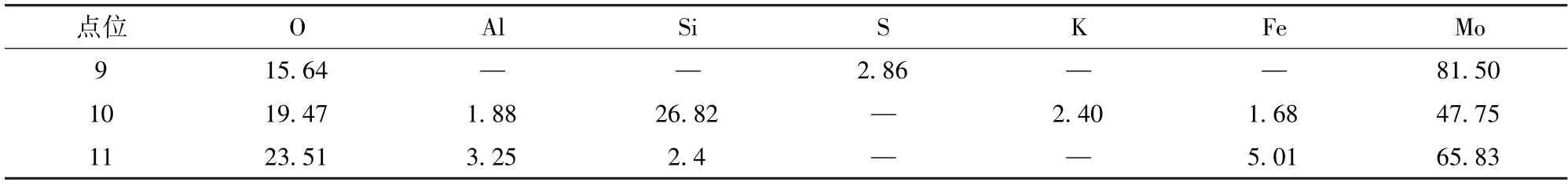

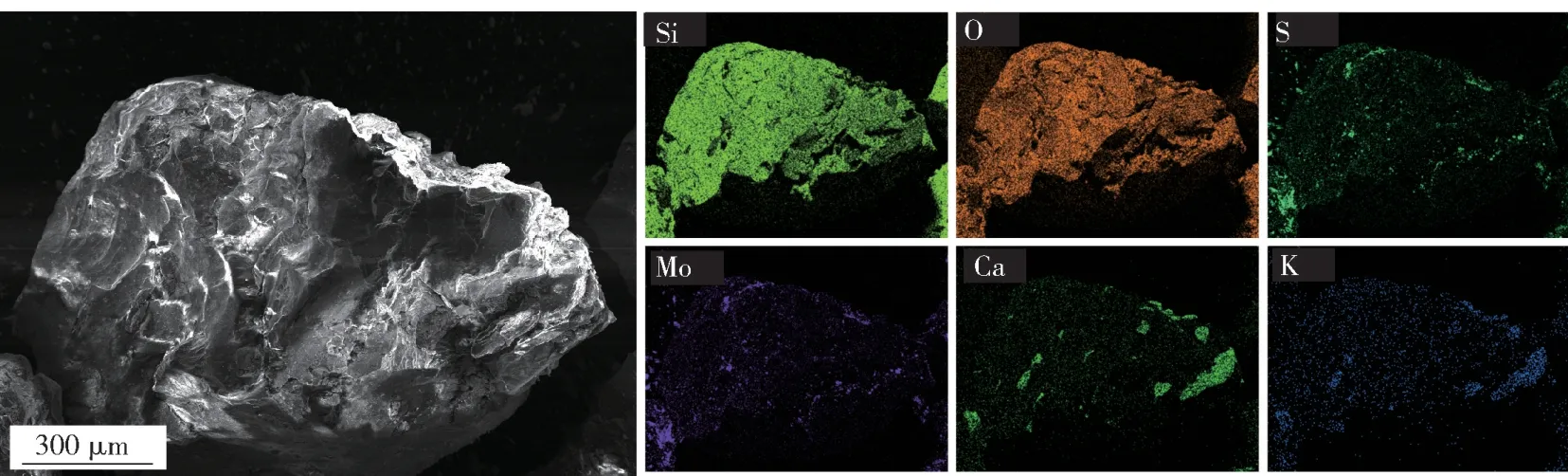

炉底增厚料底层微观形貌如图7 所示。底层物料既有形状不规则的块状产物,还有形状规则的长条状产物,产物由Mo、O、Si、Fe 以及Ca 等元素组成,其中Si 与Ca 元素有明显的点状富集。底层典型形貌元素组成结果如表3 所示,点9 处产物由Mo和O 以及极少S 元素组成,为钼精矿氧化中间;点10 处产物由Mo 和O 元素以及杂质元素Al、Si、K 和Fe 组成,为钼氧化物与钼酸盐类物质;点11 处产物为块状产物,由Mo 与O 元素以及少量Al、Si 和Fe元素组成。

表3 炉底增厚料底层典型形貌元素组成Table 3 Typical morphological element composition of bottom layer of thickening material at furnace bottom %

图7 炉底增厚料底层微观形貌Fig.7 Micro morphology of bottom layer of thickening material at furnace bottom

4 炉床增厚机制与解决思路

4.1 炉床增厚机制

通过对炉底增厚料的分层产物分析发现,炉底增厚料底层是由MoO3组成、其次还有较多Cu-MoO4、CuSO4、CaMoO4、MoO2以及CaSO4物相;中层主要由MoO3和Mo4O11相组成,除此之外,还有少量的MoO2相;顶层主要由MoO3物相组成,其次还有少量Mo4O11相。

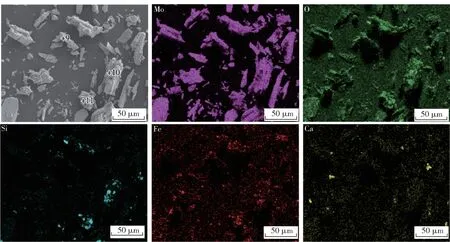

铺底料石英砂表面形貌及元素分布如图8 所示。炉底增厚料底层有大量杂质元素形成的物相,主要是由于生产前期大量炉料与铺底料石英砂(SiO2)直接接触,大量杂质元素容易在铺底料石英砂表面富集(图7),导致石英砂表面形成大量富含杂质的低熔点化合物,将焙烧产物MoO3“黏结”在一起形成初期炉底增厚料底层。

图8 铺底料石英砂表面形貌及元素分布Fig.8 Surface morphology and element distribution of bedding material quartz sand

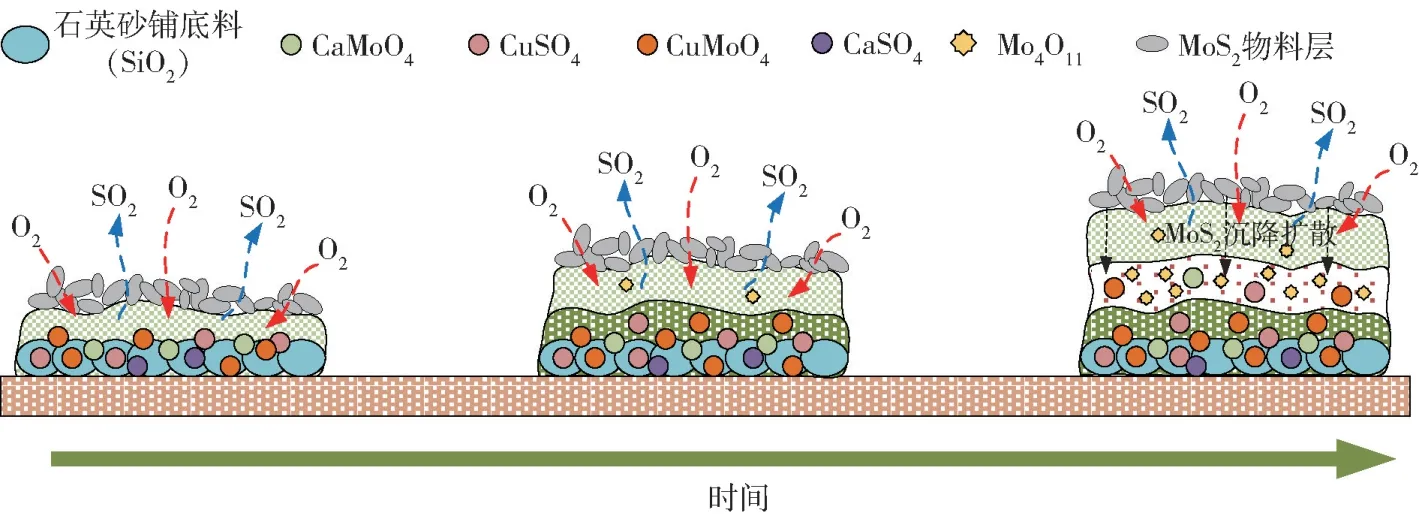

炉底增厚料形成过程如图9 所示。在生产初期,铺底料对杂质元素富集作用,生成大量低熔点化合物,将钼氧化物黏结,形成初期炉底增厚料底层;随着生产进行,低熔点化合物和钼氧化物在初期增厚料底层上进一步沉积,形成炉底增厚料顶层料。顶层物料由于与空气接触条件较好,加之爪臂在表面搅拌,整个料层反应条件最好,因此,其物相组成主要是MoO3相,还含有极少量的Mo4O11中间价态钼氧化物。生产持续更长时间后,炉底增厚料不断沉积增厚,由于料层太厚,中层物料反应条件恶化,无法接触到足够氧气,随着炉料中沉积的残余MoS2无法充分氧化,形成大量中间产物Mo4O11以及少量MoO2。

图9 炉底增厚料形成示意Fig.9 Schematic diagram of thickening material at furnace bottom

总的来说,炉底增厚料初期形成主要是由于大量杂质元素在铺底料(SiO2)表面富集,形成“黏结”焙烧产物的低熔点化合物,随着生产进行,增厚料堆积主要是由于焙烧产物MoO3、Mo4O11和MoO2堆积造成的。

4.2 炉床增厚影响因素分析

钼精矿多膛炉氧化焙烧生产流程中,影响炉床增厚的因素包括钼精矿中杂质元素种类及含量、焙烧温度、料层厚度、搅拌和焙烧时间等。

1)杂质元素种类及含量。在焙烧过程中,钼精矿中的K、Cu、Ca 和Mg 等杂质元素易与钼氧化物结合生成低熔点钼酸盐类化合物,使钼氧化物被黏结增加炉底厚度[15]。杂质元素种类多、含量高的钼精矿更容易在焙烧过程中形成炉底增厚料。

2)焙烧温度。当焙烧温度过低时,钼精矿氧化效果差,MoS2氧化不彻底,易生成大量中间价态MoO2和Mo4O11等物相,生成的中间价态的钼氧化物位于表层的MoO3和底部的MoS2之间,构成一层致密的氧化层,该氧化层一方面抑制O2向内部扩散,另一方面使得氧化潜热无法释放,导致钼精矿发生自烧结,黏结在炉床表面[15];当焙烧温度过高时,钼精矿中的杂质元素形成的低熔点化合物与MoO3发生共晶[11],导致物料团聚。

3)料层厚度。料层厚度直接影响物料与空气的接触,当料层过厚时,空气由表层向底层扩散距离远、阻力大、时间长,导致底层的物料与氧气接触不充分;同时,反应生成的二氧化硫气体由里及表的扩散条件也会变差。因此,料层过厚时,会在炉床表面形成明显分层的炉底增厚料,且随着料厚的增大,炉底增厚料也会更加坚硬、密实。

4)料层搅拌。为了钼精矿在多膛炉中有良好的反应动力学条件,在反应过程中有不断旋转的爪臂装置对物料进行搅拌,一方面增大底部物料与空气的接触,使物料受热均匀,避免局部过热形成烧结;另一方面在搅拌过程中,会将一些团聚料破碎,避免炉底增厚料形成。

5)焙烧时间。焙烧时间过短时,钼精矿氧化不充分,生成大量的MoO2和Mo4O11,导致钼精矿形成大面积的烧结层[15],造成料层沉积;焙烧时间过长,MoO3挥发,与已团聚的小块物料不断黏结增大,增加炉底增厚料层。

4.3 炉床增厚问题解决方法

通过对炉床增厚影响因素和形成机制分析,得出了对炉床增厚的解决思路,具体措施如下所述。

1)控制入炉钼精矿的杂质元素。入炉原料中含Cu、Ca、K 等杂质元素,这3 种元素对应的钼酸盐与MoO3的共晶温度分别为560 ℃、717 ℃、480 ℃[8,16],因此物料中杂质元素对结块料的影响顺序为K>Cu>Ca。控制入炉物料杂质元素,需将不同杂质含量的钼精矿进行合理配比,严格控制入炉精矿中杂质元素含量:K 0.01%~ 0.04%,Cu 0.03%~0.06%,Ca 小于0.12%。试验物料的Cu、Ca、K 杂质元素含量分别为0.06%、0.4%、0.12%,Ca、K 含量均超标,需要进行调配。

2)控制焙烧温度。钼精矿焙烧温度过高、过低均会对炉床增厚造成影响。因此,将原焙烧温度600~700 ℃调节为600~620 ℃,降低物料发生团聚风险。

3)强化物料搅拌。焙烧过程中,加快爪臂装置转速,强化对物料的搅拌,避免物料团聚。

4)控制焙烧时间。钼精矿在多膛炉内的焙烧时间控制为7~8 h,既保证钼精矿氧化反应充分进行,又可避免反应过程中的烧结现象。

5 结论

针对某企业多膛炉焙烧钼精矿生产过程易形成炉底增厚料的问题,本文对该炉底增厚料进行分层取样分析,并阐述了其形成机理及影响因素,给出了解决方案,得出以下结论。

1)多膛炉生产过程中在炉底形成层次分明的炉底增厚料,炉底增厚料底层由CaMoO4、CuMoO4、CuSO4、CaSO4等杂质,以及MoO3和MoO2物相组成;中层主要由MoO3以及少量Mo4O11、MoO2和CaSO4等物相组成;顶层主要由MoO3以及极少量Mo4O11、MoO2物相组成。

2)炉底增厚料初期大量杂质元素在铺底料(SiO2)表面富集,形成“黏结”的低熔点化合物;随着生产进行,低熔点化合物和钼氧化物在初期增厚料底层上进一步沉积形成炉底增厚料顶层料,随着生产时间的增长,炉底增厚料不断沉积增厚。

3)影响炉床增厚的因素包括钼精矿中杂质元素种类和含量、焙烧温度、料层厚度、搅拌和焙烧时间等。杂质含量高、焙烧温度过高或过低、料层过厚、焙烧时间过短均会导致炉底增厚料的形成,造成炉床增厚。

4)充分考虑钼精矿杂质元素含量,以各地矿物中杂质含量为基准,通过将各地钼精矿进行合理配比,严格控制杂质元素入炉比例,最终K 含量为0.03%,Cu 含量为0.05%,Ca 含量为0.1%。