雾化压力对VIGA 技术制备Cu-Al-Ni 合金粉末粒度分布影响机理分析

赵 航,王晓峰

(陕西科技大学 机电工程学院,陕西 西安 710021)

0 引言

近两年增材制造行业对铜合金的需求有明显增长,铜合金增材制造技术不断被开发应用,原材料也从早期易于成型的铸造锡青铜转向纯铜和各类高强高导铜。有研究报告预测,2019—2027 年期间,全球铜增材制造市场的产品将以51%的年复合增长率增长。目前,铜合金打印还存在诸多工艺和材料问题,生产的金属粉末球形特征不明显,含有大量的卫星粉、空心粉,这些都无法达到3D 打印所需的优良性能。针对3D 打印用金属粉末的制备方法主要有气雾化法和旋转电极雾化法[1]。气雾化法制粉,是利用高速气流冲击熔融金属液流,使气体动能转化为熔体表面能,进而形成细小的液滴并凝固成粉末颗粒的方法[2],该方法具有环境污染小、粉末球形度高、氧含量低以及冷却速率大等优点,已成为生产高性能球形金属及合金粉末的主要方法[3]。旋转电机雾化法是等离子体将金属液滴雾化成球形粉末,在等离子体产生的高温高压环境下,金属液滴在旋转电极的作用下,受到电场力的作用,被剪断成微小的液滴,并在等离子体中迅速冷却成球形粉末。真空感应熔炼气雾化技术(VIGA)是气雾化法制备高性能球形金属及金属合金粉末的主流雾化制粉技术,该技术通常采用紧耦合雾化喷嘴,以减少液态金属的流动长度和气体的能量损失,有利于熔体成膜和初始破碎,大幅度提高雾化效率[4]。超音速雾化气流和高温金属熔液的作用使得气雾化流场结构变得极其复杂,尽管对其基本特征有了一定的了解,但是关于紧耦合气雾化机制的细节仍然不甚清楚,尤其是国内的粉末制备技术更为落后,缺乏核心理论,大规模的工业制粉仍处在探索阶段,因此研究VIGA制备铜合金金属粉末是有必要的,这对制备球形度好、粒度分布窄、符合增材制造的铜合金粉末具有重要意义。

由于VIGA 制粉过程是在密闭高温环境下气液耦合,难以观察细节,用传统的实验方法很难观测到气体冲击金属熔液的复杂过程,而计算流体力学(CFD)可以实现对气体轨迹、金属熔体破碎的可视化模拟,是对VIGA 制粉技术进行研究改进的方便有效方法。Aydin 等[5]利用计算流体力学软件进行工艺参数优化研究,以确定在气雾化制粉中气体压力对导流管端部基础压力和流动分离的影响,结果表明CFD 建模可用于估计喷嘴的熔体尖端基础压力,流动分离的形成强烈依赖于雾化气体压力。Shi等[6]对5~8 MPa 铁基非晶合金粉末生产的气雾化过程进行模拟,结果如波模型所预测的一致,随着气压的升高,颗粒粒径逐渐减小,其分布更加集中。Kalpana 等[7]为了了解气体压力对液滴尺寸的影响,以氮气作为雾化气体,模拟熔融铝的雾化过程,发现雾化速率随着气体压力的增加而增加,但是变形特性和破裂机理保持不变;液滴尺寸和累积体积分布表明,雾化过程的有效性随着雾化气体压力的提高而提高。Wang 等[8]对VIGA 中的紧耦合环孔喷嘴的雾化过程进行建模模拟,发现增加喷嘴的环孔数量,初始液滴的质量中值直径(MMD,d50)先减小后增大,二次雾化的主要破碎模式是袋装破碎和多模式破碎,袋装破碎会导致空心粉的形成,但可以通过提高雾化气体速度来避免。上述研究均表明了雾化压力对气雾化制粉有显著的影响,但是大多数研究都是针对低雾化气体压力的模拟,对高雾化气压(≥6.0 MPa)下的气雾化制粉过程研究较少。

本文模拟采用VIGA 技术在不同的雾化气压(6.0 MPa、7.0 MPa、8.0 MPa)下制备Cu-Al-Ni 合金粉末,并基于CFD 技术,利用Fluent 软件,对雾化过程中气液两相流的相互作用进行建模,主要模拟雾化过程中不同雾化气压下铜铝镍合金熔液的一次破碎和二次破碎,结合实验,分析不同雾化气压对粉末特性的影响规律,旨在对高压气雾化结果提供理论依据,以期对工业生产铜粉有指导作用。

1 模拟方法及过程

1.1 一次雾化模型的建立

VOF 模型是一种基于固定欧拉网格的曲面跟踪方法,通过单独求解动量方程和单独处理每一种流体通过区域的容积比来模拟2 种或3 种不能混合的流体。在气雾化制粉过程中,熔体与气体不会混合,因此使用VOF 模拟一次雾化的过程较有优势。VOF 公式依靠的是2 种或多种流体(或相)没有互相穿插这一特点,对增加到模型里的每一附加相,需引进一个变量,即计算单元里的相的容积比率。在每个控制容积内,所有相的体积分数之和为1。所有变量及其属性的区域被各相共享并且代表了容积平均值,每一相的容积比率在每一位置是可知的。这样,在任何给定单元内的变量及其属性或者纯粹代表了一相,或者代表了相的混合,这取决于容积比率值。跟踪相之间的界面是通过求解一相或多相的容积比率的连续方程来完成的,方程式见式(1),相关的动量方程和能量方程见式(2)~(3)[9]。

式中:ρ 为密度,kg·m-3;vi、vj为速度分量,m·s-1;t为时间,s;xi、xy为横、纵坐标,m;T 为温度,K;μl为层流黏性系数,Pa·s;μt为湍流黏性系数,Pa·s。

一次雾化整个过程都受到湍流运动的影响,本次模拟选用标准K-ε 湍流模型,此模型是典型的两方程模型,是在K 方程模型的基础上,再引入一个关于湍流耗散率ε 的方程后形成的,是目前应用最广泛的湍流模型。当流体为不可压缩,且不考虑用户自定义的源相时,可以用标准K-ε 模型表示[10],见式(4)~(5)。

K 方程

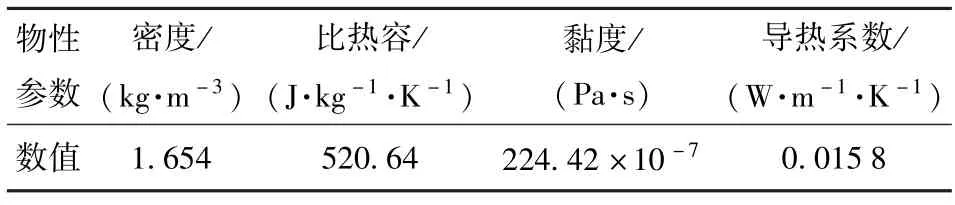

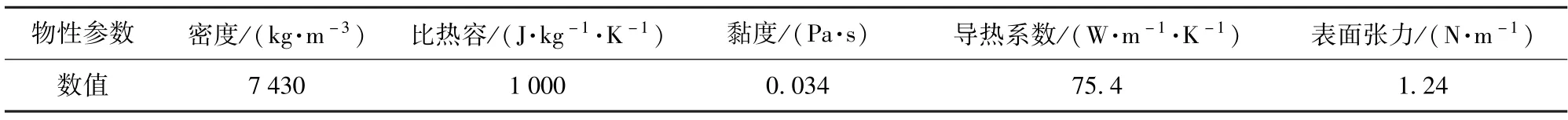

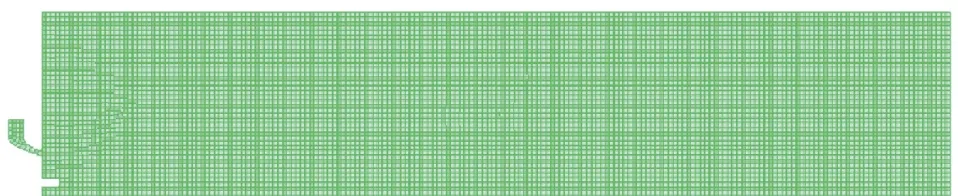

根据紧耦合气雾化喷嘴结构,模型简化为二维轴对称结构。采用非结构网格划分,图1 为一次雾化模型的网格划分和边界条件的设置。气体入口边界类型设置为压强进口边界类型;出口设置为压强出口边界类型;中心线设置为对称轴类型;其余边界设置为壁面类型。求解器采用基于气压算法,瞬态方程迭代过程采用一阶迎风方程。表1 和表2 为氩气与铜铝镍合金熔液的物性参数。

表1 氩气的物性参数Table 1 Physical parameters of argon

表2 铜铝镍合金物性参数Table 2 Physical Parameters of Cu-Al-Ni Alloy

图1 一次雾化模型的网格划分和边界条件的设置Fig.1 Mesh generation and boundary condition setting of primary atomization model

1.2 二次雾化模型的建立

二次雾化的模拟是以一次雾化后的液滴作为初始条件,采用基于欧拉-拉格朗日DPM 的不稳定破碎模型来预测粉末的粒径分布[11]。液滴破碎模型主要有TAB 模型和波破碎模型。TAB 模型是计算液滴破碎的经典方法,这种方法来源于在弹簧质量系统与液滴振荡、变形之间进行的泰勒类比,对控制液滴振荡与变形的TAB 模型方程进行求解就可以得到任一时刻液滴的振荡与变形,最适用于低韦伯数的射流雾化;当韦伯数很大时,液滴就会破碎,弹簧比拟就不再适合了。而波破碎模型适用于高速射流液滴破碎,在高韦伯数(We>100)的情况下,此模型认为气-液之间的速度造成了液滴的破碎,破碎时间破碎后液滴的尺寸与增长的开尔文-亥姆霍兹不稳定表面波相关联,不稳定表面的波长及增长率用来预测新形成液滴的属性。

在二次雾化中韦伯数可以用式(6)表示。

式中:ρg表示雾化气体的密度;u 表示气体与液滴之间的相对速度;d 表示液滴的直径;σ 表示液滴的表面张力。

因此,选哪种破碎模型要根据一次雾化后产生的液滴计算出韦伯数。二次雾化的模型与一次雾化相同,只是网格较大。图2 为二次雾化的模型,其边界条件的设置与一次雾化时相同,选取导流管末端位置为液滴注射点,采用耦合算法,选用一阶迎风方程计算连续方程、动量方程和能量方程。

图2 二次雾化模型Fig.2 Secondary atomization model

2 结果和分析

2.1 单相流场结构

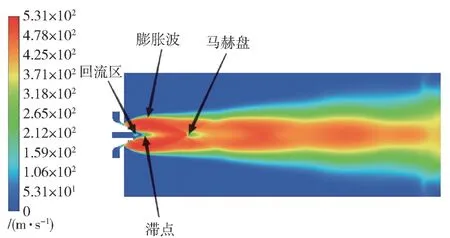

图3 为雾化室内速度流场,雾化气体从喷嘴喷入后形成膨胀流,气流经过膨胀后形成超音速气流,经过一系列激波后速度衰减。

图3 速度流场云图Fig.3 Cloud chart of velocity flow field

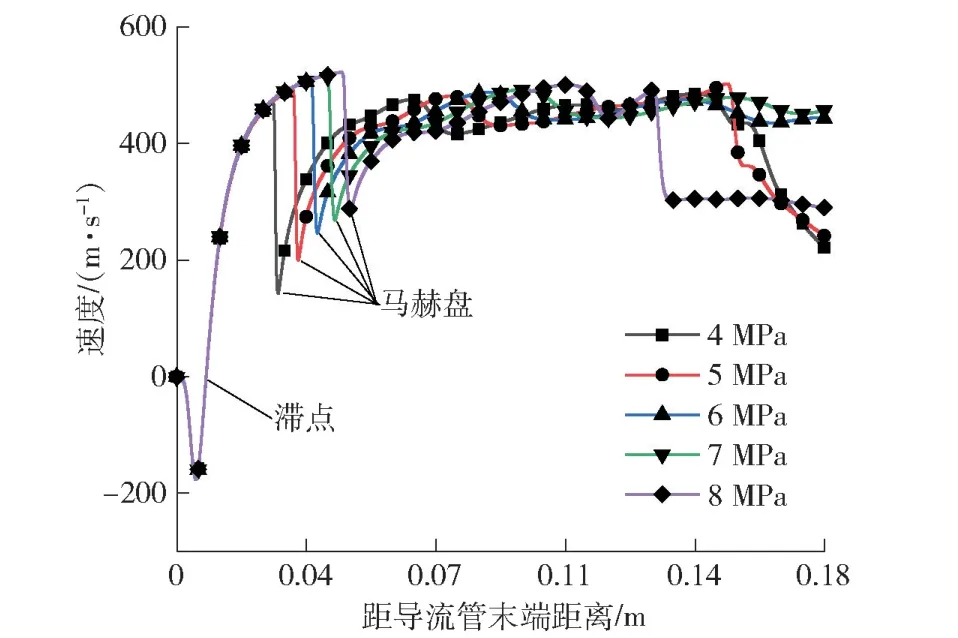

图4 为不同雾化压力下流场中心线上的速度变化曲线。从图中可以看出,随着雾化压力的增大,流场内中心线上的最大速度也随之增大,从低到高速度增幅明显。雾化气压为4~6 MPa 时,速度比较稳定,雾化气压每上升1 MPa,最大速度提高约20 m/s;雾化气压为6~8 MPa 时,速度增幅逐渐减小。因为有回流区的存在,所以从导流管末端速度开始增大(x 轴反向)到最高值后减小到零(图4 所示滞点)。从图中可以看出,从4 MPa 开始雾化压强升高但是回流区内的最大速度几乎不变,雾化压强的改变对流场内的滞点位置没有影响,对回流区的长度没有影响;滞点之后,速度开始加速到峰值然后突然减速后再加速,结合图3 可以看出此处产生了马赫盘,由于马赫盘的阻挡作用,气流会出现减速现象,气流通过马赫盘后膨胀加速。从图4 还可以看出,随着雾化压力的增大,马赫盘距导流管端口的位置也随之增大,但是在被马赫盘阻挡后,气流的速度减小幅度变小,能量损失减少,有利于液滴的破碎。

图4 不同雾化压力下流场中心线上的速度变化曲线Fig.4 Velocity change curve on the centerline of flow field under different atomization pressures

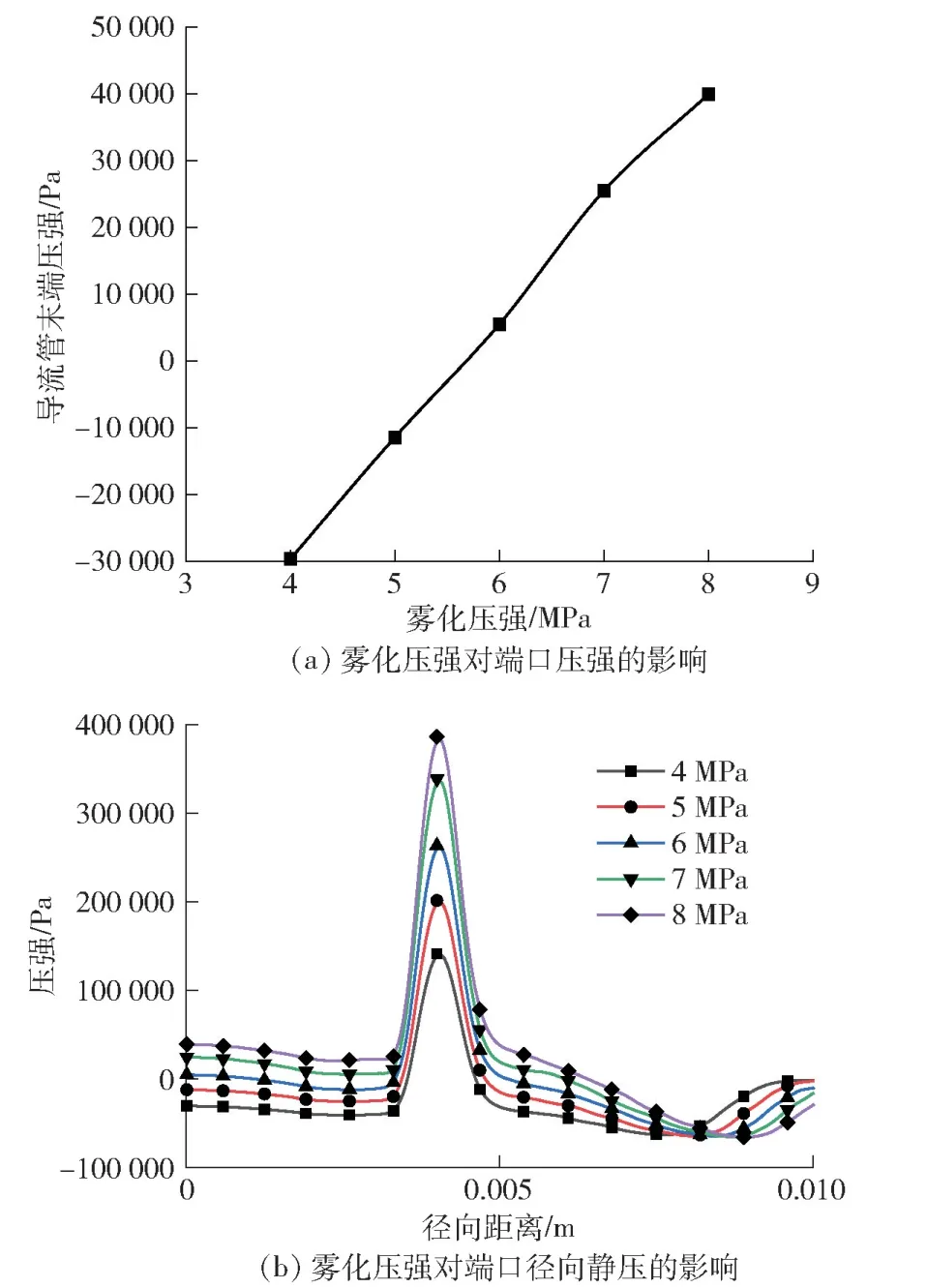

雾化过程中的抽吸压力ΔP=Pt-Pa[12],其中Pt为导流管端口静压强,Pa为雾化室内压强,一般为1 个大气压。图5(a)为不同雾化压强下导流管端口压强大小,可以看出雾化气压从4 MPa 上升到8 MPa,导流管端口静压强不断增大,因此抽吸压强随着雾化气压的增大而增大,导流管末端抽吸能力减小,导流管内流出的金属熔液的流量减少。

图5 雾化压强对导流管端口压强和端口径向静压的影响Fig.5 The influence of atomization pressure on the port pressure and radial static pressure of the delivery tube

除导流管端口压强影响抽吸压力的大小外,径向压强也影响着雾化过程。图5(b)表明径向压强存在一个压强梯度,为液膜破碎模型提供了证据,雾化过程中金属液从导流管流出成膜状分布在导流管顶端,随后与高速气流相遇发生初次破碎。

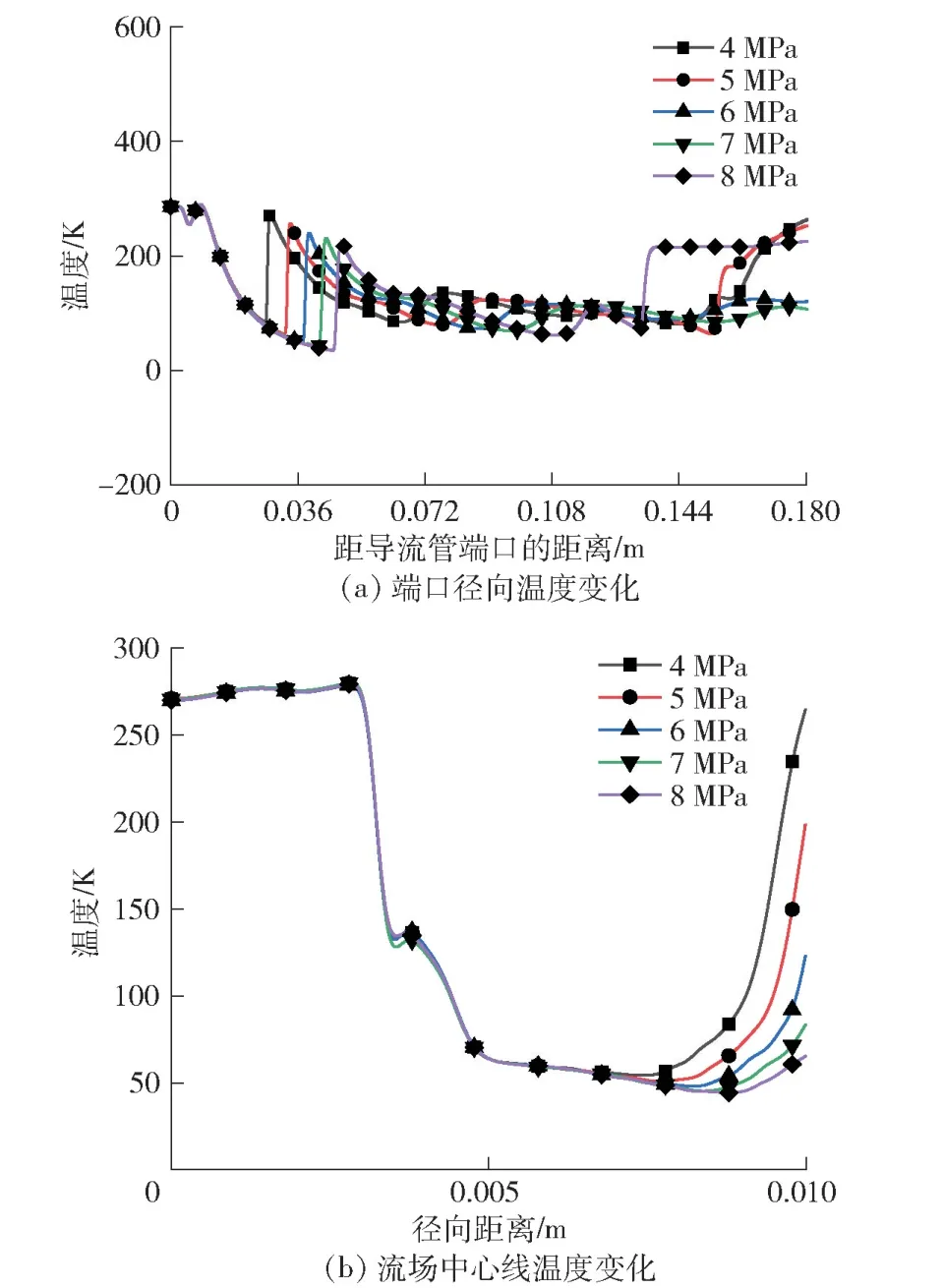

图6(a)为导流管端口的径向温度分布情况,可以看出,雾化气压的变化对导流管口(0~2 mm 处)的温度变化不大;但温度沿导流管口径向分布变化较大,会突然变低并维持一段距离后上升至常温。由于在雾化过程中过低的温度可能会导致金属熔液无法顺利地从导流管流出,而从图中得知无论雾化气压的大小对导流管端口的温度影响不大,且温度不会过低导致金属熔液无法流出。图6(b)为雾化流场中心线上的温度变化情况,在距离导流管近的回流区范围内,气流压力对温度没有大的影响;在回流区到马赫盘附近,随着雾化压力的升高最低温度随之变低;穿过马赫盘后,温度上升逐渐平稳。

图6 导流管端口径向温度和流场中心线温度变化情况Fig.6 Radial temperature at the port of the delivery tube (a) and temperature change on the centerline in the atomization flow field (b)

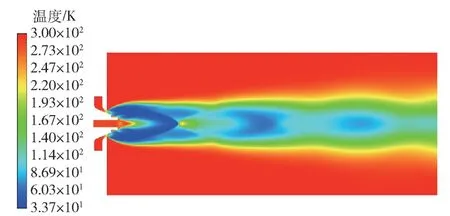

图7 为雾化流场温度云图,可以看出,温度流场情况与速度流场大致相同。雾化气流变化为绝热等熵过程,经过膨胀波时,气流速度增大,温度相应降低;气流经过压缩波时,速度降低,温度增大。雾化完成熔液破碎球化后需要快速冷却,从图6(b)中可以看出穿过马赫盘后在距离导流管45 mm 处,不同雾化气压的温度相差不大,也就是说对雾化的影响不大。

图7 雾化流场温度云图Fig.7 Temperature cloud chart of atomization flow field

因为仅有气流存在的雾化过程和实际的雾化过程之间存在着紧密的联系[13],所以首先模拟仅有气体在内的雾化室内流场的情况,并且与实际情况相似,符合VIGA 技术雾化过程中的流场情况。

2.2 一次雾化模拟

一次雾化模拟采用VOF 与标准k-ε 湍流模型相结合的方法,表1 为模拟过程中氩气与合金熔液的物性参数。根据传统的破碎理论,从喷嘴出来的高速气体沿中心线向下游流动,在导流管下端形成回流区,同时在导流管端口形成径向的压力梯度,迫使金属熔液从导流管出口沿径向向外流动,直接与高能量的气流接触,经过剧烈的能量交换形成液膜进而形成液滴。

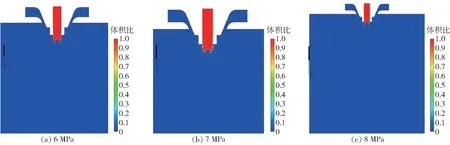

图8 为雾化压力分别为6 MPa、7 MPa、8 MPa 下一次雾化的状态。由图可以看出,破碎模式符合传统的破碎理论,由单相气场可知,在导流管下端会形成回流区,迫使金属熔液向导流管径向流动,沿着回流区边缘向下流动。又因为回流区边缘的受不同方向的气流压迫,使得此处的金属熔液形成膜状环绕回流区,液膜继续向下流动经过气流的震动与能量交换破碎为液滴。

图8 不同雾化压力下的一次雾化状态Fig.8 Primary atomization state under different atomization pressures

图8 还表明,不同雾化压力下形成的液膜的厚度是不同的,从6 MPa 到8 MPa,液膜的厚度逐渐变小,破碎后的液滴直径也变得更小。图4 表明随着雾化压力的增大气流速度增大,回流区边缘的相对速度增大;由图5(a)可知,雾化气体压力增大会使导流管端口的抽吸压力增大,抽吸能力减弱,相同时间内导流管流出的金属熔液质量减少。上述分析说明,随着雾化压力的增加,金属液膜的厚度减小,破碎后的液滴变小。

2.3 二次雾化模拟

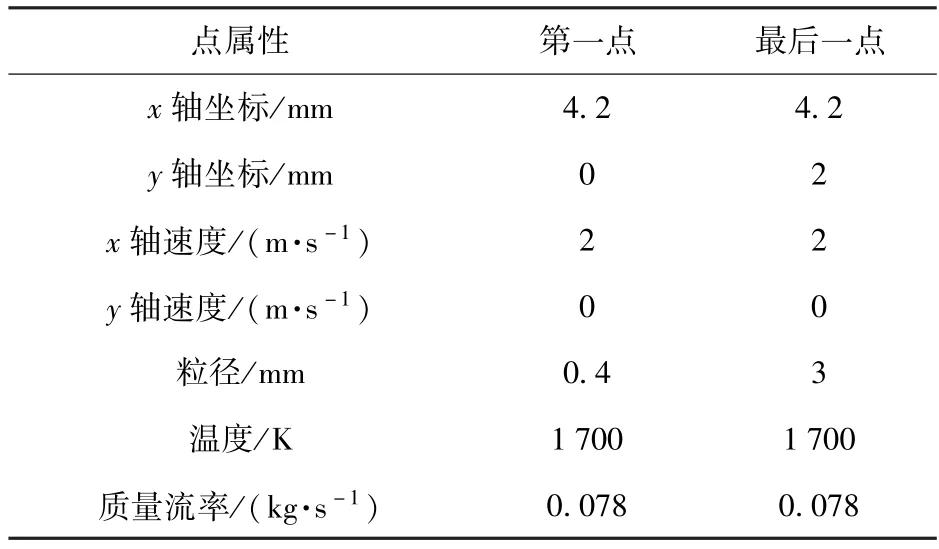

通过一次雾化模拟得到液滴的速度和直径,将此数据带到式(6)中,可以计算出韦伯数的大小,得到不同雾化压力下的韦伯数都大于100。结合以上2 种破碎模型的分析,选择波破碎模型进行二次雾化的模拟。表3 为注射点和合金液滴参数,利用Fluent 软件中的粒子追踪功能得到二次雾化液滴破碎的轨迹图,通过对边界出口逃逸的粒子进行捕捉得到粉末粒径的分布情况。

表3 注射点和合金液滴参数Table 3 Injection point and alloy droplet parameters

将初始大液滴注射到雾化室中,图9 为通过波破碎模型得到的液滴破碎粒径图。由于回流区的存在,液滴在刚开始进入雾化室内沿回流区边缘向下流动,可以看出此时的液滴运动轨迹与一次雾化中金属液的运动轨迹相同。进而液滴在气流的作用下相聚于滞点,穿过滞点此时开始二次破碎,在高速气流的冲击下破碎为更细小的颗粒,并开始冷却凝固。

图9 液滴破碎粒径分布图Fig.9 Distribution of droplet crushing particle size

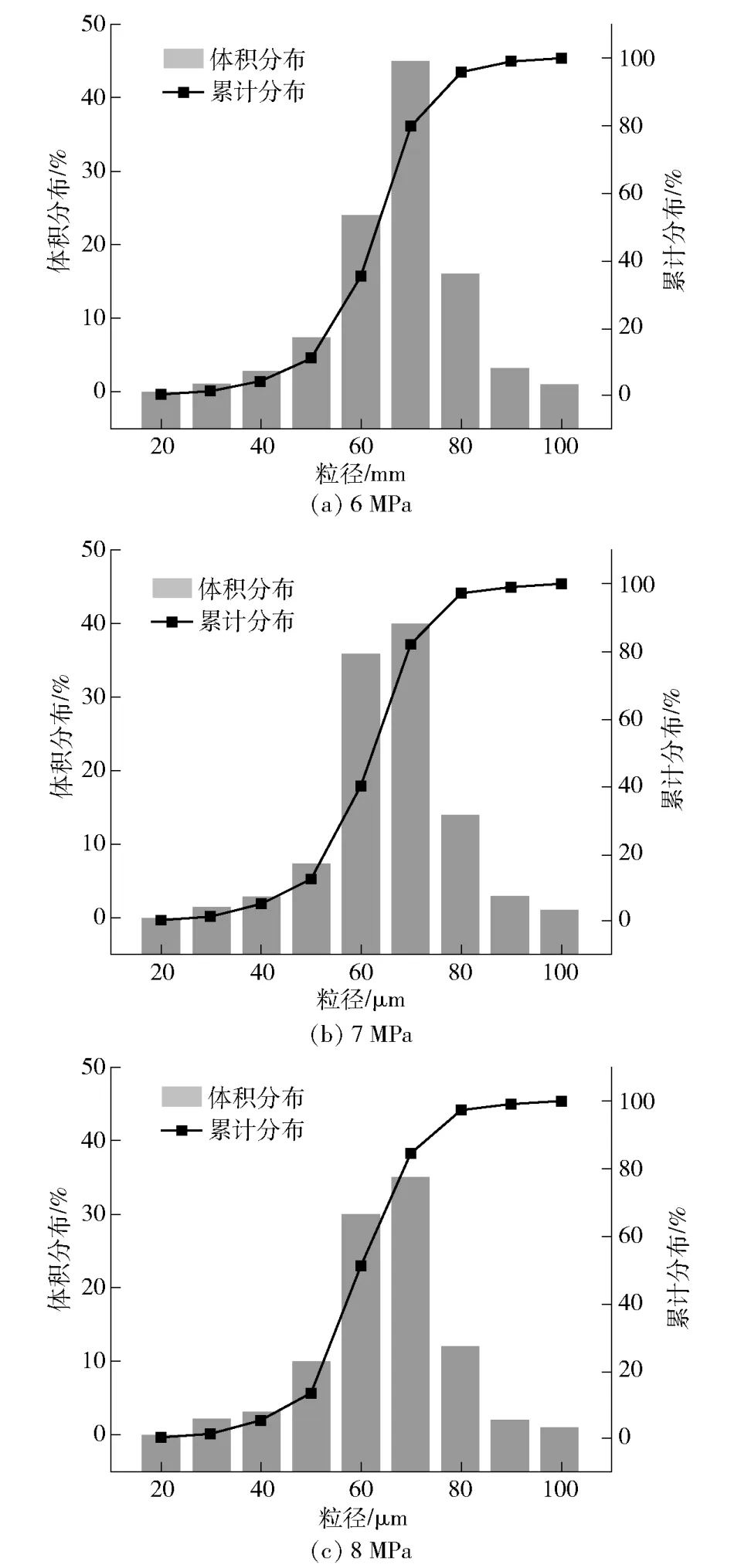

通过对不同雾化压力下的边界出口的粒子进行统计,得到的粉末粒径分布如图10 所示,图(a)、图(b)、图(c)依次为二次破碎后雾化气压由低到高的粒径分布图。雾化气压为6~8 MPa 时,粉末粒度的分布范围变化不明显,但是从柱状图可看出,较小的粉末颗粒占的比重在增加,也就是粉末的平均粒径在减小。不同雾化压力下的粉末粒径分布都在20~100 μm 范围内,但是大量的粉末集中分布在40~80 μm 范围,少量的粉末分布在20~40 μm、80~100 μm。图10 表明,雾化压力从6 MPa 增加到7 MPa 时,60~ 70 μm 的粉末明显变少,而50~60 μm 的粉末颗粒增加;从7 MPa 增加到8 MPa 时,粉末变化比较小。这说明在高气雾化压力的情况下增大雾化压力,粉末的中值粒径会有所减小,但是减小的幅度较小。

图10 粒径分布图Fig.10 Particle size distribution

分析认为,随着雾化气压的增加,进入雾化室的气体流速增加,气液流量比增大,液滴破碎室的抖动加剧,破碎更加充分,粉末颗粒更加细小。雾化喷嘴的结构设计确定了气体流量峰值,达到峰值后即使增大雾化气压,但由于进入雾化室的气体流速变化较小,对液滴破碎影响也会变小。因此,雾化压力从7 MPa 增加到8 MPa,粉末粒径的变化不大。

3 结论

本文采用Fluent 软件模拟了高雾化气压(6.0 MPa、7.0 MPa、8.0 MPa)下VIGA 技术制备Cu-Al-Ni 合金粉末的单相气体流场情况,并对雾化过程中气液两相流的相互作用进行建模,模拟雾化过程中不同雾化气压下铜铝镍合金熔液的一次破碎和二次破碎,分析不同雾化气压对粉末特性的影响规律,得到以下结论。

1)高压雾化气流经过喷嘴压缩喷入雾化室,气流以超过470 m/s 的速度迅速膨胀,多股气流在导流管下端10 mm 处相交于滞点,在导流管与滞点之间形成于气流流向相反的回流区,导流管末端径向存在压力梯度。增加雾化压力,超音速气流的速度也会增加,但是速度增加的幅度减小,最大达到520 m/s;导流管末端的静压力从-30 kPa 增加到40 kPa。

2)一次雾化过程中熔体从导流管中流出呈现伞状。熔体在开始破碎时,沿导流管末端向径向流动,在气流的作用下,首先形成薄膜状结构,到达回流区与气流膨胀区交界的地方向下游流动,进而形成带状结构,在气流的剧烈作用下继续破碎成较大的颗粒称为初始液滴。增加雾化压力,薄膜状熔体会变得更薄,初始液滴也会更细。

3)结合一次雾化的结果继续进行二次雾化,利用波破碎模型模拟了二次破碎过程,粉末的粒度分布在20~100 μm 范围内,随着雾化压力升高,粉末的中值粒径会有所减小,但减小幅度不大。

4)雾化喷嘴的结构设计确定了气体流量峰值,达到峰值后即使增大雾化气压,对液滴破碎影响也会变小。因此,雾化压力从7 MPa 增加到8 MPa,粉末粒径的变化不大。