旋叶式压缩机油气分离器流场数值计算与试验

刘 进,何泽银,,陶平安,刘红梅,向 银,,冉志祥

(1. 重庆建设汽车系统股份有限公司 汽车热管理系统研究院, 重庆 400052; 2. 重庆交通大学 机电与车辆工程学院, 重庆 400074)

0 引 言

油气分离器的分离效率是影响汽车空调旋叶式压缩机性能、可靠性和成本的关键因素。油气分离效率低,将直接导致油气循环率增高,进而引发压缩机制冷量和COP下降[1]。目前汽车空调系统大多采用离心式油气分离器,该分离器存在着对大直径油滴分离效果较好,对直径小于5 μm及以下油滴分离效果较差的特征[2]。

在油气分离器设计与流场数值计算方面,国内外许多学者进行了大量研究。针对五柱形油气旋风分离器,GAO Xiang等[3]采用雷诺应力湍流模型(RSM)探究了中心流道参数对流场的影响,得出中心通道直径和高度对分离室内流场影响较小的结论;冯健美等[4]针对旋风式油气分离器油滴与壁面碰撞破碎而使分离效率降低的问题,得到了分离效率最高的最佳入口速度与参数的组合数据;GAO Xiang等[5]对油滴动态轨迹和分离性能进行了数值模拟,分析了油滴破碎对油气旋风分离器性能的影响;XU Jiu等[6]通过实验研究了撞击分离机理;WANG Zhongyi等[7]采用湍流模型和有限体积法对油气分离器内部的速度场、压力场及流线进行了分析,揭示了分离器的流动机理;LIU Shuo等[8]采用欧拉多相模型和雷诺应力湍流模型相结合的方式,对分离器进行了数值模拟及试验研究,揭示了气-液的分离机理;刘兴旺等[9]借助RNGk-ε方程和DPM模型对涡旋压缩机的油气分离规律进行研究,总结了入口方向和进口速度对分离效率的影响规律,为油气分离器优化设计提供了理论依据;赵梅春等[10]设计了一套检测油分离器分离效率的试验装置,为油分离器关键性能指标提供了检测手段;刘兴旺等[11]探究了电动涡旋压缩机内部的流动、压降和分离效率随转速的变化规律,并对油气分离器提出了优化设计方案;王仁人等[12]对旋流式分离器进行了内部流动数值仿真,得到了流动阻力最小值时的排气口尺寸;薛金鑫等[13]对不同套筒结构下的油气分离器进行了数值模拟,合理布置套筒能提升油气分离效率;LI Yong等[14]研究了旋流式分离器直径及长度、阀塞直径、圆柱长度、锥角对油气分离性能的影响;XIN Dianbo等[15]通过搭建试验台,测量了压缩机的排油比和油气分离器的分离效率。

综上,国内外学者对油气分离器进行了大量的理论和实验研究,但对旋叶式压缩机油分离器的研究较少,特别是如何提升离心式油气分离器分离小直径油滴的效率问题。笔者借助SSTk-ω湍流方程和离散相模型(discrete phase model, DPM)对旋叶式压缩机油气分离器进行了多相流数值计算,研究了油滴运动轨迹与分离效率之间的影响规律,进而提出了新型二级离心式油气分离管结构,并开展了油量标定试验验证。

1 工作原理及结构

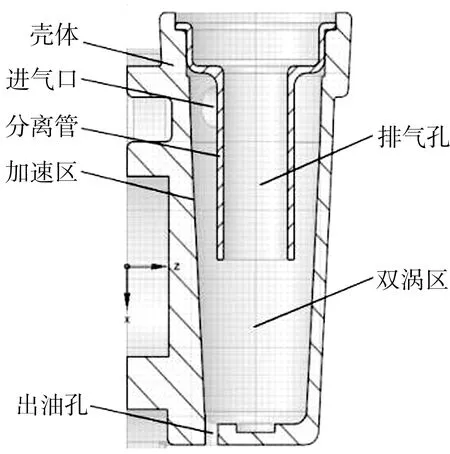

油气分离器的作用是为了分离气-液混合物中的制冷剂与润滑油。目的是使得制冷剂进入空调系统循环工作,纯度较高的润滑油进入油道参与润滑,达到满足汽车空调旋叶式压缩机制冷与润滑的需求。离心式分离器结构如图1。

图1 离心式分离器结构Fig. 1 Structure of centrifugal separator

离心式油气分离器由双涡区腔体、分离管、进气孔等组成。油气混合物进入分离器后,依靠腔体与分离管之间狭小的空间,使得进入腔体内的油气混合物沿着分离管做高速螺旋运动,润滑油受离心力作用撞击腔体内壁及分离管壁,附着在壁面上并在重力作用下沿壁下流,经出油孔流出;制冷剂则在压差作用下经内腔通道排出。

2 流场数值计算

2.1 基本假设和算法

油气分离器的气-液多相流进行数值模拟。由于液相的润滑油密度大于制冷剂,且混合气中的润滑油体积分数小于10%,故假设制冷剂为连续相。采用欧拉法对流场压力与速度分布进行计算;再将分布于制冷剂中的润滑油滴作为离散相,用拉格朗日法跟踪油滴的运动轨迹,从而得到分离效率;最后不考虑油滴对流场影响,假设油滴与壁面接触即被吸附,不产生反弹、破碎、合并与蒸发等现象。

离散相模型中软化油滴的计算如下:

1)油滴受力

(1)

式中:mp为油滴质量;up为油滴速度;t为时间;FC为离心力;FD为曳引阻力;FG为重力。

2)离心力

(2)

式中:ρP为油滴密度;dp为油滴直径;ut为油滴切向分速度;r为回转半径。

3)曳引阻力

(3)

式中:CD为阻力系数;Rep为油滴雷诺数;τp为油滴弛豫时间;u为压缩机空气流速。

4)重力

(4)

5)油滴弛豫时间

(5)

式中:μ为流体黏性系数。

6)油滴雷诺数

(6)

2.2 流体动力学建模

2.2.1 网格模型与求解模型

由于油气分离器的分离过程发生在腔体内部,因此不考虑出油孔影响。网格划分采用对复杂几何效果较好的多面体网格,设置边界层的第一层网格Y<5,分别得到不同规模网格为:143万、186万、211万、232万、255万。其中:143万、186万的网格计算结果存在一定变化,211万以后的网格计算结果较稳定,故采用211万的网格进行结构改进模型。

基于Discrete Random Walk Model离散随机轨道模型,考虑颗粒湍流扩散影响,采用精度较好的SSTk-ω(双方程)剪切应力输运模型对近壁面与各种压力梯度进行精确模拟。

2.2.2 边界条件与相关参数

连续相边界定义为:进口速度边界与压力出口边界;根据压缩机体积流量,连续相边界条件指定进口速度v=5、 20 m/s,压力出口则指定为标准大气压,实际为压缩机排气压力。

设计前期采用排气压力进行数值模拟,发现油气分离器分离整体趋势相近,为节省计算中的收敛时间,进行简化处理。离散相边界定义为:进出口为逃逸,壁面为捕获。根据油气分离器分离特性,分离器以产生较大的离心力作为分离方式,当油滴直径过小时,油滴的流动性较好,易被高速气流带走,故不易被分离器分离。故为了更好地验证分离效果,油滴直径分布取dp=(0.5~5)μm。

2.3 结果分析与讨论

含有一级分离管的离心式分离器内流道流场速度云图如图2。由图2可知:混合气随着分离管与内腔壁的空间向下高速旋转实现油气分离;根据伯努利原理,分离器上部空间变大,流速变缓,与接触底部反向向上移动的混合气在旋转范围较小的漩涡向上移动,形成双涡状态。

图2 离心式分离器速度云图Fig. 2 Velocity nephogram of centrifugal separator

基于流场分析数据,可得到油气分离器的分离效率,如式(7):

η=Qp/Qg×100%

(7)

式中:η为油滴直径的分离效率,%;Qp为油滴直径的捕获数,个;Qg为油滴直径的跟踪个数,个,文中Qg=611。

表1给出了进口速度v=5、20 m/s下各粒径的分离效率。

表1 不同进口速度下各粒径的分离效率Table 1 Separation efficiency of different particle sizes at different inlet speeds

由表1可知:混合气速度对油气分离器的分离效率有较大影响,进口速度增大,分离效率显著增加。油滴直径越大,捕获的油滴越多,这主要是由于油滴直径越大,旋转速度越快,离心力越大,油滴与壁面碰撞力越大,被壁面吸附捕获的几率大幅增加;油分离器对直径较小的油滴分离效果不佳,这主要是由于小直径油滴跟随性较好,容易被气流带走。

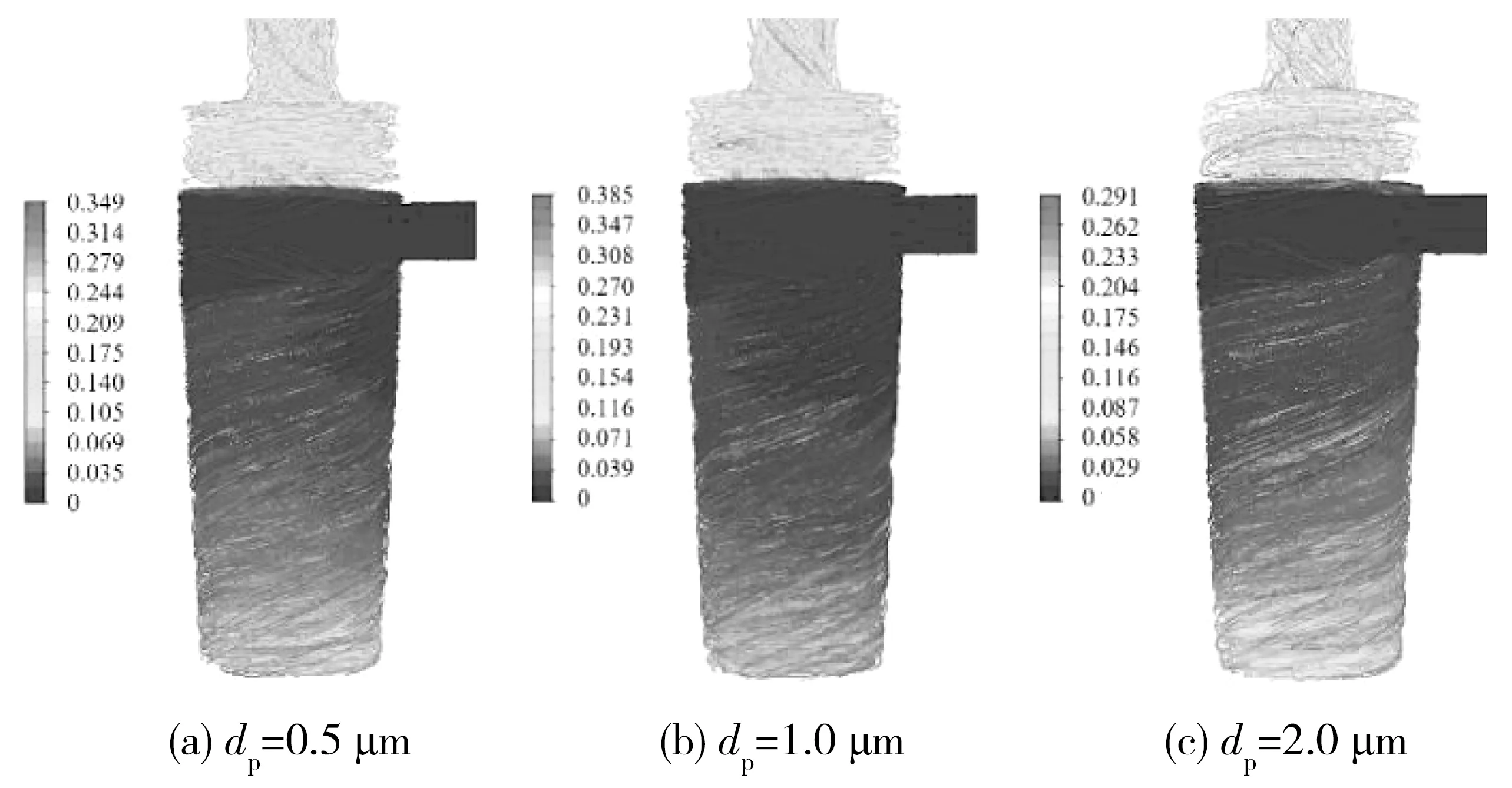

不同直径油滴的捕获轨迹如图3。由图3可知:油滴进入内腔后,由于压力梯度变化,油滴撞击壁面而被壁面大面积捕获,油滴与壁面碰撞是影响油气分离效率的重要因素。

图3 不同直径油滴捕获轨迹Fig. 3 Capture trajectories of oil droplets with different diameters

3 油气分离器结构改进

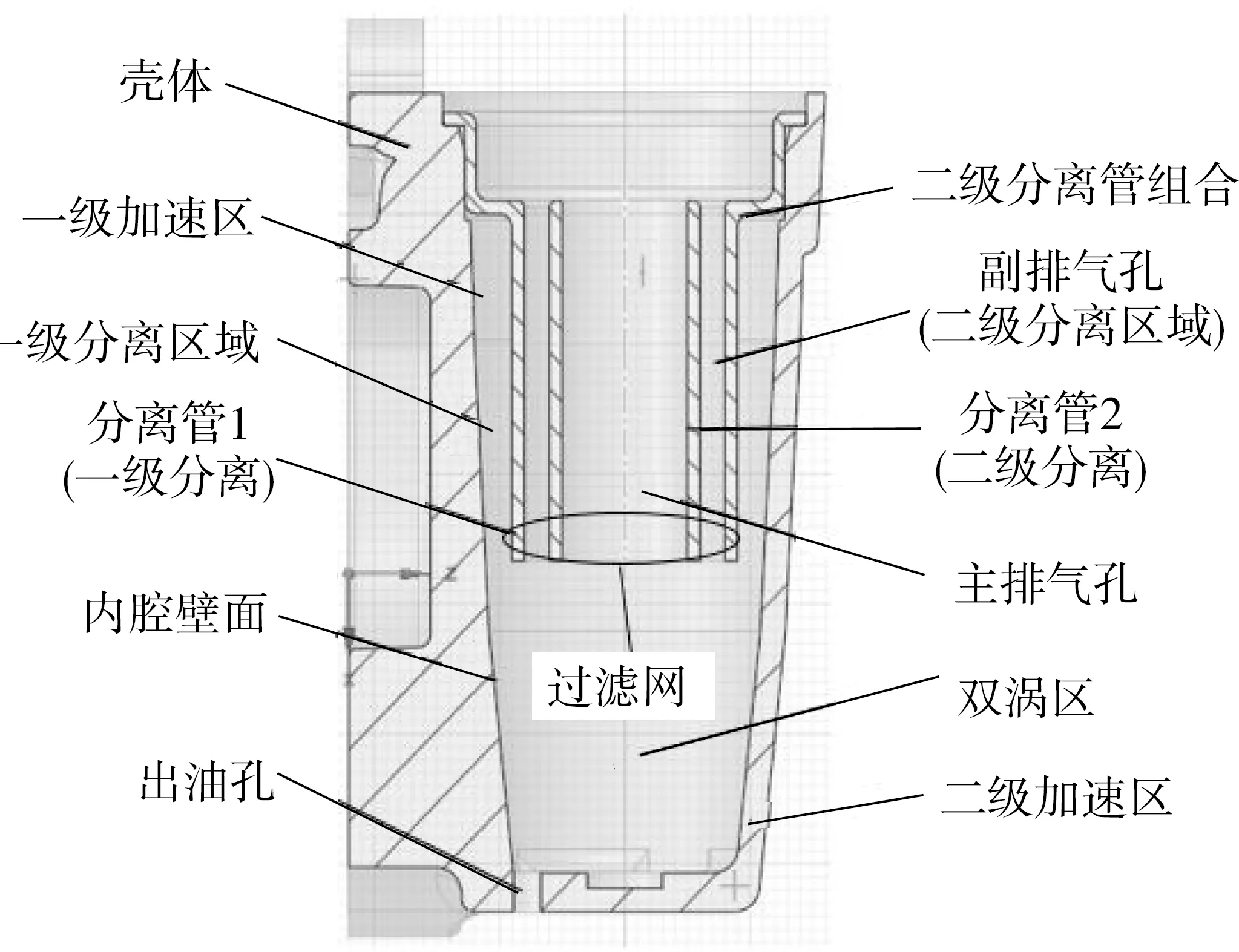

针对旋叶式压缩机离心式油分离器对小直径油滴分离效率较低的问题,笔者提出了一种新型二级油气分离管结构(以下简称“新结构”),通过增加油滴与管壁的碰撞几率,达到提高分离效率的目的。

新结构主要是在中心主排气通道中增设一级分离管,使混合气在通过主排气孔时增加油滴与壁面的碰撞几率。分离器结构的改进如图4,在实际工作中可在新结构基础上添加滤网使用。

图4 二级分离器结构Fig. 4 Structure of secondary separator

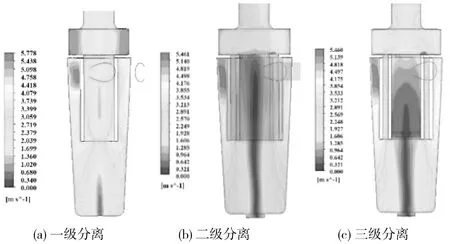

为对比不同分离器对分离效率影响,给出了不同分离结构下分离器内流道速度云图,如图5。由图5可知:双涡区的混合气保持旋转状态进入一、二级分离管之间,该区域由大空间变为小空间,压力梯度发生变化,速度得到一定提升,混合气在一、二级分离管之间高速旋转并进行二次分离,从而提高了分离效率。增设了过滤网的多级分离器较二级分离器在主排气孔之间增加了油滴与滤网的碰撞,分离效果更佳。

图5 不同分离器速度云图Fig. 5 Velocity nephogram of different separators

新结构分离不同直径油滴时油滴的捕获轨迹如图6。由图6可知:新结构对各直径油滴分离效果较一级分离有显著提升,特别对小粒径油滴的分离效果更佳;在二级分离管作用下,使得混合气流动速度更快更均匀,增加了排气效率。

图6 改进后分离器的油滴分离运动轨迹Fig. 6 Oil droplet separation movement trajectory of the improved separator

图7给出了不同粒径在这两种油气分离管中的分离效率曲线。由图7可知:与改进前相比,新结构可有效地提升分离小直径油滴效率;当油滴为0.5 μm时,分离效率从原来的54.7%提升到73.8%,提高了19.1%。

图7 不同改进方案下分离效率对比结果Fig. 7 Comparison results of separation efficiency under different improvement schemes

4 油气分离器油量标定试验

油气分离效率试验装置主要由特制的油气分离观察用玻璃外壳、压缩机驱动电机、空调系统(管路、冷凝器、蒸发器、膨胀阀等)、实车系统试验台控制台和数据分析软件等组成,通过上述装置集成为一个完整的汽车空调系统模拟运行通路。试验方法为:在一定运转速度下通过测定不同加油量时压缩机的出油量和油循环率(OCR),得到一定规律变化趋势,以此间反映油气分离器的分离效率变化。

压缩机油气分离器油量标定试验步骤如下:

1)以加润滑油量为变量,控制压缩机在怠速下稳定运行,同时保证压缩机排气压力、排气温度不超过某临界值;

2)待转速、排气压力与排气温度在规定要求内波动(稳定状态)时,通过玻璃外壳观察腔内确认油气分离效果(出油量高度);

3)完成上述过程后,再往压缩机内添加定量的润滑油并以此循环,直至满足排气温度随加油量逐步增多后呈一定规律变化的趋势,OCR值则在确认的加油量位置进行检测。

压缩机油气分离器试验台与标定装置如图8。

图8 压缩机油气分离器试验台与标定Fig. 8 Test bench and calibration of compressor oil-gas separator

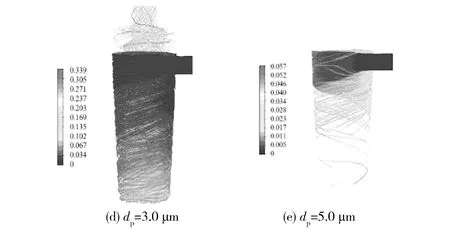

图9为800 r/min时,油气分离器在改进前、后不同加油量下出油量的对比。由图9可知:新结构在同等加油量和温度下,出油量较改进前有一定提升;当加油量为120 mL时,出油量较改进前提高了50%,间接验证了新结构设计的合理性。

图9 油气分离器改进前后出油量对比Fig. 9 Comparison of oil output before and after improvement of oil-gas separator

当加油量为120 mL时,油气分离器的油循环率在改进前为0.75,改进后为0.50。这说明改进后的结构分离效率较改进前有较大提升。

5 结 论

1)提出了一种新型二级油气分离管结构,有效地解决了旋叶式压缩机离心式油分离器对小直径油滴分离效率较低的问题,目前改进后的油气分离器已量产装配至汽车空调系统中;

2)建立了油气分离器多相流数值模型,分析了流场速度分布与油滴运动轨迹,研究了离心式油气分离器分离效率影响规律;

3)搭建了离心式油气分离器油滴标定试验台,开展了离心式油气分离器油滴分离试验,试验结果有效地验证了新结构设计的合理性。