基于气密封装的BGA基板关键工艺技术研究

常青松 徐 达 袁 彪 魏少伟

(中国电子科技集团公司第十三研究所,石家庄 050051)

球栅阵列(Ball Grid Array,BGA)封装技术是一种先进的高密度封装技术。利用焊球或焊球凸点作为引线,阵列分布在封装或基板的底部平面上。它的主要特点是电性能好、集成密度高、可靠性高、成品率高以及适应范围广等特点[1]。

随着多层基板堆叠技术和微组装工艺技术的进步,利用BGA封装技术实现的多层基板组装是实现产品小型化的重要技术途径[2]。但是,随着基板体积不断增大、焊接次数不断增加、基板间距减小,工艺组装过程中增加了很多隐患。在气密封装中,助焊剂残留可能会对芯片或引线造成污染或腐蚀。本文针对气密封装的BGA基板三维组装过程中的关键工艺技术进行分析和研究,分析大尺寸、多层BGA基板组装工艺中BGA基板翘曲、BGA焊点的空洞对多层BGA基板互联可靠性的影响。

试验样品为高温共烧陶瓷(High Temperature Co-fired Ceramic,HTCC)外壳,封盖方式为平行缝焊气密封装。封装内有两层有机载板,基板尺寸为16 mm×21 mm,互联植球的直径为500 μm。植球为塌陷球,焊接后板间最小高度为0.38 mm,下层基板上芯片表面距离上层基板的最小距离为0.3 mm,键合引线顶端距离上层基板的距离应大于127 μm,键合引线弧高应控制在170 μm以内。

1 焊接过程中基板翘曲变形控制

在基板BGA植球和倒装焊过程中,经历高温回流焊过程时会出现基板的翘曲变形,如图1所示。

图1 基板翘曲导致的植球失效

基板翘曲变形是导致BGA焊点发生短路或开路的主要因素。在高温回流过程中,基板的变形主要是由于各个材料间热膨胀系数不匹配造成的。基板的翘曲也与原材料选用、结构设计及制造工艺中的温度、机械作用关系紧密[3-4]。

基板翘曲的原因主要有以下几种。一是基板内部有大面积非敷铜区,基板整体强度不均匀。二是基板上焊接的片式元件和塑封器件分布不均匀。三是上下层基板锡球分布不均匀,如连续悬空面积大,角部锡球明显偏少。四是回流曲线设置不合理,如恒温时间过长造成助焊剂过度消耗,导致锡球熔化后和基板难以润湿。前期升温速率较快,会造成更大的翘曲。在较高的升温速率条件下,基板、元器件等温差较大,从而产生更大的热膨胀系数不匹配导致翘曲。五是基板内部有潮气,导致受热变形严重。

针对基板翘曲,主要的解决方法如下。第一,基板设计阶段,要求元器件排布对称,最外围锡球布满阵列。第二,优化回流焊曲线,温度曲线设置与助焊剂特性相匹配。使用高预热平台的温度曲线可以减小基板上各个点的温度差异,选择一个温度较高、时间较长的均热区,使之能够迅速达到焊球液相线状态的再流温度曲线,有效减小基板翘曲的发生。第三,下层基板边缘处补偿焊料,弥补基板翘曲导致的空隙,使得锡球熔化后锡球与下层基板焊料完成熔合。第四,增加基板前烘时间,尽量减少基板内部的水气含量。基板内部有大面积非敷铜区,基板整体强度不均匀。

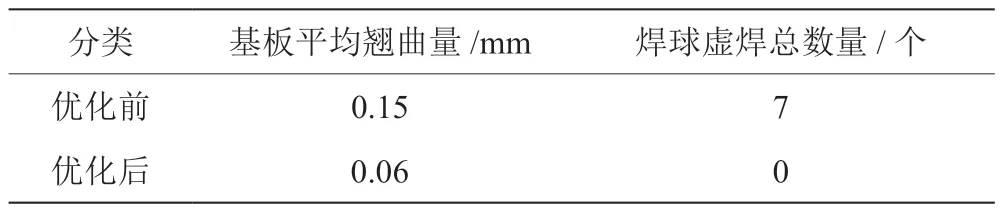

试验选取了20个样品,其中10个为优化工艺前的状态,10个为优化工艺后的状态。统计堆叠之前上层板的翘曲量,即边角处与中间点的高度差和堆叠后边角处发生虚焊球的个数,结果如表1所示。

表1 优化前后平均翘曲量

2 焊球空洞位置的识别和控制

随着产品装配密度越来越高,在三维组装工艺技术中,多次回流焊已经是常用的工艺流程。在使用BGA基板实现多基板堆叠过程中,中间层基板的焊球界面往往需要经历多次回流焊。回流焊后焊球内部空洞变化和可靠性情况需要进一步分析和验证[5]。

空洞形成的机理主要包含几个方面。第一,可挥发物是产生空洞的必备条件。可挥发物的来源主要有两种,一是基板内部的水气,二是助焊剂中的溶剂挥发。第二,焊盘表面的污染物也有可能导致出现空洞。第三,还有设计不良形成的空洞,盲、埋孔空洞,排气障碍所诱发的空洞等。BGA焊点中空洞主要包括焊锡中间位置空洞、焊点表面收缩空洞、合金共化物(Inter-Metallic Compound,IMC)层微空洞以及过孔空洞等。

焊锡中间位置空洞是焊点中最常见的空洞。它们由焊接工艺中产生的挥发性物质导致,通常不会影响焊点可靠性,除非出现在裂纹通常会扩张的焊点界面区域。回流焊峰值温度和液相线以上时间(Time Above Liquidus,TAL)被认为是回流焊温度曲线中影响空洞的两大关键参数。一些制造商认为,增大峰值温度同时延长TAL会使焊点中的空洞扩张和增长。但是,实验结果表明,峰值温度的增加和TAL的延长对焊点中空洞级别的影响有限。例如,将峰值温度从235 ℃增至250 ℃,同时将TAL由35 s增至85 s,空洞级别的平均值增长小于1%。

焊点表面收缩空洞由焊点冷却过程中的收缩导致,常见于无铅焊料,通常不会出现在焊料到印制电路板(Printed Circuit Board,PCB)连接盘界面的附近,且不会影响焊点可靠性。收缩空洞可以通过增加焊接过程中的冷却速率和避免凝固时对焊点的扰动而使其最小化。从根本上说,这些收缩空洞是表面裂纹,不会产生任何可靠性问题。

IMC层微空洞一般不会在焊接工艺后立即形成,但会在高温老化后或在焊点热循环期间产生。Kirkendall空洞形成机理可以对其作出部分解释。这些空洞可以影响焊点可靠性,特别是在焊点遭受跌落或者机械冲击、IMC内的脆性裂纹开始出现时。

过孔空洞由印制板连接盘上设计的微导通孔导致。较大的微导通孔空洞会影响焊点可靠性。通过电镀将微导通孔封闭或者通过两次印刷用焊膏完全填塞微导通孔,可最小化这些空洞的形成。

3 低间隙清洗技术

对于微波混合集成电路来说,助焊剂的残留会造成电路和芯片腐蚀等可靠性问题。气密封装也会对内部气氛的含量产生很大影响。三维组装工艺中,基板倒装焊的过程中会有助于焊剂的引入,因此焊接后的清洗对3D堆叠封装来说属于关键工艺。尤其是针对叠层后,上下层电路之间的低间隙清洗质量控制是提高产品可靠性的重要环节。

对于低间隙清洗技术的关键控制点有以下几点:一是采用低残留倒装焊助焊剂;二是严格控制倒装焊后至清洗的时间间隔,要求2 h之内必须进行清洗;三是清洗设备中二流体喷嘴为多角度可调节,能够快速溶解和去除三维堆叠产品的层间助焊剂;四是清洗方式的探索和优化,即经过不断试验摸索,最终确定采用气相清洗+离心冷凝的方式,对去除清洗后残留在层间的助焊剂和冷凝液有着较好的作用。

4 低弧度键合技术

基于BGA技术的三维组装工艺对基板的植球焊盘设计一般要求为0.35 mm,锡球直径为0.5 mm。上下两层堆叠后,基板间距为0.35 mm。在0.35 mm的间距内部,基板之间可以装配GaAs、GaN芯片、电容器以及片式元件等。基板间的低间距对微组装过程中的高度控制严格,尤其是控制键合线的弧度和高度[6]。

在芯片端和基板端之间的键合中,芯片焊盘上的引线线弧为最高点。为了实现芯片端低线弧键合,可使用反向键合的方式。在反向键合过程中,为了避免第二键合焊点,即无尾键合时对芯片的冲击,先在芯片键合区域进行键合植球。

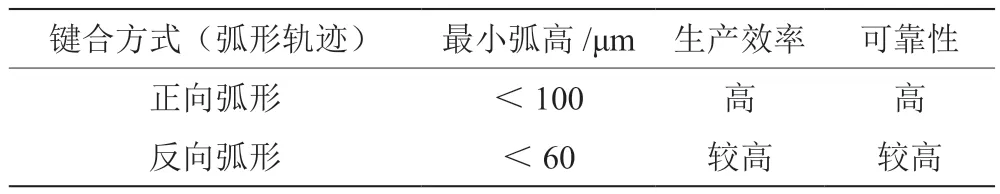

正向键合可实现较高的效率,且键合线间距和引线线弧的控制都较好。使用直径25 μm的金线键合,可获得最小150 μm的线弧高度。通过劈刀的选型,优化线弧参数,可获得最小100 μm线弧高度。反向键合方式通过劈刀的选型和优化线弧参数,可获得最小60 μm的线弧高度。反向键合过程中,芯片键合区域作为第二键合点,存在芯片损伤、短路的风险,生产时需识别并控制风险点。在线弧高度满足设计要求时,优选正向键合方式。表2提供了两种键合方式可实现的键合弧形控制情况。

表2 不同键合方式可实现的键合弧形控制情况

5 结论

基于气密封装的BGA技术的多层基板三维堆叠工艺,是实现产品小型化的重要技术途径。

(1)在基板BGA植球和倒装焊过程中,基板翘曲变形是导致BGA焊点发生短路或开路的主要因素。在基板设计阶段,要充分考虑基板上非敷铜区的排布、BGA基板上元件排布以及上下层基板锡球排布。在基板BGA植球和倒装焊过程阶段,采用优化回流焊曲线、基板边缘处补偿焊料等措施,使基板翘曲变形在可控范围内。

(2)在三维组装工艺技术中,多次回流焊是常用的工艺流程。为了避免或减少焊球空洞对焊接强度的影响,在加工基板时应避免焊盘上有微导通孔。回流过程中,要严格控制回流焊峰值温度和液相线以上时间。

(3)在含有芯片的封装体内,应严格控制内部气氛,使用无残留或低残留的助焊剂,利用低间隙清洗技术,实现较低的助焊剂残留。

(4)在下层基板上引线互联中,键合引线顶端距离上层基板的距离必须大于安全距离,必要时可采用低线弧键合技术,并充分评估风险。