基于DIY耳机数字化设计与制造的教学课题开发

张 荧 张延杰

(云南机电职业技术学院,昆明 650203)

学生是耳机电子产品的主要消费者,特别是近年来对无线耳机的需求量呈稳定增长态势。耳机的外壳一般由热熔塑料注塑而成,涉及产品设计、模具设计、制造和成型工艺等机械类专业相关的知识和技能。耳机的电路安装及产品组装涉及电工电子实训相关的知识和技能。耳机外壳的设计及制造可应用多种先进制造技术提高设计的便捷性、制造质量和制造精度,缩短产品的研制周期,降低成本。

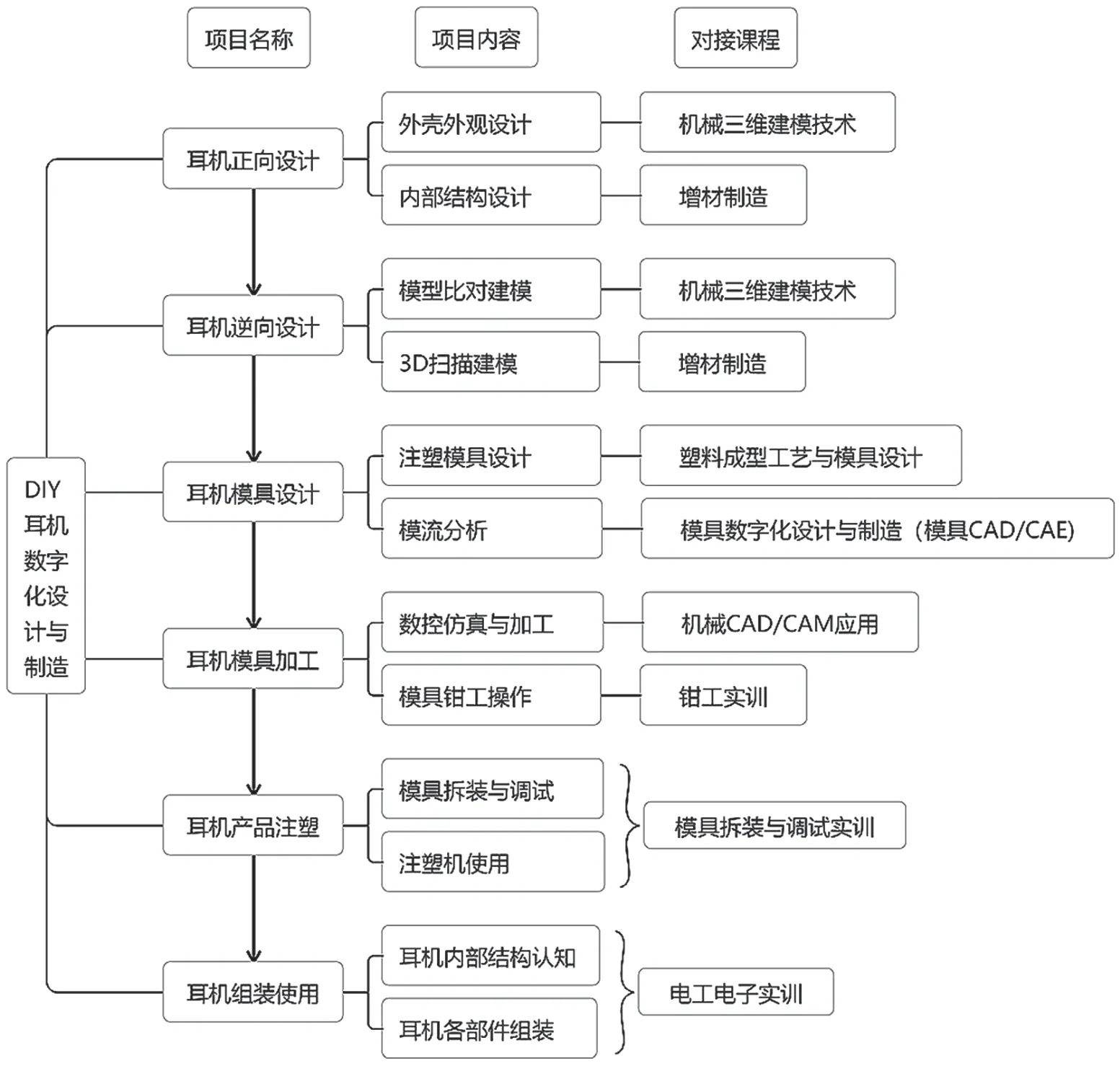

因此,基于自己动手做(Do It Yourself,DIY)耳机数字化设计与制造的教学课题开发,对于在校学生而言,从市场调研出发,建立基于情感化的耳机产品设计理念[1],不仅可以亲自体验包括从产品设计到模具设计、从模具加工到产品注塑、从产品组装到产品使用的产品数字化设计与制造典型过程,而且有利于实现寓学于乐。教学课题开发逻辑如图1所示。

图1 教学课题开发逻辑图

1 耳机数字化设计的课题开发

以蓝牙耳机为例,它一般由硅胶耳套、耳机外壳、导光柱、电子部件、声学部件以及辅料部件组成。

1.1 耳机正向设计的项目设计

耳机正向设计主要完成外壳外观设计和内部结构设计,培养学生学习产品设计和结构设计的基础知识和技能。

1.1.1 外壳外观设计

1.1.2 内部结构设计

耳机外壳一般可拆分为上壳、中壳和下壳3部分,细化内部结构设计,完成后进行模具设计。内部结构设计拓展到内部的蓝牙芯片、硅咪、陶瓷天线、电池、弹针、喇叭、喇叭防尘网以及乙烯-醋酸乙烯共聚物(Ethylene Vinyl Acetate Copolymer,EVA)泡棉等部件的三维建模,以体现耳机设计的完整性[3]。为满足实际使用需要,耳机外壳内部需设计定位与固定结构,主要应用实体建模功能中的草图、拉伸、旋转等功能实现。

正向设计完成后,结合机械设计和人性化设计理念相关知识[4],对设计的模型进行优化处理,并用3D打印机打印检验,再对设计的各部件进行虚拟装配。项目主要培养学生三维建模软件应用、产品结构优化、功能创新设计的能力,可应用到“机械三维建模技术”“增材制造”等课程教学中。

1.2 耳机逆向设计的项目设计

耳机逆向设计的项目设计主要包括两个项目内容:一是模型比对建模,即根据设计或者给定的耳机三维模型进行逆向设计,可应用于“机械三维建模技术”课程中;二是3D扫描建模,指对现有的市场耳机产品进行扫描后的逆向设计,可应用于“增材制造”课程中。两种方式对学生培养的侧重点不同。

模型比对建模主要培养的是学生的曲面建模和数字模型精度对比能力。学生利用NX等软件曲线建模中的艺术样条、桥接、偏置曲线等功能,以及曲面建模中的曲线网格、曲面编辑、缝合等功能,对设计或者给定的耳机三维模型进行面片的拟合建模设计,并根据建模效果进行数字模型精度对比,合理还原产品数字模型。

3D扫描建模主要培养的是学生对于3D扫描仪的使用、点云模型的逆向建模能力和手工测量能力。学生利用3D扫描仪对市场现有耳机产品的外观进行数据扫描生成点云模型,可应用Geomagic Wrap及Design X等软件进行耳机产品逆向一比一建模和虚拟装配或者教师根据耳机特点提出改型设计任务,要求学生对实物关键部位进行手工测量,获取耳机产品的重要尺寸信息,并完成改型设计建模和虚拟装配。

1.3 耳机模具设计的项目设计

耳机注塑为小批量生产,在满足塑件要求、保证质量的前提条件下,需兼顾模具的制造工艺性及制造成本,可不考虑模具的使用寿命。型腔采用螺钉紧固,型芯可采用螺钉紧固或台肩式结构加支承板固定,优先选用直浇口B型模架,模板尺寸、型腔镶件的外形尺寸根据现有模架测绘。耳机模具设计可应用于“模具拆装与调试”“塑料成型工艺与模具设计”“模具数字化设计与制造(模具CAD/CAE)”等课程中,通过拆装现有模具测绘模架,记录模架尺寸规格后进行耳机模具设计。

一方面,注塑模具设计。根据设计的耳机三维模型,对需要注塑的各外壳部件进行模具设计。从现有塑料注射模模架中进行选择设计,并应用NX、中望3D等软件进行设计。

规划先行,落实责任,严格按照规划要求的数量和规格选苗、定苗,并落实到人。为了保证苗木成活,避免疏漏,分工具体,要明确责任,层层落实,将任务分至每一个环节,落实到每一个人,形成一条线管理。任何环节出现问题,都能找到责任人,确保移植苗木成活率。

另一方面,模流分析。初步完成耳机模具设计后,应用注塑模CAE软件如Moldflow、Moldex3D等分析模具设计方案,根据分析结果进行评价,生成分析报告。

2 耳机数字化制造的课题开发

2.1 耳机模具加工的项目设计

耳机模具加工主要应用于“机械CAD/CAM应用”“钳工实训”课程中,除培养学生的CAD/CAM应用能力外,也培养学生数控加工、钳工操作、模具拆装能力,重点培养学生工作态度、安全意识、职业规范、环境保护等方面的意识。

2.1.1 数控仿真与加工

根据设计的模具进行耳机模具加工。加工内容主要包括型芯和型腔两部分。使用数控设备、相关的工装夹具,根据工艺要求对毛坯进行数控加工。加工时应注意尺寸精度、形状精度、位置精度、表面质量、加工时间以及加工成本控制等内容。项目需编制型芯、型腔零件的计算机辅助工艺过程设计(Computer Aided Process Planning,CAPP)加工工艺过程卡和工序卡,利用CAM编程软件编制数控加工程序,并进行程序仿真验证。

2.1.2 模具钳工操作

采用斜顶块、滑块、镶件等,对此类零件进行钻孔、扩孔、铰孔、攻丝、修配、研磨等钳工操作。将加工完毕的型芯、型腔合模后,利用红丹粉、气动打磨机等工具进行修模,保证合模精度。修模完毕的型芯、型腔、斜顶、滑块、镶件等加工完毕的零件需进行实物装配,安装成完整模具,并保证所有零部件可灵活拆卸,同时验证耳机模具的组装精度、各零件的装配合理性以及模具的使用性能。

2.2 耳机产品注塑的项目设计

耳机产品注塑主要应用于“模具拆装与调试实训”课程。学生需使用现有的注塑机完成耳机产品注塑。项目以能否打出表面光洁无毛刺、无缩痕的合格耳机的上壳、中壳、下壳,且上中下壳能够平滑组装完成作为考核目标。过程考核包括分型面合模精度、移动机构的运动精度、顶杆能否顶出、模具零件之间配合精度、滑块及斜顶的运动精度等,主要培养学生注塑机使用、模具拆装与调试、塑件检测、模具验收的能力。

2.2.1 注塑模拆装与调试

一是对完成的模具进行预检,及时发现质量问题;二是装配前对零件检测、去磁和清洗;三是调整并保证分型面接触紧密,防止飞边产生;四是保证开、合模动作灵活,无松动、卡滞现象;五是应调整好复位及顶出位置,保证配合面间隙达到要求;六是保证管路畅通,不漏水,不漏电,阀门动作灵活;七是试模,合格后对各模板进行方向标记,以免合模时出错。拆装与调试这一过程不是简单的零件与部件拆卸与组合,而是边装配、边检测、边调整的过程。如果注塑产品不合格,需要进行多次拆装、修模、调试。

2.2.2 注塑机使用

将装配调试完毕的模具安装到注塑机上,装模时要注意定模和动模安装方位,并注意安全。操作过程中,射台温度很高,禁止用手触摸调节注射压力、注射速度、料筒加热温度、保压时间、冷却时间等参数进行合模、熔胶、注射、保压、冷却、开模、塑件取出等操作。通过多次模具拆装与调试,可得到合格的耳机外壳塑件。

3 耳机组装与使用的项目设计

DIY耳机的组装与使用主要应用于“电工电子实训”课程,通过对耳机的安装及测试,掌握耳机内部孔、柱结构设计的必要性,掌握耳机元件及电路的功能,了解耳机电子产品的装配、检测和调试过程,培养动手能力、检测能力及严谨的科学作风。

一方面,撰写耳机内部结构认知的报告。回顾数字化设计与制造的全过程,组成耳机的各部件如何实现设计及制造;耳机内线多采用0.4 mm粗的线材,不利于焊接及整理,需设置孔结构;耳机内配合间隙为0.02~0.05 mm,不利于螺丝固定,需采用BOSS柱(螺丝柱)进行设计。

另一方面,耳机各部件组装。购置蓝牙芯片、硅咪、陶瓷天线、电池、弹针等电子部件[5],购置喇叭、喇叭防尘网等声学部件,购置双面胶、EVA泡棉、快干胶等辅料部件,将各类部件按照顺序组装入耳机外壳中并固定,测试完成后即可正常使用。

4 结语

通过实践基于DIY耳机数字化设计与制造的教学课题,学生亲自体验从耳机造型结构设计到耳机模具设计、从耳机外壳模具加工到耳机外壳注塑、从耳机零部件组装到耳机使用的全过程,提升了学生的成就感和满足感,激发了学生的学习兴趣,有助于提高学生的知识技能应用水平。