数字孪生技术在智能制造专业群实训教学项目中的应用研究

许衍泽

(天津市职业大学,天津300410)

工业4.0的时代背景下,新一代信息技术(物联网、区块链、大数据等)与制造业融合,促使智能自动化发展成为当前制造业的主流趋势之一。数字孪生技术因融合了多种先进技术而备受关注。目前,数字孪生技术正在以前所未有的速度和力量改变着制造业的生产模式,促进高职教育实训教学环节向智能化方向升级转变[1]。

数字孪生也称数字双胞胎,主要以模型和数据为基础,采用多学科耦合仿真的方法,将现实世界中的物理实体精准映射到虚拟信息空间的镜像数字化模型,同时通过二者的双向实时信息反馈和迭代优化,实现对数字空间中物理实体状态的同步表示。数字孪生能利用镜像数字化模型对物理实体进行诊断、分析及预测,从而优化物理实体在整个生命周期中的决策与控制行为,最终完成物理实体与镜像数字化模型的智慧共享及协同发展。目前,数字孪生技术受到越来越多的关注,已经应用于诸多领域,并取得了包括北京冬季奥林匹克运动会、智慧城市等许多成功案例。

数字孪生技术开始发展之初只应用于纯工业领域,后来在新一代智能制造技术的影响下应用于教育领域,并且渐渐成为智能教育的一种新手段。很多高职院校希望实现实训教学的虚拟信息空间与物理实体之间的双向真实映射与动态交互。在这样的实训教学过程中,虚拟信息空间能够不断收集物理实体的实时数据,并且不断迭代优化其操作过程[2],实现虚拟信息空间与物理实体全生命周期的集成和融合,促使实训教学进入智能实训教学阶段[3]。

数字孪生技术具有虚实双向映射、动态交互、高虚拟仿真和迭代优化的特征,是实现未来智能制造实训教学的关键技术。高职院校作为培养制造业高素质技术技能人才的主体,越来越受到国家和社会的重视。实训教学是高职教育中的重要部分,是职业教育培养高素质高技能人才的关键环节。然而,当前高职教育实训教学中普遍存在一些问题,如实训场地建设水平不高、实训内容不新、教学方式陈旧、与实际企业情况相符度不高等。智能制造业的快速发展能为开展实训教学提供创新思路。将数字孪生技术应用于实训教学环节,不断优化实训教学过程和考核方式,是为国家和社会培养高素质技术技能型人才的重要途径。

1 智能制造专业群实训教学背景

以天津职业大学机电工程与自动化学院为例,学院以智能制造技术为共性技术,以机械制造与自动化(数控加工、数控维修)为核心专业,将电气自动化技术、模具设计与制造、增材制造技术和制冷空调工程技术4个专业共同组成智能制造专业群。目前,该智能制造专业群有62个教学班,2 069名在校生。自学校“双高校”建设以来,学校陆续建成并投入使用了工业机器人应用实训室、现代电气控制系统安装与调试实训室、智能制造数字化孪生与物联网基地以及智能控制感知交互实训室等智能制造实训室。

高职院校的学生培养更注重实训教学,涉及的智能制造类专业课程包括“工业机器人应用编程”“工业机器人系统集成与应用”“智能制造系统”“智能感知应用技术”等。此类课程目前采用分组教学形式,每组为一个团队,根据不同的作业项目,完成不同工作站系统的编程与调试。但是,由于学生在进入实训室前并没有接触过这类实训设备,学生的不规范操作不仅增加了设备使用风险和设备后期的维护难度,还影响了其他班级的实训教学。

另外,很多高职院校硬件设备不够先进,数量不够多[4],因此开展的智能制造实训教学项目较少,不符合企业实际要求。数字孪生技术使在高职院校课堂引入部分企业实际运作的智能制造项目成为可能。

2 数字孪生技术在智能制造专业群实训教学项目中的应用

数字孪生技术是将虚拟信号和实体信息进行融合关联的关键技术,能够把物理实体(如机器人、生产线各单元等)通过数字化、可视化的技术在数字孪生虚拟仿真软件中创建孪生模型,进而实现对物理实体的真实映射[5]。通过数字孪生技术可以在虚拟空间中模拟仿真,进行行为的优化设计,达到真实反映物理实体全生命周期的目的,还可以利用大量的数据样本预测和评估真实物理场景的运行[6]。因此,把数字孪生理念应用到智能制造专业群的实训教学项目中,可以辅助学生在有限的设备场地下,通过建立虚拟模型完成仿真和学习相关知识。此外,将虚拟的实训过程和对应的物理实体结合,不仅可以对机器人工作的全生命周期进行管控,及时发现机器人工作时可能发生的故障与风险,而且可以在机器人维修维护过程中提供相应的技术支持。文章以汽车泵芯组装设备为例进行相关阐述。

2.1 实训平台模型的搭建

常见的生产线工业流程可以使用数字孪生软件完成建模。仿真前,可通过数字孪生软件完成生产线各单元部件的整体布局和路径优化,建立部件的尺寸参数模型,选择合适的传感器及执行机构,预测运动的可达性分析。仿真过程中,可以实时监测各部件的运动参数和信号,一旦出现异常第一时间自动进行故障诊断,大大减轻了人工检修的压力,减少了工作量[7]。当仿真结束时,数字孪生软件可以追踪用户体验报告,进行工厂控制器的自适应优化,预测零部件的使用寿命等。上述提到的功能普遍存在于市面上常见的数字孪生软件,可便捷用户操作。

智能制造实训教学项目一般基于现实的生产车间(或自动化生产线)建立1∶1的虚拟场景,同时将现实生产车间(或自动化生产线)中的工业机器人、可编程逻辑控制器(Programmable Logic Controller,PLC)等的动作与信息同步到虚拟模型场景。实训教学项目一般应包含原料区、加工区、传送区、装配区以及仓库区等,要求完成基于数字孪生的智能制造综合实训平台架构的构建,进而开展仿真模拟教学。

采用的数字孪生软件为西门子公司生产的NX软件。利用NX软件中的机电一体化概念设计机械创新设计(Mechanical Creation Design,MCD)功能模块[8],完成汽车泵芯组装设备的建模。首先,在NX-MCD中设计汽车泵芯组装设备的原理图,按照原理图搭建各个部件的模型。如果有第三方绘图软件如计算机辅助设计/计算机辅助制造(Computer Aided Design/Computer Aided Manufacturing,CAD/CAM)等绘制的模型,可以使用直接导入功能,并将建立的所有模型组合完成整体的装配。汽车泵芯组装设备模型,如图1所示。

(1)原料仓库。用于供料,分为原料A和原料B两种原料。

(2)加工工位。由数控刀具、工件定位块、步进电机及侧板等组成,实现对原料B的加工功能。

(3)压合工位。由压头、传感器、工件定位块、步进电机及气缸等组成,用于压合原料A和原料B。

(4)传送机构。由滑轨、工件定位块、步进电机及无光电孔等组成,用于将压合后的成品传送到成品仓库区域。

(5)机器人工位。由底座、6个轴及夹爪等组成,实现对原料与成品的搬运、装配等功能。

(6)成品仓库。由直线模组、联轴器、接近开关、夹爪气缸及成品仓库托盘等组成,用于将传送机构传送过来的成品件放到成品仓库托盘。

2.2 设置模型中部件的属性

首先,添加基本机电对象。对NX-MCD中的模型部件赋予物理属性,从而真实还原物理实体的运动特征,为图1所建立的模型添加刚体、碰撞体属性。其次,添加运动副和约束。为模型中各部件添加各种运动副或约束[9],赋予运动属性,包括滑动副、固定副和铰链副等。再次,添加传感器和执行器。对建立的滑动副、铰链副等添加位置控制和速度控制,以控制机构的运动。最后,创建NX-MCD信号,即为建立的机电对象添加信号。

2.3 与TIA博途软件进行通信

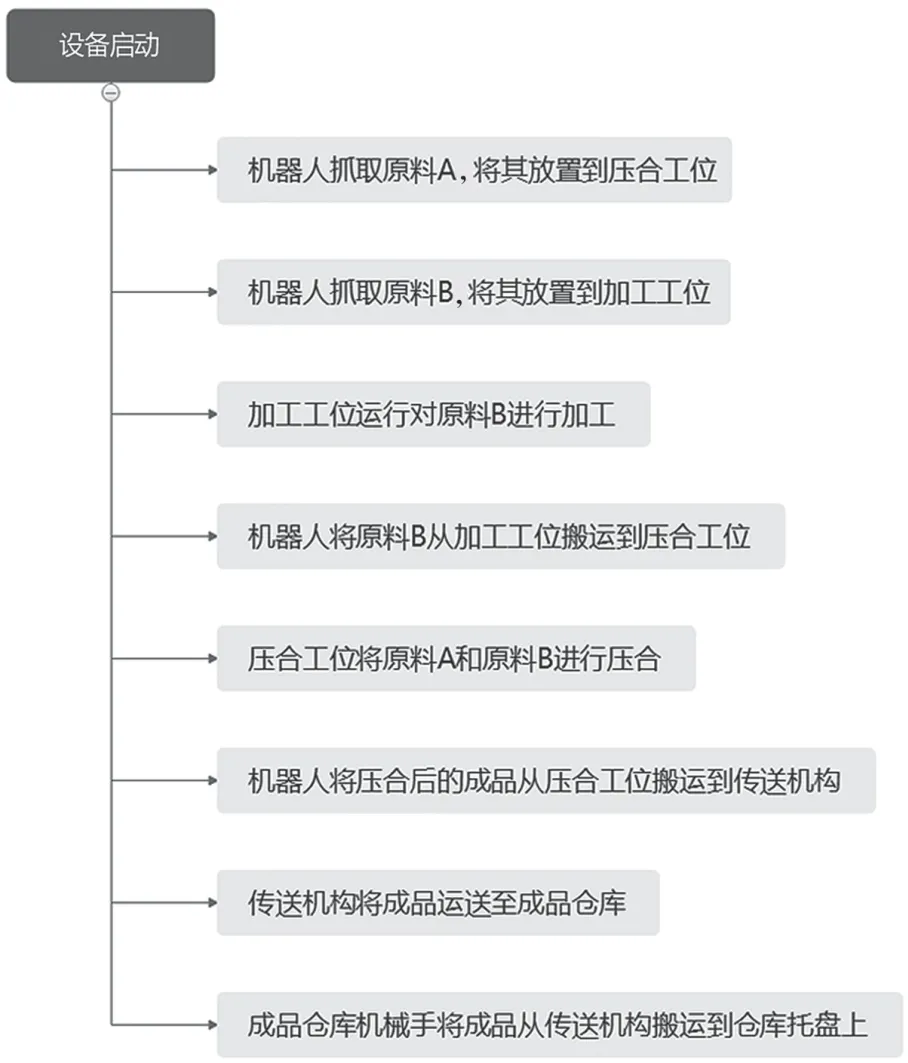

汽车泵芯组装设备的动作流程,如图2所示。根据汽车泵芯组装设备的功能需求、动作流程,在TIA Portal V16博途软件中创建S7-1500可编程逻辑控制器(Programmable Logic Controller,PLC)和人机接口(Human Machine Interface,HMI)触摸屏面板。在PLC中添加与NX-MCD创建的信号相对应的PLC变量,并且编制PLC程序。在HMI触摸屏面板上编辑汽车泵芯组装设备的工作画面。

图2 汽车泵芯组装设备的动作流程

2.4 仿真结果

利用S7-1500 PLC的高级仿真器PLCSIM Advanced v3.0进行NX-MCD中汽车泵芯组装设备的虚拟仿真。NX-MCD中包含虚拟PLC的信号导入通道,可以提取通过虚拟PLC下载的实例中的信号。基于此通道,PLC中创建的信号能够同NX-MCD中创建的运动仿真信号一一映射,能够实现用PLC外部信号控制NX-MCD软件内部仿真运行中各部件的运动,随后将NX-MCD中创建的信号与TIA博途软件建立信号连接。最后的仿真结果如图3所示,机器人将按照汽车泵芯组装设备的动作流程完成所有操作。

3 基于数字孪生技术的实训教学项目的教学过程

以汽车泵芯组装设备生产线为例,基于NX-MCD环境建模,结合TIA博途软件编程设计,实现系统仿真与调试。在实训教学过程中,通过对汽车泵芯组装设备生产线的建模安装调试基础知识的理论讲解,让学生掌握生产线建模方法、基本电气安装方法和技能。学生利用数字孪生软件搭建实训平台,对整个生产线动作流程进行学习实践。

学生具体实践过程如下。

(1)熟悉数字孪生汽车泵芯组装设备生产线实训平台,包括原料仓库、加工工位、压合工位、传送机构、机器人工位及成品仓库等。

(2)熟悉实训教学内容。学生认真阅读实训任务书,了解实验目的、功能、工业机器人动作、电气原理图、实验指令及软件操作说明等信息。

(3)理解生产线各工位的工作原理和信号输入输出部分原理图,掌握各工位与各部件的物理属性设置、电气连接关系以及输入/输出(Input/Output,I/O)配置。

(4)汽车泵芯组装设备生产线运行与调试。学生在数字孪生实训平台中认真观察各装置设备的工作方式以及I/O信号传输过程等,理解和掌握电气控制、PLC、工业机器人等基础课程知识在生产线平台系统中的应用,实现知识的迁移和拓展。

汽车泵芯组装设备生产线实训项目可加深学生对整个生产线的了解和认知,熟悉工业机器人的整体结构组成、每个环节的控制流程以及各工位的工作原理。

4 基于数字孪生技术的实训教学项目的现实意义

研究的汽车泵芯组装设备生产线将机械、电气、自动化控制、工业机器人、PLC设置以及HMI设计等技术有机整合,既能让学生重温各门课程的基本知识,又能够串联多门课程的知识,有助于提高学生的基础能力、综合能力和职业能力,非常适合智能制造类综合课程实训项目的教学。学生通过操作数字孪生软件设计的生产线实训平台,对各部件的设计与组装、工业机器人、I/O信号传输、电气控制以及PLC等均能得到实践练习。通过实际课程教学验证,学生非常愿意在此系统平台上进行操作训练,提升了学生学习智能制造类相关课程的积极性。此外,当工程需求有变化时,学生能够调整并设计系统,锻炼了学生的综合拓展能力。

在智能制造专业群实训教学中,利用数字孪生技术进行教学,具有诸多优势。

(1)学生学习热情高。利用数字孪生软件搭建的实训平台,每位学生都可以感受实际的工作任务和工作过程,亲自动手操作与真实设备一致的虚拟仿真平台。

(2)学生理解运用知识的能力更高。由于实训设备缺乏与落后、场地小受限制等,部分学生需要共用一套实训设备,不能保证每名学生都完全参与,导致教学效果较差。采用理虚实一体化的教学方式,有助于学生理解和掌握实训教学内容。

(3)学生接触的训练项目更多。对于不同的智能制造生产线,一一引入实训室不现实。利用数字孪生技术仿真,能够让学生接触更复杂多样的实训项目,更贴近企业实际,有助于学生毕业后更快融入工作环境。

(4)学生沉浸式的体验更好。将数字孪生技术融入实训教学,能够营造真实友好的人机交互环境,使学生在练习过程中能够获得更好的体验。

(5)学生得到更多的锻炼。数字孪生系统平台能够融合诸多课程的知识点,对学生综合技能水平的拓展和提升有很大帮助。

5 结语

智能制造专业群实训教学项目充分利用数字孪生技术建立交互式实训平台,真实仿真智能制造教学项目中涉及的各生产车间(或自动化生产线)的工作过程,实现数据的交互映射,能够给学生学习带来更好的体验。将数字孪生技术应用于智能制造专业群实训教学项目,克服了现有实训教学的弊端,有效拓宽了学生训练的项目宽度与广度,为培养企业实际需要的技术技能型人才提供了重要支持。