打磨培训与计算机辅助在生产中的应用

郭安庆 钱修坤 关景全 徐书劼

(中车南京浦镇车辆有限公司车体分厂,南京 210031)

打磨质量是轨道交通车辆制造过程中的重要技术之一。如何提高产品打磨质量,是车间员工应该思考的问题之一[1]。对技术管理人员进行打磨缺陷培训,指导他们认识打磨缺陷,并能对症下药,学会处理常见缺陷的一般处理方法,可以提升日常点检质量,提高产品点检效率和合格率。打磨指铝合金工件加工完成后,在打磨胎位进行的去除工件表面毛刺、胶皮、加工余量或手工倒角等作业内容。需要打磨的缺陷主要包括铝合金焊缝余高过高、咬边、宽度不均匀及焊缝直线度不良等,应使用修整类和粗磨类工具进行打磨修复。对于不符合标准要求的焊接缺陷(如气孔、裂纹、焊瘤、熔合不良等),应使用修整类和粗磨类工具打磨消除缺陷。在培训过程中,对常见缺陷要逐一进行原因分析,并给出合理的解决方案,使得车间技术管理人员认识缺陷、理解缺陷、处理缺陷。

1 打磨培训

1.1 打磨要点

打磨培训是一种通过使用砂纸、磨料和其他工具去除焊点表面杂质、毛刺和裂纹的技术。第一,选择合适的砂纸和磨料。选择适合培训对象的砂纸和磨料,可以保障打磨培训的效果[2]。例如,选择合适的铁粉或石墨砂纸,以获得良好的打磨效果。第二,控制打磨速度对打磨培训的影响。在打磨过程中,应该控制打磨速度,以确保学员能够及时清除焊点表面的杂质和裂纹。第三,适当使用磨料可以帮助去除焊点表面的杂质和裂纹,并改善打磨培训的效果。使用磨料时,应该根据培训对象选择合适的磨料。第四,定期检查和清理打磨工具。在完成打磨培训后,应该定期检查和清理砂纸和磨料等工具,以确保它们能够去除杂质和裂纹,并保持打磨培训的质量。

1.2 培训要领

打磨手法培训是一种通过实践操作学习打磨技术的方式。第一,模仿练习。通过模仿前辈们的打磨手法,巩固自己的学习成果。第二,操作示范。通过具体的操作示范,详细讲解打磨的步骤、技巧、注意事项等,掌握实际操作中的要领。第三,实际操作。通过实际操作练习打磨技术,增强对实际问题的理解和处理能力。第四,模拟训练。通过模拟训练,掌握实际操作中的应变能力和注意事项。第五,理论学习。通过理论学习,了解打磨技术的基本原理、影响因素等。第六,综合练习。通过综合练习进一步巩固所学的知识和技能,增强实际操作能力。

1.3 焊缝的打磨手法

1.3.1 定位焊焊缝的打磨

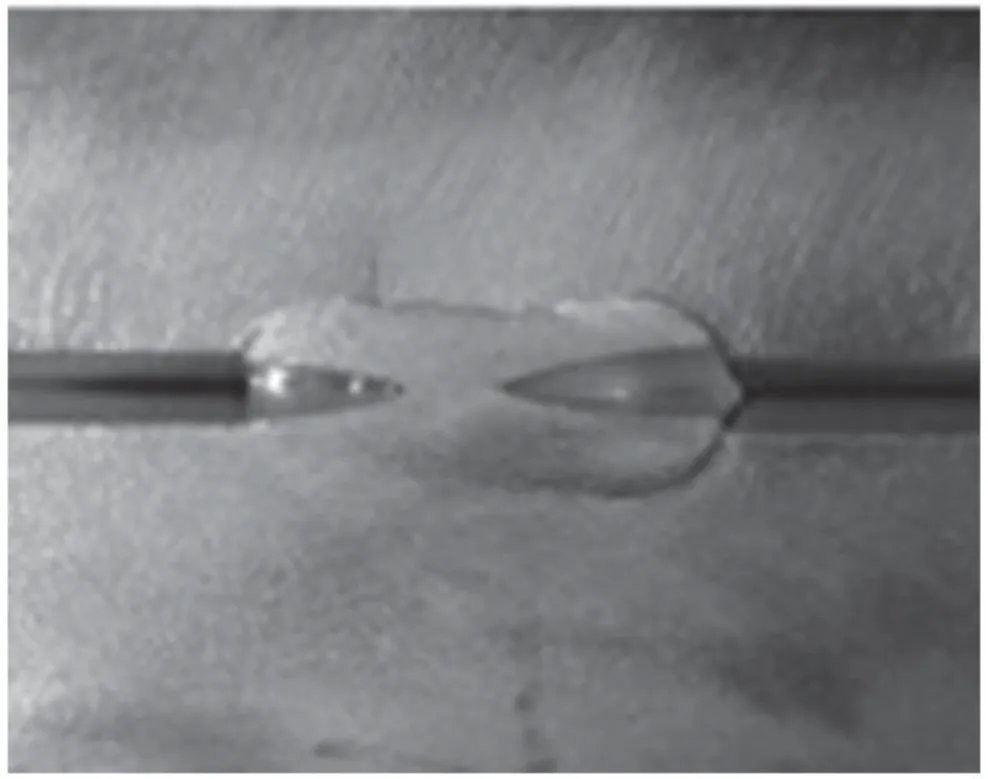

对后续需填充满焊部位的定位焊缝,打磨操作步骤如下。第一,用不锈钢钢丝刷去除定位焊缝周围的黑灰、飞溅和杂质等。第二,对于较长定位焊缝(焊缝长度≥50 mm),用旋转锉将定位焊缝起弧处和收弧处的两端头打磨成45°~60°倒角。焊缝的中间部分打磨成平面或凹面,且与母材金属平滑过渡。要求整体打磨区域无凸面、尖角和棱角等不良表面。第三,对于较短定位焊缝(<50 mm)或机械化自动焊接定位焊缝,先用风动角磨机配合千叶片磨平焊缝,再用直磨机配合旋转锉(V形铣刀头)将焊缝修磨出沟槽。沟槽中心与焊缝中心对齐,沟槽与焊缝方向一致。要求与母材平滑过渡,整体打磨区域无凸面、尖角和棱角,如图1所示。

图1 短定位焊缝修磨

1.3.2 焊接接头的打磨

焊接接头的打磨指在将两个或多个金属零部件焊接在一起后,通过打磨的方式,使接头表面平滑、光洁,达到美观、坚固和密封的效果。打磨前需要先对焊接接头进行初步处理,如去除表面的氧化物、锈迹、焊渣等杂质,然后使用相应的砂轮、砂纸、磨头等工具,对接头表面进行打磨,直到达到所需的平滑度和光洁度为止。打磨时要注意不要过度去除金属材料,以免影响接头的强度。此外,要佩戴合适的防护装备,避免受到金属碎屑的伤害。焊接过程中,端部(起弧和收弧)处理范围应不低于10 mm,使用直磨机配合旋转锉(砂纸磨头)将其打磨成倒角或凹面。要求打磨面无凸面、尖角和棱角,与母材金属平滑过渡。

1.3.3 焊后磨平的打磨

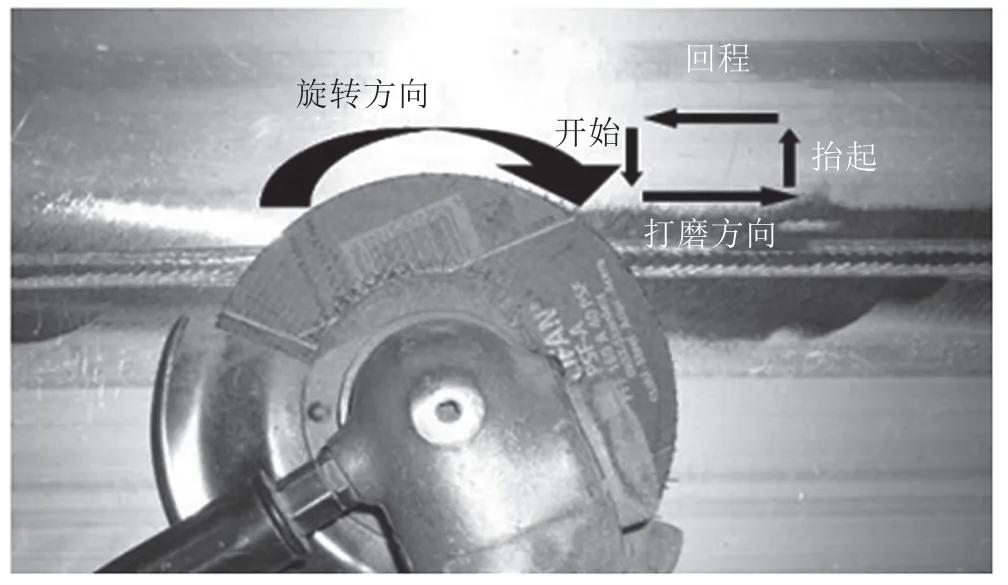

当焊缝需要将其表面打磨成与母材平齐的表面时,按照步骤进行打磨;反之,则无须打磨。首先,使用焊缝铣削机铣平对接焊缝表面。其次,使用风动角磨机配合千叶片将对接焊缝表面及其近母材金属表面进行抛光精磨,使其与母材金属表面平齐且平滑过渡。精磨后,余高应不超过母材金属表面0.5 mm,打磨深度不低于母材金属表面0.5 mm或0.1t中的较小值(t为对接处较薄板的厚度)。最后,角磨机工作时要与被打磨焊缝平行(使打磨纹路方向与焊缝垂直),去除焊缝余高。需注意,严禁用千叶片端部斜铲被打磨面,严禁无规律打磨。磨平焊缝打磨如图2所示。

图2 磨平焊缝打磨示意

操作要领四步法,即“一看、二听、三稳、四准”。一看,注意观察打磨机应以较缓慢的速度接近工件的被修磨表面,避免磨具与工件的冲击出现打磨片卡阻现象,否则应立即提起打磨工具,以免打磨片破碎,造成安全隐患。二听,当操作者感觉到或注意到任何不正常的速度、声音、振动等时,应立即停止作业,报告工位长进行处理,待异常情况排除后重新开始打磨作业。三稳,打磨过程中应先以较缓慢的速度接近工件的被修磨表面,避免磨具与工件的冲击。施加在打磨工具上的压力要按照循序渐进的原则逐渐加大,直至达到合适的压力,且压力应均匀一致。四准,去除已加工部位的尖角锐棱和毛刺,倒钝的棱角半径按0.5~1.0 mm进行,保证平滑过渡,无明显过渡痕迹。需注意,图纸有要求时,应优先满足图纸要求。

1.4 培训方法

在培训过程中,技术管理人员各抒己见,提出培训过程中的不明之处,并及时给予解答。当有不合理或者不满足车体打磨规范的方法时,要及时反思是否确实存在问题。如若存在不足,提出与设计、工艺和工装相关的修改意见,在技能培训的最后集思广益,指出影响打磨方法的最大因素并给予总结,共同提高[3]。通过“四多法”及“四步法”的学习,加上现场技能示范指导,技术管理人员在培训中的一次合格率可达到90%。

亲身体验整个打磨过程使技术管理人员深入了解打磨过程中易出现打磨缺陷的部位,同时根据多年打磨经验,培养技术管理人员如何有效完成打磨生产。在点检过程中,技术管理人员能有目的性地去排查打磨缺陷,检查打磨机参数,分析并解决问题,从而提高点检效率,在潜移默化的影响中增强工人的质量意识,提高产品的合格率,完善质量管理体系。

2 计算机辅助技术

2.1 虚实结合培训

虚实结合的打磨培训方式是一种通过综合虚拟仿真和实际操作来提高打磨技能的方法[4]。首先,虚拟仿真技术可以模拟复杂的打磨环境和情况,帮助学员理解打磨原理和技能,减少对打磨设备和材料的损失。其次,实际操作可以帮助学员掌握打磨技术,熟悉操作流程,提高打磨精度和速度。再次,学员可以在实际操作中积累实践经验,从而更好地处理各种问题。最后,虚实结合的培训模式能够为学员提供全面的、系统的培训方案,使他们对打磨技术有更深入的了解,从而提高工作质量和效率。虚实结合的打磨培训方式是一种有效的培训方法,可以提高学员的技能水平和工作效率。

2.2 计算机辅助

综合利用计算机辅助工程(Computer Aided Engineering,CAE)、计算机辅助质量(Computer Aided Quality,CAQ)、计算机辅助工艺设计(Computer Aided Process Planning,CAPP)及已积累的打磨作业经验,对车体制造过程中出现的难点问题,如打磨变形、尺寸公差、装配干涉、制造服役失效、机加工余量等问题开展计算机辅助技术,利用其优化后的打磨方法并固化打磨培训操作方法,形成打磨作业规范,提升工艺设计及产品打磨质量[5]。

利用CAE技术进行车体各部件的打磨过程模拟仿真,得到打磨受力仿真和打磨后应力分布数值,并进行现场工艺试验验证。利用CAQ技术对不满足既定设计目标的尺寸技术规范提出与设计、工艺和装配相关的修改意见,指出影响公差变化的最大因素。利用CAPP技术即在计算机上固化所谓的“四步法”和“四多法”,把打磨作业过程浓缩为四步法,即“一看、二听、三稳、四准”,提高打磨技能,做到“四多”即多问、多看、多想、多查。在计算机技术应用方面,通过优化工艺设计降低人力、物力消耗,对降低生产成本、提高打磨质量和制造水平具有重要的现实意义。在打磨操作方面,除可以二次利用板材外(加工后再利用),可以充分运用“四多法”操作要领,减少约30%对打磨练习材料(板材及型材)的使用。

3 结论

由于虚拟打磨培训阶段减少了传统打磨工培训的试板准备阶段,且采用虚实结合打磨工培训模式后培训效率得到了提高,使得整个培训周期缩短了12%,在一定限度上缓解了企业因打磨工培训周期较长而影响产品制造计划的问题。虚实结合打磨工培训模式可显著降低打磨试板、辅助材料及管理等培训成本。虽然虚拟打磨培训系统设备昂贵,但是若企业培训打磨工人数较多,短期内便可收回设备成本投入。传统打磨工培训模式与虚实结合打磨工培训模式相同的是,在培训前期都是进行理论培训、手法练习和打磨姿态等内容,但增强现实的虚拟打磨培训打磨工可接受度更好、培训效率更高。在培训中后期,打磨工通过虚实培训相互穿插的形式,不断固化打磨手法、提高打磨水平,不但打磨工积极性很高,打磨质量相对稳定,而且培训效率得到了进一步提高。