吉兰泰盐湖滩晒盐质量改进措施与应用

张 玮

(中盐内蒙古化工股份有限公司,内蒙古 阿拉善 750333)

1 前言

吉兰泰盐湖滩晒盐生产基地位于盐湖西北方,总占地面积为380 000 m2,年产量约8万t。以饱和卤水为原料。饱和卤水在调节池沉淀澄清后灌入结晶池,结晶生产采用薄膜铺底,新卤通过自然蒸发浓缩结晶晒盐,机械收盐工艺。

近几年随着盐湖晶间卤水水位的持续降低,滩晒盐用卤水主要依靠机械洗盐北线坝外原料区内引入淡水溶盐制卤提供,由于在盐层溶解过程中同时溶解部分杂质(硫酸钙、硫酸钠)在卤水中,在制盐过程中蒸发析出;同时滩晒盐两期建设地处盐湖沙尘高发中心和粉尘重点源区,不溶性粉尘掺杂在产品中质量难以控制;原料直接落坨,无洗涤、筛分、苫盖等工序质量控制,生产的产品难以满足工业盐质量需求,同时随着硫酸钙杂质的持续富集,滩晒过程中出现新的问题,大量硫酸钙随滩晒盐共析,产品理化指标不合格,只能降级内部消化,为提高滩晒盐产品质量,从生产源头进行工艺控制,增加产品附加值,因此对滩晒盐生产工艺进行管控,并更新原料筛分洗涤设备,充分对原料进行筛选、洗涤,从而减少低价值的产品输出,提高产品适用范围。

2 生产现状分析

2.1 生产现状

(1)2020—2022年通过对滩晒盐清卤取样分析,盐湖卤水中钙离子呈递增的趋势,2020年滩晒盐清卤钙离子平均值为0.34 g/L,硫酸钙平均值为1.15 g/L;2021年滩晒盐清卤钙离子平均值为0.54 g/L,硫酸钙平均值为1.88 g/L,2022年滩晒盐清卤钙离子平均值为0.96 g/L,硫酸钙平均值为2.53 g/L,3 a同比卤水中钙离子增加了近3倍。

(2)通过测定,温度范围为25~35 ℃,吉兰泰盐湖卤水硫酸钙的饱和溶解度为1.74~1.96 g/L,2022年滩晒盐卤水中硫酸钙含量均在2 g/L以上,硫酸钙达到过饱和以固体的形式大量析出,造成滩晒盐中钙离子、硫酸根离子严重超标。

(3)清卤中杂质含量见表1。

表1 清卤水中杂质含量统计表

从表1数据统计看,造成滩晒盐硫酸根含量过高的原因认为是硫酸钙、硫酸钠共同作用下与氯化钠共析造成的。2022年以前滩晒盐清卤水中硫酸镁含量平均在15~20 g/L左右,随着北坝外持续溶盐制卤,盐矿逐渐减少,杂质富集量较多,溶盐过程中大量溶解硫酸盐杂质,清卤中硫酸镁含量最高达到42.44 g/L,卤水中携带大量硫酸根以硫酸镁的形式存在,由于溶盐制卤时卤水相对氯化钠未完全饱和,首先将硫酸钙析出,随高温持续进行,一部分硫酸钠以无水芒硝的形式析出,结晶出的再生盐中硫酸钙、硫酸钠大量存在,导致成品硫酸根含量高至2%~3%。

2.2 原因分析

(1)碳酸钙(CaCO3)到7.10 °Be′析出过半,至16.70 °Be′全部析出。

(2)硫酸钙(CaSO4)超过14 °Be′开始析出,16.8~20.6 °Be′析出量最大(占64.2%);到22 °Be′析出80%以上,当卤水达到饱和点时硫酸钙析出81.08%,浓缩至26.25 °Be′时可析出94.35%,到30 °Be′时全部析出。

(3)氯化钠(NaCl)在24.8~26 °Be′时开始析出,到28.5 °Be′约析出70%,到30.2 °Be′时约析出78.9%,到35 °Be′时析出91.3%,母液中尚存8.7%。

(4)硫酸镁(MgSO4)在氯化钠析出时,卤水中硫酸镁尚未饱和,不能呈晶体析出仅由母液中带出微量,到30.2 °Be′时累计可带出总含量的2.4%;当超过32.4 °Be′时,开始成晶体析出;到35 °Be′时带出量与析出量共占总含量的25.2%,母液中尚存74.8%。

(5)氯化镁(MgCl2)当氯化钠析出时,氯化镁同样也被母液带出微量;到35 °Be′时累计带出量只占总含量的4.6%。

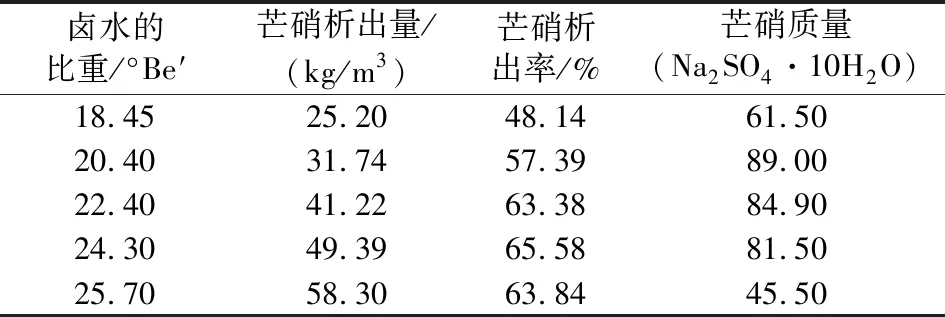

(6)硫酸钠析出规律见表2。

表2 硫酸钠(Na2SO4·10H2O)析出规律

从表2数据可以看出,20.40 °Be′的卤水冷冻芒硝,含89.00% Na2SO4·10H2O,质量高,但产量较低;24.30 °Be′的卤水,芒硝的析出率最大,但质量稍低。为使芒硝高产优质,卤水的比重以稍低于24 °Be′较宜。

3 采取措施

针对此问题采取相应措施,使滩晒盐质量满足生产销售需求。

(1)兑卤结晶。根据老卤质量较好的条件与不饱和卤水进行搀兑,一方面降低结晶过程中硫酸钙的析出,一方面提高浓度,不浪费卤水。

(2)灌洗采池。为减少杂质和不溶物沉积于池底对后期质量造成影响,在收完盐后对采池灌入淡水进行彻底清洗。

(3)结晶后的苦卤排放至卤水回收库,与新卤掺兑使用。

(4)为提高再生盐质量,使用振动筛对原料进行筛分洗涤,降低再生盐中杂质含量。

(5)条件允许情况下,利用不饱和卤水中硫酸钙先行析出的条件,将即将饱和的卤水(22~24 °Be′)自然蒸发,取样检测,待卤水中杂质含量降低,硫酸钙析出后,将卤水放入结晶池,蒸发析盐,从而降低析盐过程中硫酸钙的析出量。

(6)对每期滩晒盐采取筛分洗涤,除去不溶物及细碎硫酸钙等杂质。

4 措施实施

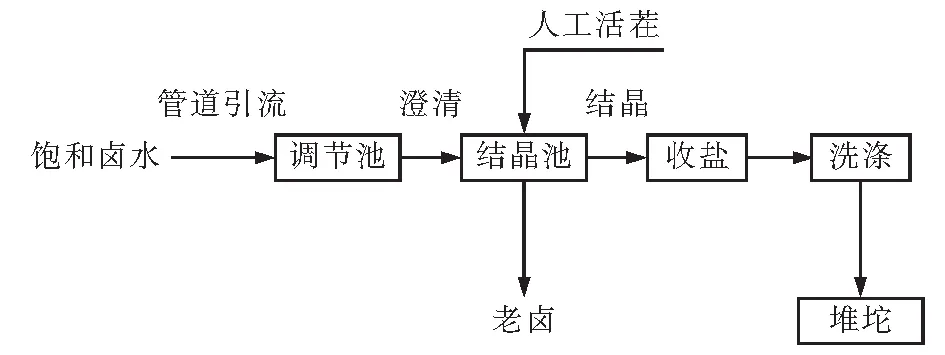

(1)根据硫酸钙在未达到氯化钠饱和前先行析出的条件,在滩晒盐溶盐补水方池进行调节,不饱和卤水在方池中自然蒸发,待硫酸钙析出,卤水达到饱和后(26~27 °Be′),将卤水直接排入清卤沟,提高卤水质量(图1)。

图1 新工艺流程图

(2)根据硫酸钠析出规律,冬季20~24 °Be′氯化钠不饱和卤水,芒硝析出量与卤水的比重成正比,利用这一规律,10月份霜降后在北坝外方池对卤水进行调节,待芒硝析出后,将析硝后的卤水进行灌池,可提高滩晒盐来年一期质量。

(3)为减少硫酸盐类杂质和不溶物沉积于池底对后期质量造成影响,在收完盐后对采池灌淡水进行彻底清洗,直至将沉积的杂质层清洗干净后,再进行灌卤生产。

(4)实施前所有老卤都排入了溶盐补水方坑,过多杂质的带入,影响后期滩晒盐产品质量。实施后所有老卤都排入新的老卤池,减少了老卤杂质对后期滩晒盐产品质量的影响。老卤池内卤水冬季冻硝结束后净化卤水放入盐湖继续循环利用。

(5)对北坝外西部矿区进行勘探,根据盐层厚度分布情况有针对性的引入淡水进行溶盐制卤,并采取高效率的方式提高溶解能力,提高卤水浓度和品味。

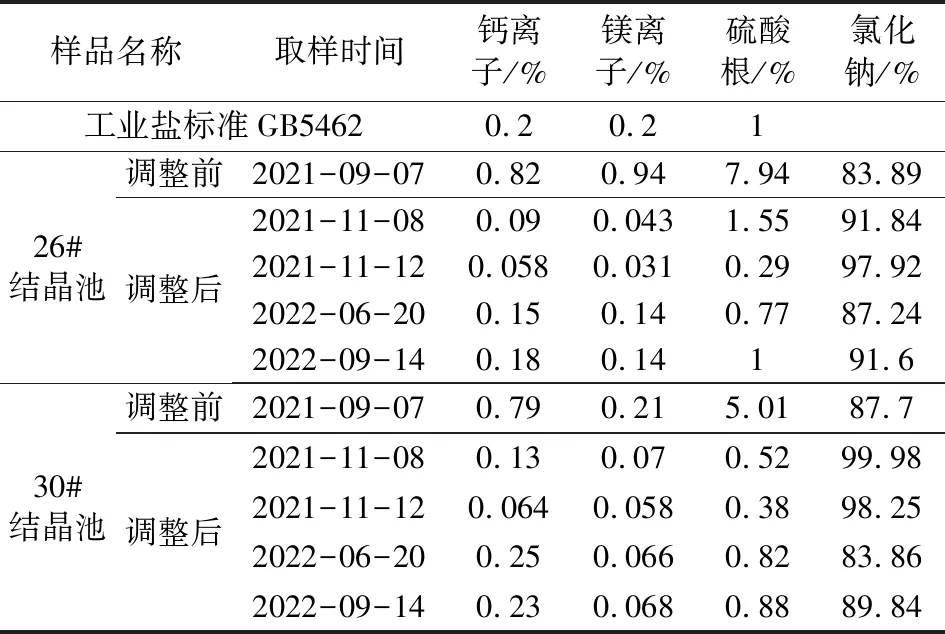

(6)进行氯化钙液与滩晒盐卤水搀兑试验,利用盐藻车间闲置养殖池作为试验地点,将滩晒盐硫酸根含量高的卤水与澄清后的蒸氨废液兑卤反应后制得低硫酸根离子卤水进行滩晒试验,取得基础数据为后续净化卤水的实施提供参考。目的是生产低硫酸根离子、低镁离子工业盐,用于钠盐原料,生产符合钠盐原料质量要求的产品,降低精制工业盐成本消耗。工艺调整前后结晶再生盐质量对比见表3。

表3 以26#、30#结晶池为例工艺调整前、后结晶再生盐质量对比

5 制定巩固措施

(1)清理结晶池、调节池——制卤调节(达到25 °Be′)—储卤池抽卤—调节池澄清—灌池—结晶池自然蒸发—活碴(中途不进行换水,只加卤)—收盐—振动筛洗涤筛分—落坨—苫盖。

(2)产前准备。彻底清理结晶池、调节池,溶盐制卤工序选择北坝外方池进行卤水调节,卤水浓度达到25 °Be′时引入清卤沟。引入调节池中经过澄清后即可直接灌池,采用平行加卤法将调节高位池内经过澄清的卤水引入结晶池中,每个结晶池水位深度为15~20 cm,低于15 cm则需进行补卤,直至水位达到要求为止,定期测量卤水浓度,高于27 °Be′时应及时进行加卤调节,避免粉盐形成,一般将浓度控制在25~26 °Be′为最优;如遇雨季等特殊情况时,卤水浓度低于25 °Be′需及时排淡,防止浓度过低影响再生盐的结晶。

(3)操作人员每日对各结晶池进行活碴一次,要求彻底将盐层破碎翻动,避免死碴盐形成,利于再生盐颗粒各晶粒均衡生长,减少粉盐形成,从而改善卤水对辐射能的吸收,提高卤温增大蒸发速率。

(4)由于季节性原因,一般结晶周期为:冬季5个月~6个月,夏季2个月~3个月,每年收盐3~4次,池内盐层厚度达到8~12 cm时进行收盐,收盐时需将池内卤水排出(此卤水质量较好,杂质基本析出,氯化钠仍然相对饱和,故安排排放至调节方池与不饱和卤水继续掺兑使用,避免卤水浪费),收盐车辆方可收盐,收盐后的结晶池内泥沙、粉盐、杂质较多,按要求进行换卤、除浑,彻底清理池底,平池工作。

(5)收盐前将收盐机、运盐车车身、轮胎、料斗全部冲洗干净,将堆坨皮带机、振动筛冲洗干净,将拉运车辆车箱冲洗干净,避免对原料质量造成污染。

(6)根据原料粒度情况和质量情况对上层筛板进行调整避免再生盐造成浪费,确保喷淋系统完好。

(7)生产时间为每日早6:00—20:00,落坨前将皮带机下积盐、杂物清理干净后方可进行生产。

(8)生产的再生盐按照每日取样分析结果分别单独堆放,并做好标记,将质量结果记录台账,根据质量数据单独进行拉运。

采取工艺控制及对再生盐进行筛分除杂,效果较好,年度质量合格率为97% ,方法可操作性强。通过工艺措施有效开展,逐步推进滩晒盐扩产工艺创造了有利的先行条件,项目目标明确,实施效果显著,措施可行,可推广实施。

6 结束语

目前,减盐行动已成为社会共识,少吃盐、吃好盐、吃高端盐。但现在的情况是市场极度匮乏可供选择的高端盐品牌及产品,低端产品供过于求。同时盐湖内硫酸根离子逐年升高,盐湖老化,盐质降低问题日益突出,综合考虑盐湖可持续发展和提高食盐品质的需要,将卤水在冬季进行冻硝操作,新建冻硝池。与此同时,随着中盐内蒙古化工股份有限公司盐化工产业不断扩大,工业盐自用量及销售量在不断增加,但由于盐湖水位下降,采区内再生盐产出量却逐年减少,现有的盐产品的产量已不能满足下游用户需求,影响到公司产品市场占有率及经济效益,因此新建滩晒场地,发展滩晒盐也成为吉兰泰盐湖今后的必经之路。