氨碱法纯碱生产中对电石渣的循环利用探讨

李明宇

(青海盐湖镁业有限公司, 青海 格尔木 816000)

1 前言

青海盐湖镁业有限公司(以下简称“公司”)充分利用当地资源氯化钠、氯化镁、氯化钾等,建成集生态、环保、节能、减排为一体的循环经济产业链,纯碱项目是金属镁一体化项目循环经济产业链之一,设计产能为120万t/a纯碱,采用氨碱法生产方法。其余项目分别为:10万t/a金属镁、100万t/a煤制甲醇、100万t/a DMTO烯烃分离、16万t/a聚丙烯、50万t/a电石法PVC、30万t/a乙烯法PVC、30万t/a钾碱、400万t/a选煤、240万t/a焦炭、80万t/a电石、配套320 MW的供热中心及公辅工程。各项目建成后改名为各分厂。纯碱分厂各物料的使用处在物料循环的尾端,其中焦炭和液氨由焦化厂提供,纯碱厂内自建两座石灰窑,其余二氧化碳和生石灰分别由甲醇厂和电石厂提供,电石法PVC厂的电石渣(含氢氧化钙25%左右)作为纯碱厂蒸氨使用,各等级蒸汽及公用物料由动力厂及综合厂提供,蒸氨废液排放至10 km外的盐田渣场。

2 纯碱分厂生产现状简介

2.1 制约纯碱生产的因素

纯碱分厂自2014-09开车成功后在内部两座石灰窑的支撑下连续低负荷生产。截至目前,因公司装置的关联性强,目前因氯气平衡问题,导致煤化工线运行不稳定,进而使纯碱分厂不能长周期的稳定运行。电石法PVC目前生产负荷约95%,将电石渣供给纯碱厂。因此纯碱产能依然受两座石灰窑产能的制约。提高纯碱产量依然要从石灰窑着手。

2.2 纯碱分厂石灰窑技术性能

石灰窑形式。混烧式机械立窑,石灰窑内径Φ5 300 mm。

石灰窑有效高度24 500 mm;石灰窑有效容积540 m3。

石灰石粒度50~120 mm;焦炭粒度,25~50 mm。

煅烧温度1 100~1 250 ℃;停留时间22~24 h。

石灰产量432 t/d;最大石灰产量460 t/d。

由表1可知,仅两座石灰窑而言,纯碱产量由石灰的产量决定,仅能达到设计全负荷的30.88%,浪费部分窑气,而如果供给电石渣,可补足不够的石灰量,纯碱产量可转变为由窑气的量决定。从而可以达到设计全负荷的43.65%。

2.3 纯碱分厂生产现状

电石渣由电石法PVC输送至纯碱厂后分两路,一路进入化灰机,另一路排放至蒸氨废液总管(纯碱分厂消耗不了及电石渣固含量波动较大时排入该管线)。经过一段时间的生产磨合后,电石法PVC分厂可以将电石渣的固含量即Ca(OH)2稳定在20%左右并且持续稳定的供给纯碱厂。文章以2022-11下半月的生产数据(见表2及表3)为依据进行分析。

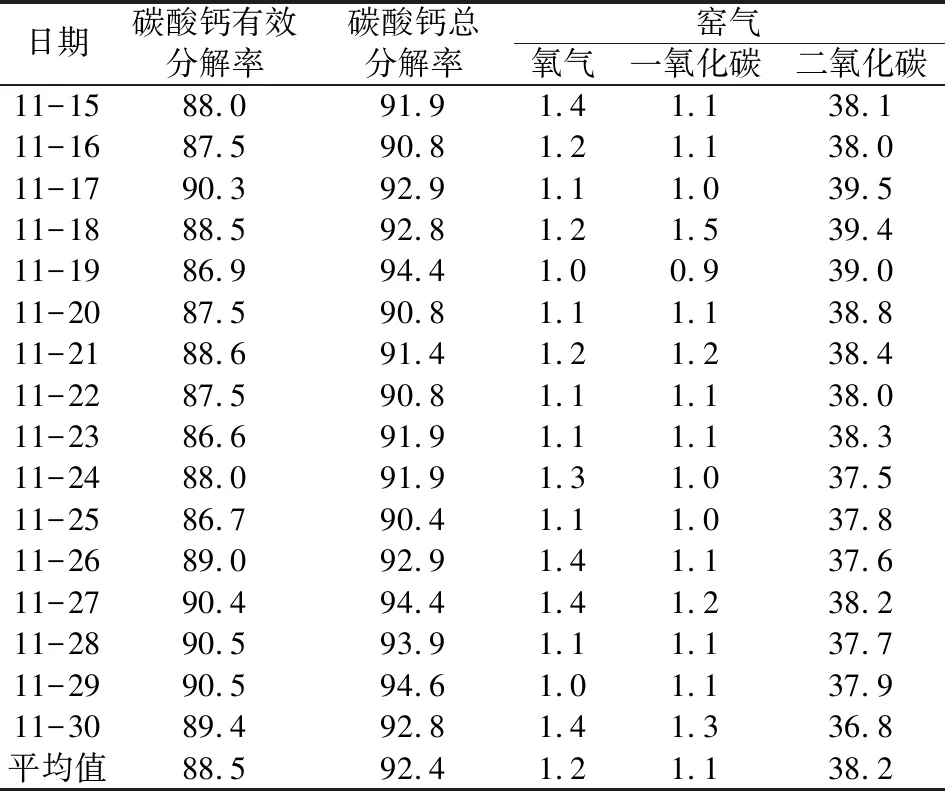

表3 2022-11下半月石灰窑生产分析数据表

根据供货分析单,外供石灰石碳酸钙含量为平均97%,碳酸镁含量平均为0.3%,盐酸不溶物含量平均为0.8%。

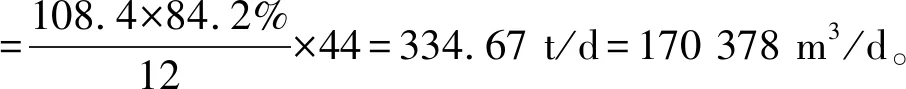

焦化厂所供焦炭分析结果为(均为日平均值):固定碳84.2%、挥发分1.2%、灰分13.2%、水分1.4%。

2.4 根据目前生产负荷进行物料平衡的简略计算[1]

以日消耗石灰石及焦炭量为基准,未燃烧的焦炭量及燃烧生成的一氧化碳忽略不计。

碳酸盐分解生成的CO2量=1 438×92.4%×97%×44/100+1 438×0.3%×(44/84)=569.36 t/d=289 856 m3/d。

生成的总的CO2量=569.36+334.67=904.03 t/d=460 234 m3/d。

粗石灰生成量=石灰石量-碳酸盐分解生成的CO2量+焦炭灰分=1 438-569.36+108.4×13.2%=882.95 t/d。

2.5 与纯碱产量有关的讨论

(1)按照设计每吨纯碱约消耗粗生石灰0.93 t,则882.95 t生石灰可生产纯碱949.4 t,由表2可知,平均每天生产纯碱1 278 t,则由电石法PVC厂提供的电石废渣目前可使纯碱每天平均增产328.6 t,消耗粗生石灰(CaO≥88%)为294.1 t。

(2)电石法PVC厂目前生产负荷30%,即产PVC树脂约450 t/d。目前所使用电石发气量≥285 L/kg,故生产1 t PVC树脂约产干基电石渣1.8 t[2],则日产干基电石渣810 t,换算为生石灰(CaO≥88%)为810×56/74÷88%=696 t,而纯碱消耗294.1 t/d,利用率为42%,可见目前电石废渣富余,有一部分需外排。

(3)按照理论每吨纯碱需CO2气210 m3,实际每制造1 t商品纯碱需补充CO2气300~350 m3,实际补充气量因操作管理水平,CO2气浓度,生产流程与生产规模大小而异[3],在此假设按照1 t纯碱需CO2气350 m3计算,则日产460 234 m3CO2气可生产纯碱1 315 t/d,与实际平均纯碱1 278 t/d对比可知,因电石渣目前充足,如利用好二氧化碳,还可提高纯碱日产量。

3 几点建议

(1)因电石渣的富余,纯碱厂可以适当调整蒸氨废液中过剩灰的指标,从而可以一定程度上降低氨耗。

(2)由表3可以看出,CO及O2气浓度偏高,CO2气浓度偏低,由此可知石灰窑窑况并未达到最佳,由表2可知,纯碱产量最高达到过1 365 t/d,说明后续工序对CO2的利用率不稳定,如调整好石灰窑的窑况,并稳定后续工序对CO2的利用率,将可以达到甚至超过以CO2气量定产的设计产量。

4 结论

1)金属镁一体化项目在整个生产物料循环未起来的情况下,电石法PVC厂电石渣的循环利用,既可以使纯碱厂在两座石灰窑的情况下,一定程度上提高纯碱产量,又可以为以后的整个物料循环利用奠定基础。

2)电石法PVC厂电石渣的利用,可以将纯碱产量在两座石灰窑为瓶颈的情况下,由石灰量定产转变为由CO2气量来定产,理论上可提高12.77%的纯碱产能。