烧结机头除尘灰资源综合利用研究进展

陈 龙,冯雪男,艾自强,谢晶磊,梁晓玲,夏 适,谢 超

(1.中蓝长化工程科技有限公司,湖南 长沙 410116;2.中化环境控股有限公司,北京 100071)

1 烧结机头除尘灰概况

1.1 烧结机头除尘灰的产生

随着我国经济的高质量发展和对环境保护意识的增强,作为我国国民经济的重要支柱性产业之一的钢铁工业,是能源消耗和污染物排放的重要领域之一,钢铁生产过程的环境污染问题已经成为制约其可持续发展的重要因素,目前,在双碳背景下,钢铁工业如何绿色发展是面临的严峻课题。我国钢铁企业的冶金流程主要是:烧结—高炉—转炉—轧钢,该流程的特点是工序多,流程长,产生的粉尘与其它副产品多,在工业上将它们统称为除尘灰。这些除尘灰中虽然是钢铁冶金工序中所产生的固体杂料,但是由于其往往含有铁、铜、锌等有价金属以及碳、CaO、MgO、钾等可利用的成分,可将其进行资源综合利用[1]。

烧结机头除尘灰(以下简称烧结除尘灰)是铁矿石烧结过程中,通过烧结机头烟气电除尘器所扑集的粉尘,其产生量约占烧结矿产量的2%~4%。 在中国,钢铁行业每烧结1 t烧结矿会产生15 kg烧结灰,平均产生烧结除尘灰约1 500万t/a[2],烧结灰中铁、钾、铅、碳含量较高,主要化学成分为 Fe2O3、Fe3O4、CaO、C、SiO2、KCl、NaCl、PbCl2等,也有可能包括一些少量的Ag、Cu、Zn的有价金属[3-4]。

除尘灰是钢铁生产流程当中所产生的粉尘物质,主要有以下几个特点[5]:

(1)颗粒粒度偏小(大部分是小于3 mm),不利于混合料制粒。

(2)除尘灰润湿性能差,难以充分润湿和混合。

(3)不同尘点的除尘灰在化学成分含量上相差会比较大。

(4)除尘灰中会含有一定量的K、Na、Zn等有害的碱金属。

1.2 烧结除尘灰资源化利用的必要性

烧结灰中含有钾、钠、铜、锌和铅等大量对钢铁冶炼有害的元素,若采用直接返回高炉熔炼的方法处理,上述元素会对高炉设备带来无法修复的损坏。铅、铜、锌累积后,高炉出现炉内结瘤事故,从而影响高炉寿命,同时也将降低炉料强度进而影响炼铁效率。含钾、钠等碱金属的化合物、部分碱金属化合物被焦炭还原成单质后,高温下蒸发成气态形式进入烟气,使烟气中的亚微米级别的粉尘比电阻增大,从而降低除尘器的捕集效率,降低除尘器的稳定性。

因此,开发高效、经济和环保的烧结灰中碱金属和重金属元素除杂及杂质元素的资源化技术,对于稳定钢铁企业生产、提升钢铁企业循环经济技术水平、完成钢铁企业的双碳指标、实现冶金工业生产的可持续发展战略具有重要的现实意义和实际价值,该技术也是一项在冶金企业具有广泛应用前景的节能减排和资源综合利用新技术。

2 烧结除尘灰处理现状

2.1 国外烧结除尘灰处理现状

在国外,对钢铁粉尘的污染、危害问题关注的比较早,1976 年,美国环保总署(EPA)就将含Pb、Zn、Cr的钢铁粉尘划归为K061类物质(有毒固体废物),并要求对其中Pb、Zn、Cr等有害元素进行钝化或回收处理[6]。继美国之后,欧洲各国,以及日本、韩国等国家也相继制定了类似法律。目前,国外多数钢铁厂大多采用集中管理与处理的原则选择工艺,德国和日本的处理率已达100%,其他西方各国的此类粉尘处理率也较高[7]。

目前,国外处理电炉烟尘的主要方法是湿法、火法及火—湿联合工艺这三种方法,这三种方法的工艺原理及优缺点见表1。国外研究机构和企业比较青睐采用火法处理钢铁固废,比如,住友公司开发的SPM工艺以及川琦开发的Z-star炉以及Demag 开发的 Redselt 工艺等[8-9]。

2.2 国内烧结除尘灰处理现状

国内对于烧结除尘灰综合利用的研究起步稍晚。近年来,随着国家对环保问题的日益重视以及双碳目标的确定,国内的科研院所和企业纷纷针对烧结除尘灰中含有的有价元素开展回收利用的研究,在烧结灰制取钾肥、铁回收和银、铜、锌等有价金属回收方面取得了一定的进展,并将部分技术实现了产业化。在天津、包头、南京、苏州、日照和莱芜等地方钢厂已经投建水洗提盐的项目。从运营效果上来讲,烧结除尘灰中的钾和钠回收率均能达到80%以上,脱除钾、钠和氯后的烧结灰返回使用,生产的氯化钾、氯化钠或二者的混盐,能够作为产品销售,此外,烧结灰中的铁主要以四氧化三铁和氧化铁的形式存在,可采用磁选的工艺进行回收得到铁矿石,从而实现了烧结机头灰的综合利用[10]。

近年来,随着环保严查,一方面收购除尘灰提取钾、钠、锌等元素的加工厂因环保不达标而关停,导致除尘灰的销路受阻,另一方面,部分钢厂已经开始执行”固废不出厂”的要求。在这种背景下,很多钢厂自行建设除尘灰综合利用生产线。表2是部分企业产业化情况[1,11]。

3 烧结除尘灰资源化利用技术现状

目前针对烧结除尘灰的资源综合应用主要有以下3个方面:

(1)利用少接触陈灰中富含钾元素的特点从中回收钾资源,制取钾肥。

(2)由于烧结灰中含有大量铁,回收铁资源制备铁精矿。

(3)烧结除尘灰含有部分金、银、铅等贵金属,回收贵金属资源。

3.1 钾回收工艺

钢铁冶炼烧结除尘灰中钾的存在形式主要是氯化盐,碱金属氯化盐具有较高的水溶性,因此烧结灰中钾回收的首选方式是采用水浸出工艺。代表性工艺有以下几种。

(1)水洗脱钾—沉降分离—硫化钠除杂—分步结晶。张福利等[12]和蒋新民[1]采用水浸工艺,以硫化钠为沉淀剂除去水洗分离液体系中的重金属离子。再将溶液进行蒸发浓缩,分步结晶,结晶母液可以循环脱钾。该工艺氯化钾回收率以及产品纯度均可达90%以上。并且该工艺在唐山已成功投产一套年处理烧结灰10 000 t的氯化钾生产示范装置。

(2)水洗脱钾—分离—甲酰胺除杂—减压蒸发—冷却结晶。李志峰等[13]利用磁选—浮选—重选选铁后的循环水中加入适量的甲酰胺,在80 ℃下进行回流搅拌,反应充分后,将溶液减压浓缩至质量分数50%,然后在常温下进行冷却结晶,最后进行固液分离,滤液进入蒸馏塔回收甲酰胺。获得KCl的纯度达93%左右,氯化钾回收率在80%左右。但浮选工艺较复杂,操控不便,且在浮选过程中加入的药剂成本较高。

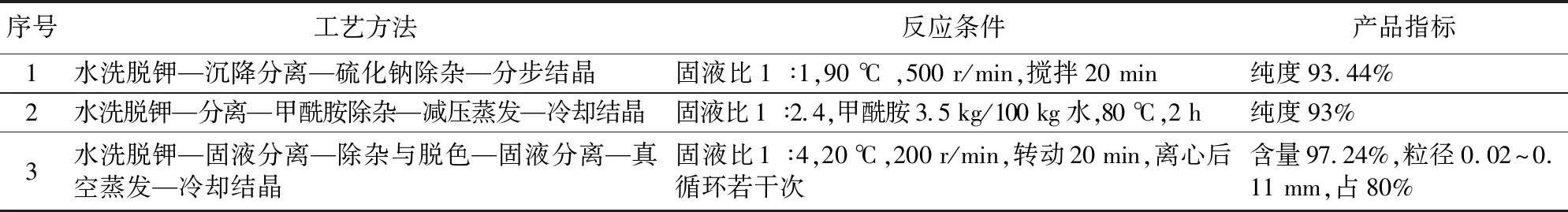

(3)水洗脱钾—固液分离—除杂与脱色—固液分离—真空蒸发—冷却结晶的氯化钾回收工艺。张梅等[14]采用Na2CO3作为沉淀剂,并用活性炭进行脱色,除去浸出液中的钙、镁、铁、铜等离子。利用氯化钾和氯化钠在水中溶解度随温度变化规律的差异,采用真空浓缩—常温冷却结晶的方法回收KCl,母液还可以继续制成融雪剂。结晶冷却所得产品中KCl含量和回收率分别达97.24%和65.25%。钾回收的工艺方法见表3。

表3 钾回收的工艺方法

3.2 铁回收工艺

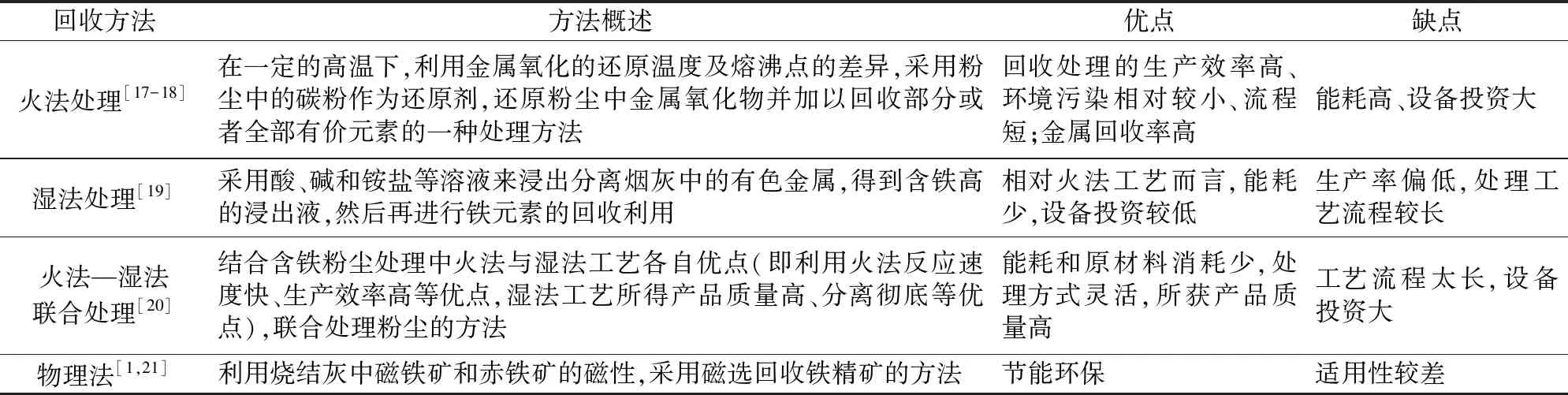

烧结除尘灰中的主要成分是铁元素,主要以Fe2O3和Fe3O4的形式存在,如果能将其中的铁进行回收利用,不但可提高钢铁厂的钢铁收率,还可变废为宝,减少环境污染源。目前从烧结除尘灰中回收铁的主要技术有火法处理、湿法处理、火法—湿法联合处理和物理法等。陈亮等[15]采用火法处理,利用钢渣显热熔化还原回收烧结灰的铁资源, 通过充分脱除烧结灰中的锌等杂质,回收铁资源,铁收得率与脱锌率均超过90%。蒋新民[1]利用湿式磁选工艺,将烧结灰中的钾浸出与磁选工艺结合,回收钾资源并制备钾肥,得到工业一级硫酸钾 ,并得到含铁量大于60%的铁精矿,铁回收率大于70%。李辽沙等[16]采用还原焙烧—磁选工艺回收烧结灰中的铁,并在焙烧过程中利用醋酸回收液对烧结灰中的锌进行回收,得到铁精矿中铁品位超过80%。表4为烧结除尘灰中回收铁的主要技术及特点。

表4 烧结除尘灰中回收铁的主要技术及其特点

3.3 其他有价金属的回收工艺

烧结除尘灰中还含有部分的贵金属(Ag、Cu、Zn等)和铅,国内铁矿石的烧结除尘灰中贵金属含量较多。目前,烧结除尘灰中的贵金属回收主要采用湿法工艺,利用溶剂(酸、碱或王水等)与贵金属的化合物形成络合物,得到其络合物溶液。将络合物溶液分离后,利用银镜反应,先将络合物溶液中的银以单质形态分离回收;络合液中的铜通过锌粉置换,得到铜单质,实现铜的分离回收;最后的络合物溶液采用加热蒸发的方法除去溶液中的氨,并加入碳酸盐得到碱式碳酸锌沉淀,再进行煅烧制备氧化锌,以此回收锌[22-24]。

铅是宝贵的有价资源,传统堆存或填埋处理会造成重金属污染及资源浪费,目前,烧结除尘灰中铅回收主要才用NaCl浸出法和HCl-NaCl混合溶液浸出法。NaCl浸出法采用磁选分离出烧结灰中的强磁和弱磁性矿物,磁选后尾泥加入氯化钠溶液,在一定条件下进行氯化浸出,由于氯化铅属于微溶物,此时氯化铅将结晶析出并分离,溶液中残余铅离子采用碳酸钠沉淀,再经焙烧制备出PbO。HCl-NaCl混合溶液浸出法通过将富铅尾矿、盐酸加入到一定高浓度氯化钠溶液中,一定浓度和反应温度下,趁热过滤得到含铅溶液,冷却后得到PbCl2固体经Na2CO3溶液沉淀转化为PbCO3,过滤所得PbCO3固体,按实验条件进行高温焙烧,制得PbO[25]。

4 展望

综上所述,虽然我国在烧结除尘灰资源回收方面的起步较晚,但是现阶段国内在烧结烟灰中主要元素的综合利用方面已经取得了较大的研究进展,但烧结烟灰来源不同对其成分有较大影响,一些稀有金属含量还不高,从而给烧结灰的合理利用带来较大困难,烧结除尘灰的回收利用还需进一步发展和完善,主要从以下几点考虑:

1)开发系统的解决方案,目前大多数研究只针对烧结除尘灰中的一种或几种元素进行回收利用,缺乏一整套系统的解决方案。

2)进一步加强和完善已有技术的研究,降低处理成本和提高资源利用率,减少烧结除尘灰资源化利用后的固废,寻找固废出路,减低产业化阻力。

3)对已有较为成熟的技术方案加快产业化进程,尤其在稀有金属回收方面,应作为重点方向。