基于斜坡温场中动态温度补偿方法

牛亚琳 钟一峰 朱晨彬 马超 张振彦 / 上海市计量测试技术研究院

0 引言

现有规范和标准中规定需要在稳定的温场中校准温度传感器,大量大型设备的温度传感器不易拆卸,只能在现场进行校准,而现场往往不能提供稳定的温场,且温度传感器存在热响应时间[1],这些因素都会使测量值产生较大偏差,因此,研究动态温场瞬时温度的测量方法迫在眉睫。

在瞬态温度测量的过程中,为减小测量中的误差,需要对温度传感器的动态特性进行补偿。目前,补偿系统传递函数的数学模型动态校准实验的方法有以下几种[2-3]:热风洞法、瞬时电加热法、水浴法、激波管法、激光照射法等。通过查阅文献可知,建立传感器动态补偿滤波器模型的方法多种多样,补偿原理也各不相同。Silesian University 的博士团队提出在水体传感器的动态补偿中运用神经网络优化算法,并通过试验取得了成功,使气体检测的响应速度得到了提高[4];国内的研究如《瞬态高温传感器动态特性分析及爆温测试应用》[5]中提出了一种热电偶温度传感器动态响应特性的分析方法——高温火焰法。论文《有限空间爆炸瞬态温度的动态补偿方法研究》[6]采用集总热容法建立了热电偶传热模型,将其系统特性简化为一阶惯性系统。论文《瞬态温度测试系统动态特性研究》[7]中为了改善热电偶传感器的动态特性,减少测量误差,引入改进型灰狼优化算法,利用该算法直接求取补偿系统的传递函数,从而构建出较好的热电偶动态补偿系统。论文《使用冗余测量修正动态温场测量结果》[8]通过对温度传感器动态特性一阶模型的研究分析,提出了一种冗余测量的方法,通过修正公式可以得到相对更准确的动态瞬时温度。

对于热电偶温度传感器动态响应特性,国内外学者已进行了深入的研究,但是温度传感器热响应时间的测量与外部介质及温场条件有关,在不同的温场条件下测得的热响应时间不尽相同,这就给现场实际工况的瞬时温度的修正带来了困难,目前查到的研究动态温场特性的文章寥寥无几且并未涉及量化的数据。

本文提出了将冗余测量方法用于斜坡温场的温度动态补偿,先通过仿真找到该方法中影响温度偏差的因素,并通过数据分析得出不同条件下C值的大小及其对偏差的影响,然后将两支相同形状材质、热响应时间较长的温度传感器封装在一个不锈钢套管的中心点和边缘,将其放入斜坡温场中进行测量,得出C值后按照冗余测量方法的公式进行修正,从而获得与标准值(热响应时间极短的热敏电阻所测得的温度)偏差较少的动态温度曲线。

1 冗余测量数学模型

以热力学中热量平衡方程为基础,通过推导可得出动态温场瞬时温度的修正公式,以此修正热响应时间带来的测量误差,从而获得更真实的动态温度。

推导过程如下:

根据能量平衡方程,传感器的热平衡方程[9]为

式中:m—— 温度传感器的质量;

c—— 温度传感器的比热;

T1—— 温度传感器的温度;

T0—— 环境介质的温度;

α—— 温度传感器与介质热交换系数;

A—— 温度传感器的表面积

式中:N—— 传感器的热响应时间

N和T1是两个可测量,要求出T0则需要两个方程,因此,本项目中设计使用相同表面积、不同热响应时间的两支温度传感器代替一支放入同一温场中测量瞬时温度,通过式(2)可得,

式中:T1、T2分别 —— 两支传感器的实测瞬时温度;

T—— 环境瞬时温度;

N1、N2分别 —— 两支传感器在实验室环境下测得的热响应时间

温度传感器的热响应时间为温度传感器被置于一个阶跃温场中,当温度传感器温度的变化量达到整个阶跃温差的 63.2% 时所用的时间。因此,通常实验室内也使用这种方法来试验获得温度传感器的热响应时间[10]。只要获得了两支传感器的热响应时间及瞬时温度值,就能获得实际温度的瞬时值。

将两支温度传感器的热响应时间之比定义为C,即,则可得出修正公式

2 定制传感器及软件设计

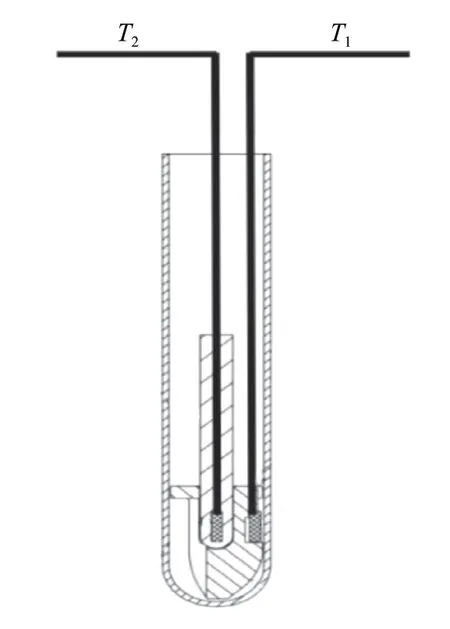

本文将两支相同形状材质、热响应时间较长的温度传感器封装在一个不锈钢套管中,一支放在中心点,一支放在边缘处,如图1 所示。

图1 温度传感器示意图

设计一套软件,该软件可将实时传输到计算机端的T1、T2数据按照推导的式(5)进行计算,并画出修正后动态温场的实时温度曲线,修正后的温度与标准值(热响应时间极快的热敏电阻所测得的温度)进行比对,得出差值。

3 仿真确定C 值的影响量

3.1 仿真模型

几何模型如图2 所示,一不锈钢套管整体置于流体介质中心,温度随流体介质温度变化而变化。其中流体域长600 mm,宽300 mm,不锈钢套管直径为8 mm,计算域内设置温度监测点A、B、C、D,用于研究流体域及不锈钢套管内部不同分布空间内温度场的变化情况,其中A、B、C、D 位于同一水平面内,点C 是不锈钢套管的中心点,四点之间间距为3 mm,点A 的温度作为标准值。

图2 几何模型

对不锈钢套管和流体域进行流固耦合,流体域网格尺寸为0.005 mm,固体域网格尺寸为0.000 5 mm。初始时刻温度场计算域温度均为20 ℃,几何模型左侧为流体进口,进口速度根据仿真条件设定,上下均为壁面边界条件。

3.2 仿真条件

改变流体介质:流体介质分别为水、甲醇、空气,固体介质为硫酸钙粉末,初始温度为20 ℃,升温速率为2 ℃/min,进口流速为0.4 m/s。

改变升温速率:流体介质为水,固体介质为硫酸钙粉末,初始温度为20 ℃,升温速率分别为2 ℃/min、5 ℃/min、20 ℃/min,进口流速为0.4 m/s。

改变流速:流体介质为水,固体介质为硫酸钙粉末,初始温度为20 ℃,升温速率为2 ℃/min,进口流速分别为0.4 m/s、0.75 m/s、1.0 m/s、10 m/s、40 m/s。

3.3 结论

因数据太多,这里仅列举一个结果。当流体介质为水,固体介质为硫酸钙粉末,初始温度为20 ℃,升温速率为2 ℃/min,进口流速为0.4 m/s 时,A、B、C、D 四个温度点的温度实时曲线如图3 所示,图中A 点温度曲线为深线,B 点温度曲线为浅线,C 点温度曲线为蓝线,D 点温度曲线为黑线。从图3 中可以看出,测温点A、B、C、D 在实验开始后的75 s,温度斜率基本平行。

去掉前75 s 的数据,将四条线进行线性拟合,得出4 个截距,利用冗余测量中的计算公式,可计算出C值。不同条件下C值及C值改变0.1 后对温度偏差的影响汇总如表1~6 所示。

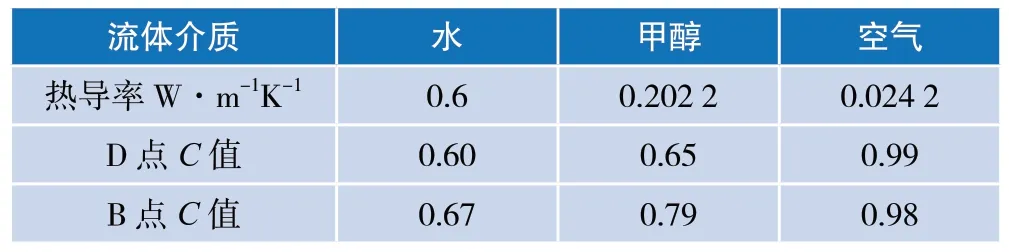

1)不同流体介质下的C值及C值的改变对温度偏差的影响见表1~2。

表1 不同流体介质下的C 值

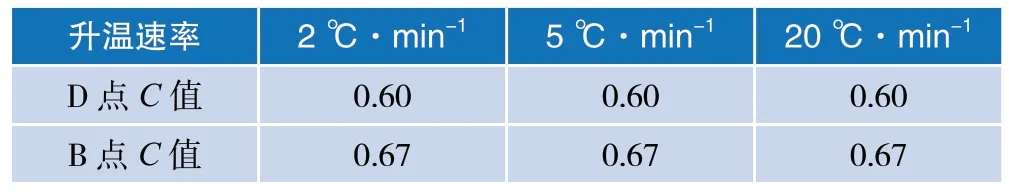

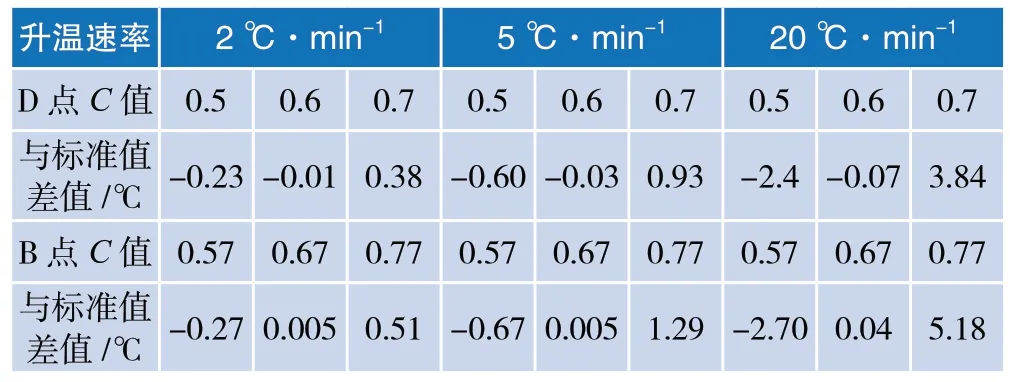

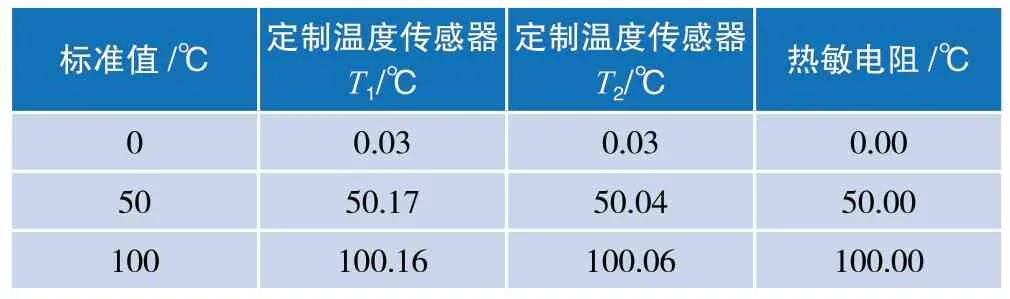

2)不同升温速率下的C值及C值的改变对温度偏差的影响见表3~4。

表3 不同升温速率下的C 值

表4 不同升温速率下C 值的改变对温度偏差的影响

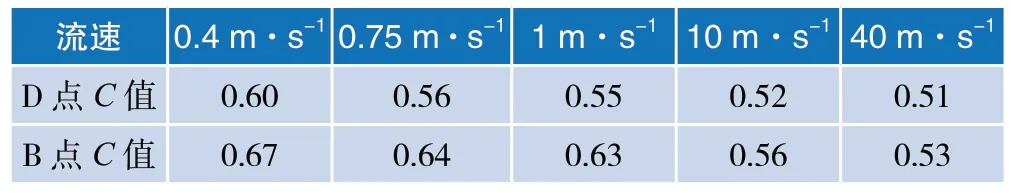

3)不同流速下的C值及C值的改变对温度偏差的影响见表5~6。

表5 不同流速下的C 值

表6 不同流速下C 值的改变对温度偏差的影响

4 实验步骤及数据分析

4.1 实验步骤

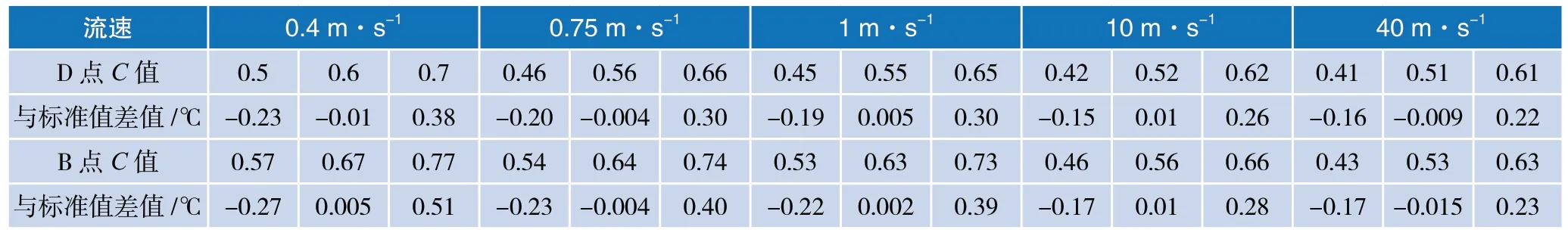

1)将定制的温度传感器和热响应时间极快的热敏电阻同时放置在恒温槽中进行校准,温度校准点为0 ℃、50 ℃、100 ℃。

2)将定制的温度传感器和热响应时间极快的热敏电阻放入介质为油的斜坡温场中,并连接FLUKE1529 温度显示仪,通过软件将数据实时传输至计算机,得到三组数据。先将三组数据根据表7中的修正值进行修正,再将这三组数据进行线性拟合,拟合成三条直线,得出三条直线的截距,可计算出C值,进而得出修正后的温度,与标准值(热响应时间极短的热敏电阻测得的温度值)进行比对,得出差值。

表7 定制温度传感器与热敏电阻的实测值

3)重复上述步骤,将第一遍得出的C值直接代入计算,得出修正后的温度T,与标准值进行比对以验证重复性。

4.2 实验数据及分析

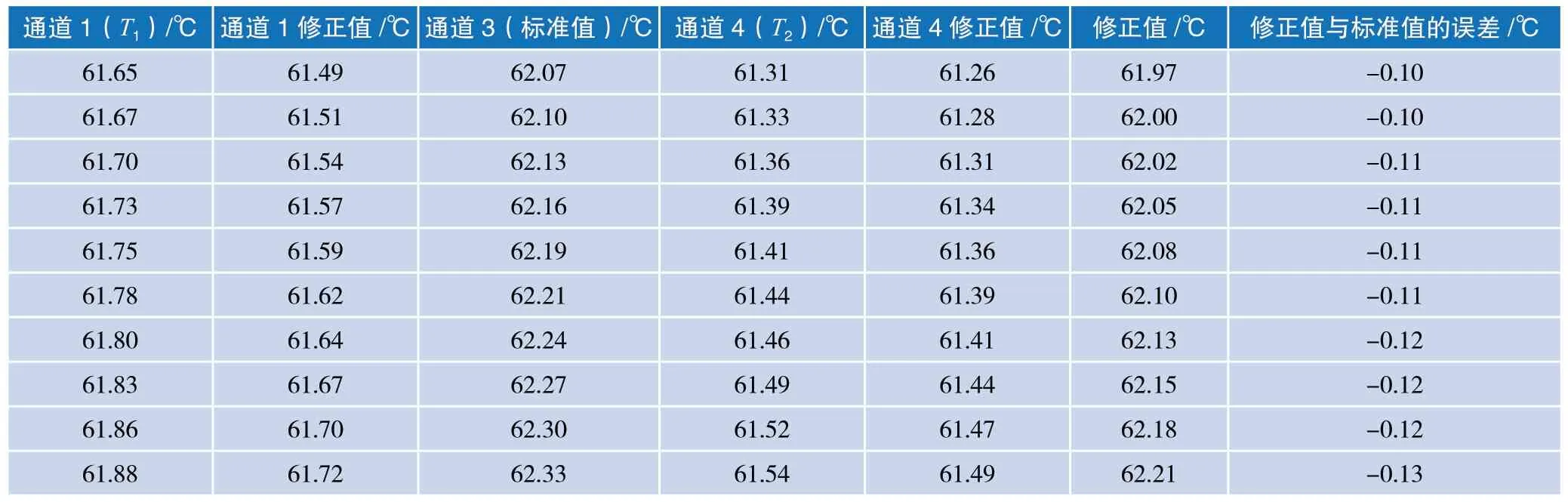

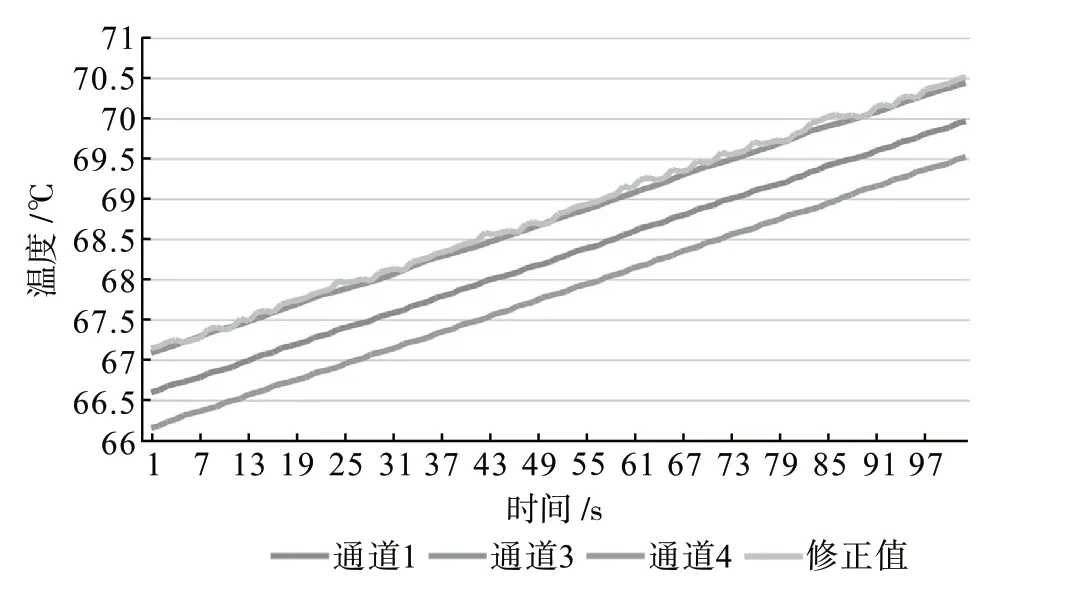

将定制的温度传感器和热响应时间极快的热敏电阻放入介质为油的斜坡温场中,初始温度为常温,终止温度为120 ℃,升温速率为2 ℃/min,将数据实时传输至计算机,得出C值等于0.679,进而得出修正后的温度T,减去标准值即得出示值误差,结果如图4、表8 所示。图4 中通道1 为T1,通道4 为T2,通道3 为标准值,修正值为T1、T2通过修正公式计算的数值。

表8 定制温度传感器实时修正数据

图4 定制温度传感器实时修正图

从图4、表8 中可以看出,修正值与标准值的误差均在0.2 ℃之内。

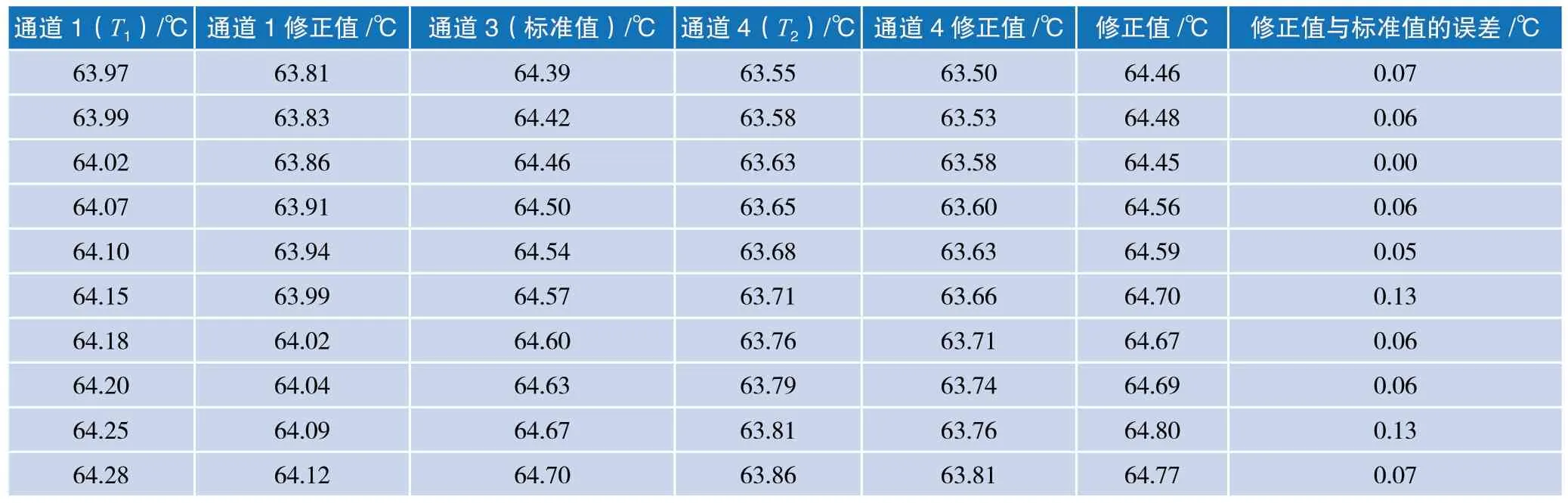

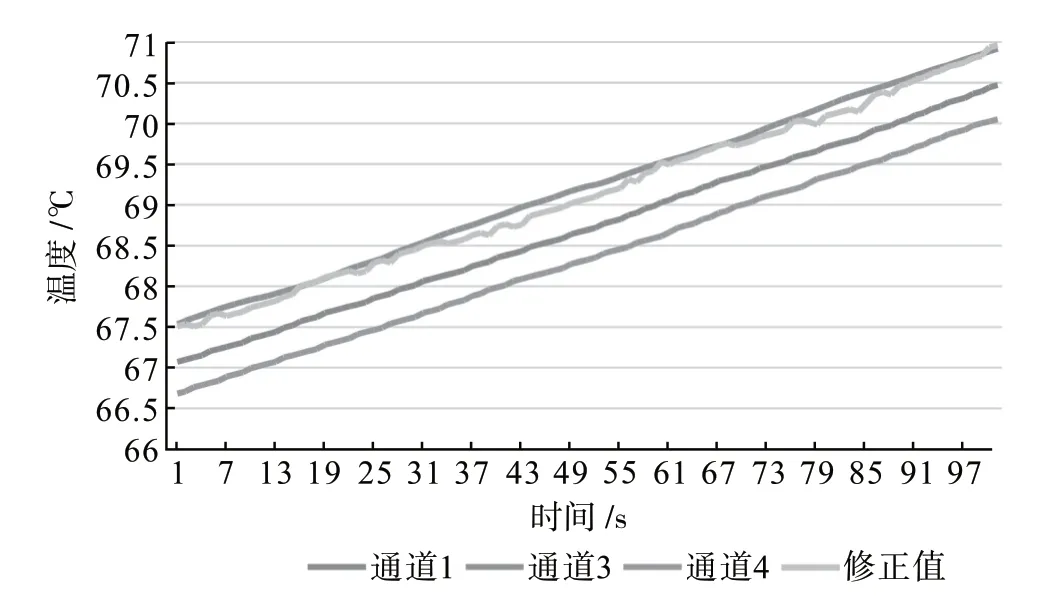

重复本文4.1 中1)、2)的步骤,将第一遍得出的C值0.679 直接代入计算,得出修正值,与通道3(标准值)进行比对,结果如图5、表9 所示。

表9 重复试验定制温度传感器实时修正数据

图5 重复试验定制温度传感器实时修正图

从图5、表9 中可以看出,修正值与标准值的误差均在0.2 ℃之内。同样的方法得出在升温速率为5 ℃/min 的油槽中C= 0.734,具有复现性,修正值与标准值的误差小于0.2 ℃。

5 结语

为了消除被测温场特性对温度传感器热响应时间的影响,本文将冗余测量方法用于斜坡温场的温度动态补偿,先通过仿真找出该方法中影响温度偏差的因素,并通过数据分析得出C值的大小对偏差的影响,结果如下:

1)改变流体介质:固体介质为硫酸钙粉末,初始温度为20 ℃,升温速率为2 ℃/min,进口流速为0.4 m/s。当流体介质为水、甲醇、空气时,D 点C值为0.6~0.99,C值变化0.1,与标准值的差值范围为-27.31~0.62 ℃;B 点C值为0.67~0.98,C值变化0.1,与标准值的差值范围为-24.17~1.45 ℃。

2)改变升温速率:流体介质为水,固体介质为硫酸钙粉末,初始温度为20 ℃,进口流速为0.4 m/s。当升温速率为2~20 ℃/min,D 点C值为0.6,C值变化0.1,与标准值的差值范围为-2.4~3.84 ℃;B点C值为0.67,C值变化0.1,与标准值的差值范围为-2.7~5.18 ℃。

3)改变进口流速:流体介质为水,固体介质为硫酸钙粉末,初始温度为20 ℃,升温速率为2 ℃/min。当进口流速为0.4~40 m/s 时,D 点C值为0.6~0.51,C值变化0.1,与标准值的差值范围为-0.23~0.38 ℃;B 点C值为0.67~0.53,C值变化0.1,与标准值的差值范围为-0.27~0.51 ℃。

将两支相同形状、材质的温度传感器封装在一个不锈钢套管的中心点和边缘处,将其放入可控升温速率的油槽中进行测量,初始温度为常温,终止温度为120 ℃,得到实际数据后按照冗余测量方法的公式进行修正,结论如下:

当升温速率为2 ℃/min 时,C等于0.386,具有复现性;当升温速率为5 ℃/min 时,C等于0.761,具有复现性。

经过公式修正后,修正值与标准值的差值均在0.2 ℃之内,因此,证明方法有效。