矿用铰接式车辆四轮独立驱动控制方案设计

曹建文

(1.中国煤炭科工集团 太原研究院有限公司, 山西 太原 030021;2.山西天地煤机装备有限公司, 山西 太原 030021;3.煤矿采掘机械装备国家工程实验室, 山西 太原 030021)

矿用铰接式车辆适宜在露天矿山,井下综掘/综采工作面等狭小空间,低速行驶、频繁制动场景使用,能够适应于煤矿恶劣路面、频发转向和制动、强振动和冲击工况,已逐渐成为露天煤矿、井下综掘工作面的主要运输工具。常见的矿用铰接式车辆有WJX-10FB防爆铅酸蓄电池铲运机、WX45J蓄电池支架搬运车、488铲车、VT680电动铲板车等。矿用铰接式车辆的前后车架通过铰接装置连接以及全液压转向控制系统使前后车架形成折转角,实现大转向角、小转弯半径的转向控制,增强了车辆的灵活性和机动性[1-2]. 传统矿用铰接式车辆控制方案存在运行与驱动模式单一,控制实时性、适用性差等问题[3-4]. 因此,设计了一种实时性好、适用性强的四轮独立驱动控制方案,以PLC控制器为核心,基于CAN总线通讯技术实现矿用铰接式车辆电动机“一对一”变频器控制;设计多种运行模式和驱动模式,增强车辆的适用性;设计数据处理与监控平台,及时掌握车辆运行与故障情况,保证车辆安全、稳定、高效运行。

1 矿用铰接式车辆特点

典型的矿用铰接式车辆为三段式回转铰接式结构,见图1. 第1段为铲板+驾驶室,第2段为电气控制箱+液压控制系统,第3段为铅酸蓄电池。该铰接式电动铲板车用于井下综采工作面液压支架的回撤和安装。

图1 典型矿用铰接式车辆(电动铲板车)结构图

矿用铰接式车辆的特点为:1) 转弯半径小,在狭小场地作业机动灵活。2) 视野良好,驾驶员易于掌握转弯临界点的位置。3) 在不改变转弯半径的条件下能获得较大的轴距,提高了行驶中的纵向稳定性,减小地面不平或快速行驶时的颠簸和冲击。4) 在松软地面上曲线行驶时仍能获得较大的牵引力。车轮和机体在转向面内没有相对运动,有足够的空间安装大直径宽胎面的低压轮胎,从而降低接地比压,有利于提高车辆的附着性能,获得较好的越野性和通过性[5]. 5) 由于车架滚转(摆动),使车轮可以适应不平地形,保持车辆有均匀的垂直载荷和良好的接地能力,有效地利用附着力,改善了牵引性能,车架的扭转应力减小。

2 总体控制方案设计

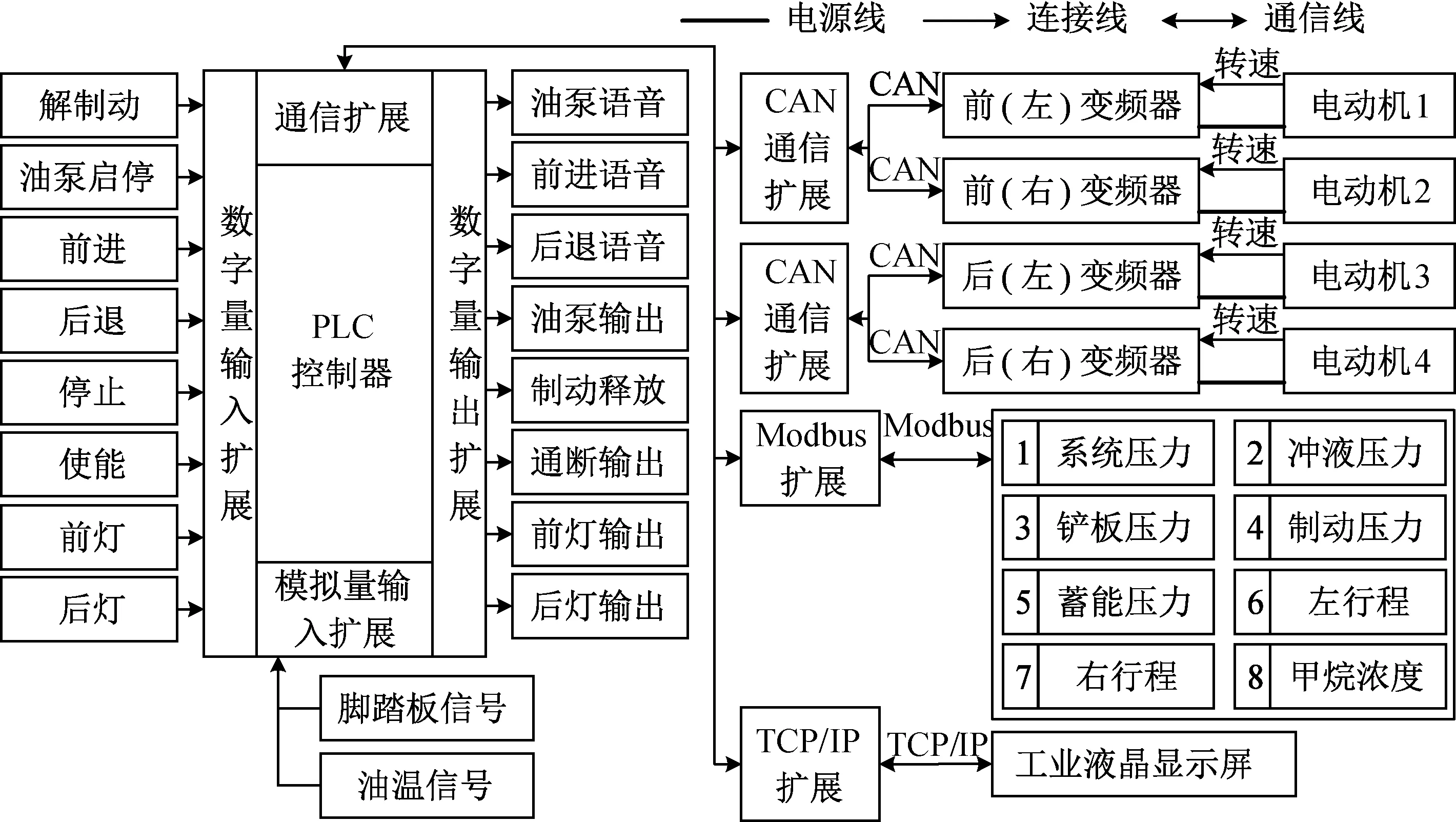

矿用铰接式车辆四驱控制系统由PLC控制器为核心模块,扩展数字量输入、数字量输出、模拟量输入以及通信模块协同完成对铰接式车辆的控制,总体设计框图见图2. 矿用铰接式车辆有“解制动”等8个数字量输入信号,对应控制手柄的8个功能键以及组合键,协同组合完成对车辆的控制。与之对应的数字量输出信号有“制动释放”等,包括语音提示、前后灯输出等。PLC控制器扩展采集模拟量输入接口用于采集脚踏板信号,以控制车速;采集油泵电机的油泵信号,以防油温过高对油泵电机造成损害。PLC控制器扩展两组CAN总线通信接口,用于控制前后4组变频器,进而分别“一对一”控制前后4个电动机;扩展一个Modbus通讯接口,用于采集矿用铰接式车辆的传感器信号;扩展TCP/IP通信接口,用于传送数据至工业液晶显示屏。

图2 矿用铰接式车辆四驱控制方案总体设计框图

矿用铰接式车辆启动前,需先完成油泵电机启动、解制动动作。油泵电机用于为车辆的液压系统提供动力,由手柄的功能键“油泵启停”按钮完成,在初始态时,按下该按钮为油泵启动,且触发“油泵正在启动”语音声光报警,持续5 s. 再次按下该按钮后,油泵停止。即“油泵启停”按钮按照规律“启动—停止—启动—停止……”循环往复。“解制动”按钮用于对支架搬运车进行解制动。上述两个动作完成后,即可对支架搬运车进行前进、后退方向控制,由功能键“前进”+“使能”以及“后退”+“使能”完成,且发出前进或后退语音声光报警。控制支架搬运车停止时,由功能键“停止”+“使能”完成。另外,通过功能键“前灯”或“后灯”可控制照明灯亮或灭。

3 控制策略设计

3.1 运行及驱动模式

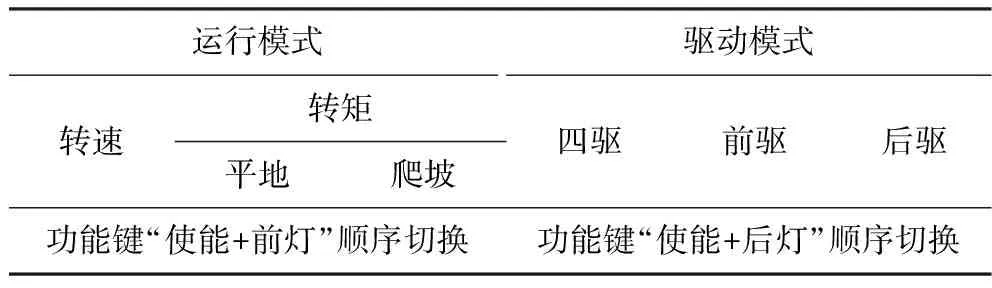

矿用铰接式车辆的运行模式分为转速、转矩两种模式,在转矩运行模式下又分为平地运行、爬坡运行两种状态;驱动模式分为四驱、前驱、后驱3种。运行模式采用手柄功能键“使能+前灯”顺序切换;驱动模式采用功能键“使能+后灯”顺序切换,见表1.

表1 矿用铰接式车辆运行以及驱动模式表

3.2 变频控制

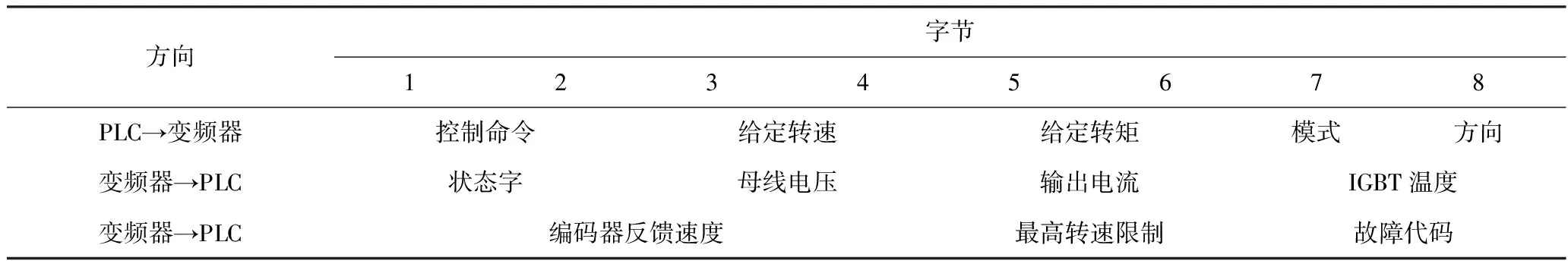

PLC控制器扩展两个CAN总线通信口,第一个CAN口用于控制矿用铰接式车辆前部两个变频器;第二个CAN口用于控制矿用铰接式车辆后部两个变频器;变频器与电动机之间采用“一对一”控制模式[6-8]. PLC控制器与变频器之间的部分CAN总线通信数据格式定义见表2.

表2 PLC控制器与变频器部分CAN总线通信数据格式定义表

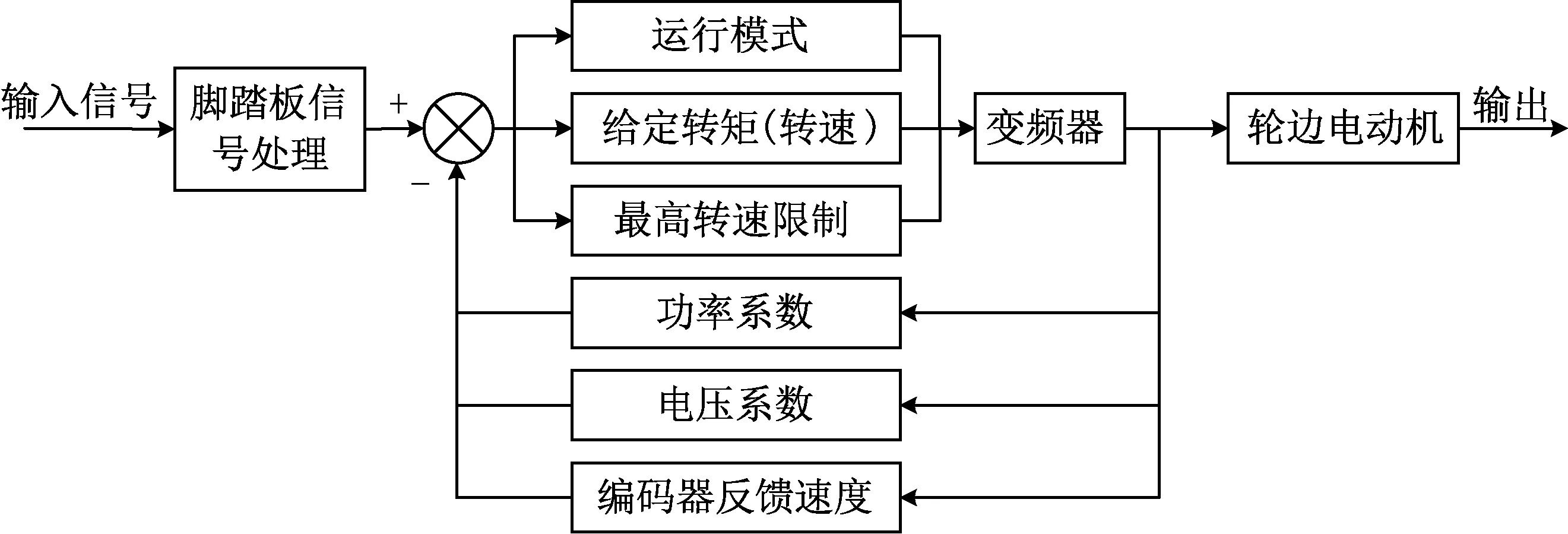

根据文献[9]采用有限状态机原理对变频器的启动、停止进行控制,即设计控制、过程两个状态机。设定控制状态机的状态为“传输停止”“传输使能”以及“传输故障”;设定过程状态机的状态为“空闲”“准备好”“选择”“运行使能”以及“急停”,并分别定义状态跳转顺序和条件。在初始状态时,PLC控制发送“控制指令”给变频器后,解析变频器返回的“状态字”,根据解析结果,在两个状态机之间进行跳转,以控制变频器的启动、停止以及变频控制[10-12]. 矿用铰接式车辆变频控制策略见图3,对脚踏板信号进行模数转换以及软件滤波处理后作为控制系统的输入当量,根据编码器反馈速度、功率系数以及电压系数选择运行模式、驱动模式以及给定转矩值。

图3 矿用铰接式车辆变频控制策略框图

3.3 转向控制

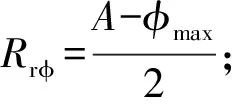

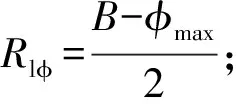

矿用铰接式车辆安装有左、右两个油缸位移传感器,用于转向控制。定义矿用铰接式车辆右侧油缸行程为RTravel,左侧油缸行程为LTravel,上述单位均为mm. 根据文献[13]分析可知,对铰接式车辆进行转向控制时,需计算车辆转向角θ. 当LRadius、RTravel实时值在测量误差范围内时,左侧油缸对应的角度A的余弦公式可表示为式(1):

(1)

式中:L1为行程的角度A夹边1的长度,L2为行程的角度A夹边2的长度。

同理,左侧油缸对应的角度B的余弦公式可表示为式(2):

(2)

当Rlφ与Rrφ的差值在2°范围内时,认为该转向角数据正确,可作为矿用铰接式车辆电子差速的依据;否则,认为该转向角数据错误,需重新计算。

3.4 数据处理与监控

矿用铰接式车辆控制系统需要实时、准确、周期性地采集传感器数据,包括系统压力、冲液压力、解制动压力、蓄能器压力、铲板压力、甲烷浓度以及铰接位置的左右油缸行程数据,以Modbus RTU总线通信模式发送给PLC控制器。

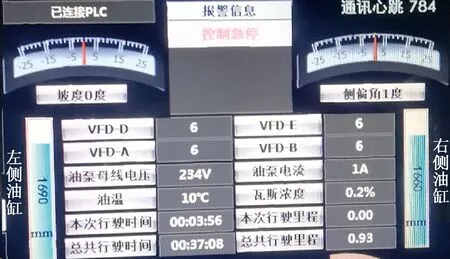

矿用铰接式车辆驾驶室内安装有工业液晶显示屏,展示车辆运行状态核心数据,方便驾驶人员及时掌握车辆运行情况。PLC控制器以TCP/IP通信模式将数据发送给工业液晶显示屏[14],解析后进行数据显示。

4 试验与应用

为验证设计并实现矿用铰接式车辆四轮独立驱动控制方案的正确性和适用性,在试验室环境下分别进行变频控制试验、转向试验以及数据处理与监控试验。

4.1 变频控制试验

在厂内环形试车专区对矿用铰接式车辆进行变频控制试验。

1) 试验方法。

a) 分别以5 km/h、10 km/h、20 km/h、30 km/h以及40 km/h恒速跑合试验。

b) 在0~40 km/h进行加速、减速跑合试验。

c) 分别进行12°、14°爬坡试验。试验过程中,通过工业液晶显示屏查看车辆输出频率、运行速度、运行转矩、运行模式、驱动模式等关键参数。

2) 试验结果。

a) 跑合试验过程中车辆运行良好,可按照设定车速稳定运行。

b) 加减速过程中,输出频率与车速变化协调,可实现变频加减速控制。

c) 能够完成12°、14°爬坡试验,车辆运行稳定,未出现溜车现象。

4.2 转向试验

在厂内试车专区对矿用铰接式车辆进行转弯试验。

1) 试验方法。

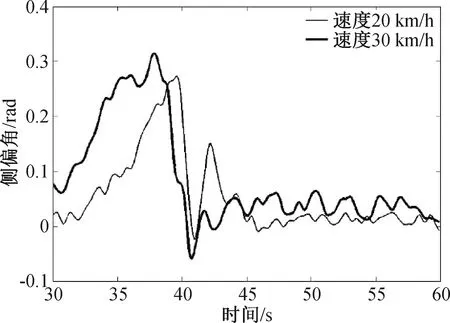

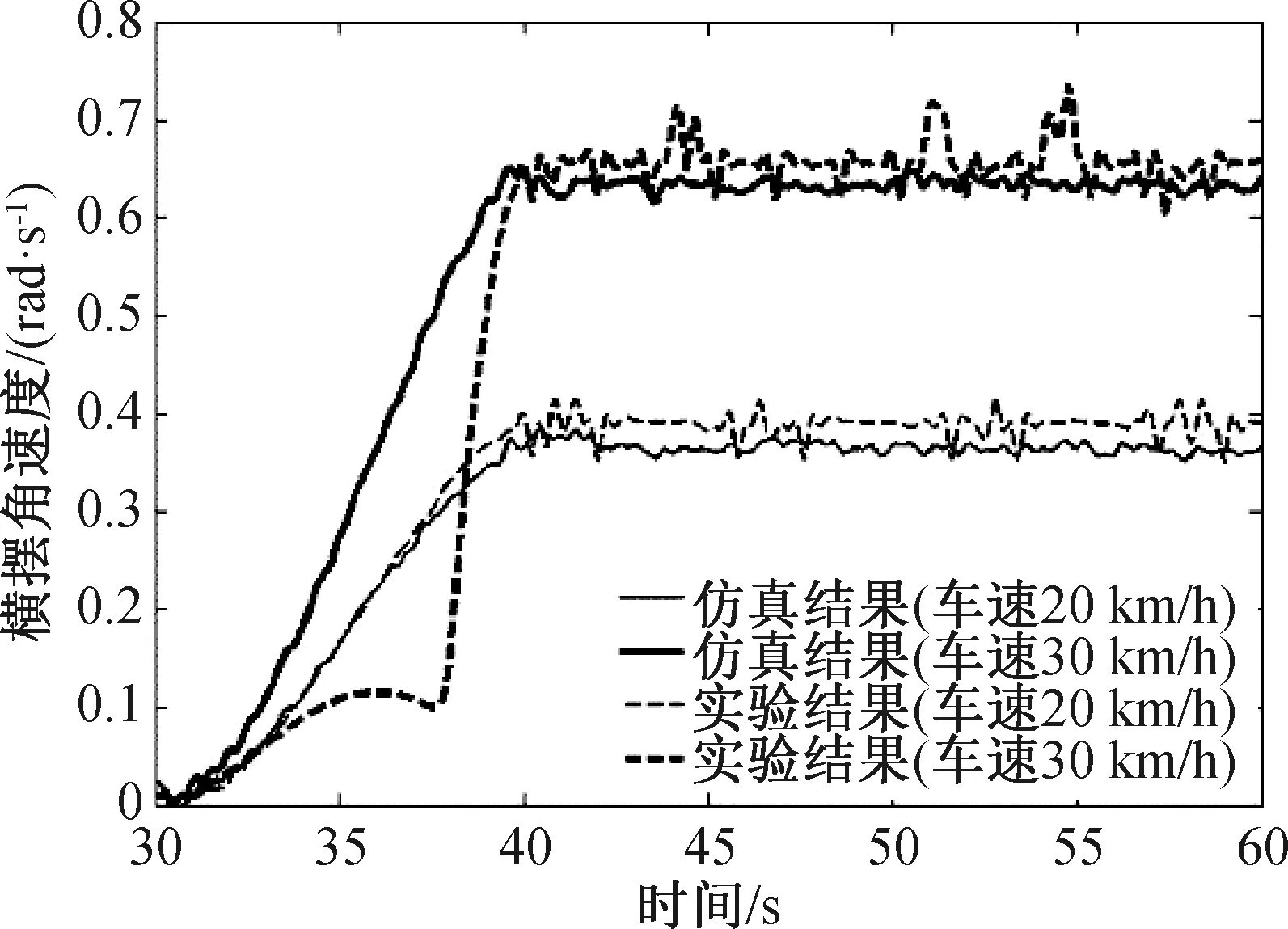

车速为20 km/h与30 km/h,转向角度为30°,记录并分析车辆侧偏角精度。

2) 试验结果。

转向角为30°时侧偏角曲线、横摆角速度控制曲线见图4、5.

图4 转向角为30°时侧偏角控制图

图5 转向角为30°时横摆角速度控制图

a) 车速为20 km/h时,车辆侧偏角控制精度较高;车速为30 km/h时,车辆侧偏角控制偏差略大,但处于[-0.035 rad,0.035 rad]允许范围内。

b) 转向稳定后,试验横摆角数据与仿真横摆角数据趋势相近,误差约12%;试验横摆角数据不规则波动是由于试验过程中转向不匀速及试验路面不平造成的。

4.3 数据处理与监控试验

在厂内试车专区对矿用铰接式车辆进行变频控制试验、转向试验时,通过工业液晶显示屏对车辆运行状态、关键参数、故障信息等进行查看。如,操作手柄功能键“使能+前灯”,显示屏中的运行模式在“转速”“转矩平地”“转矩爬坡”间顺序切换;操作手柄功能键“使能+后灯”,显示屏中的驱动模式在“四驱”“前驱”“后驱”间顺序切换。车辆运行过程中,左右油缸长度、输出频率、侧偏角等关键数值实时且准确显示,见图6.

图6 监控平台实时画面

5 结 论

基于变频控制技术、CAN总线 通讯技术实现了矿用铰接式车辆四轮独立驱动控制方案,完成矿用铰接式车辆的运行及驱动模式设计、变频控制方案设计、转向控制方案设计以及数据处理监控平台设计,提升了车辆控制系统的实时性和适用性。矿用铰接式车辆控制系统在厂内的试验结果证明了设计的四轮独立驱动控制方案的正确性和有效性,满足了车辆安全、高效、稳定运行的要求。