尾煤识别图像采集装置的设计

刘本强,刘海增,徐 昊

(安徽理工大学, 安徽 淮南 232001)

浮选过程中浮选尾煤灰分作为重要的生产指标,对实现浮选过程闭环优化控制具有重要意义,但是选煤厂浮选尾煤灰分检测依然未有有效的方法。在煤泥实际生产过程中,现场多使用人工肉眼来估测灰分,同时用手抓来判断是否存在跑粗现象[1]. 伴随着数字图像处理技术的不断进步,计算机机器视觉已经广泛应用于各个领域,并发挥了强大的作用,数字图像处理技术也应用于选煤厂浮选控制,而且用计算机机器视觉检测尾煤灰分更是一种非常好的非放射性检测方法[2]. 但是在拍摄过程中发现尾煤颗粒粘连现象严重,特别是细煤泥颗粒,对图像拍摄后识别带来了较大的影响,基于此,设计了一种尾煤识别图像采集装置。

1 装置的设计思路

在拍摄尾煤图像时发现相同浓度不同的粒度组成下,图像有着明显的差异,对于0.125~0.5 mm粒级煤浆,可以清楚地拍摄到其中的煤颗粒形态,然而随着粒级的降低,0.074~0.125 mm粒级的成像质量变差,0~0.074 mm粒级图像质量很差,给后续的颗粒粒度测量带来了较大的困难。也就是说当浓度一定时,浮选尾煤中细颗粒尤其是0.074 mm粒级含量越高,则图像质量越差,越不利于后续颗粒粒度分析。这主要是因为在相同的浓度即固体物含量时,细粒级尾煤颗粒数目要远大于粗粒级颗粒数目,因此煤浆整体的透光性明显减弱,导致图像整体偏暗。在当前实验条件下,较难得到清晰的颗粒轮廓;同时由于颗粒之间产生的絮凝和粘连现象,给基于图像法测量颗粒粒度带来了较大的误差和影响。

针对这种颗粒粘连现象,亟待设计一种实时检测装置对尾煤颗粒进行分散处理,从而克服尾煤识别过程中,因拍摄照片时尾煤粘连带来的噪声影响识别效果。

2 装置结构和工作原理

2.1 装置结构

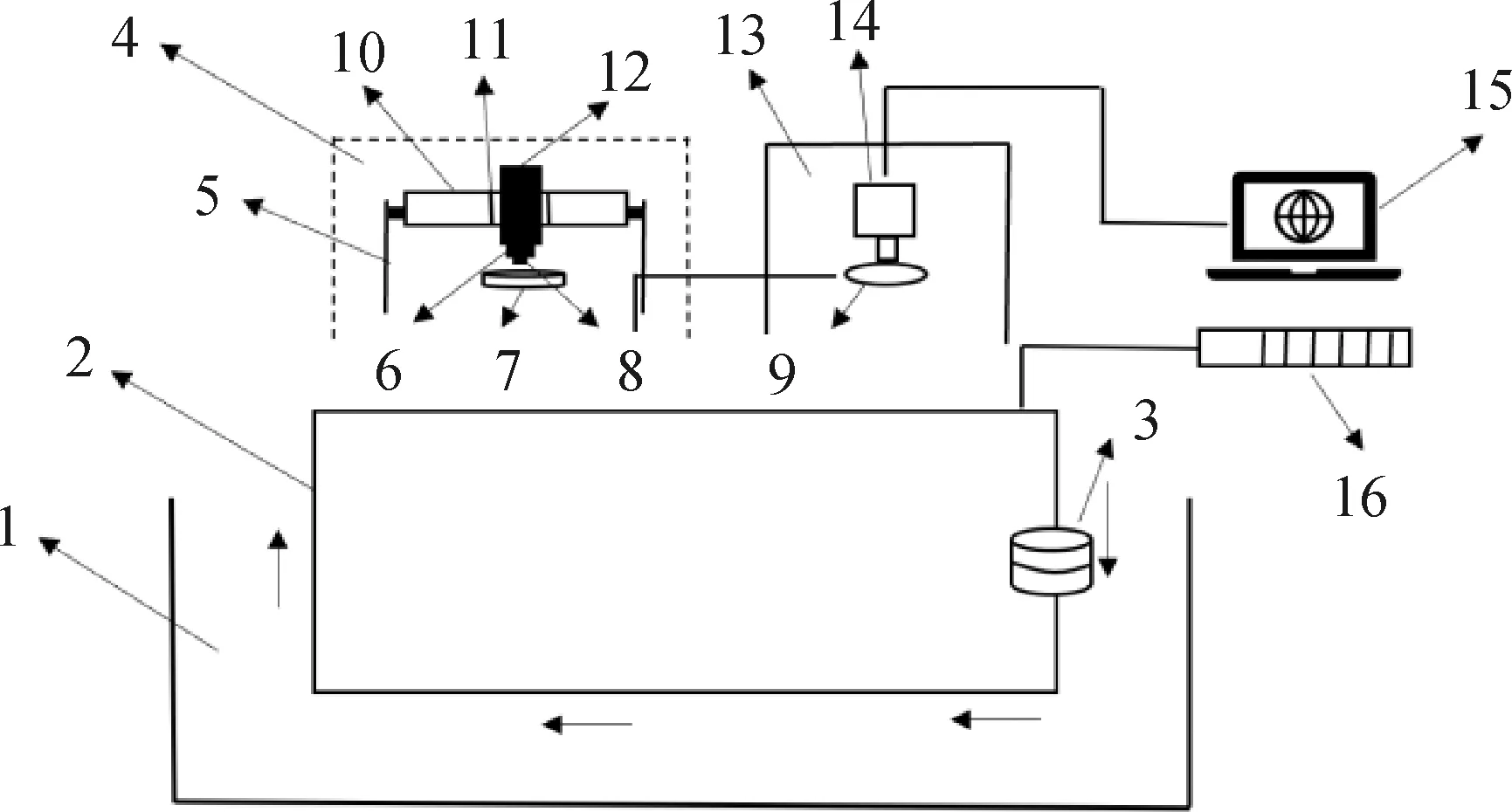

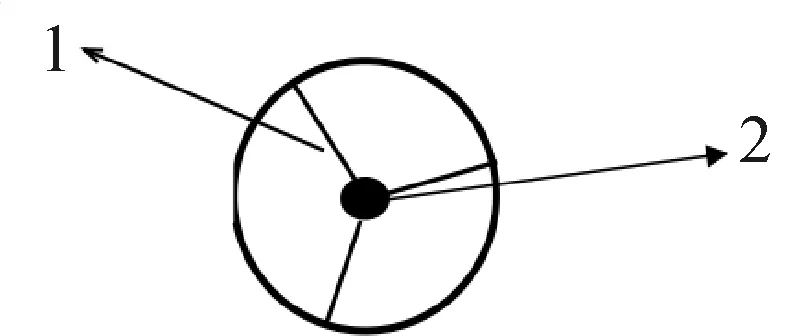

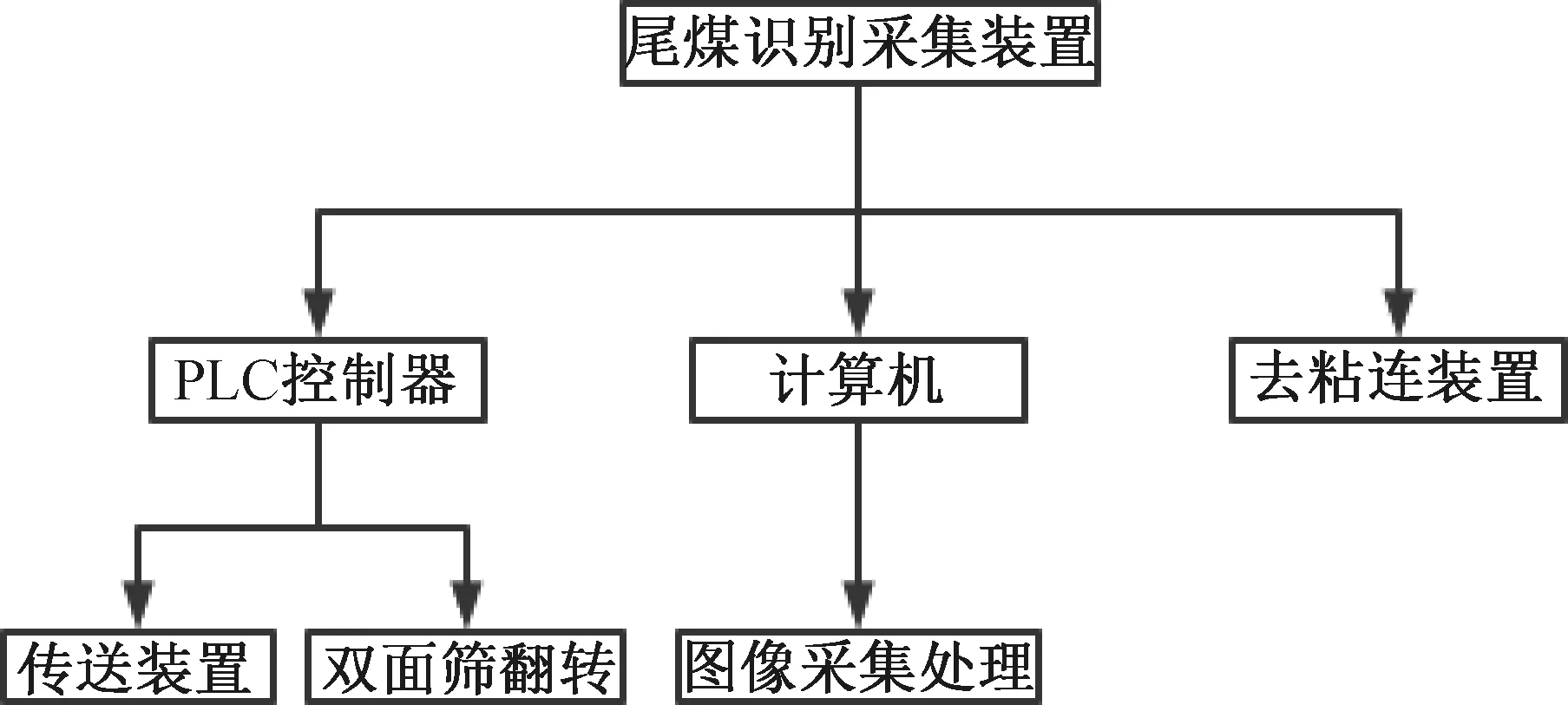

尾煤识别图像采集装置见图1,该装置主要由计算机控制部分、尾煤去粘连部分、图像拍摄部分、传送装置部分组成。其中,尾煤去粘连部分主要由3根铁丝和电机旋转轴连接孔两部分组成,圆形铁片内部结构见图2.

1—尾矿槽;2—传送装置;3—双面筛;4—尾煤去粘连部分;5—可升降支架;6—联轴器;7—铁丝固定圆形铁片;8—旋转轴;9—光源;10—电机固定平台;11—电机固定安装座;12—调速电机;13—图像拍摄部分;14—相机;15—计算机;16—PLC控制图1 尾煤识别图像采集装置图

1—细铁丝;2—电机旋转轴连接孔图2 圆形铁片内部结构图

尾煤去粘连部分主要由双面筛、铁丝固定圆形铁片、升降支架、调速电机等组成。尾煤去粘连部分为了可以自动调节电机固定平台的高度,方便控制铁丝固定圆形铁片的位置,在双面筛通过传送装置运动到铁丝固定圆形铁片下时,通过控制可升降支架调节与双面筛的距离,方便在电机带动圆形铁片转动时分开粘连在一起的尾煤颗粒。

传送装置部分主要由电动机、循环泵、双面筛等组成。电动机和循环泵为整体装置提供所需动力;自动翻转的双面筛方便尾煤接取和筛面粒度尺寸选择,节省时间。

计算机控制部分主要由PLC控制器和计算机平台组成。其功能除了进行传送装置开关调试控制外,还需要在双面筛完成拍摄流程后对其进行翻转逻辑控制。

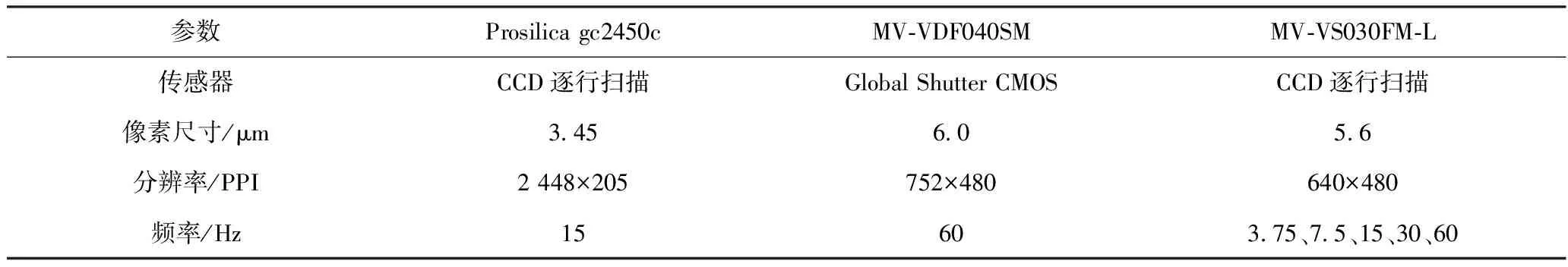

图像拍摄部分考虑到实际现场中各种不可抗拒的环境会造成各种噪声,相机的选择直接决定了所采取图像的质量和分辨率,通过对比相关相机的几个参数(见表1),最终选择了Prosilica gc2450c种类的相机,该种类的相机具有高分辨率、高速度和低噪声的特点。

表1 工业相机参数对比表

2.2 工作原理

如图1所示,先把所需粒径的双面筛固定在传送装置上,然后PLC控制传送装置开始移动,当双面筛进入溢流堰后开始控制双面筛的移动速度,确保双面筛在出溢流堰时可采取到足够的尾煤样,当双面筛移动到尾煤去粘连装置下方时停止移动,开启此部分装置的工作。该部分装置的整体工作原理为可升降支架焊接在电机固定平台上,调速电机通过电机固定安装座固定在电机固定平台上,调速电机经联轴器连接旋转轴,旋转轴连接在旋转轴连接器上,旋转轴连接器焊接在铁丝固定圆形铁片上,细铁丝焊接在铁丝固定圆形铁片上,筛子固定轴一头焊接在可升降支架上,一头固定在筛子上,调速电机转动带动铁丝固定圆形铁片转动从而带动细铁丝对筛面上尾煤的均分,可升降支架可以改变铁丝平台的高度以此来改变调速电机与转轴的高度进而改变细铁丝与筛面的高度。在对尾煤粘连现象处理后,双面筛将继续移动,当移动到相机下方时,再次停止移动,这时相机开始拍摄尾煤,然后将数据传输到计算机中进行相应的图像处理。装置整体结构示意图见图3.

图3 装置整体结构示意图

3 特点与工作要求

1) 采样筛是双面筛,双面筛不仅能双面轮流翻转采集煤样,而且在翻转后还可以借助溢流堰上流下来的水对双面筛上残留的煤样进行清洗。

2) 整套传送装置和双面筛均采用不锈钢材质制作,光滑不易粘料,避免因与尾煤槽中的煤泥接触时间较长而使装置发生故障。

3) 在尾煤去粘连部分中的铁丝固定圆形铁片上,因为要分散的对象是粒度很小的尾煤,所以选择半径很小的细铁丝,而细铁丝在转动时会遇到尾煤带来的阻力发生弯曲现象,所以在铁丝的另一端加上了一圈铁皮,固定铁丝的同时也避免了弯曲的情况。

4) 选用双面筛进行尾煤运输提取,在获得尾煤样的同时还能够控制煤样的粒径,为后期进行图像处理提供了便利。

5) 选择调速电机,因为每次双面筛所接煤样的粘连度不同,需要根据实际情况调速控制铁丝的转速,实际转速应根据尾煤颗粒的大小与煤粒的粘连程度来确定。在实验阶段,若拍摄照片煤粒粘连的情况过多,需要人工改变转速。

6) 当双面筛进入到溢流堰时要控制双面筛在溢流堰中的移动速度,保证接到的尾煤样不能太多和太少,否则拍出的照片达不到效果。

4 应用效果分析

为了了解装置的拍摄及图片情况,在实验室模拟现场工作环境采集了50组照片,由于采集时图像的清晰度问题,对采集图像进行了图像增强等一系列的预处理操作后得到特征明显的图像,并在这50组照片中选择了特征最为明显的同一煤种,同一状态下的两组图像进行分析对比。实验结果图见图4.

图4 实验结果对比图

由图4可观察到手动采集的尾煤样明显粘连现象比较严重,煤粒之间间距比较近,而且数目较多,对图像识别带来了难度,但是经过该装置处理后煤粒的个数变少了,而且颗粒之间的粘连大部分得到了分离,达到了一定的拍摄效果。

5 结 论

尾煤识别图像装置中双面筛的传动装置的设计解决了图像识别煤样在溢流堰难以提取的问题,尾煤去粘连部分的装置一定程度上克服了在尾煤图像获取时煤样粘连现象严重的问题。此装置把自动控制和计算机视觉相互结合,在一定程度上解决了机器视觉检测尾煤的相关特征时出现的一些外在影响因素,降低了在尾煤图像识别拍摄过程中因颗粒粘连带来的误差。