基于双网冗余通信的矿用带式输送机集控系统开发

于建军

(山西焦煤 西山煤电集团, 山西 太原 030024)

矿用带式输送机是煤矿开采过程中至关重要的设备,用于完成矿井中原煤输送的工作。带式输送机具有结构简单灵活、运输效率高的特点,可以适应复杂恶劣的井下工作环境。但是为了配合矿井巷道分布和走向,通常需要多部带式输送机配合,这些带式输送机的启停传统上需要各自的操作人员通过电话、对讲设备联络沟通控制,不但效率低,而且存在安全隐患。同时,带式输送机人工沿线巡检费时费力,也不利于矿井生产“少人则安、无人则安”的发展目标。为此,根据我国《“十四五”规划纲要》和山西省对于煤矿生产装备信息化、自动化、智能化发展的任务要求,设计和开发了基于PLC控制器的矿用带式输送机集中控制系统,实现多部输送机的信息采集和集中控制,并对晋兴能源斜沟煤矿的带式输送机设备进行改造升级,对所开发系统进行试验。

1 集控系统网络结构设计

带式输送机集控系统包括地面和井下部分。地面部分布置在煤矿地面调度中心,主要由两台操作分站组成;井下部分由PLC控制器、视频摄像仪、4G通信主站和信息采集器组成。其中,信息采集器集成有4G通信模块,通过4G模块接入井下4G无线网络,将数据上传至4G通信主站。而地面调度中心操作分站、井下PLC控制器、视频摄像仪、4G通信主站则通过有线网络进行连接通信。

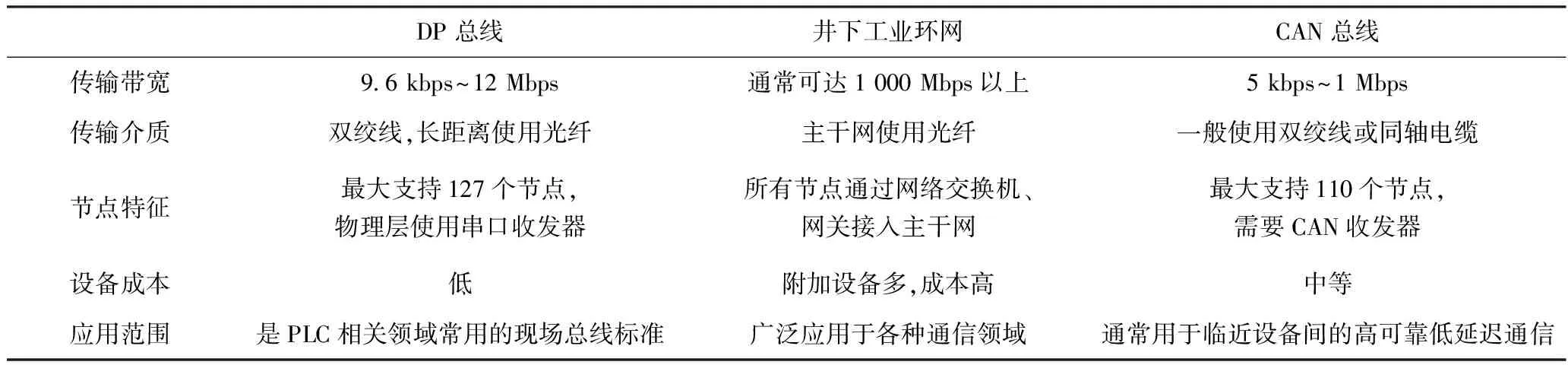

我国矿井中,井下工业环网建设已经相当成熟,可以连接井下设备和地面设备,完成数据信息向调度中心汇总、控制命令向现场下发等任务。同时,矿井设备也常用CAN总线、Profibus-DP总线等现场总线进行通信[1-2]. 井下工业环网、DP总线、CAN总线的特点对比见表1.

表1 通信方式特点对比表

由于地面调度中心操作分站与井下PLC控制器等设备距离很远,不适宜采用CAN总线方式连接。DP总线和井下工业环网都可以满足带式输送机集控系统的通信距离要求。但是,井下工业环网接入设备多,传输任务重,网络环境复杂,存在实时性不够好、可靠性不够高的问题,难以完全满足带式输送机集控系统的控制通信需求;而DP总线则带宽较低,不能胜任视频信号传输任务。为此,设计了带式输送机集控系统双网冗余通信网络。其中DP总线连接所有PLC控制器和地面操作分站,传输控制命令和关键状态信息,组成DP控制专网;地面调度中心操作分站、井下PLC控制器、视频摄像仪、4G通信主站分别通过相应位置的网络交换机接入井下工业环网,对DP专网形成冗余备份,视频信号和详细状态信息经井下工业环网传输,同时在DP专网中断时进行控制命令的临时传输,保证网络连续性和通信可靠性。带式输送机集控系统网络结构见图1.

2 集控系统软件开发

带式输送机集控系统位于地面调度中心的操作分站作为井下PLC控制器的上位机,向各个PLC控制器发送控制命令实现对各部带式输送机的集中控制;同时,操作分站对带式输送机的状态信息、视频信号进行汇总显示。操作分站软件满足以下控制和信息显示功能要求:

1) 上位机软件由工艺监控界面、视频监控界面、检修巡视界面、参数设置界面、异常报警界面等组成。

2) 工艺监控界面和视频监控界面可以显示带式输送机工况的模拟画面或视频画面,并可以显示出带式输送机电机电流、电压、功率、频率、绕组温度、轴承温度等传感器实时参数。

3) 工艺监控界面和视频监控界面可以对各部带式输送机进行启动、停车控制,并具有设备和辅机集中联锁一键启动、一键停车功能。

4) 参数设置界面可以设置带式输送机的张紧参数、软启动加速度、停车抱闸临界速度等工作参数[3]和各传感器参数异常报警阈值。

5) 异常报警界面可以在带式输送机工况异常时自动弹出报警信息、显示异常状态量或堆煤、烟雾、二级跑偏、纵撕、制动故障、张紧故障等故障状态,并具有一键急停功能。

6) 检修巡视界面可以显示带式输送机工况的模拟画面或视频画面、状态参数,并具有指定单条皮带低速验带运行功能。

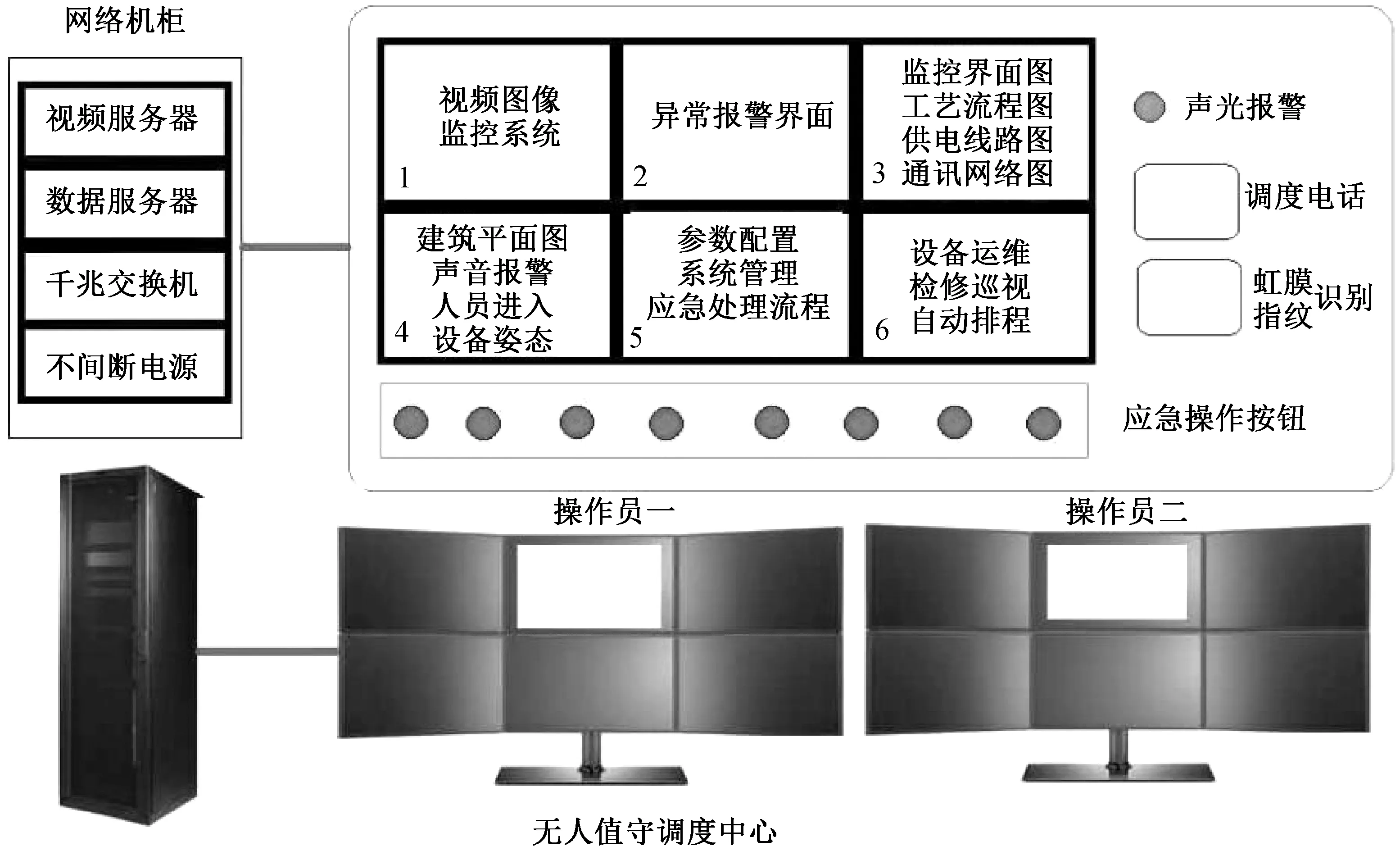

为实现上述功能,选用了vSphere集成容器软件环境开发上位机软件。vSphere是一种云端和本地相结合的负载部署和运行维护平台。开发的带式输送机集控系统上位机软件,利用vSphere平台的虚拟化特性,实现了集控系统软件的快速部署和安全防护,并降低了后续维护和升级的难度。调度中心上位机人机界面示意图见图2.

图2 调度中心人机界面示意图

如图2,集控系统各个软件界面可以分别显示在多个显示屏上,也可以在一块显示屏上以独占、画中画、分屏等方式显示,并根据需要随时切换前台界面和后台界面。所开发的集控系统软件实际界面见图3.

3 信息采集器设计

带式输送机长度长、组成部件多,状态信息采集有一定困难。因此,设计了多种方式对不同来源、位置的状态信息进行采集,以适应带式输送机工况、提高采集效率、降低操作难度。

带式输送机机头是主要部件所在位置和就地操作主要位置,集控系统PLC控制器安装在机头位置,输送机电机作为主要被检对象,也安装在机头位置。因此,针对带式输送机机头、给煤机等布置有PLC控制器的位置,设计布置了有线传感器,对输送机电机电流、电压、功率、频率、绕组温度、轴承温度等进行采集。

针对远离PLC控制器的位置,由于距离长、范围大,布置传感器存在通信困难、数量多、成本高等问题,开发了移动式的信息采集设备,搭载传感设备对带式输送机各部位进行巡检和信息采集[4-6].

3.1 智能巡检机器人

带式输送机坡道段,尤其是主井皮带段人行困难,事故影响范围大、后果重,设计了智能巡检机器人进行自动巡检。智能巡检机器人行走在带式输送机沿线加装的轨道上[7].

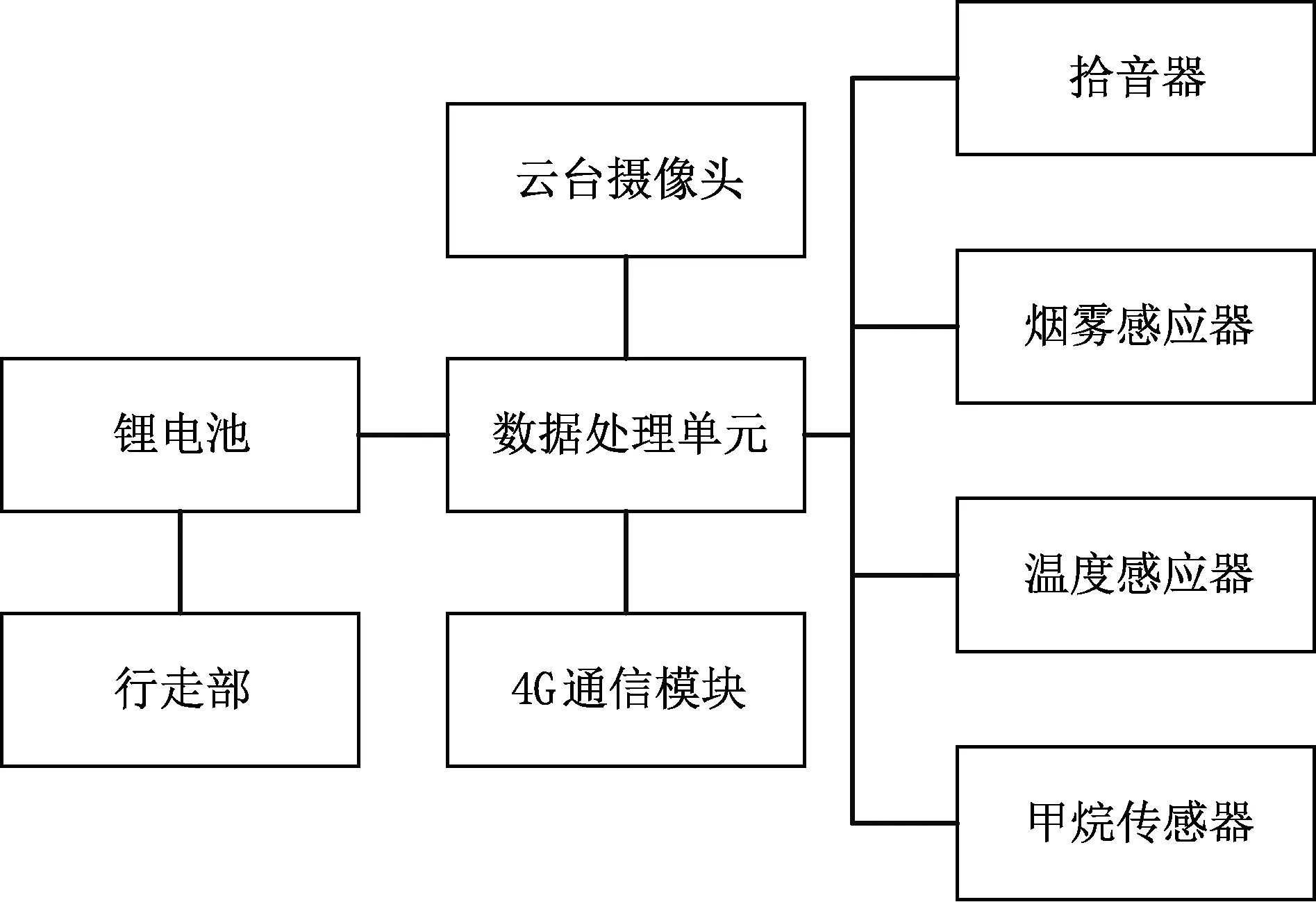

智能巡检机器人主要由云台摄像头、传感设备、数据处理单元、4G通信模块、锂电池和行走部组成,其传感设备搭载有拾音器、烟雾感应器、红外温度感应器、甲烷传感器、电压感应管理芯片等。智能巡检机器人组成结构见图4.

图4 巡检机器人结构示意图

通过摄像头和传感设备,智能巡检机器人可实现如下功能:

1) 巡检机器人通过摄像头对带式输送机沿线进行摄影和摄像,弥补固定摄像仪覆盖死角,并由数据处理单元对拍摄图像进行图像识别处理,识别漏水、漏油、跑偏等故障并报警。

2) 拾音器采集现场声音,由数据处理单元滤波并对其频谱进行分析,提取特征量,识别带式输送机震动、转速、负载等信息,对带式输送机运行状况进行监测,对于异常状况进行报警。

3) 烟雾感应器、温度传感器、甲烷传感器分别监测现场烟雾、设备温度、甲烷浓度,对采集到的数据进行上传、存储,并进行超限报警。

4) 电压感应管理芯片监测机器人供电锂电池组的供电电压情况,并在电量不足时发出信号,使机器人自动返回基站充电,同时记录巡检日志,充电完成后进行断点续检。

5) 巡检机器人除对带式输送机沿线进行计划巡检外,也可在集控系统上位机分析判断带式输送机故障时,自动前往预测故障位置进行定点检测,同时也可以人工操作其对指定位置和区域进行巡检。

3.2 人工点检仪

针对带式输送机平直段,为了平衡设备成本,采用手持式点检仪进行人工巡检。相比于智能巡检机器人,人工点检仪精简了运行轨道、行走部、摄像头等硬件,成本和重量均大幅度降低。

人工点检仪同样具有拾音器、烟雾感应器、红外温度感应器、甲烷传感器等传感设备和4 G通信模块,可以对沿线数据进行采集、上传,并进行超限报警。

4 晋兴能源斜沟煤矿带式输送机控制系统改造

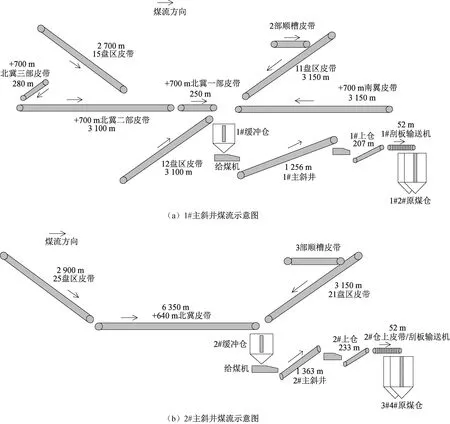

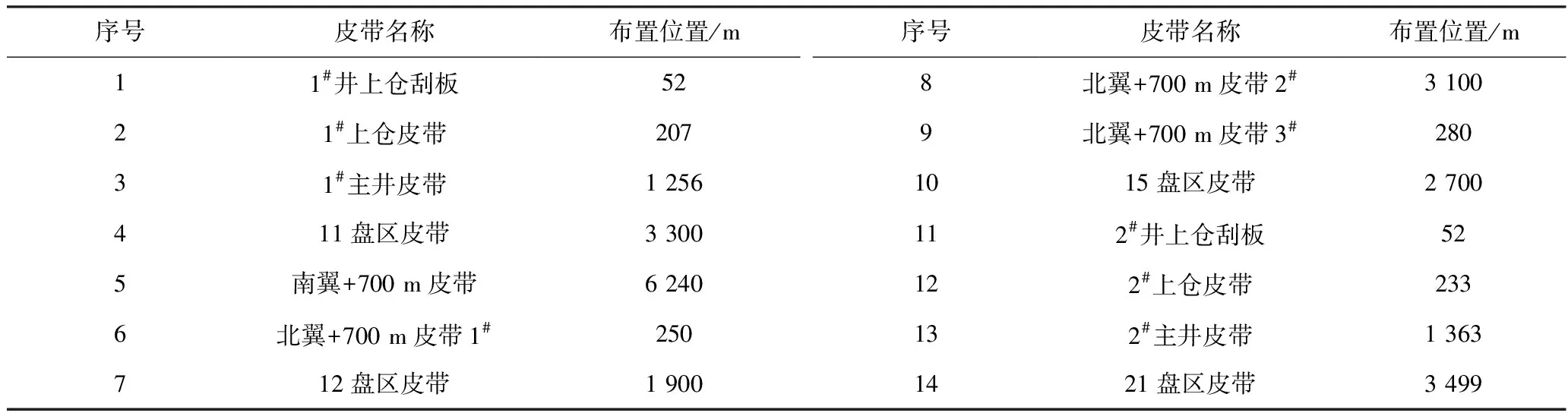

晋兴能源斜沟煤矿具有两条主斜井,分别服务上下两个水平、7个采区。上水平11采区下运带式输送机服务11采区,12采区上运带式输送机服务12采区,+700 m北翼一部、二部、三部带式输送机及15采区下运带式输送机服务小井15采区,+700 m南翼带式输送机服务正在开拓的13采区。5路集中带式输送机将4个采区采掘面生产的原煤运输至8#煤井底煤仓,再经1#主斜井强力带式输送机运输至1#上仓带式输送机,最后经1#上仓刮板输送机运输至地面原煤仓。下水平21采区下运带式输送机服务21采区,将21采区采掘面生产的原煤运输至13#煤井底煤仓,再经2#主斜井强力带式输送机运输至2#上仓带式输送机,最后经2#上仓刮板输送机运输至地面原煤仓。1#主斜井和2#主斜井煤流示意图和带式输送机布置情况见图5.

图5 斜沟煤矿带式输送机布置情况和煤流示意图

针对该矿带式输送机在井下分布情况,将开发的带式输送机集控系统设备布置到井下各点位,在各部皮带机头增加PLC控制器,对原有的PLC控制器进行程序升级或设备替换。PLC控制器布置情况见表2. 根据井下巷道实际情况,布置视频摄像仪,布置点位见表3.

表2 PLC控制器布置情况表

表3 视频摄像仪布置情况表

将全部设备在地面调度中心和井下布置到位后,经过试验,证明系统在调度中心操作分站上实现了对斜沟煤矿全部带式输送机的集中控制,并实现了以下控制功能:

1) 集中远程控制。接收来自调度中心的起车和停车指令,在地面操作分站上操作,全部带式输送机自动按顺序起动、运行、联锁与保护、停车,完成整个皮带及相关辅机的集中联锁起车,对整个起停过程进行控制和监测,可调试完成顺起顺停,以利节能。

2) 单机远程控制。在调度中心控制指定带式输送机启动或停车。

3) 急停控制。当调度中心发出一键急停命令,或系统检测到带式输送机出现紧急停车故障如急停闭锁、堆煤、烟雾、二级跑偏、纵撕、制动故障、张紧等时,系统自动控制主电机立即停止运行,待皮带速度降至参数设定值时,控制抱闸,实现紧急停车。

4) 就地控制。由井下司机根据生产要求在就地操作台发出开、停车指令,同时将信息上传反馈至地面调度中心。

应用该带式输送机集控系统后,斜沟煤矿的全套带式输送机控制人员由原有的每套输送机配备2—3名操作人员,转变为由2名专职司机加4名技术骨干组成的6人操作小组,分别进行调度中心集中控制和井下沿线巡检工作,操作人员减少20余人。同时,一键启停集中控制功能使得启动和停车时间大幅降低,提升了生产效率。另外,在系统试运行过程中,计划外停车时间相较于系统应用前也有所减少。

5 结论与展望

针对矿用带式输送机启停配合困难、操作人员多、生产效率不够高等问题,设计了一套矿用带式输送机集中控制系统,达成了地面调度中心对井下带式输送机的全面状态监测、视频监控、集中控制和一键启停,并利用冗余双网提高了通信网络的可靠性;同时开发了一套智能巡检机器人设备,实现了带式输送机沿线自动巡检、信息采集和报警功能。系统在晋兴能源斜沟煤矿进行工业试验和试运行,减少了该矿带式输送机操作工人数量,提高了启停速度,降低了计划外停车时间,达到了减人增效的目的。

在系统设计过程中,为了平衡设备成本、人力成本和监测效果,采用了有线传感器、智能机器人巡检和人工点检仪巡检相结合的信息采集方式。在进一步的研究中,应用物联网技术,开发低成本、长续航的无线传感器,对带式输送机沿线进行全面感知,可以进一步降低设备成本、减少巡检人员,实现生产效率和生产安全性的进一步提升。